GF/MoS2 改性PTFE 密封唇片材料的力学及摩擦学性能

2020-06-11魏莉岚许荣霞

魏 刚,魏莉岚,谢 强,许荣霞,刘 燕

(西华大学材料科学与工程学院,四川 成都 610039)

高端装备如工程机械、商务和乘用车特别是新能源电动汽车的发展,其曲轴或变速器输入轴(如电动汽车的输入轴转速高达10 000 r/min 以上)的转速越来越高,对旋转唇形油封的密封性能提出了更高要求,油封应能承受高低温、高线速度和高频跳动的苛刻工况。这相应地需要旋转轴密封唇片材料具有与金属轴的接触摩擦因数小、高耐磨和高回弹性能。

目前,旋转轴唇形油封主要采用NBR 和FKM 橡胶制造,在乏油或干摩擦状态下它们的摩擦因数大(NBR 的摩擦因数可达1.0,FKM 的摩擦因数可达0.85),造成唇口的温升剧烈而老化失效。此外,NBR 橡胶存在耐高温性能及耐高速性能较差,在超过120 ℃或者旋转轴转速超过5 000 r/min时,油封唇口易老化变硬、变脆而失去弹性,泄漏情况比较严重。FKM 橡胶虽然耐高温可达250 ℃左右,但在高速转动中油封唇口的磨损严重,也容易产生泄漏[1]。

聚四氟乙烯是一种高结晶性聚合物,具有耐高低温、耐化学腐蚀、摩擦系数低等优点,可耐受旋转轴唇形密封的高温高速苛刻工况,但纯PTFE 的回弹性不够和耐磨性差限制了其应用。国内外学者对PTFE 摩擦磨损特性进行了较多研究,主要的方法是在PTFE 内填充纤维、金属微粉、耐磨高分子、无机纳米粒子和自润滑颗粒等进行改性[2-9]。有关PTFE 作为密封材料的研究报道也主要集中在往复运动密封的抗蠕变和摩擦学性能方面[10-12],很少涉及PTFE 作为旋转轴密封唇片材料的回弹性和摩擦磨损特性研究[13]。

本文采用高速混合-冷压成型-烧结-热拉伸的工艺制备出玻璃纤维(GF)微粉及与MoS2自润滑颗粒复合填充PTFE 复合材料,重点考察了GF微粉及与MoS2复合对PTFE 复合材料的力学和摩擦磨损性能的影响,并借助扫描电子显微镜(SEM)观察PTFE 复合材料的磨损表面,探讨其磨损机理。

1 实验部分

1.1 原材料

聚四氟乙烯粉末:牌号JF-4TM,浙江巨圣氟化工有限公司;二硫化钼(MoS2):400 目,上海胶体石墨厂;玻璃纤维:直径10 μm,长径比为4∶1,市售;丙酮:分析纯,成都金山化学试剂有限公司。

1.2 试样制备

先将PTFE 粉料于电热恒温鼓风干燥箱120 ℃干燥3 h,然后加入一定量的玻璃纤维微粉或二硫化钼于高速混合机内搅拌均匀,将混合料于平板硫化机上压制成90 mm×10 mm×4(1.5)mm 的片材,然后将压制好的片材放在烧结炉中烧结成型,烧结温度为375 ℃,保温3 h。试样烧结结束后降温到315 ℃进行热拉伸,最后水冷处理。

1.3 性能测试和表征

1.3.1 力学性能测试

将烧结热拉伸后试样夹持在CMT-6104 型拉力机上,拉伸速度20 mm/min。用游标卡尺马上测量试样在其拉伸后的标尺间距和试样拉伸前后的标尺间距。拉伸试样重复5 次,结果取平均值。回弹率计算公式如下:

式中:P 为拉伸前试样的标线间距,mm;M 为定伸拉伸试样达到的标线间距,mm;R 为拉伸后试样的标线间距,mm。

1.3.2 摩擦磨损测试

在室温、干摩擦条件下,使用MM-200 型磨损试验机对PTFE 复合材料的摩擦磨损性能进行测试。在每次试验前,将试样及对偶表面用丙酮清洗干净并在空气中晾干。试验所选用的负荷为300 N,转速200 r/min,磨损时间2 h。通过测量摩擦力矩,换算得到摩擦因数,摩擦因数取稳定阶段内的平均值。磨损量以试验前后试样的质量差计,根据磨损量计算出体积磨损率。

1.3.3 扫描电子显微镜(SEM)观察

把试样的磨损表面用丙酮清洗,然后对表面进行喷金处理后,在JSM-5900LV 型扫描电子显微镜上观察其磨损面形貌。

2 结果与讨论

2.1 GF 改性PTFE 复合材料的性能

2.1.1 力学性能

采用不同的玻璃纤维含量填充得到PTFE/GF复合材料,经过干燥、混料和冷压成型后,放入一定温度下的烧结炉中烧结,然后在315 ℃下对试样进行定伸热拉伸处理,最后采用水冷却,其拉伸曲线如图1 所示。从图中可以看出,加入玻璃纤维进行增强后试样的应力-应变曲线比纯PTFE 更接近于橡胶态。拉伸曲线最接近橡胶态是质量分数为15%的玻璃纤维试样;其次是GF 质量分数为10%和5%的试样;再次是GF 质量分数为20%的试样,拉伸曲线找不到明显的屈服点,没有明显的屈服现象。相反,纯PTFE 试样从应力-应变曲线上表现出明显的拉伸屈服行为,反映在典型结晶型高聚物的拉伸曲线后段进入了应力-应变曲线的永久形变区,即塑性变形。

纯PTFE 的弹性行为较差,经过定伸热拉伸处理可以改善其拉伸弹性,但仍然低于加入玻璃纤维增强试样的弹性性能。当玻璃纤维质量分数为0~15%时,拉伸曲线随着玻璃纤维的含量增大而逐渐接近于橡胶态,试样的弹性得到改善。当玻璃纤维质量分数为20%时,其拉伸曲线又开始远离橡胶态,这说明加入过量的玻璃纤维使其弹性行为开始恶化。

图1 GF 含量对PTFE 应力-应变行为的影响

图2 为不同玻璃纤维含量对试样回弹率的影响。随着GF 含量的增加,PTFE/GF 复合材料的回弹率呈现出先增大后减少的趋势。当GF 质量分数为15%时,试样的回弹率最大为92.5%,纯PTFE试样的回弹率最小为86.5%。从图1 的应力-应变行为可以看出,GF 质量分数为0~15%的试样,拉伸曲线随着GF 含量的增加而逐渐接近于橡胶态,对应的回弹率也随着GF 含量的增加而逐渐增大。当GF 质量分数为20%时,过量的玻璃纤维使PTFE/GF 复合材料的弹性行为变差,导致试样的回弹率下降到89%。

图2 GF 含量对PTFE 回弹率的影响

2.1.2 摩擦磨损性能

不同GF 含量对PTFE/GF 试样的摩擦磨损性能影响如图3 所示。从图中可以看出,随着玻璃纤维含量的增加,PTFE/GF 复合材料的摩擦因数呈现出缓慢增大的趋势。纯PTFE 的干摩擦因数为0.21,其试样因很快磨损而早期终止,故没有计算其磨损率。玻璃纤维质量分数为5%~20%试样的摩擦因数逐渐从0.26 增大到0.325,体积磨损率则逐渐减小。当玻璃纤维质量分数为5%时,PTFE/GF 试样的体积磨损率最大,为10.1×10-6mm3/(N·m)。当玻璃纤维质量分数达到15%时,PTFE/GF 试样的体积磨损率为1.8×10-6mm3/(N·m)。进一步增加GF 的质量分数到20%时,试样的磨损率减小到1.3×10-6mm3/(N·m)。可见,当玻纤质量分数在20%范围内时,随着玻纤含量的增加,PTFE/GF 试样的摩擦因数逐渐增大,而磨损量则逐渐减小。如果再继续增加GF 的含量,会导致PTFE/GF试样的摩擦因数进一步增大,加剧对偶金属的磨损。

图3 GF 含量对PTFE 摩擦磨损性能的影响

2.1.3 磨损机理分析

图4 给出了不同含量玻璃纤维的PTFE/GF 复合材料的磨损面形貌。从图4(a)中可以看出,纯PTFE 因带状晶片与非晶相之间的结合力较弱,在外力作用下易产生滑移,使其摩擦因数较低。但摩擦过程中易被拉出结晶区而形成带状磨屑,耐磨性极差,表现为明显的塑性变形和粘着磨损特征。当加入5%玻璃纤维时,图4(b)的磨损表面犁沟宽而深,磨损较严重,表现出明显的磨粒磨损特征。继续增加GF 的含量时,图4(c)中PTFE/GF 试样磨损表面的犁沟变窄,同时存在较大面积的平整光滑区域,磨粒磨损明显减轻。当GF 质量分数达到15%时,图4(d)中磨损表面的犁沟进一步变窄,较多的玻璃纤维起到承载载荷的作用,复合材料的耐磨性进一步得到提高,磨粒磨损进一步减轻。当GF 的质量分数为20%时,图4(e)中试样的磨损表面上可见许多玻璃纤维呈均匀的分布,磨损面平整光滑,未见明显的犁沟,试样在摩擦过程中的塑性变形、粘着磨损和磨粒磨损得到有效抑制。可见,适量玻璃纤维的加入明显阻止了PTFE 带状晶片的滑移破坏,体积磨损率大大降低。与此同时,摩擦面上大量硬质GF 颗粒的存在,也增大了试样与对偶之间的摩擦因数。

2.2 MoS2 对PTFE/GF 复合材料性能的影响

2.2.1 力学性能

图4 GF/PTFE 复合材料磨损表面SEM 照片

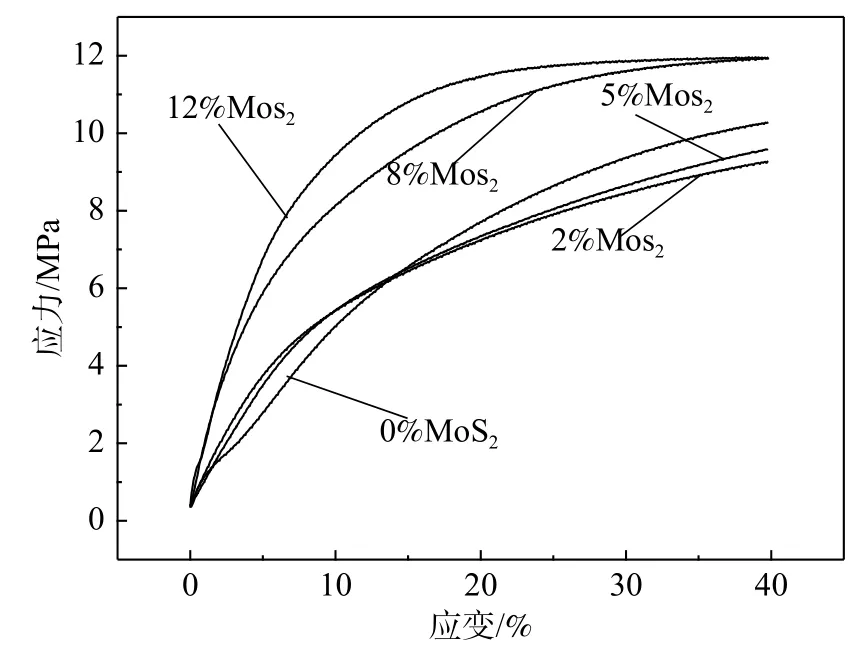

保持PTFE/GF 的配比为85/15,在此基础上添加不同含量的MoS2时,PTFE/GF/MoS2试样的定伸应力-应变曲线如图5 所示。可以看出,二硫化钼质量分数为2%和5%试样的定伸应力-应变行为与未加入二硫化钼试样的拉伸行为比较接近,也比较接近于橡胶态。但当MoS2质量分数为8%和12%时,试样的应力-应变行为明显远离橡胶态,在应变后期出现了明显的屈服行为。由此可见,加入少量二硫化钼的PTFE/GF/MoS2试样在较小应变时依然保持较好的橡胶态力学行为,而过量加入MoS2则会破坏试样的拉伸弹性性能,表现出明显的屈服变形特征。

图5 PTFE/GF/MoS2 复合材料的应力-应变曲线

图6 为二硫化钼含量对PTFE/GF 复合材料回弹性能的影响。从图中可以看出,随着二硫化钼含量的增大,PTFE/GF/MoS2试样的回弹率呈现出逐渐降低的趋势。当MoS2质量分数在5%以下时,与未添加MoS2试样相比,PTFE/GF/MoS2试样的回弹率略有下降,仍然保持在90%以上。进一步增大MoS2含量时,复合材料试样的回弹率出现明显下降。当MoS2质量分数为12%时,试样的回弹率降到74%。结合图5 的拉伸应力-应变曲线可以看出,当MoS2质量分数为8%时,试样的拉伸弹性模量也出现明显跃升,反映出试样弹性变形阻力增大,弹性变差,这与此时试样的回弹率出现明显降低相一致。

2.2.2 摩擦磨损性能

图6 MoS2 对PTFE/GF 复合材料回弹率的影响

图7 所示为不同MoS2含量的PTFE/GF/MoS2试样的摩擦磨损性能。从图中可以看出,随着MoS2含量的增加,PTFE/GF/MoS2复合材料的摩擦因数表现出逐渐增大的趋势,从未添加MoS2试样的0.29 增大到含12%MoS2试样的0.35,体积磨损率则呈现出先减小后增大的趋势。当MoS2质量分数为5%时,试样的摩擦因数为0.31,体积磨损率为1.25×10-6mm3/(N·m)。当MoS2质量分数为8%时,试样的体积磨损率最小,仅为0.48×10-6mm3/(N·m)。进一步提高MoS2的质量分数为12%时,试样的体积磨损率又开始增大到0.82×10-6mm3/(N·m)。这表明过多的MoS2将导致PTFE/GF/MoS2试样的耐磨性变差。

图7 PTFE/GF/MoS2 复合材料的摩擦磨损性能

2.2.3 磨损机理分析

图8 为PTFE/GF/MoS2复合材料磨损面的电子显微镜照片。从图8(a)中可以看出,未加入MoS2时,对偶金属在试样表面滑动过程中产生较大的刮擦作用,导致磨损表面平整光滑性差,存在明显的犁沟痕迹,表现为典型的犁削和磨粒磨损特征。当加入5%MoS2时,图8(b)试样受到对偶的刮擦作用减弱,磨损面变得光滑、平整,犁削造成的磨粒磨损消失,仅有少许的粘着磨损行为。当MoS2质量分数进一步增加到8%时,图8(c)所示PTFE/GF/MoS2试样的磨损面更加平整光滑,摩擦过程中试样仅受到非常轻微的粘着磨损,此时试样的磨损率很小。如果MoS2的质量分数继续增加到12%(图8(d)),此时试样的磨损表面又开始出现明显的磨粒和沟槽,这可能与过多MoS2在摩擦过程中转移到对偶金属表面,这些MoS2粒子反过来对试样表面产生磨粒磨削作用有关,从而加剧试样的磨损。此外,与未添加MoS2试样相比,MoS2在摩擦过程中易转移到对偶金属的表面形成转移膜,摩擦界面间的磨粒磨损减少,磨粒的滚动减摩作用消失,取而代之的是试样与转移膜之间的粘着摩擦。同时,在小载荷下摩擦界面的MoS2层间发生滑移较困难,而主要是形成转移膜阻止试样的犁削和磨粒磨损,这都使得试样的摩擦因数随着MoS2质量分数的增加而有所增大。

3 结论

1)当GF 的质量分数在0~15%范围内,随着GF 质量分数的增大,试样表现出较好的橡胶态弹性行为。但当GF 质量分数达到20%时,试样的拉伸弹性行为变差。相应地,PTFE/GF 试样的回弹率也出现先增大后减少的趋势。当GF 质量分数为15%时,试样的回弹率最大,达到92.5%。随着GF 质量分数的增加,PTFE/GF 试样的摩擦因数呈现出缓慢增大的趋势,体积磨损率则逐渐减小。

2)以PTFE/GF 配比为85/15 作基体,当MoS2质量分数为5%时,PTFE/GF/MoS2试样在较小应变时保持较好的橡胶态力学行为,回弹率仍然保持在90%以上。但当MoS2质量分数达到8%以上时,试样表现出明显的屈服变形特征,回弹率大幅降低。随着MoS2质量分数的增加,PTFE/GF/MoS2试样的摩擦因数呈现出逐渐增大的趋势,从0.29 增大到0.35,体积磨损率则先减小后增大。当MoS2质量分数为8%时,试样的体积磨损率达到最小,仅为0.48×10-6mm3/(N·m)。进一步增加MoS2质量分数时,试样的体积磨损率又开始增大。

3)磨损面SEM 分析表明,纯PTFE 表现为明显的塑性变形和粘着磨损特征,PTFE/GF 试样主要呈现出磨粒磨损特征,而塑性变形和粘着磨损得到有效抑制。适当MoS2含量的PTFE/GF/MoS2试样在摩擦过程中磨粒磨损特征消失,仅有非常轻微的粘着磨损行为。