表面预制微槽对铸铝合金微弧氧化陶瓷膜结构和性能的影响

2020-06-11魏晓伟伍宇昊

魏晓伟,熊 丹,伍宇昊

(1. 西华大学材料科学与工程学院,四川 成都 610039;2. 西南石油大学新能源与材料学院,四川 成都 610500)

微弧氧化技术是在普通阳极氧化的基础上发展的一种新型表面处理技术,通过电解液与相应电参数的组合,依靠放电产生的瞬时高温高压作用,在Al、Mg、Ti 等金属或其合金表面原位生长氧化陶瓷膜的技术[1-5]。由于微弧氧化具有较高能量密度的外加电压,故制备的氧化膜层更厚,硬度较高。膜层从基体原位生长,与基体结合力强,致密性和绝缘性好。另外,微弧氧化膜还有良好的耐热性、抗热冲击及抗热震性及耐蚀性能等[6-11]。微弧氧化过程简单,对工件形状没有要求,废液易处理,绿色环保[12-15],但微弧氧化能耗大、氧化膜粗糙、微孔大。为了提高微弧氧化膜层的性能,国内外学者对微弧氧化装备、工艺、电解液等进行广泛的研究,对表面进行了预处理,如采用喷砂或喷丸处理以改变表面粗糙度和应力状态,表面化学腐蚀形成腐蚀坑等预处理。这些方法在一定程度上能提高氧化膜性能,但难以控制,成本高。前期我们采用机械加工方法在变形及压铸铝合金及表面预制微槽,氧化膜的性能有较大提高[16-17],并对氧化膜的形成机制和性能进行了初步研究。为了进一步研究表面预制微槽对微弧氧化膜的影响,本研究采用铸造铝合金ZL108 为基体材料,并在其表面预制机械加工微凹槽,研究预制微凹槽对微弧氧化陶瓷膜的结构和性能的影响。

1 试验材料与方法

1.1 试验材料与设备

实验采用金属型铸造制备的工业ZL108 铝合金为基体材料,化学成分如表1 所示。对合金进行热处理(T6 处理)后,再将铸锭切割成尺寸为20 mm×10 mm×2 mm 试样,试样表面用粒度在400~2 000之间的碳化硅纸打磨,用成型刀具在一部分试样表面加工成长方形微槽,然后用丙酮和去离子水清洗,并在环境空气中干燥。电解液(质量百分比)为10%Na2SiO3、4%Na3PO4、1%NaOH、1%甘油和0.5%EDTA-4Na 的复合电解液。用自制功率5 kW的DWL20-6 型恒流-脉冲微弧氧化装置对试样进行微弧氧化,氧化电流密度为7 A/dm2,固定频率为100 Hz,占空比为70%,氧化时间40 min。电解液的温度通过热交换系统保持在30 ℃以下,用搅拌器搅拌电解液以保持均匀性。实验结束后,样品在95 ℃热水中浸泡5 min,晾干。

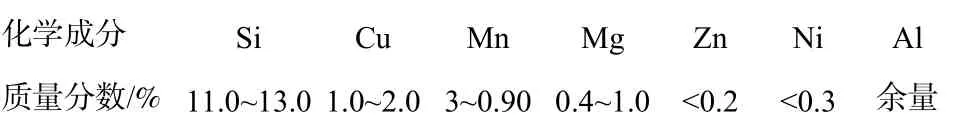

表1 ZL108 铝合金化学成分表

1.2 膜层表征

利用扫描电镜(SEM, ZEISSEVOMA15)观察膜层的表面和截面形貌,X 射线衍射仪(XRD, DX-2700B)分析氧化膜的相组成,衍射角2θ 从10°到80°,扫描速度为0.05(°)/s。采用数字显微硬度计(HXD-2000TM/LCD)在1N 下测定膜层的硬度,用电化学工作站(PGSTAT302N)测试氧化膜层的耐蚀性,腐蚀液为质量分数3.5%的NaCl 溶液。氧化膜层铝基体的结合力采用多功能表面性能测试仪(MFT-4000)测定,测试以10 N/min 加载速度施加最大为20 N 的载荷。

2 结果与分析

2.1 微槽对微弧氧化电压的影响

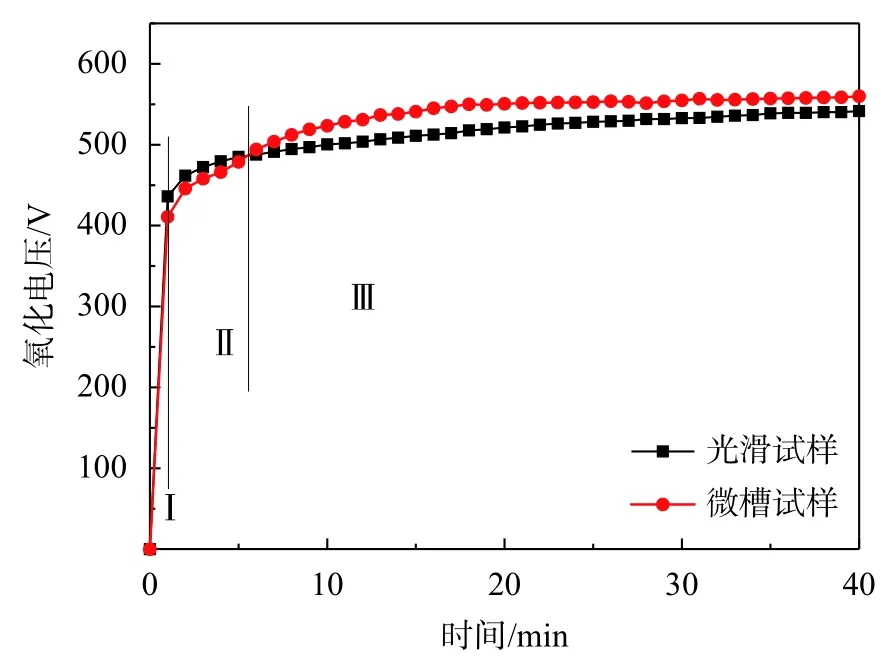

在微弧氧化进程中,光滑试样与微槽试样的氧化电压-时间曲线如图1 所示。由图1 可见,两种试样的氧化电压-时间曲线都明显地表现出3 个阶段。第一阶段为氧化初期的普通阳极氧化阶段,在此阶段由于基体表面形成一层绝缘氧化膜,氧化电压急速上升[18]。第二阶段为火花放电阶段,此阶段电压大约在430~470 V 之间,因基体表面薄弱的部分被击穿,开始出现放电现象。从图1 可以看出,此阶段中光滑试样的击穿电压略高于表面刻有微槽试样的击穿电压(最大差值约12 V)。这是由于试样表面的微槽在氧化初期,微槽的棱边因电流集中效应,氧化程度较大,而槽底面氧化程度最低,形成类似“缺陷”的区域,使试样更容易被击穿。而光滑试样表面没有类似“缺陷”区域的形成,击穿更加困难,需要更高的电压。电压继续上升进入第三阶段,微弧氧化阶段。此阶段电压持续上升,但增加速度开始减缓,试样表面均匀放电,膜层开始增厚。此阶段中,表面预制有微槽的试样微槽底面氧化膜也增厚,类似“缺陷”的区域消失,氧化膜的击穿较光滑表面的氧化膜更困难,使得氧化电压高于表面光滑的试样。

图1 氧化电压-时间曲线

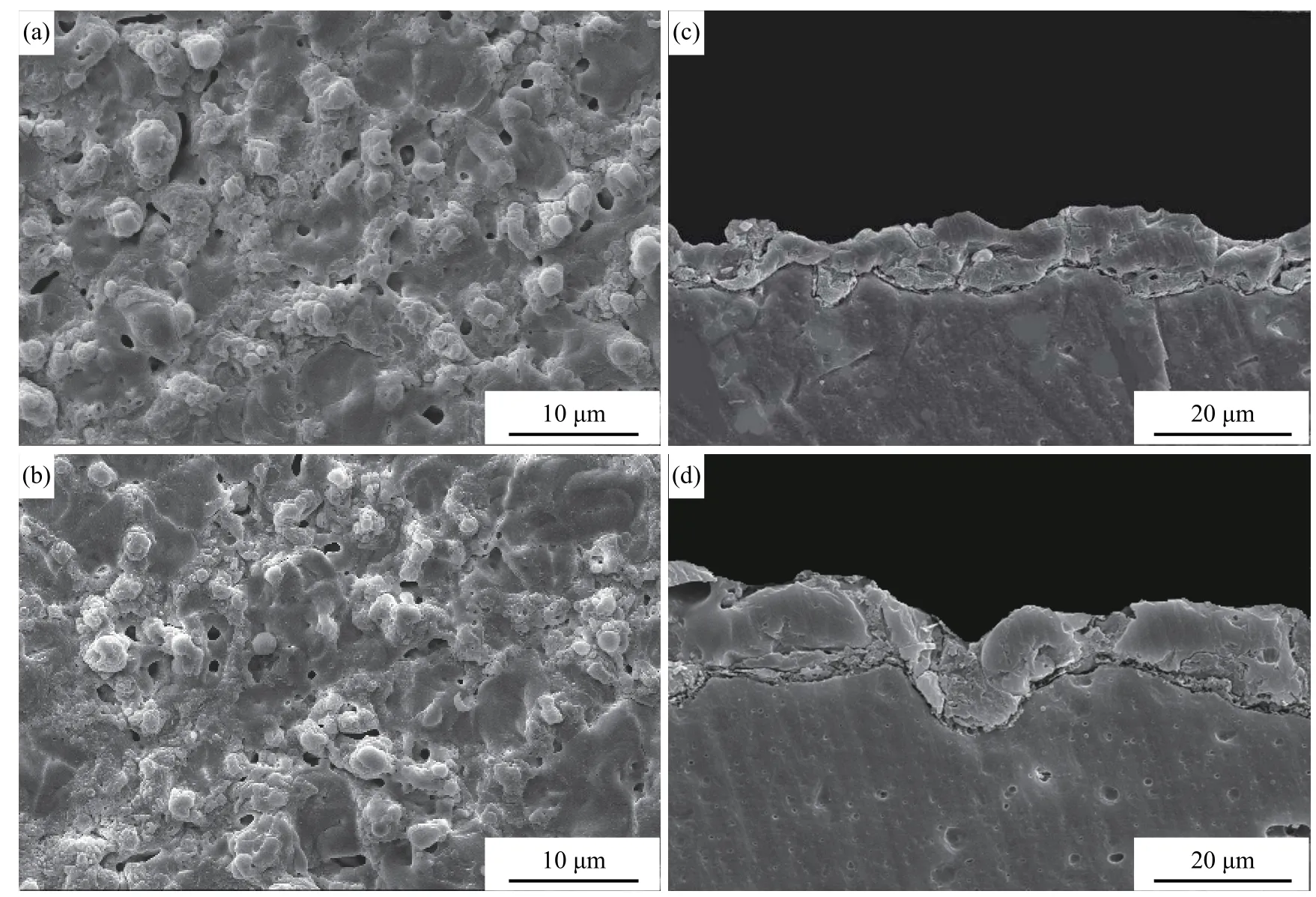

图2 表面形貌与截面形貌

2.2 微槽对膜层形貌的影响

如图2 所示,图2(a)、(c)为表面光滑试样的表面形貌及截面形貌,图2(b)、(d)为表面刻有凹槽的试样的表面形貌及截面形貌。由图2 可见,两种试样的氧化膜表面均为典型火山坑状形貌,与其他铝合金微弧氧化膜的特征相似,存在放电微孔、烧结盘以及粒状凸起。这是由于放电过程中形成的熔融物经放电通道流出,接触到低温的电解液而迅速凝固造成的。但对比图2(a)和图2(b)可以看出,表面有微槽的试样形成的氧化膜层(图2(b))比表面光滑的试样形成的膜层(图2(a))的微孔与粒状凸起物较少,表面较光滑。如前氧化电压的变化所述,表面有微槽的试样在微弧氧化阶段的电压更高,放电更加剧烈,其放电微孔应该更大,电能量更高,产生击穿-凝固的过程更加剧烈频繁,熔融物来不及迅速凝固而铺展开,堵塞其他微孔,导致其微孔数量降低,表面变得相对光滑。

图2 中,图2(c)和图2(d)分别为氧化膜层的截面形貌。表面有微槽的试样形成的膜层(图2(d))明显厚于表面光滑的试样形成的膜层(图2(a)),这与电压显示的结果是一致的。表面刻有微槽的试样在微弧氧化阶段的电压更高,膜厚增加的速度更快,最终形成的膜层厚度越大。由图2(d)可见,氧化20 min 左右氧化膜能将微槽完全覆盖,最终形成的膜层与周围的膜层连续,氧化膜的厚度较表面光滑试样的氧化膜厚,但微槽内氧化膜较疏松,裂纹也较多。由图1 可见,微槽试样的氧化电压较高,微槽内放电能量较大,加之微槽形状和尺寸的影响,使凹槽较早进入弧放电阶段,由于放电能量较高,导致膜层变得疏松,并出现裂纹等。有关这方面还有待于进一步的研究。

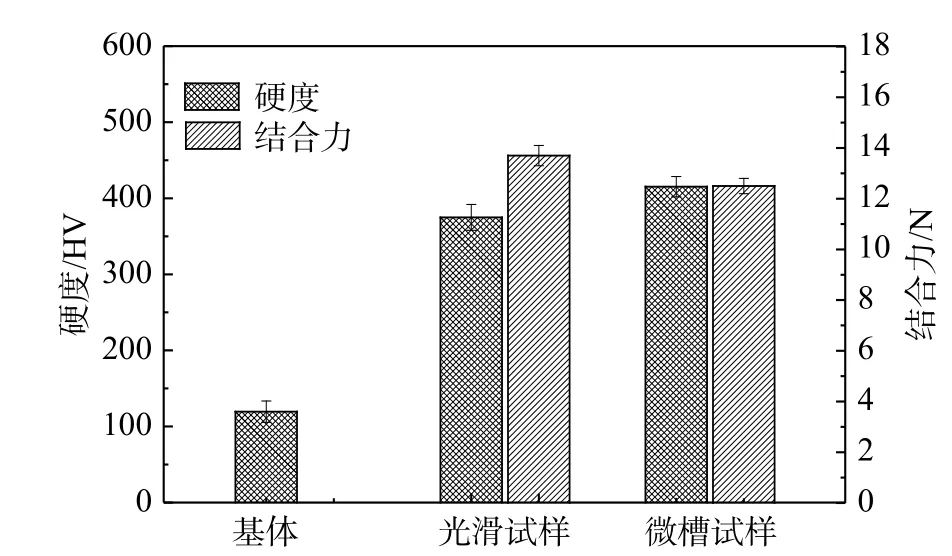

2.3 微槽对膜层硬度与结合力的影响

氧化膜的显微硬度与结合力均为多次测试取平均值,如图3 所示。两种试样氧化膜层的显微硬度(384~409 HV)均远远大于基体,表面有微槽的试样的硬度为384 HV,结合力为13.7 N,光滑试样氧化膜的硬度为409 HV,结合力为12.1 N,两者硬度的差值约30 HV,结合力的差值为1.6 N。由此表明,表面有微槽试样的氧化膜硬度低于光滑试样,而结合力高于光滑试样。相对光滑试样,表面有微槽试样虽然氧化膜较疏松,但由于氧化膜一部分被置于微槽内,增加了与基体的接触面积,并改变了受力方向,所以硬度虽然有所降低,但结合力得以提高。

图3 膜层的显微硬度与结合力

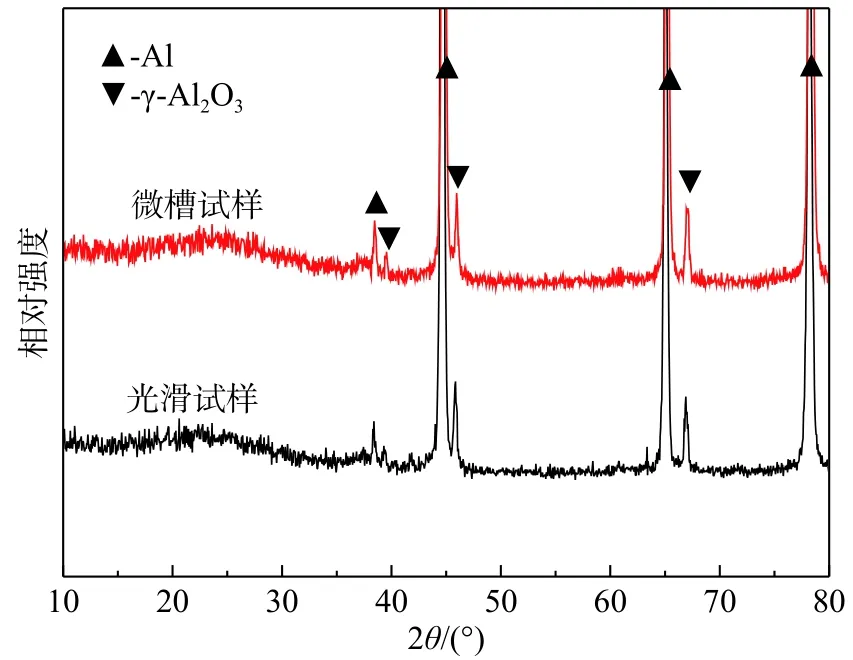

2.4 微槽对膜层相组成的影响

图4 为光滑试样及微槽试样氧化膜层的XRD衍射图谱。从图4 看出,光滑试样及微槽试样的XRD 图谱没有明显的区别,氧化膜层中的相主要由Al 以及γ-Al2O3组成。由此表明,表面预制微槽并没有改变氧化膜层的相组成。其中Al 来源于基体,是因为膜层较薄,X 射线穿透了涂层渗透基体而产生。γ-Al2O3作为硬质相,在膜层中提高了膜层的硬度[18]。

2.5 微槽对膜层耐蚀性的影响

图4 膜层的XRD 衍射图谱

为了测定膜层的耐蚀性能,采用电化学工作站对试样的阻抗进行测定。图5(a)、(b)、(c)分别为试样膜层的Nyquist 图和Bode 图。由于电荷的转移,试样的阻抗谱具有电容性回路,如图5(a)所示的扁平半圆形。电容性回路也就是容抗弧,反映了电荷转移过程,容抗弧越大,电荷转移电阻越大,耐蚀性越好。从图5(a)可以看出,光滑试样的容抗弧半径远远大于微槽试样的容抗弧半径,也就意味着光滑试样表面形成的膜层耐蚀性远远大于微槽试样的耐蚀性。在腐蚀过程中,膜层的腐蚀是通过腐蚀离子腐蚀基体来实现的,而膜层的致密性是防止腐蚀离子通过的最有效屏障。此外,影响涂层耐蚀性的因素很多,如表面粗糙度、裂纹、孔径分布、致密性等。因此,虽然微槽试样表面膜层更厚,但由于微槽试样表面有许多微槽,微槽所在放电中心集中且放电能量大,成膜速率过快,造成了膜层疏松多孔且具有裂纹等,最终使得微槽试样的耐蚀性低于光滑试样。

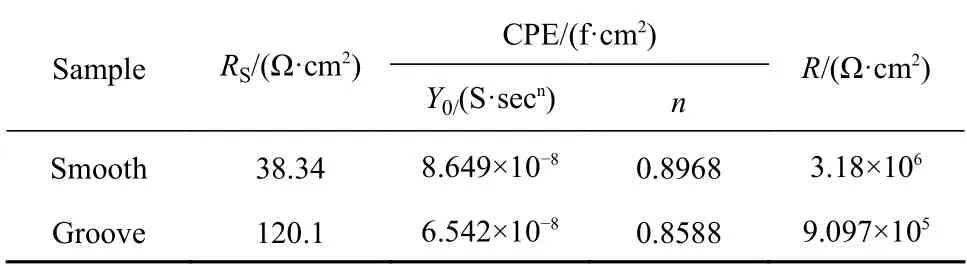

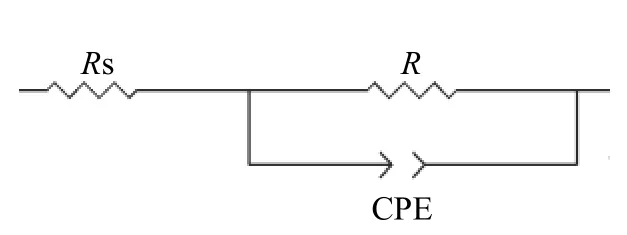

图5(b)和图5(c)为EIS 数据拟合的Bode 图。在图5(b)中,高频区域代表疏松层,低频区域代表致密层[19-20]。一般情况下,致密层的腐蚀参数能较好地反映涂层的耐蚀性。从图5(b)中可以看出,样品在低频区的|Z|大小为|Z|光滑试样>|Z|微槽试样,因此可以判断出光滑试样的耐蚀性大于微槽试样的耐蚀性。图5(c)为光滑试样与微槽试样微弧氧化层的相角图。从图5(c)可以看出,试样存在一个电容性时间常数,结合Nyquist 图可以拟合出等效电路图,如图6 所示。在等效电路中,Rs 表示腐蚀溶液的电阻,R 和CPE 表示膜层的电阻和电容,R 可以作为衡量微弧氧化膜耐蚀性能的指标。试样的拟合电路数据如表2 所示。从拟合电路的数据可以看出,光滑试样的R 值比微槽试样的R 值大一个数量级,证明光滑试样的腐蚀阻力越大,其耐蚀性越好。综上,所有数据均表明光滑试样的耐蚀性大于微槽试样。

图5 所有样品浸泡在3.5% wt% NaCl 溶液中的Nyquist 图(a)和Bode 图(b, c)

表2 阻抗的电化学参数

图6 试样的等效电路图

3 结论

在铸铝ZL108 铝合金表面制备了微弧氧化膜层,初步研究了表面微槽对铝合金微弧氧化陶瓷膜微观结构和性能的影响,得到如下结果:

1)表面预制微槽对微弧氧化电压产生了影响,微槽试样在微弧氧化阶段的氧化电压较光滑试样高,使其成膜速度加快,膜层更厚。

2)微槽的存在使氧化膜嵌入到基体内,基体的接触面积增大,使微槽试样的膜基结合力更高。

3)因微槽试样放电能量较大,且能量在微槽处过于集中,使得微槽试样的氧化膜较疏松,导致硬度和耐蚀性有所降低,但相对于基体有大幅度提高。