不同参数对含盐污水在蒸发管中流动特性影响的数值模拟分析

2020-06-10刘友乐王新龙薛建良

刘友乐,刘 冰,高 宇,王新龙,薛建良

(1.山东科技大学机械电子工程学院,山东 青岛 266590;2.山东科技大学安全与环境工程学院)

当前,众多的研究开始关注含盐污水的处理问题。目前对于含盐污水的处理方法主要有物化法和生物法[6]。其中,借鉴海水淡化的技术中较成熟的方法有热法和膜法。在热法处理含盐污水过程中,包括多效蒸发技术 (MED)、机械压缩蒸发技术(MVR)等以降膜蒸发器为核心的处理技术作为传统的脱盐方法,仍在脱盐领域占据着不可或缺的地位[7]。降膜蒸发器具有热效率高、结垢率低、传热温差损失小及物料停留时间短等优点,使得MED脱盐效率很高[8-9]。因此,降膜蒸发传热的这些优势保证了MED优良的蒸发特性[10-13]。

很早就有学者对蒸发管进行研究,包括冷态成膜和蒸发换热[14-16],发现降膜蒸发器的核心部件布液器的布膜间隙以及料液进口速度等会对降膜蒸发管的布膜效果和传热特性造成影响。因此,为较好地反映降膜蒸发管内蒸发高浓度含盐污水过程中的传热特性,本研究运用计算流体力学(CFD)数值模拟技术模拟含盐污水在竖向降膜蒸发过程中的速度、温度和湍流强度等参数的变化,以及布液器的结构、NaCl含量和料液入口速度等对这些参数的影响,以期获得较好的蒸发传热效果。

1 降膜管模型建立

1.1 物理模型

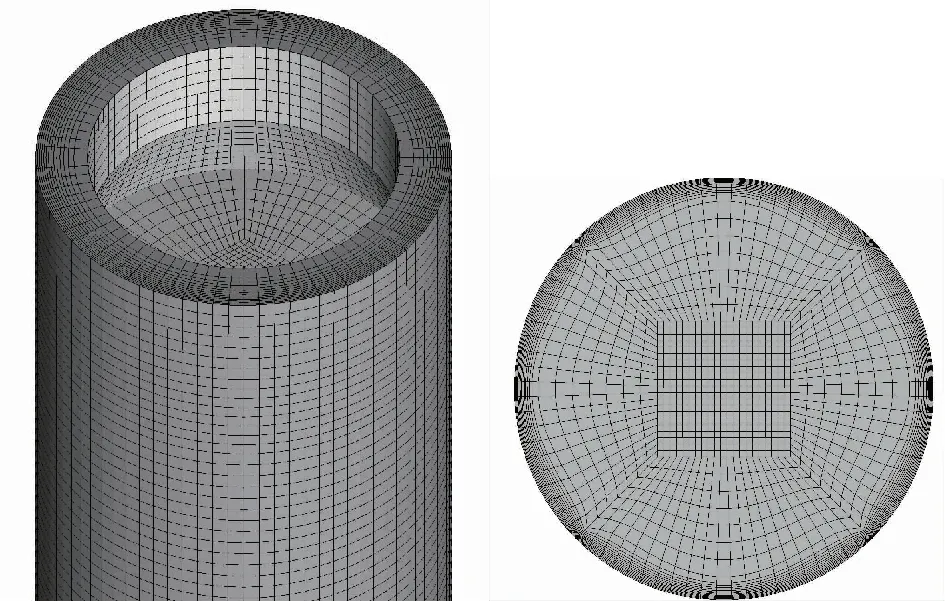

在降膜蒸发器中,料液被均匀地分布在每个蒸发管中,每个管内的液体流动状况和传热情况基本一致,单管的流动状况可以代表每个管的结果。本研究采用内壁光滑的插件式竖直管,运用Solidworks软件进行建模,其物理模型如图1所示,管长为1 000 mm,管内径为40 mm,插件式布液器在管内的长度为20 mm,壁厚2 mm。

图1 物理模型剖视图

1.2 网格划分

本研究通过ICEMCFD软件对计算域进行网格划分,为了更好地捕捉边界特征并提高计算精度,模型的网格划分采用六面体网格,同时,对加热壁面进行加密处理。所得模型网格划分如图2所示。

图2 模型网格划分

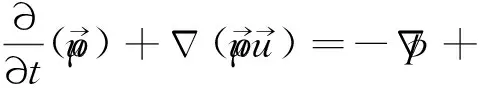

1.3 控制方程

质量方程:

(1)

动量方程:

(2)

能量方程:

(3)

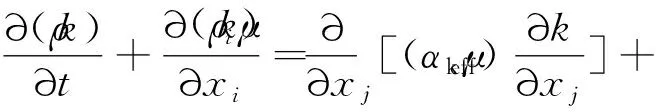

本课题采用的湍流模型是RNGk-ε模型[17],根据工质情况和管内大流量降膜的特性选择,其湍流动能方程和耗散率方程分别如式(4)和式(5)所示。

(4)

(5)

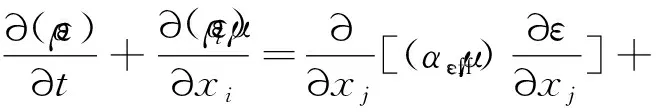

1.4 边界条件与求解器设置

蒸发管入口条件为速度入口,液相体积分数为1,出口条件为自由出口,参考压力为大气压,蒸发管内充满空气,液相入口温度为333.15 K,蒸发管壁面设置为恒温、无渗透、无滑移绝缘,加热壁面温度设置为393.15 K,收敛残差设置为小于1×10-5。求解器设置如表1所示。

表1 求解器设置

注:VOF为流体体积模型;RNGk-ε为Renormalization-groupk-ε模型;PRESTO!为Pressure Staggering Option;UDF为自定义函数。

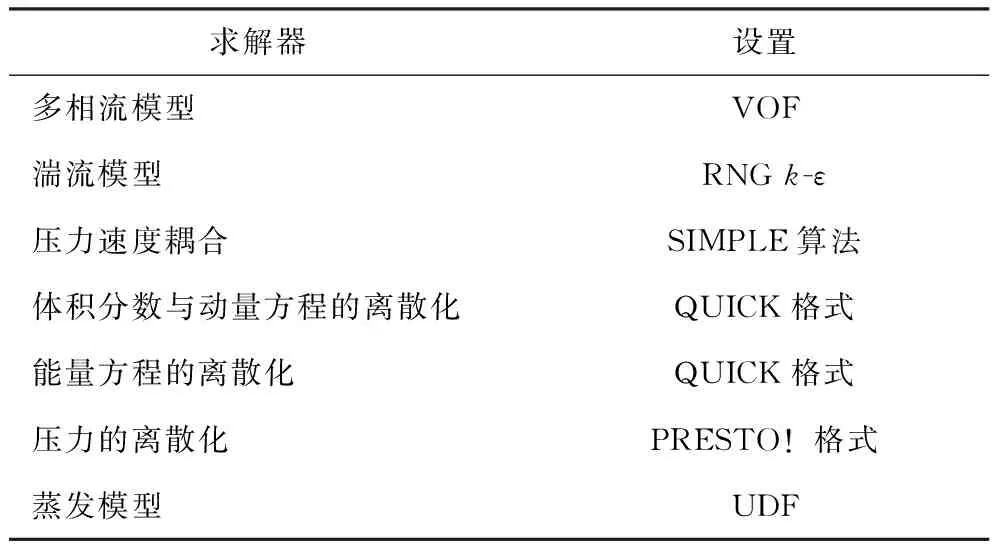

1.5 网格无关性检验

为了提高模拟精度以及减小误差,需对模型模拟进行正确性验证,本研究通过对不同网格数(81 023,308 502,541 023,720 982,863 075,1 134 563)的蒸发管模型进行模拟,对各自液膜厚度进行对比,结果见图3。由图3可见,在网格数增大到900 000以上时,模拟得到的液膜厚度变化不大,另外考虑到模拟精度及模拟时间长短,最终选择蒸发管模型的网格数为800 000左右。

图3 蒸发管模拟网格无关性验证结果

2 结果与分析

2.1 不同入口速度下参数的变化

蒸发管的液体入口速度作为一个重要的参数,对蒸发管的传质过程及换热效果有着很大的影响,为了探究不同入口速度对蒸发管性能的影响,本研究采用控制变量法,即在保证布膜间隙相同的情况下,研究NaCl质量分数为10%溶液以入口速度为0.100,0.125,0.150 m/s进入蒸发管时内壁近壁面处的温度梯度,以及500 mm处管内湍流强度和速度特性,结果见图4~图6。

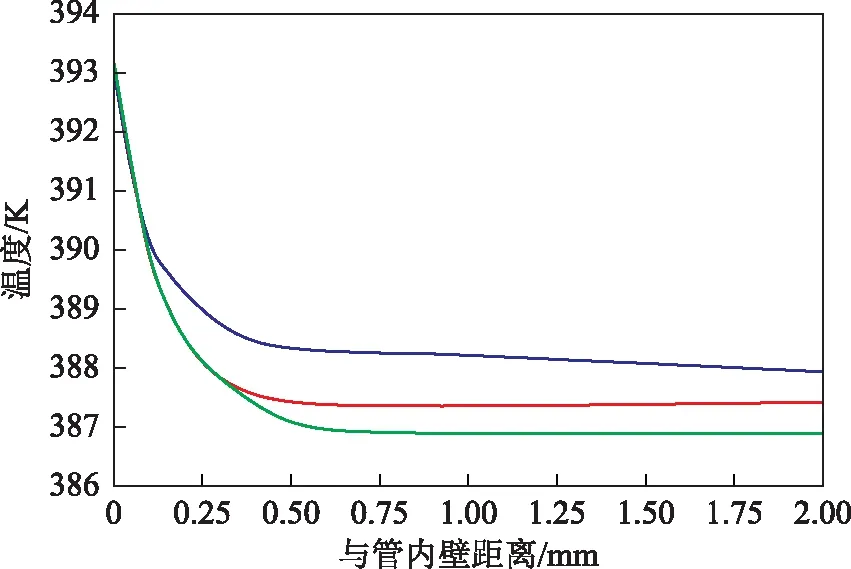

图4 不同入口速度时500 mm处管内壁处温度梯度分布 —0.100 m/s; —0.125 m/s; —0.150 m/s。图5~图6同。

图4为不同入口速度时,蒸发管500 mm处管内壁处温度梯度分布。管外壁的温度为393.15 K,贴近壁面处温度与壁面温度接近,所以3条曲线与y轴的截距都相同;在距管内壁0~0.3 mm范围内,温度明显下降,这主要是由于膜状沸腾形成了气膜,气体和液体的导热系数有较为明显的差异,导致传热效果不佳,温度下降较快;而在0.3 mm以后的液膜区温度较为稳定。由于入口速度的增大,液体在管内停留时间减短,加热时间也减少,导致管壁处与液膜处的温差增大,这与图4中的结果相同。但由图4可以看到,即使入口速度增幅相同,远管壁处温差也不尽相同,例如,速度由0.125 m/s增大到0.150 m/s时,温差为0.4 K左右,而由0.100 m/s增大到0.125 m/s时温差为0.9 K左右。

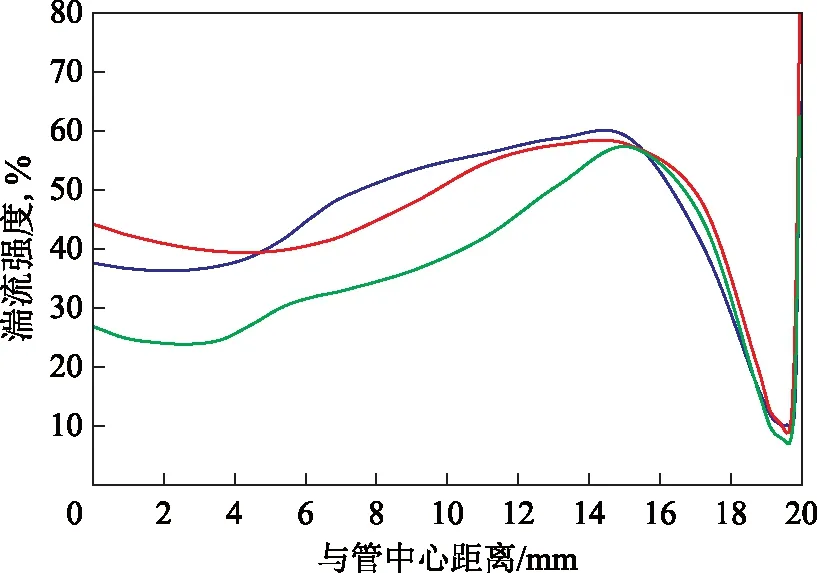

图5 不同入口速度时500 mm处管内湍流强度分布

图5为不同入口速度时,蒸发管500 mm处管内湍流强度分布。湍流强度存在于流体内部,是反映流体湍流运动特性的特征量。由图5可以看出,流体湍流强度从管中心沿着径向先增大后减小,最后在贴近壁面处增大。壁面处的高湍流强度是由于此处是内部极不稳定的气膜,而沿着径向向中轴线方向湍流强度急剧减小,是因为到达了液膜区。在距管中轴线15~19 mm的气相区域,湍流强度由管壁向中轴线方向迅速增大,在入口速度为0.125 m/s时最大。在距管中轴线5~15 mm时,在入口速度为0.100 m/s时湍流强度最大,而0.150 m/s时湍流强度最小。

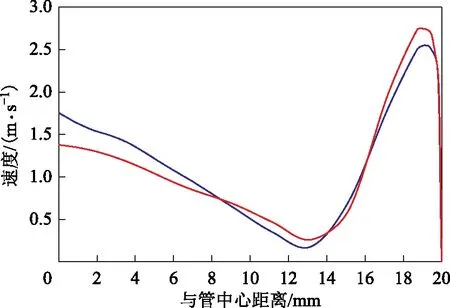

图6 不同入口速度时500 mm处管内速度分布

图6为不同入口速度时,蒸发管500 mm处管内速度分布。在研究液膜的特性时,液相和气相的速度也是一个重要的特征量,速度大小是影响蒸发快慢的因素之一。由图6可知,在靠近壁面处,不同入口速度下气膜的速度基本一样,而在距管中轴线15 mm到气膜处,进口速度为0.150 m/s时流体速度最大,0.100 m/s时流体速度最小,由此可以看出,不考虑其他因素,适当增大进口速度虽然会使液膜速度增大,但液膜表面的气相速度也会增大,这会加大液相变为气相的速度,对研究入口速度对蒸发管蒸发效果的影响有一定的帮助。

2.2 不同布膜间隙下参数的变化

作为蒸发管的核心部件,布液器直接决定了其布液效果,且蒸发管的布膜间隙即最终成膜时布液器与管内壁的距离也与布液效果息息相关,下面采用控制变量法研究在布膜间隙分别为1.00,1.25,1.50 mm时的布液特性,结果见图7~图9。

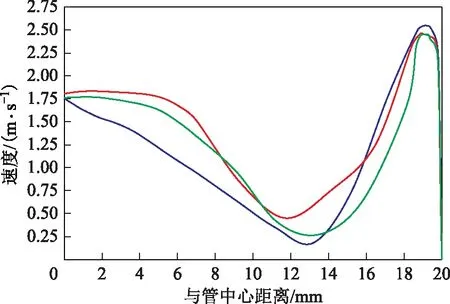

图7 不同布膜间隙时500 mm处管内壁处温度梯度分布 —1.00 mm; —1.25 mm; —1.50 mm。图8~图9同。

图7为不同布膜间隙时,蒸发管500 mm处管内壁处温度梯度分布。由图7可以看出,贴近管壁处温度与壁面温度接近,在距管壁0~0.3 mm范围内温度缓慢下降,这说明管内传热主要集中在这个区域,0.3~2.0 mm范围内温度基本不变。值得注意的是,在布膜间隙为1.0 mm和1.5 mm时在距管壁0~0.6 mm之间温度相近,在0.6 mm以后才开始出现明显差异,布膜间隙为1.00 mm和1.50 mm时的温降都小于布膜间隙为1.25 mm时的温降。

图8 不同布膜间隙时500 mm处管内湍流强度分布

图8为不同布膜间隙时,蒸发管500 mm处管内湍流强度分布。由图8可以看出,沿管径向在距管中轴线18.0 mm到接近壁面处,布膜间隙为1.5 mm时的湍流强度大于布膜间隙为1 mm和1.25 mm时的湍流强度,这对传热有积极作用。但在距管中心13.5 mm到18.0 mm之间,布膜间隙为1.50 mm时湍流强度最小,不利于传热。

图9 不同布膜间隙时500 mm处管内速度分布

图9为不同布膜间隙时,蒸发管500 mm处管内速度分布。由图9可知,沿管径方向距蒸发管中轴线16.5 mm到接近壁面处,布膜间隙为1.00 mm时速度最大,此段包括了液膜和气相速度,且液膜速度分布规律与湍流强度分布规律基本吻合,在19.0 mm处达到最大值,但由于气相曳力,使得液膜表面速度下降。

2.3 不同NaCl含量下参数的变化

在降膜蒸发管实际工作状况下,需要处理的污水盐的质量浓度不同,传热管内的流体的流动特性也有一定的差异,例如温度和湍流强度等,这往往会对蒸发管的传热传质产生影响,所以针对这一状况,研究了在NaCl质量分数为10%和20%时蒸发管的部分传热传质特性。

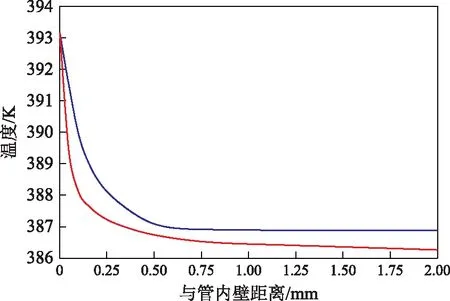

图10为不同NaCl含量时,蒸发管500 mm处管内壁处温度分布。由图10可以明显看出,NaCl质量分数为20%时温降幅度和温降速率均大于NaCl质量分数为10%时的温降变化,两者的温度都在距离管壁0.5 mm之后保持稳定,这是因为随着NaCl含量的增大,污水密度增大,比热容减小,导热系数减小。

图10 不同NaCl含量时500 mm处管内壁处温度分布NaCl质量分数: —10%; —20%。图11、图12同。

图11为不同NaCl含量时,蒸发管500 mm处管内湍流强度分布。对于流体的湍流强度,由图11可以看出,沿径向距离蒸发管中轴线19 mm到接近管壁处,不同NaCl含量的污水湍流强度基本一致,NaCl质量分数为20%时的湍流强度略大,而在距管中轴线16~19 mm范围内却是NaCl质量分数为10%时的湍流强度较大。

图11 不同NaCl含量时500 mm处管内湍流强度分布

图12 不同NaCl含量时500 mm处管内速度分布

图12为不同NaCl含量时,蒸发管500 mm处管内速度分布。由图12可以看出,在接近壁面处距管壁4 mm范围内,NaCl质量分数为20%时大于NaCl质量分数为10%时的速度,且在距管中心18.2 mm处(液相与气相交界处)达到最大值,沿径向向内速度迅速下降,这与管内蒸汽的流动有关。可见增大NaCl含量会导致管内气相及液相速度发生变化,但变化幅度不大且速度分布规律不变。

3 结 论

(1)降膜蒸发管内壁面处温度的总体分布规律表现为贴近管内壁处气膜区温度急剧下降,而在径向距管内壁0.3 mm以后趋于平稳。不同参数对温度的影响表现为入口速度增大和含盐污水NaCl含量增大会使蒸发管近壁面处温降变大;布膜间隙为1.25 mm时的温降相较于1.00 mm和1.50 mm间隙时的温降大。

(2)降膜蒸发管内500 mm处湍流强度分布规律总体表现为沿着径向相对于蒸发管中轴线的距离增大先缓慢增大后迅速减小,最后在贴近壁面处急剧增大。不同参数对管内500 mm处湍流强度的影响规律为:在距管中轴线15~19 mm的气相区域,在入口速度为0.125 m/s时湍流强度最大;布膜间隙为1.50 mm时的湍流强度大于布膜间隙为1.00 mm和1.25 mm时的湍流强度;沿径向方向0~19 mm范围内NaCl质量分数为20%时的湍流强度略大,而在16~19 mm范围内却是NaCl质量分数为10%时的湍流强度较大。

(3)降膜蒸发管内500 mm处速度分布的总体规律表现为沿径向由管中心向管壁方向流体速度缓慢减小,在距管中心12~15 mm处达到最小值,后迅速增大,在液膜区达到最大值后又在气膜区急剧减小。不同参数对管内500 mm处速度的影响表现为在距管中轴线15 mm到气膜处,进口速度为0.150 m/s时流体速度最大,0.100 m/s时流体速度最小;增大布膜间隙会导致液膜流速减小,但会使液膜表面到距管中心15.5 mm范围内气相速度增大;在接近壁面处距管壁4 mm范围内,NaCl质量分数为20%时大于NaCl质量分数为10%时的速度,且在距管中心18.2 mm处(液相与气相交界处)达到最大值。