巨化公司硫酸生产回顾及展望

2020-06-09童继红沈立平

童继红,沈立平

(浙江巨化股份有限公司,浙江衢州324004)

1 发展回顾

浙江巨化股份有限公司(以下简称巨化公司)硫酸厂始建于20世纪50年代末,主要是给省内的化工和化肥行业配套硫酸。1962年10月第一套设计能力为60 kt/a硫酸装置建成投产,采用硫铁矿为原料的一转一吸工艺流程,之后逐步将产能提升到180 kt/a,产品品种逐步发展为w(H2SO4)98%硫酸、w(H2SO4)105%发烟硫酸、氯磺酸、焦亚硫酸钠、液体二氧化硫、亚硫酸氢铵等系列产品,当时是浙江省最大的硫酸生产企业,硫酸行业骨干企业。由于地处冶炼烟气制酸集中区域,成本竞争压力大,巨化公司一直非常重视技术进步和产品升级,从20世纪90年代开始,共进行了4个阶段较大规模技术改造升级。

第一阶段:20世纪90年代,新建38.5 m2沸腾炉替代28.3 m2旧沸腾炉,同时配套余热锅炉进行热能回收并发电,将原来的水洗净化改为稀酸洗涤净化,转化工序配套热管锅炉、省煤器进行热能回收,干吸工序直流水冷却改为板式换热器循环水冷却,并进行了干吸纤维除雾器、尾吸空塔改造。由于内部有氯碱装置及w(H2SO4)105%发烟硫酸的配套需求,同时进行了w(H2SO4)105%发烟硫酸和氯磺酸扩能改造,增产w(H2SO4)105%发烟硫酸和氯磺酸产品。改造后,硫酸厂产品结构得到了大规模调整,节能效果显著,硫酸产汽在1 t/t以上,创造了良好的经济效益。

第二阶段:在21世纪初,淘汰剩余3台28.3 m2沸腾炉,新建1台配套200 kt/a硫酸装置的44.2 m2沸腾炉,配套建设余热锅炉、沸腾炉热量回收系统、发电和酸洗净化装置,同时对电除雾器及转化、干吸和尾吸等工序进行改造,使硫酸装置总产能达到360 kt/a以上。通过改造,巨化公司彻底淘汰了水洗净化工艺,污水量大幅减少,热能和硫资源利用率进一步提高,现场环境也得到明显改善。随着公司硫铁矿的关停和钢铁行业对高品质铁精粉的需求,2008年开始巨化公司进行了原料结构调整,改烧高硫高铁矿,副产矿渣外售钢厂炼铁,资源得到了综合利用。

第三阶段:2009年开始,由于巨化公司采用一转一吸工艺流程,尾排ρ(SO2)平均在800 mg/m3左右,为应对环保排放要求的提升,巨化公司与北京化工大学合作于2010年在硫酸行业首次实施了超重力尾吸改造,改造后尾排SO2浓度明显降低,ρ(SO2)平均低于 300 mg/m3,取得了良好的环境效益。

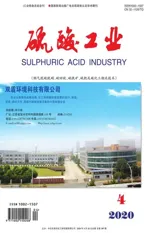

第四阶段:2012年开始,为提升氯磺酸竞争力和消耗副产氯化氢,实施了氯磺酸工艺优化提能和节能减排改造,提升了氯磺酸产能并解决了二氧化硫和氨的环保排放难题。随着国家环保要求的进一步提升,尾气排放中SO2指标要求严格,硫酸厂原采用的氨法尾吸工艺难以保证尾气长期达标排放。为解决尾气排放面临的环保压力,2015年硫酸厂对离子液尾气处理工艺进行了深入的调研,由于巨化公司硫酸厂转化采用一转一吸流程,进入尾气处理系统的SO2含量高,处理难度大,行业中没有离子液处理高浓度SO2的先例,巨化公司在仔细评估后最终确定了尾吸系统采用离子液法吸收工艺并于2016年完成了改造。改造实施后,硫酸厂尾气中二氧化硫排放指标较改造前有了很大提升,烟囱出口ρ(SO2)控制在100 mg/m3以内。离子液法双塔脱硫工艺流程见图1。

图1 离子液法双塔脱硫再生工艺流程

这些年硫酸装置主要围绕节能减排和产品结构调整进行改造,通过配套余热锅炉进行热能回收并发电,热能回收率大幅提高,降低了生产成本。硫酸厂将原水洗净化改为稀酸洗涤净化,并于2010年开始在行业里首次实施了超重力尾吸改造和离子液法处理高浓度SO2等措施,“三废”排放大幅下降。在产品结构上,以生产氯磺酸和发烟硫酸为主,目前氯磺酸产能达到90 kt/a。

通过4个阶段的改造,硫酸装置摆脱了陈旧落后的面貌,目前装置运行主要技术工艺指标、物耗、能耗、排放等均得到了明显的改善,尤其是尾气在离子液吸收后ρ(SO2)低于 100 mg/m3。

2 发展规划

2.1 产品路线

硫酸是基础化工原料,随着中国半导体技术的飞速发展,电子级硫酸成为硫酸行业部分企业转型升级的方向,国内电子级硫酸市场有较大的发展空间,预计“十三五”末需求量超过150 kt/a,目前国内产能、产品质量远远不能满足需求,中芯国际等部分先进企业对电子级硫酸的质量要求已经达到单个金属离子质量分数小于0.003%,国内能达到该质量标准的仅有巴斯夫嘉兴工厂和巨化公司关联企业——浙江凯圣氟化学有限公司,未来随着半导体先进制程的技术进步,对电子级硫酸的质量标准还将进一步提高,高端电子级硫酸对国内企业而言既是挑战也是机遇。

巨化公司硫酸装置主要是为内部配套提供w(H2SO4)98%硫酸,w(H2SO4)105%发烟硫酸及三氧化硫等,目前折合硫酸需求量达到500 kt/a,未来将达到700 kt/a。考虑内部发展需求结合周边硫酸市场供应情况,下一步巨化公司硫酸装置主要是为内部配套提供己内酰胺、无水氢氟酸生产所需w(H2SO4)105%发烟硫酸及为电子级硫酸等配套三氧化硫原料。

2.2 原料路线

按照浙江省生态环境厅通知要求,2020年7月1日起硫酸厂执行ρ(SO2)≤200 mg/m3的排放标准,但由于硫酸厂转化仍然采用一转一吸流程,尾气面临了新的环保压力,同时废水和污泥排放等面临了新的挑战。从行业内看,湖北三宁、新洋丰等企业早已淘汰硫铁矿制酸,新建装置均为硫磺制酸。与硫铁矿制酸比较,硫磺制酸设备简单、流程短、建设投资少、动力消耗和公用工程费用低,操作简单,废渣和污水极少,在经过深入的调研和综合分析后,硫酸厂拟对现有硫铁矿制酸装置进行原料路线改造。

考虑消化公司内部副产硫酸和酸性气,并且高品质己内酰胺、电子级硫酸对原料品质有较高要求,巨化公司决定对现有硫酸装置进行改造。原料改为硫磺及废硫酸,一方面采用硫磺为原料可以提高w(H2SO4)105%发烟硫酸、三氧化硫产出率并提升产品质量;另一方面,从工艺操作条件来看,废酸裂解、硫磺焚烧和酸性气焚烧的操作温度均在1 100 ℃左右,条件匹配,因此利用硫磺和酸性气燃烧提供热量裂解副产硫酸,可以达到能量耦合、以废治废目的,大幅度降低成本;同时生产过程中副产蒸汽进入公司管网供耗汽装置使用,可以进一步降低成本。巨化公司地理位置优越,周边有稳定的液体硫磺供应合作单位(浙江石化、镇海炼化、九江石化),因此巨化公司硫酸厂选择硫磺制酸是可行的。

2.3 工艺路线

结合内部对高品质硫酸和三氧化硫需求,经过工艺核算,拟在现有硫铁矿制酸装置基础上进行原料路线综合改造,选择利用现有关键设备(干燥吸收、转化、风机等)建设1套硫磺制酸装置和1套废酸裂解制酸装置,制取采用二转二吸流程,2套装置共用现有的离子液吸收装置,其他主要生产单元独立设置,焚硫转化过程中产生的中、高温热量进行余热回收,生产中压蒸汽用以驱动风机或发电,多余的中压蒸汽外供,汽轮机产出的低压蒸汽外供。鉴于目前公司在进行废酸减量化攻关,第一期先行建设300 kt/a硫磺制酸装置,其中配套氯磺酸90 kt/a,其余根据公司需求灵活生产w(H2SO4)98%硫酸和w(H2SO4)105%发烟硫酸。

生产装置主要组成如下:硫磺制酸装置(含焚硫、转化、干燥吸收、余热回收、离子液吸收等)、废酸裂解装置(含裂解、净化、转化、干燥吸收、余热回收、离子液吸收等)。

硫磺制酸工艺流程见图2。

图2 硫磺制酸工艺流程

2.4 废硫酸处理

生态环境部已提出将废硫酸作为“十四五”期间危险废物污染防治的重点,巨化公司内部及周边有大量废硫酸亟待处理。目前废硫酸的处置方法很多,主要废酸处理技术见表1。

目前国内废硫酸高温裂解技术已趋成熟,各种烷基化废酸、乙炔废酸、MMA废酸再生装置已有几十套正在运行。巨化公司利用硫酸装置处理废硫酸是可行的。

表1 主要废酸处理技术

为充分利用现有资产,结合内外部废酸处理的需求,巨化公司二期将结合攻关进展情况建设100 kt/a废酸裂解制酸装置。

废酸裂解制酸工艺流程见图3。

图3 废酸裂解制酸工艺流程

3 结语

受到冶炼气制酸冲击和环保、原料供应等因素影响,国内硫铁矿制酸面临越来越大的压力,占比逐年下降。相关企业应结合自身资源、产品结构、政府环保政策动向等及早考虑未来的生存与发展。

废硫酸的处置已经受到国家生态环境部的高度重视,相关企业应及时跟踪国家政策动态和技术进展,结合自身实际,尽早选择经济可靠的处理方案。