氰化尾渣无害化处理工艺的优化改进

2020-06-09解维平

解维平

(山东恒邦冶炼股份有限公司,山东 烟台 264109)

焙烧-氰化是湿法提取金、银的主要方法,但浸出的过程中需加入氰化钠,最终会产生大量的氰化尾渣。该尾渣属于危险固废,堆存于氰化尾渣贮存场。尾渣中的氰根会对环境造成很大的影响,存在环保风险,而且占用土地资源。因此必须将氰化尾渣进行脱氰无害化处理,转化为一般固废后再堆存。

目前常用的脱氰方法包括因科法、碱氯化法和双氧水氧化法[1]。其中碱氯化法会引入氯离子,而且该方法无法脱除铁氰络合物中的氰根,脱氰效果不佳;双氧水氧化法使用的药剂比较昂贵,试剂耗量高[2]。相比这2种方法,因科法是一种效果好、成本低的脱氰方法。但是传统因科法利用SO2和空气对矿浆进行无害化处理,氰化尾渣中含有的金、银、铜等有价金属沉淀进入脱氰尾渣中,不能有效回收,造成资源浪费。

山东恒邦冶炼股份有限公司(以下简称恒邦冶炼)对因科法处理氰化尾渣的工艺进行了改进优化,在保证氰化尾渣无害化处理达标的前提下,回收部分金、银、铜等有价金属,实现综合回收,提高经济效益,同时解决了氰化尾渣堆存造成的环境影响,具有显著的社会效益。

1 工艺流程及原理

1.1 工艺流程

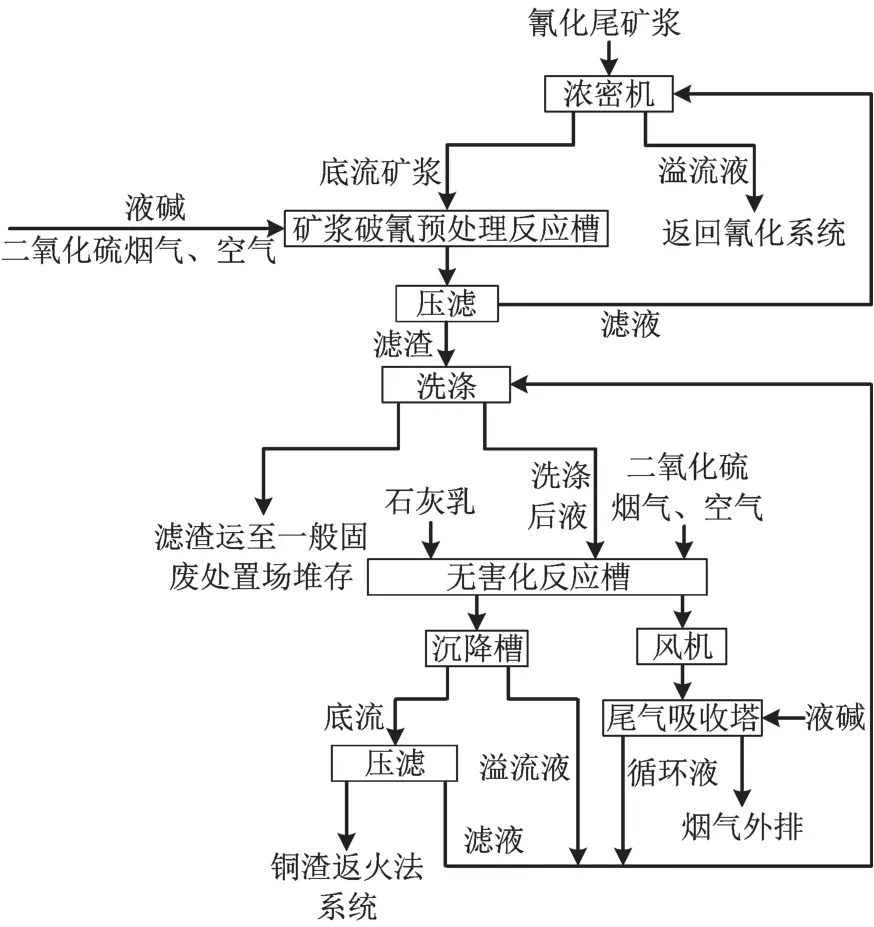

氰化尾渣无害化处理工艺流程见图1。

焙烧-氰化系统产生的氰化尾渣经渣浆泵打入浓密机,浓密机溢流经滤液槽沉降澄清后返回氰化系统,作为洗涤水。浓密机底流自流至矿浆破氰预处理反应槽,向矿浆预处理反应槽内加入液碱调节pH值,并通入SO2烟气及压缩空气进行脱氰反应,使矿浆贫液中的ρ(CN-)从 2 800~3 000 mg/L 降至1 400~1 500 mg/L。由于矿浆中的CN-为过量,因此SO2几乎全部参与反应。

图1 氰化尾渣无害化处理工艺流程

反应后的矿浆经高效洗涤压滤机压滤后,滤液返回浓密机。压滤机滤饼通入洗涤液反洗,洗涤后的滤饼即为脱氰尾渣,为一般固废。总氰化物质量浓度(以CN-计)小于或等于5 mg/L,易释放氰化物质量浓度(以CN-计)小于或等于4 mg/L,堆存至一般固废处置场。

洗涤后液经离心泵打入无害化反应槽,向反应槽中通入含SO2冶炼烟气及压缩空气,根据反应槽中pH值再加入适量浆化好的石灰乳,控制矿浆pH 值 8~9。

反应后的尾气中含有微量未反应的SO2,经风机送入尾气吸收塔处理(液碱吸收),处理达标后外排。

反应后的矿浆经渣浆泵打至沉降槽内沉降,沉降槽溢流液返回压滤机作为洗涤水回用。沉降槽底流经压滤机压滤,滤渣即为铜渣,返回火法系统回收铜、金、银等有价金属,滤液返回压滤机作为洗涤水回用。

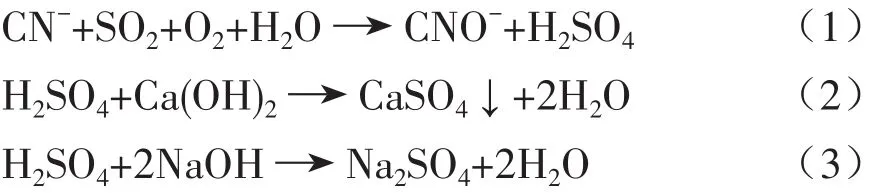

1.2 工艺原理

在铜催化剂作用下、一定pH值范围内,利用SO2和空气的协同作用使废水中的氰化物CN-转化成CNO-,该方法对所有氰化物优先氧化分解。此法可处理废水,也可处理矿浆。

反应方程式如下:

2 氰化尾渣脱氰方法的讨论

2.1 氰化尾渣预脱氰

氰化尾渣若直接经过压滤、洗涤,洗涤后的滤饼中总氰化物质量浓度(以CN-计)也可降至5 mg/L以下,达到一般固废标准;但是洗涤后的洗涤液中氰根离子含量高,通入二氧化硫、空气破氰后,氰根离子残留高,回用作洗涤水,洗涤率低,不能将氰化尾渣中的氰根有效带入洗涤液中,从而使得尾渣不能达到一般固废标准。当氰化尾渣中带入的贫液ρ(CN-)降至2 g/L以下,洗涤液经无害化处理后回用,可保证尾渣达到一般固废标准。因此氰化尾渣在压滤前,先通入二氧化硫、空气进行预处理,使ρ(CN-)降至1 500 mg/L后,再进行压滤、洗涤处理,确保尾渣达到一般固废标准。

2.2 pH调节剂的选择

为保证CN-不产生有毒的氰化氢气体,反应需在碱性条件下进行。利用液碱可调节pH值至碱性,但液碱用量大,成本高,将消耗w(NaOH)为32%的液碱1 840 t/a,成本约350万元/a,如果使用w(CaO)80%的石灰粉作为pH调节剂,将消耗石灰粉515 t/a,成本约30万元/a。因此选择石灰粉作为pH调节剂,处理成本大幅度降低,产生的硫酸钙渣可返回铜冶炼系统用于调整渣型。

2.3 与传统因科法的比较

传统因科法直接将氰化尾渣调浆后,通入二氧化硫、空气进行无害化处理,铜、铅等有价金属元素与CN-反应产生络合物沉淀,并富集金、银等贵金属元素,产生沉淀与脱氰尾渣混合,堆存于堆场,不能有效回收。恒邦冶炼对工艺进行优化,氰化尾渣预处理后,先经过压滤、洗涤,使铜、金、银等溶于洗涤液,再向洗涤液中通入二氧化硫、空气,使铜等有价金属元素与氰根反应产生络合物沉淀,并富集金、银等贵金属元素,产生含有贵金属元素的铜渣,返回铜冶炼系统进行回收,实现综合回收利用的目的。

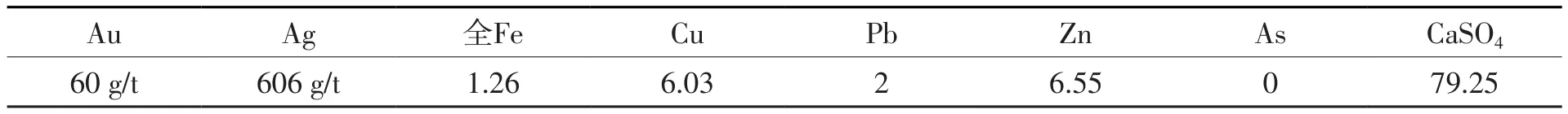

传统因科法改进后的脱氰方法对比见表1。氰化尾渣原料成分见表2,利用改进的方法进行无害化处理后产出的铜渣成分见表3。

表1 氰化尾渣脱氰方法对比

表2 氰化尾渣成分 w,%

表3 铜渣成分 w,%

按照每年处理200 kt氰化尾渣计,每年将产生铜渣 825 t,铜渣中含金 0.05 t,银 0.5 t,铜 49.7 t,铅16.5 t,锌54 t,铜渣返回铜冶炼系统回收有价金属,将创造1 875万元/a的经济效益。

3 结语

采用优化后的因科法,利用高含硫烟气对氰化尾渣进行无害化处理,实现以废治废,是对高含硫烟气资源的综合利用,可促进企业良性健康发展。危险废物氰化渣通过处理,成为一般固废,可实现危险废物的无害化,有效解决氰化渣储运可能存在的环境安全隐患问题,同时达到对现有部分含硫尾气脱硫的目的,一举两得。废水主要是氰化尾渣无害化处理后经压滤机压滤产生的滤液,均回用于尾渣洗涤水使用,正常工况无生产废水产生。处理后的脱氰尾渣可堆存于一般固废处置场,也可以外售至水泥厂,变废为宝。氰化尾渣中的铜、铅、锌、金、银等有价元素实现综合回收利用,具有良好的经济效益和社会效益。