氨水配制系统改造实践

2020-06-09刘祥蒽黄应文陈仕学

刘祥蒽,黄应文,陈仕学

[威顿(中国)达州化工有限责任公司,四川达州 653000]

威顿(中国)达州化工有限责任公司有2套硫磺制酸装置,一期800 kt/a装置于2011年投产,二期400 kt/a装置于2014年投产,2套装置均为“3+1”二转二吸工艺并配套有低温余热回收系统(HRS)及氨法尾气脱硫系统。原料为液体硫磺,脱盐水、循环水、仪表空气和电等由瓮福达州基地集中供应。

氨法尾气脱硫系统需要不断地补充脱硫剂氨水脱除烟气中的二氧化硫。装置的氨水是由氨溶解于水配制而成,原设计一期和二期装置均采用氨水槽溶解法,主要配制过程:液氨减压为气氨→进入氨水槽溶解→氨水泵循环吸收气相中氨;该配制法的优点是投资小,缺点是振动大、氨水温度高、气氨逃逸多和员工劳动强度大。后整改为两级管道混合器法同时供一期和二期装置使用,主要配制过程:液氨减压为气氨→进入两级管道混合器溶解→冷却器降温,该配制法的优点是自动控制劳动强度低、风险低、且运行振动小和气氨逃逸少;缺点是投资高。

1 原设计氨水槽法配制氨水

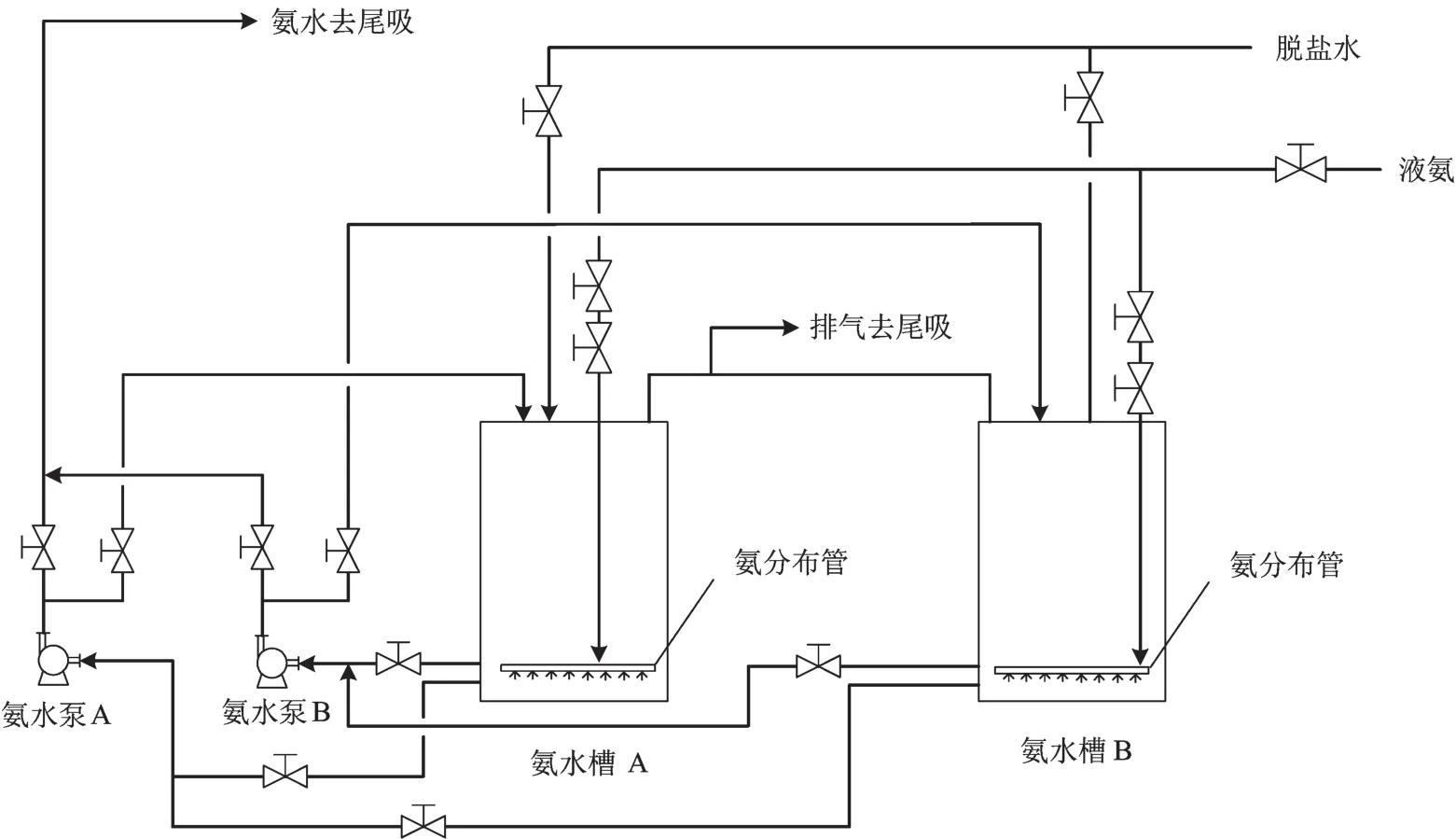

氨水槽法配制氨水流程见图1。

若氨水槽A中氨水用完需配制氨水,则尾吸供氨水切换成氨水槽B及氨水泵B,向氨水槽A注入脱盐水,液位约为60%,打开液氨隔离阀向氨水槽A注入液氨,并控制流量约300 kg/h;液氨在氨分布管内蒸发成气氨,气氨再从氨分布管底部小孔喷入水中溶解,氨水泵A送循环,即从槽内抽水经过泵送到槽顶喷淋;这样既能对流让槽内氨水浓度均匀,又能喷淋吸收氨水槽气相的气氨。氨水槽A加氨约3 h后关闭液氨隔离阀,再向氨水槽加水到液位约80%,并停止氨水泵A。

图1 氨水槽法配制氨水流程

在配制氨水过程中,氨分布管的振动大,在配制氨水后期,因氨水温度高有一定的气氨逃逸到二级尾吸影响烟囱排烟外观,配制结束氨水温度可达55 ℃,整个氨水配制过程需要约4 h,并需要专人进行操作如开阀、关阀、启泵、停泵等工作劳动强度大,且操作人员安全风险大。

2 氨水配制系统改造思路

2.1 氨水配制的主要特点

分析氨水配制的主要特点有:①常温下液氨在压力约1.2 MPa下输送为液体状态,在氨水配制时液氨减压后形成气氨;②气氨在水中的溶解度比较大,若水温上升,则其溶解度下降,若提高压力,则其溶解度上升;③氨溶解于水时,氨与水发生反应生成一水合氨并放出大量热量,此热量会让氨水温度上升从而降低氨在水中的溶解度。

2.2 氨水配制的主要方法

氨水配制的主要方法有:

1)氨水槽法。液氨减压成气氨→进入氨水槽溶解→氨水泵循环吸收气相中氨。

2)喷射器法。液氨减压成气氨→气氨被喷射器吸入其喉管并与氨水混合并进入冷却器→氨水经冷却后进入氨水槽→氨水经过循环泵再进入喷射器吸收气氨。

3)管道混合器法。液氨减压成气氨→气氨进入管道混合器与水进行混合形成氨水→氨水经冷却器降温后进入氨水槽。

2.3 选择管道混合器配制氨水的思路

管道混合器配制比较高效又能实现自动控制,国内有一些厂家生产自动氨水配制器,但由于成套氨水配制器不能很好地利用现有设备和设施,而且占地大、维护难度大,所以放弃了成套设备,根据现有设备设施情况来设计。

经过研究,该公司决定采用两级管道混合器混合液氨与水,氨水再经冷却器降温后送到尾吸装置。整个配制过程处于一定压力下以减少产生气氨。技术人员自制了1台简易两级管道混合器来试配氨水,并经过多次改进后,形成两级管道混合器的设计初稿。

3 两级管道混合器生产实践

3.1 设计并安装两级管道混合器

请设计单位根据两级管道混合器的设计初稿进行优化,并在液氨管道、脱盐水管道和氨水管道上设计有调节阀或开关阀,用DCS自动控制加水量与加液氨量的比例,以实现氨水配制的自动控制。整套氨水配制系统设计、制作和安装等总投资约20万元,工艺流程见图2。

3.2 两级管道混合器试车情况

试车时,先向氨水冷却器中通入循环水,然后向两级管道混合器通入一定量的脱盐水和液氨,并自动控制液氨与氨水的比例约1∶10[即w(NH3)约为10%],期间注意观察设备振动和温度变化。试车测试了4组试验且每组时间均为1 h,主要设备运行情况见表1。

图2 两级管道混合器氨水配制工艺流程

表1 主要设备运行情况

从表1可以得出:

1)设备振动小,能安全运行,建议控制液氨流量在300 kg/h以下运行更可靠。

2)氨水配制器配制氨水的能力可满足生产,装置满负荷时氨水用量约为1.2 m3/h。

3)配制氨水的温度小于40 ℃,建议配制氨水温度控制在40 ℃以下,以减少气氨的产生量,40℃氨水在1 个大气压下的饱和浓度为22.8%[1],所以应让配制的氨水浓度远远低于饱和浓度。

4)在配制氨水过程中,二期氨水槽液面上气压力始终稳定在0.83 kPa,即与其连通的尾吸压力一致,同时查看二期尾气排放的氨在线测量值也没有增大,说明在配制过程中产生的气氨量较少。

5)整个氨水配制过程能够实现自动控制,操作人员只需要在中控室内操作DCS即可完成氨水配制。

3.3 氨水配制的安全措施

因为氨水配制过程为自动控制,现场不需专人值守,为提高配制氨水的安全性采取以下措施:

1)设置联锁A。若装置停电,则联锁关闭液氨和脱盐水的调节阀及开关阀,防止无脱盐水时液氨或氨大量进入氨水槽及尾吸系统。

2)设置联锁B。若氨水与液氨的配制比例小于“8”,则联锁关闭液氨和脱盐水的调节阀及开关阀,防止因脱盐水量少时氨水饱和后产生大量气氨进入氨水槽及尾吸系统。

3)设置联锁C。若氨水槽液位高于85%,则联锁关闭液氨和脱盐水的调节阀及开关阀,防止氨水槽满槽。

4)在液氨开关阀前安装限流孔板,在全开液氨调节阀的情况下,液氨流量不超过500 kg/h,防止误操作导致大量气氨进入氨水槽及尾吸系统。

5)在液氨和脱盐水管道上安装止回阀,防止误操作导致液氨串入脱盐水管等。

6)氨水配制器旁安装氨检测仪,若设备和管道等漏氨导致氨检测仪报警,则立即关闭液氨调节阀及开关阀,防止氨水配制现场因氨泄漏引发事故。

4 结语

经过1年多的运行验证,采用两级管道混合器配制氨水,其运行安全可靠且能自动控制,提高了工作效率,降低了劳动强度,取得了较好的效果,有一定的借鉴意义。