镁合金表面MAO/HA/CNTs涂层的电化学腐蚀性能

2020-06-09赵婧

赵 婧

(榆林康耐雅新材料科技有限公司 陕西 榆林 718100)

前言

羟基磷灰石耐腐性比较好,化学性能非常好,生物相容性也比较好,是人类自身口腔牙齿和骨骼构成的主要成分,但是HA也有其不好的化学物理性,抵抗疲劳强度比较低、很容易被折断,强度不大,容易弯曲,韧性比较差,抗弯强度又受制于其在人体承重部位的广泛应用,在目前的发展中,主要的用途是使用在一些物体的材料填充、可以实现对人的齿根、鼻软骨人工制造,受力较集中的地方不可以使用。经过研究发现:假设把HA涂抹在镁合金的表面,镁合金的耐腐性能可以得到大大的提升,降解速率也可以得到很大的改善,我们主要使用的就是降低降解,HA的力学性能也能够得到体现。所以,在镁合金表面制备HA涂层的研究前景非常广阔。就一般意义上而言,使用HA及其他材料制备复合材料可以使HA的陶瓷脆性得到改善。

碳纳米管是一种纳米纤维材料,其结构比较特别,强度非常高、韧性比较好与弹性模量值比较高,分子的摩尔质量比较小,如果人们想制造一种强度比较高的材料,CNTs材料是不二之选。我们还考虑到了CNTs可以作为一个靶向治疗,通过定位到某处有病变,然后通过CNTs材料的定位将药物运输到需要上药的地方。通过CNTs和HA复合,CNTs表面被HA包覆之后其活化会降低,不集中性有了明显的提高,并且可以满足HA生物相容的条件下,HA的力学强度得到了改善。通过实验,我们可以知道HA与CNTs通过球磨分散后烧结成复合材料,耐磨性很大程度上得到了提高,摩擦系数降低,HA/CNTs复合涂层的机械性能得到了很好的提升。通过查阅资料可知,在镁合金使用微弧氧化的方式制备HA/CNTs复合涂层的研究在国内外比较少,发展的空白还很大。

笔者主要研究通过自制HA和CNTs的复合粉体作为电解液的填加剂,使用微弧氧化法在镁合金表面制备MAO/HA/CNTs复合涂层,改变单一微弧氧化涂层的多孔形貌,改善涂层的耐腐性和生物活性。通过XRD、SEM、EDS、FT-IR和电化学测试HA/CNTs作为添加剂对不同的涂层形貌、成分、在模拟液体中的耐腐性的影响。

1 实验部分

1.1 实验材料及样品的前处理

首先实验试样采用铸态AZ31镁合金,其化学成分(质量%):Al 2.5~3.5,Zn 0.7~1.3,Mn 0.1~1.0,Si 0.05,Cu 0.01,其余Mg。将试样切割成50 mm×60 mm×3 mm的长方体。在试样的顶端钻直径为2 mm孔洞以便用电导线固定,逐级打磨至1 000#水磨砂纸,先用400#的砂纸打磨5 min,再用1 000#的砂纸打磨大约10 min,然后换成抛光布加上洗涤剂抛光大约7 min即可,我们刚开始只加洗涤剂抛光效果不是太好,后来添加了金刚石抛光剂效果更佳。抛光之后用透明胶粘上已抛好的一面,继续打磨另一面,直到两面都无划痕像镜子面一样为止。 为了满足使用要求将其放在去离子水、丙酮、无水乙醇3个容器中利用超声清洗10 min,然后正常晾干使用。

1.2 羟基磷灰石涂层的制备

笔者采用MAO20微弧氧化设备来进行涂层的制作。此设备的结构是由电解槽、冷却系统、搅拌系统等构成。AZ31镁合金样品是正极,电解槽为负极。为了保证电解液能够充分地发挥作用,我们利用搅拌器对其进行搅拌,同时保证了其温度的恒定。电解液被冷却并保持在30~50 ℃。本研究制备电解液组成0.20 mol/L Na3PO4·6H2O,0.05 mol/L NAOH溶液5 L,在实验中加入5 g/L自制羟基磷灰石粉并加入10 mL/ L乙二醇使复合粉体负电荷。以不锈钢作为阴极,镁合金基体作为阳极,制备了镁合金表面HA涂层。MAO在工作时的电压是400 V,所用的时间约为6 min,样品标记成MAO/HA。

1.3 羟基磷灰石/碳纳米管(HA/CNTs)复合粉体的制备

实验所用CNTs购于苏州碳丰石墨烯科技有限公司;分别配制1 364.9 g的Ca(NO3)2和575 g的NH4H2PO4溶液,量取44.2 g的CNTs(复合粉体CNTs中质量分数为5%)然后添加1 369.4 mL的Ca(NO3)2的溶液并利用超声分散处理60 min,以获取比较均匀的分散液体。量取575 mL的NH4H2PO4溶液,并用氨水调节溶液的pH=10。在搅拌的情况下,将NH4H2PO4混合加入分散液体中,然后使用氨水改变到pH=10,90 ℃水浴保温2 h后陈化24 h,经抽滤、洗涤、干燥和研磨,就可以得到HA/CNTs复合粉体。

1.4 微弧氧化法制备羟基磷灰石/碳纳米管复合涂层

笔者采用MAO20微弧氧化设备进行涂层的制作。此设备的结构是由电解槽、冷却系统、搅拌系统等构成。AZ31镁合金样品是正极,电解槽为负极;为了保证电解液能够充分地发挥作用,利用搅拌器对其进行搅拌,同时保证了其温度的恒定。电解液被冷却并保持在30~50 ℃。本研究制备电解液组成0.20 mol/L的Na3PO4·6H2O,0.05 mol/L的NaOH溶液5 L,在实验中加入5 g/L自制羟基磷灰石粉并加入10 mL/L乙二醇使复合粉体负电荷。以不锈钢作为阴极,镁合金基体作为阳极,制备了镁合金表面HA涂层。MAO在工作时的电压是400 V,所用的时间约为60 min,样品标记成MAO/HA。

1.5 电化学测试样品的前期准备

把制备好的带有HA涂层和HA/CNTs复合涂层的样品切割成10 mm×10 mm×10 mm的正方体小块,使用树脂镶嵌的方法将样品进行镶嵌固定,第一步将铜丝用导电胶粘接在镁合金的非工作面。树脂镶嵌采用的试剂为固化剂和树脂粉。利用亚克力树脂粉CM1-A与固化剂CM1-B一定中的混合,如1∶1混合,然后进行大约3 min的混合搅拌并进行筑模,冷却成形需要10~20 min,这一过程受到环境、温度的影响比较,固化之后取出来作为备用。

2 结果与讨论

2.1 复合粉体的表面形貌

复合粉体SEM不同的表面形貌如图1所示。

图1 复合材料的表面形貌

从图1可以看到,长条状CNTs的管径直径在50~700 nm的范围内,CNTs的长度在500 nm~1 μm的范围内,我们从SEM照片可见一些CNTs表面包裹着纳米HA颗粒。但是有些CNTs与HA分离,并未体现很好的复合现象,相比纯HA材料复合材料对腐蚀电化学性能会产生一定的改良作用。

2.2 复合材料的物相分析

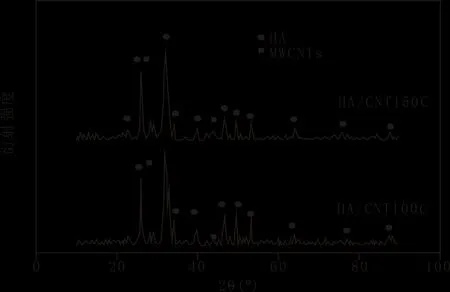

图2为制备HA/CNTs复合粉体在不同温度条件下的XRD图谱。

从图2可以看出,在2θ角为26°、32°、34°、40°等处出现HA的衍射峰,而未见其它衍射峰,并且在衍射角2θ为26°,42°时出现了CNTs的衍射峰。这与HA粉末衍射PDF标准卡片9PDF#84-1998相同,这样就可以得到纯度比较高、结晶比较好的CNTs和HA。两种工艺条件下出现的结晶形态基本一致,只是在个别衍射强度上有略微偏差。从XRD分析可以看出,得到了实验所需结晶性良好的HA和CNTs,为涂层的制备和电化学腐蚀性能提供了材料基础。

图2 复合材料的XRD图

2.3 红外光谱分析

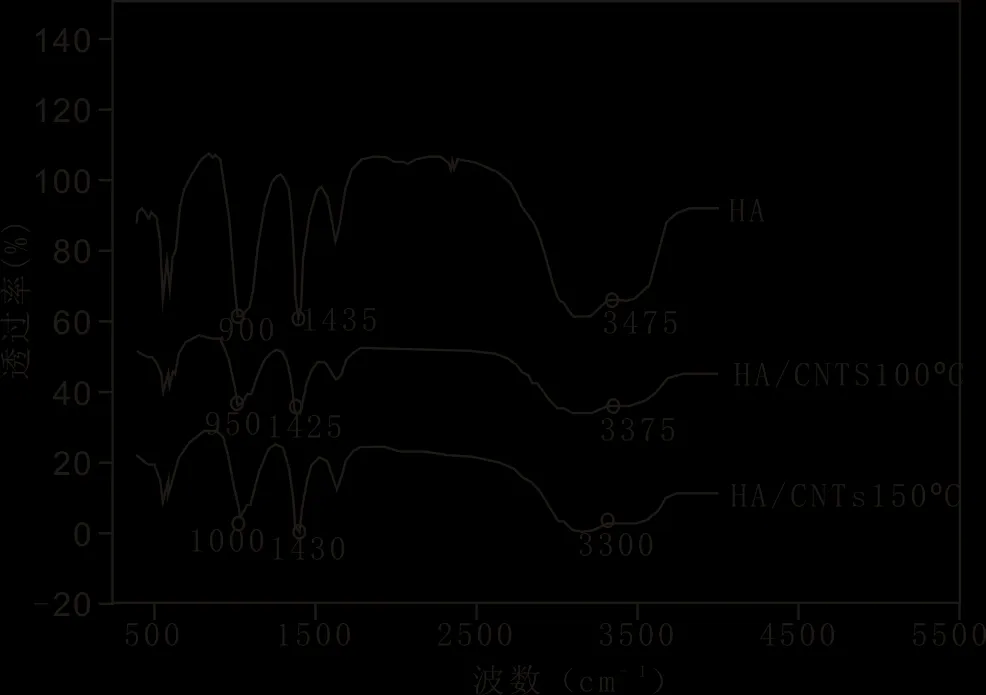

MAO和在不同温度下的MAO/HA/CNTs涂层的红外光谱如图3所示。

图3 MAO和在不同温度下的MAO/HA/CNTs涂层红外光谱分析

由图3可以看出,在MAO红外光谱中350 cm-1处的峰分别为水中O—H伸缩振动的吸收峰,在1 050~1 100 cm-1出现了P—O弯曲振动的吸收峰。当温度为100 ℃时,MAO/HA/CNTs的红外光谱上,在950 cm-1位置上显示出吸收峰是P—O弯曲振动的吸收峰,3 375 cm-1处的吸收峰为O—H的吸收峰。当温度为150 ℃时,MAO/HA/CNTs的红外光谱上的1 000 cm-1位置上出现的吸收峰为P—O弯曲振动的吸收峰,3 300 cm-1处的吸收峰为O—H的吸收峰。P—O键与O—H键的吸收峰的显示表明了MAO/HA/CNTs涂层中有羟基磷灰石的成分。2种涂层红外光谱上P—O键吸收峰的不同来自P—O键化学环境的差异,主要的原因还是他们所组成的成分不相同。另外红外图谱上1 435 cm-1、1 425 cm-1与1 430 cm-1的显示C-O键的吸收峰,原因可能是来自涂层对空气中CO2的融合产生的。

2.4 复合涂层的表面形貌

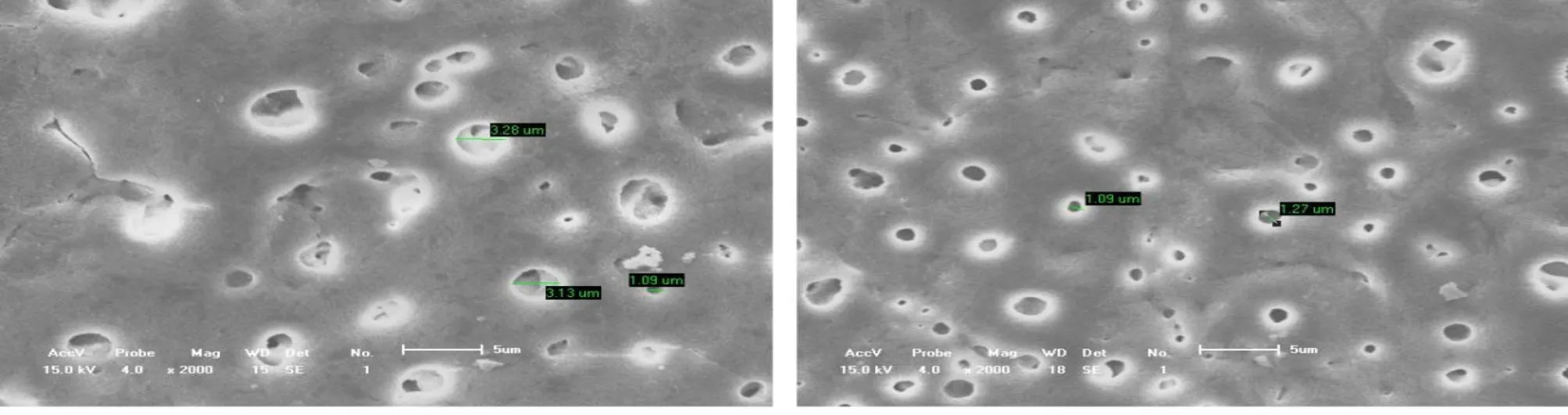

图4所示为镁合金微弧氧化HA涂层和HA/CNTs复合涂层的表面形貌。

(a)HA涂层 (b)HA/CNTs复合涂层

图4涂层的表面形貌

由图4可见,镁合金表面经微弧氧化处理后,表面因为众多大小不同的熔融物凝固后包状凸起和位于凸起之间直径数微米的孔洞构成,呈现出表面粗糙不平多孔相连的形态。由于击穿形成的放电通道会使电解质粒子进入氧化膜,并产生等离子放电,使氧离子、电解质离子和镁合金基体间相互强烈反应,同时放出大量热量,形成的含镁氧化膜在基体表面迅速熔融、烧结,并在一定温度的电解液下迅速冷却凝固,产生这种凹凸不平的膜层[1~3]。很容易从图4中看出HA涂层的孔直径大约为3.28 μm,而HA/CNTs复合涂层孔的直径为1.09 μm,所以HA涂层的孔的直径要大于HA/CNTs复合涂层孔的直径,而且HA涂层的孔分布明显没有复合涂层的均匀。所以可以认为复合涂层的表面结构要比单一的HA涂层稳定。

2.5 涂层的截面形貌

图5为镁合金微弧氧化HA涂层和HA/CNTs复合涂层的截面SEM。

(a)HA涂层 (b)HA/CNTs复合涂层

图5涂层的截面SEM

由图5可以看出,图5(a)HA涂层的截面厚度约为21.6 μm,HA涂层中可以观察到一些微孔,是因为微弧氧化实验是在高压条件下进行的,考虑到电压过高,应力不均而产生的。图5(b)HA/CNTs涂层的面的厚度为26.6 μm。HA/CNTs涂层和Mg合金基体之间存在着分裂的现象,这是磨样所造成的,在这一组织中避免了孔存在的干扰,这样形成的组织没有孔隙的出现,从而改善了HA/CNTs单一MAO涂层多孔结构的性质。

2.6 涂层的物相分析

图6展示了Mg合金MAO涂层的XRD谱。

由图6可以看出,涂层主要相有MgO,Mg3(PO4)2,Mg,HA和CNTs。MAO涂层优化的样本含有Mg的衍射峰,MgO、HA和Mg3(PO4)2的物相,其中Mg3(PO4)2的生成可以证实电解液 Na3PO4充分参与了整个反应,说明在微弧氧化反应中镁合金发生了氧化,与此同时与溶液中的磷酸盐发生了反应。MAO/HA/CNTs涂层优化的样本组成成分为Mg、CNTs、MgO和HA,HA衍射峰的存在表示HA可以在MAO过程中融入到涂层中。从图6还可以看出,在2θ角为43°的时候出现了MgO和CNTs的衍射峰。表明所购买的CNTs纯度较高,并且结晶良好。两种工艺条件下出现的结晶形态基本一致,只是在个别衍射强度上有略微偏差。

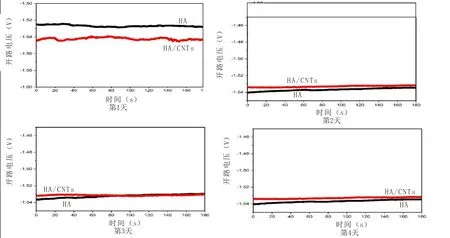

2.7 开路电位

图7为在不同时间条件下的HA/CNTs复合涂层的开路电位。黑色线为HA涂层的变化曲线,红色线为HA/CNTs复合涂层的变化曲线,横坐标为时间,纵坐标为开路电压。

图7 复合涂层开路电位

从图7可以看出,第1天的HA开路电压接近1.52 V,HA/CNTs复合涂层的开路电压接近1.54 V,而第4天的HA开路电压接近1.54 V,HA/CNTs复合涂层的开路电压接近1.53 V,明显比第1天的开路电压都增大了,而开路电压越大说明腐蚀地越慢,抗腐蚀性能越好。所以可以得出,HA/CNTs复合涂层的化学性能和耐腐蚀性要高于HA涂层。还可以从图7中看出,第2天,第3天,第4天中的HA/CNTs复合涂层的开路电压都要高于HA涂层的开路电压,因为开路电压越大越难被腐蚀,所以同样可以得出HA/CNTs复合涂层的化学性能和耐腐蚀性要高于HA涂层。

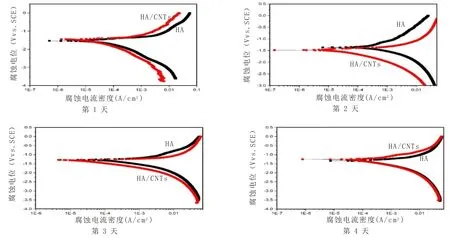

2.8 极化曲线

利用三电极系统,根据电极利用饱和甘汞电极SCE,辅助电极为铂电极。实验设置参数为:起始扫描电压为-2 V,回扫电压为-200 mV,终止电压为0 V,扫描速率为5 mV/s。将实验测得的数据通过origin软件进行拟合处理得到最终的循环极化曲线。图8为HA涂层和MAO和HA/CNTs复合涂层在不同时间条件下的极化曲线。

图8 MAO和MAO/HA/CNTs改性镁合金在SBF中的电化学极化曲线

从图8可以看出,黑色线代表HA涂层的极化曲线,红色线代表HA/CNTs的极化曲线。X、Y轴分别表示腐蚀电流密度、腐蚀电位。镁合金HA涂层在SBF溶液中的腐蚀电位与HA/CNTs复合涂层的腐蚀电位基本一致;但是根据图8可以看出复合涂层的腐蚀电流密度要远小于HA涂层的腐蚀电流密度,第2天中HA涂层的电流密度为E-5 A·cm-2,而HA/CNTs复合涂层的电流密度为E-7 A·cm-2,降低了2个数量级,所以HA/CNTs复合涂层改性样品的电流密度更低,同样可以看出后几天的规律也是这样。根据数据分析得腐蚀电流密度越高低与耐腐蚀性能越之间的关系成反比,因此电流密度证明了MAO/HA/CNTs优化样本增加了它的抗腐蚀能力的,证明了电解液中混入HA/CNTs复合粉体可以增加镁合金的抗腐蚀能力。

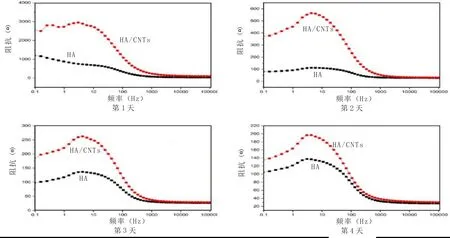

2.9 电化学阻抗谱

采用三电极体系,工作电极为MAO和MAO/HA/CNTs改性镁合金,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。将MAO和MAO/HA/CNTs改性镁合金作为工作电极分别放在所配置SBF仿生溶液中静置一段时间后进行交流阻抗曲线测试,频率区间选择10 mHz~10 kHz,激励振幅选择10 mV,测试时间为7 d,然后采用Origin软件进行拟合处理。得到如图9所示的MAO和MAO/HA/CNTs改性镁合金在SBF中的电化学阻抗谱Bode图。

从图9可以看出,横坐标为频率,纵坐标为阻抗,红色曲线为MAO/HA/CNTs的电化学阻抗谱,黑色曲线为MAO的电化学阻抗谱。很容易看出这几天中每一天的MAO/HA/CNTs试样的阻抗都远大于MAO试样的阻抗,而阻抗越大说明材料的腐蚀速率就越小,耐腐蚀性能则越强。所以由此得出HA/CNTs复合涂层可以较好的改善镁合金的腐蚀性能。

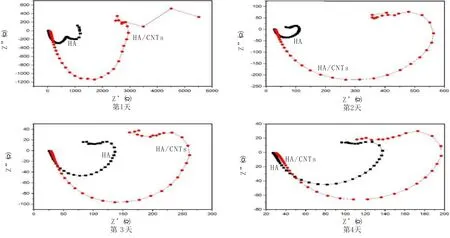

图10为MAO和MAO/HA/CNTs改性镁合金在SBF中的电化学阻抗谱Nyquist图,同图9的Bode图一样,都是反映了合金表面极化瞬时的信息。电化学阻抗谱图10中,系统的阻抗越大,说明材料的腐蚀速率就越小,耐腐蚀性能则越强。

从图10可以看出,红色曲线的弧度及半径要比黑色曲线大的多,半径越大说明阻抗越大,其腐蚀速率就越小,耐腐蚀性能则越强。所以结合Bode图和Nyquist图一起来分析可以得出,HA/CNTs 复合涂层要比HA涂层的性能优良,能较好的提高镁合金的耐腐蚀性能。

图9 MAO和MAO/HA/CNTs改性镁合金在SBF中的电化学阻抗谱Bode图

图10 MAO和MAO/HA/CNTs改性镁合金在SBF中的电化学阻抗谱Nyquist图

为了进一步分析EIS实验中的数据,需要运用ZMAN软件来处理交流阻抗数据。ZMAN软件具有:模型仿真与拟合、2维和3维波的图、自动等效电路模型搜索、以项目概念处理等多个交流阻抗数据分析、以拟合的元件值参数绘图、处理拟合项目数据,阻抗参数仿真等功能。实验运用ZMAN软件对阻抗谱数据进行了拟合处理,选择合适的等效电路,得出了拟合数据。

图11是HA涂层和HA/CNTs 复合涂层的电化学阻抗的等效电路图。图11中Rs代表仿生溶液电阻,Rpa代表涂层电阻,Rrtt代表基体电阻。通过软件拟合出的数据如表1所示。

表1 HA涂层和HA/CNTs复合涂层的阻抗拟合参数表

图11 HA涂层和HA/CNTs复合涂层的电化学阻抗的等效电路图

从表1可以看出,HA涂层中的Rpo由第1天的650.42降到了第4天的18.77,说明涂层还是受仿生液的腐蚀影响的,中间两天是先降低后升高,说明这期间形成了氧化膜。同理Rrtt也是如此,由第1天的449.72降到了第4天的73.17,说明了腐蚀现象的发生。对比来看HA/CNTs 复合涂层的Rpo阻值要远大于HA涂层的阻值,第1天的阻值为1.988,而HA涂层的只有650.42。因为电阻与电流成反比,所以阻值越大,电流就越小,腐蚀速率越低,说明耐腐蚀性能越好;再看HA/CNTs 复合涂层的Rrtt阻值也大于HA涂层的阻值;由此可以得出HA/CNTs 复合涂层的耐腐蚀性能要优于HA的耐腐蚀性,且腐蚀速率慢,有良好的化学性能。

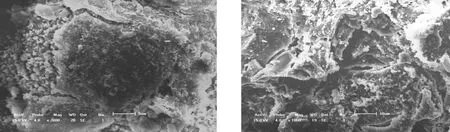

2.10 腐蚀后SEM形貌

如图12所示,MAO与MAO/HA/CNTs优化和得到的镁合金放入SBF中浸泡7 d的SEM外形特征。图12(a)展示了MAO涂层的Mg合金在SBF中浸泡7 d后的外形特征,该样本比较完好没有分裂,证明了MAO对Mg合金的保护性能,体现了其价值。关于MAO/HA/CNTs 优化的镁合金,可以通过图12(b)来观察到其与MAO优化样本的差异,MAO/HA/CNTs表面没有出现分裂,且表面沉淀了较多的亚微米级别的颗粒沉淀物。根据图12和表1分析证明:HA/CNTs 可以实现对单一的MAO涂层所产生的孔起到很好的密封作用。它使得SBF中较多的钙磷盐离子发生沉淀,进而增加了Mg合金MAO涂层在SBF中的抵抗腐蚀的功能。

(a)MAO的SEM表面形貌 (b)MAO/HA/CNTs的SEM表面形貌

图12 MAO和MAO/HA/CNTs改性镁合金在SBF中浸泡7 d的SEM表面形貌

3 结论

1)XRD与SEM的实验证明,根据化学沉淀法得出HA/CNTs的复合粉体,通过纳米HA颗粒覆盖的CNTs外表面,最后获得结晶比较好的HA,且没有额外的杂质相。

2)XRD、SEM与FT-IR实验证明,HA/CNTs复合粉体可以对MAO涂层所产生的孔起到较好的密封作用,同时增加了Mg合金在SBF中抵抗耐腐蚀的能力与生物活性。

3)腐蚀能力测试实验证明,通过开路电位到极化曲线到电化学阻抗谱都可以得出,MAO/HA/CNTs改性样品的开路电压、腐蚀电位和阻抗都大于MAO,强有力的真名了电解液中混入HA/CNTs复合粉可以随MAO样品所产生的孔起到了较好的密封作用,然后增加了它抵抗耐腐蚀的能力。

4)模拟体液浸泡对比实验表明,MAO/HA/CNTs的欧化样本用7天的时间在SBF中进行浸泡,它的表面沉淀了较多的亚微米级别的颗粒沉淀物,并没有分类的痕迹,与MAO样本相比较它具有比较好的抵抗腐蚀的能力、诱导能力。

5)实验结果表明,MAO/HA/CNTs改性样品经过7 d的SBF浸泡后表面逐渐形成的腐蚀产物层抑制了样品更进一步降解,因此可能延长微弧氧化镁合金在人体里作为移植材料的寿命。