钴蓝颜料的研究与开发

2020-06-04张慧娟范良成

张慧娟 章 杰 范良成

(1 江苏拜富科技股份有限公司 江苏 宜兴 214221)(2 江苏脒诺甫纳米材料有限公司 江苏 宜兴 214221)

前言

蓝色颜料按其化学成分可分为有机颜料和无机颜料两大类。应用较多的无机类蓝色颜料有铁蓝、群青蓝和钴蓝,有机蓝色颜料主要是酞青蓝。随着工业的发展,铁蓝和群青蓝已经逐步被性能优异的酞青蓝所取代,但酞青蓝的耐高温性、耐候性欠佳,不能应用在对耐温、耐候性要求较高的环境中,而钴蓝类蓝色无机颜料具备耐高温、耐候性强的优异性能,已成为不可替代产品。其优异性能主要表现在具有高的热稳定性(可达1 250 ℃以上)和高的化学稳定性,还具有良好的耐候性、耐光性、耐酸碱性,能耐受各种溶剂腐蚀等性能,在透明度、饱和度、色度、折射率等方面也都表现优异。因此,钴蓝广泛应用于陶瓷、玻璃、搪瓷、涂料、塑料等领域,并且通过掺杂其他金属离子或者与云母珠光颜料复合制备成改性钴蓝颜料,使钴蓝颜料的用途更加广泛。

1 钴蓝颜料的结构及显色机理

1.1 钴蓝颜料的结构

钴蓝类颜料大多属于尖晶石型晶体结构,为立方晶系,离子晶体,结构通式为AB2O4,单位晶胞中有32个密堆积的O2+,32个八面体空隙和64个四面体空隙被金属离子所占据,金属离子根据离子半径比和晶体场稳定能的大小分布在八面体与四面体点阵中,若其中的二价A2+、三价B3+被半径相近的其他金属离子所取代,还可形成混合尖晶石结构[1]。对于钴蓝颜料,钴离子为A2+,填充于1/8四面体空隙中,形成[CoO4]四面体,铝离子为B3+,填充于1/2八面体空隙中,形成[AlO6]八面体,CO-O,Al-O之间的键都是离子键,键作用力很强,静电强度相等,各向受力均匀。这种结构特点反映在形态上呈完好的立方晶型,晶胞体积大,晶胞高度对称,晶体结构稳定。

1.2 钴蓝颜料的显色机理

钴蓝颜料的颜色产生是因为晶格中着色离子的掺入,Al,O无色,用来平衡化合价,CO2+是发色离子,因而颜料的色调和着色强度取决于CO2+的含量和在不同配位场中的d轨道的电子状态。根据晶体场理论[1]分析,当钴离子位于四面体配位的晶体场时,d轨道发生能级分裂,电子在不同的d轨道之间跃迁,跃迁时所需的配位场分裂能在1~4 eV数量级范围之内,对应的波长为1 240~310 nm,对应可见光区。可见决定钴蓝颜料色相性能的是配位场分裂能,分裂能不同,所吸收光波也不同,颜料就会呈现系列不同颜色。

2 钴蓝颜料的制备工艺及研究进展

通常金属氧化物混相颜料的制备方法主要有固相反应法、液相反应法和气相反应法。钴蓝颜料传统的制备方法采用固相反应法。固相反应法所需能耗高,并且反应速度受扩散动力学的影响,物化反应不易充分进行,所制备的颜料粒径分布不均匀,在应用性能上存在一定缺陷。但因其生产工艺简单,可操作性强,产量大,工业生产多采用此法。为充分发挥钴蓝颜料的特性,人们一直在研究液相反应法和气相反应法。液相反应法制备钴蓝颜料是将反应物在液相下均匀混合,反应物间可充分反应,制得的颜料粒度小、纯度高,煅烧温度也比固相反应低,且具有优良的高温稳定性和化学稳定性。气相反应法不仅可以制备颜料粉体,还可以制备薄膜、晶须等。两者的共同缺点是制备过程复杂,制备成本较高,产出率又较低,在工业生产中很难大规模推广。这也是我国颜料生产中需要解决的问题之一。

2.1 固相反应法

固相反应法是将钴的氧化物与铝的氧化物(或者两者的氢氧化物以及高温下能分解的盐类)按一定比例混合,通过机械研磨分散为细小颗粒的固体混合物,在高温下煅烧,CO2+、Al3+、O2-进行离子扩散,同时相互渗透,并发生一系列化学反应最终形成铝酸钴固溶体即钴蓝颜料。李仲谨等[2]采用CoSO4-Al2(SO4)-NaCl体系,在800~1 350 ℃高温下煅烧0.5~4.5 h,经球磨后得到粒径在0.15~1.2 μm范围内约占98%的超细固溶体。M Llusar等[3]采用固相法于1 300~1 400 ℃合成了橄榄石、钴掺杂硅锌矿型和镁掺杂尖晶石型钴蓝色料。

2.2 液相反应法

液相反应法制备钴蓝颜料包括溶液反应法和熔剂蒸发法。溶液反应法就是先将所需原料的可溶性盐配制成溶液,然后采用向溶液中添加沉淀剂、分散剂,通过水解生成沉淀,再将沉淀分离后处理得到样品。溶液反应法又可分为沉淀法、溶胶—凝胶法、微乳液法、共沸蒸馏法和水热法。溶剂蒸发法也有多种方式,据文献资料显示,只有喷雾热解法可用于钴蓝颜料的制备。闫国杰等[4]制备复合钴颜料就是采用化学共沉淀法引入Zn2+、Mg2+掺杂离子取代部分CO2+,经沉淀剂沉淀、干燥后,得到颜料前体与Al(OH)3粉末混合研磨,高温煅烧即得到CoxR1-xAl2O4钴蓝类颜料,复合的钴蓝颜料具有更优异的反射性能。周永强等[5]以仲丁醇铝、正丁醇和硝酸钴为原料,采用溶胶—凝胶法制备的钴蓝前体在1 000 ℃下煅烧2 h,可以得到颜色鲜亮、平均粒径为16 nm左右的钴蓝粉体。杨水彬等[6]将硝酸铝、乙酸钴加入熔融硬脂酸中,形成硬质酸铝的凝胶,由于硬脂酸具有较长碳链,可起到机械隔离的作用,有利于超细粒子形成。结果表明:在700 ℃下煅烧3 h可以得到颗粒接近球状,直径为17~33 nm的铝酸钴纳米晶。水热合成法是指在特制的密闭反应器中制备掺杂固溶体颜料。Chen Z Z等[7]以AlCl3·6H2O和CoCl2·2H2O为原料,分别采用NaOH和NH3·H2O合成出具有一定浓度的Co2+、Al3+前驱体,将前驱体在不同水热温度下反应不同时间,最终合成了平均粒径为65~75 nm的尖晶石型纳米钴蓝颜料。溶剂蒸发法是先把金属盐溶液分散成微小液滴,使金属盐溶液分散均匀,在加热蒸发溶剂,溶质析出即得到纳米粒子。有文献资料显示,目前只有喷雾热分解法用于钴蓝颜料的制备,具体是指将金属盐溶解在液相中,然后将盐溶液喷入高温气氛中,立即引起溶剂的蒸发和金属盐的热分解,从而直接合成粉料。Hu G R等[8]以硝酸铝水解合成的聚合铝阳离子溶液和硝酸钴为喷雾热解前驱体液,以载气流速为45 L/min的压缩空气为载气,控制石英反应温度为900 ℃,用喷雾热解法合成钴蓝前驱体。结果表明,用聚合铝阳离子溶液和硝酸钴为喷雾热解前驱体液,再经1 000 ℃下煅烧2 h,可以成功合成出具有高反射性能的球形钴蓝粉体。

3 钴蓝颜料的工业生产及现状

目前传统无机颜料生产企业,大部分产品主要应用于陶瓷、玻璃、搪瓷、涂料、塑料等领域,钴蓝颜料也不例外。钴蓝的工业生产方法仍然主要是固态合成法。大量的论文、文献资料都表明,液相法能够合成出粒度细且分布集中的钴蓝颜料,并且呈色效果好,特别是用于陶瓷喷墨墨水中。然而要实现产业化大生产,这些液相反应法都很难,且生产成本很高。但液相反应法合成钴蓝颜料会极大地减少粉尘污染,合成温度低又节约了天然气,企业实现的绿色生产,所以也非常值得企业投入研发。我国是贫钴国,但却是全球第一大钴需求国。钴是制造新型电池必要的金属材料,近年来伴随着动力汽车产业的发展,钴的供需平衡被直接打破,钴价暴涨。氧化钴也是颜料行业的重要原材料,而颜料行业相对于新能源等其他行业来说占比份额微乎其微,因此在钴系颜料的生产上企业承担了巨大压力,也严重阻碍了颜料企业的发展。

传统的钴蓝色料大多是尖晶石结构的铝酸钴固溶体颜料,该体系铝含量高,在应用于陶瓷釉料时,易提高陶瓷釉料的烧成温度,从而影响陶瓷制品的釉面质量,包括该系列颜料用于釉上花纸时不开光,用于釉中花纸时颜色不易沉到釉中,也是因为铝含量高。而硅锌矿结构的 CoO-ZnO-SiO2系统钴蓝颜料,它不会提高釉料的温度,合成温度也要低于钴铝尖晶石,生产中天然气的消耗也就相对较少,更低碳。因此,把两种体系融合找到最佳配比,通过合理的球磨工艺与烧成制度生产出优质的钴蓝颜料,对于企业而言具有重要的现实意义。

4 实验

4.1 实验原料

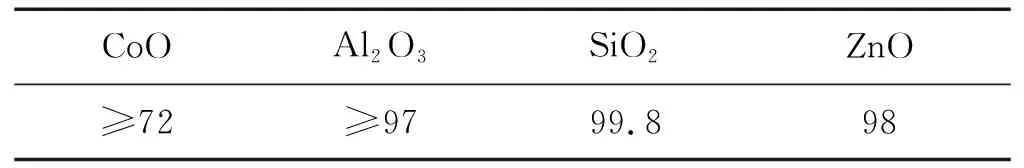

使用实验原料均为工厂大生产使用的工业级原料,详见表1。

表1 原料化学成分含量(质量%)

4.2 颜料制备

工艺路线:配料→湿磨→烘干→煅烧→湿磨→烘干→打粉→成品。

主要参数:料∶球∶水=1∶1.5∶0.7,325目筛余<0.5%。

烧成工艺:7 h升温到1 280 ℃,保温2 h。

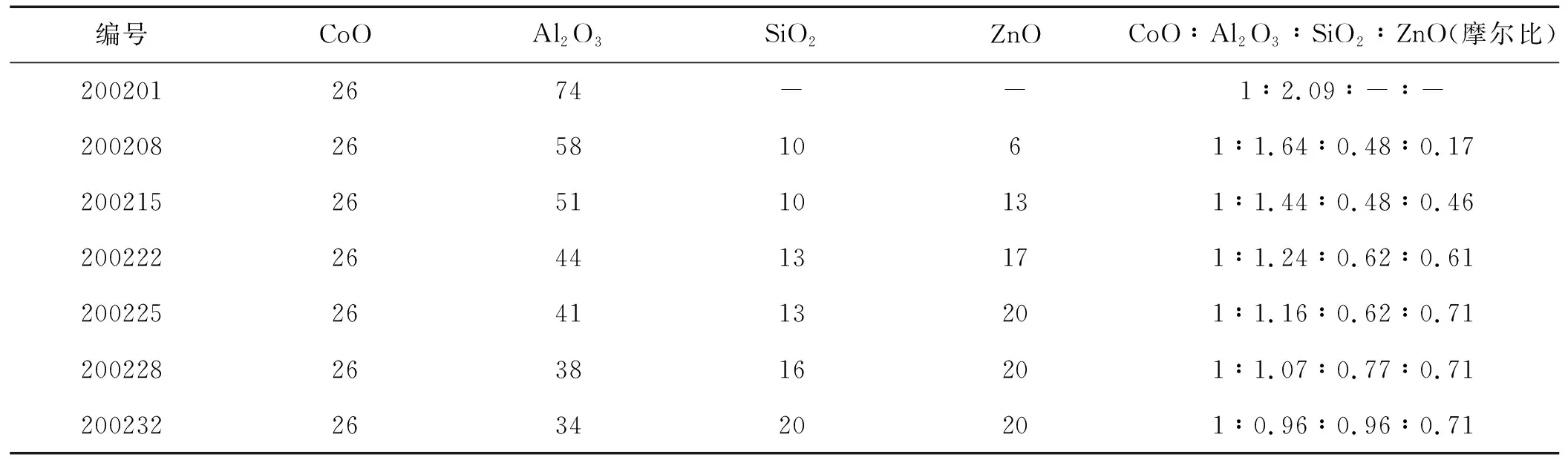

表2 实验制备的样品标号及颜料的配方组成(质量%)

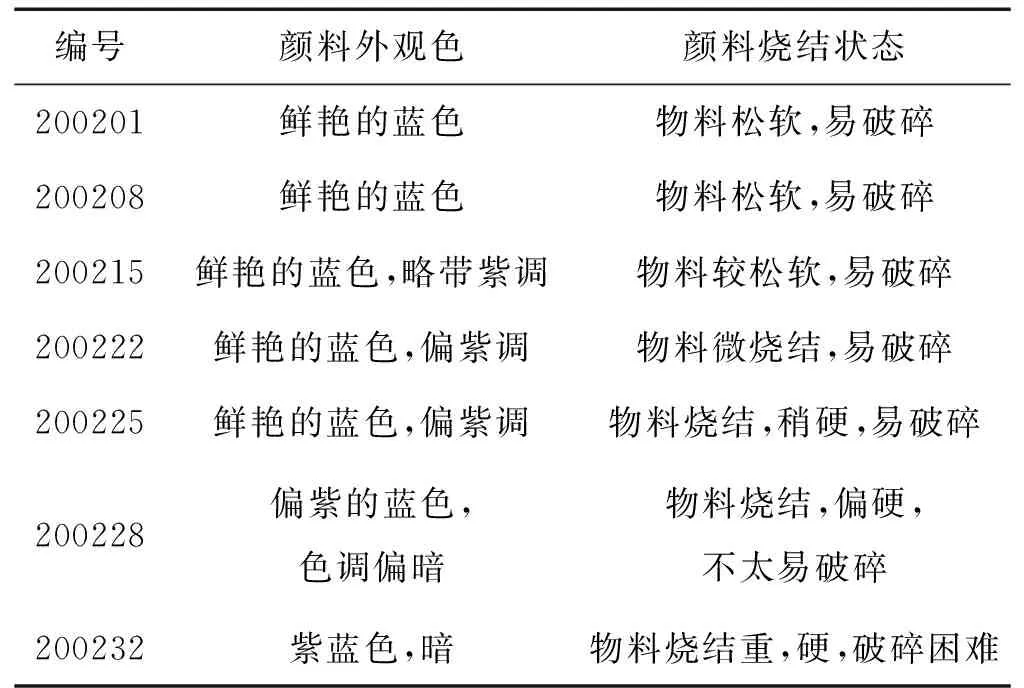

表3 实验制备的样品外观及烧结状态

实验制备部分样品的配方组成及摩尔比见表2。

制得的颜料外观及烧结性状见表3。

4.3 发色实验

实验中使用的基础釉为适用于墙地砖的透明釉,主要工艺参数:色料加入量为基础釉的5%,料∶球∶水=1∶2∶0.65,250目筛余<0.01%;施釉采用喷釉工艺;在辊道窑1 180 ℃烧成。

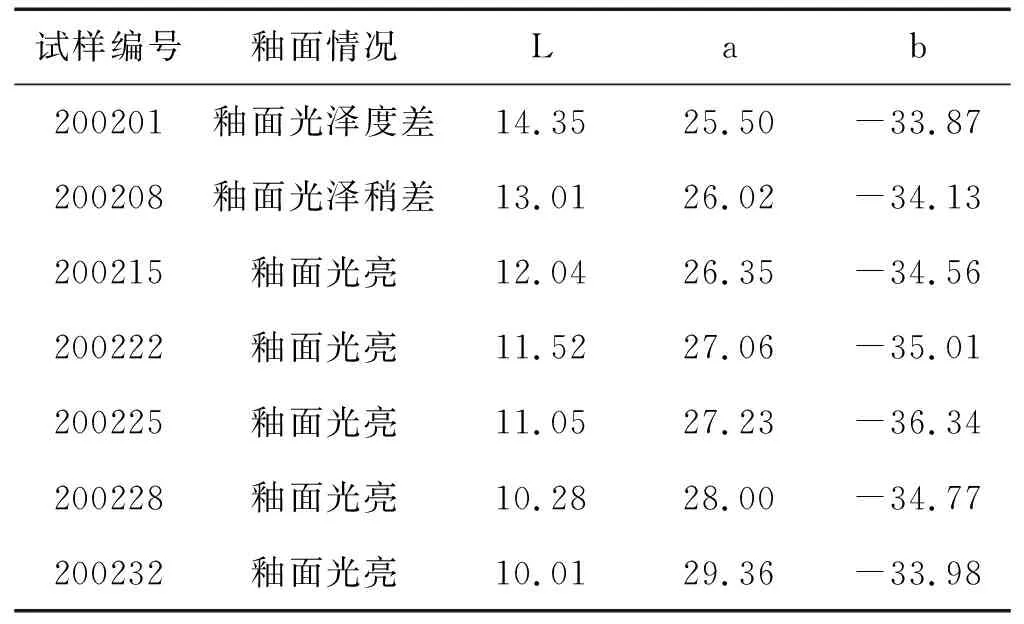

试样呈色及釉面情况见表4。

4.4 色料烧成制度优化的实验

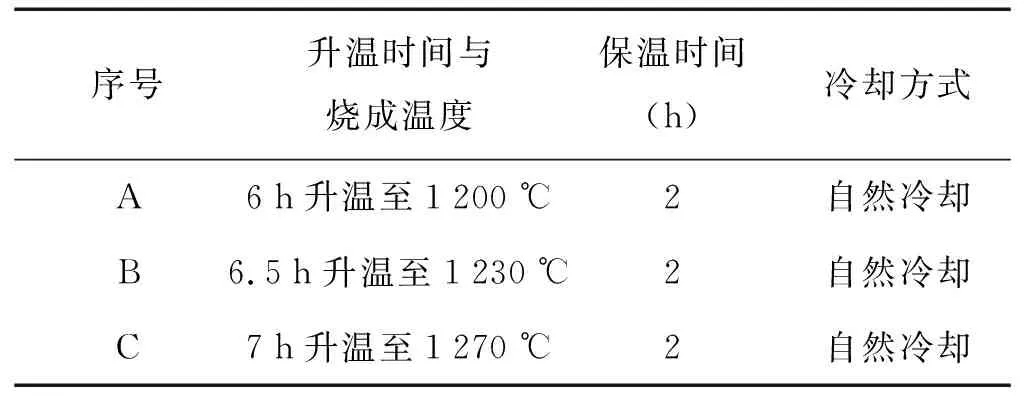

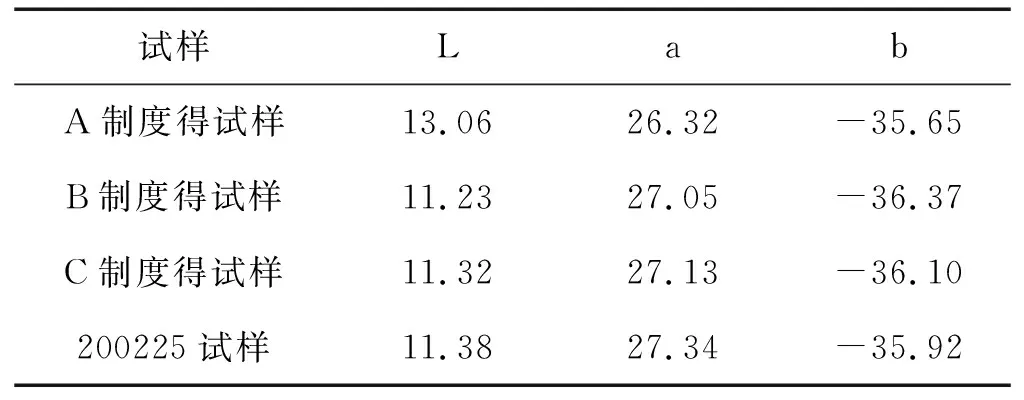

根据发色实验结果,200225试样在釉中呈现的蓝度与鲜艳度最好,选该配方进行烧成制度的实验。烧成制度的实验见表5。相应的釉中发色情况见表6。

表4 试样呈色情况(L、a、b)及釉面情况

表5 烧成制度的实验

表6烧成实验得到的3个样品与200225样品釉中发色对比

试样LabA制度得试样13.0626.32-35.65B制度得试样11.2327.05-36.37C制度得试样11.3227.13-36.10200225试样11.3827.34-35.92

注:试样200225为1 280 ℃下合成的样品,也与A、B、C的3个样品同时做发色对比。

5 结果与讨论

本次研制的色料是钴酸铝尖晶石与硅锌矿结构固溶的钴蓝颜料,从配方组成中的摩尔比可以看出,合成的颜料并非典型的AB2O4尖晶石结构,AO与B2O3并非典型的1∶1,Al2O3有富余。硅锌矿结构的引入对于颜料的色调产生一定影响,会偏向紫调,由发色实验的a值可以看出,随着SiO2,ZnO引入的增多,a值有增大的趋势,同时|b|也有所增加,但当引入量达到一定量时,|b|开始下降即蓝度下降,因为硅锌矿结构的钴蓝颜料本身发色色调偏紫,鲜艳度、蓝度不及钴铝尖晶石,并且反应温度低相对更容易合成,所以合成的两种结构的混合固溶体反而颜色发脏、发暗。大量实验数据表明,编号200225的配方组成较佳。在烧成制度优化实验中,采用了3个烧成温度,加上之前的1 280 ℃下合成的200225,实际上平行对比了4个烧成温度,由发色实验数据表明,烧成制度B即1 230 ℃下合成的颜料发色更鲜艳、更蓝。

6 结论

笔者通过正交试验与单因素试验,在工厂实验室制得了釉中呈色鲜艳,釉面质量好,适合企业产业化生产的钴蓝颜料,配方组成编号为200225,烧成制度为最佳。实现了产品质量升级,同时烧成温度比原来的钴酸铝系降低了近50 ℃,达到了节能减排。