铝合金车体底架框型结构的焊接变形控制

2020-06-08徐晓东

徐晓东

(青岛四方庞巴迪铁路运输设备有限公司,山东青岛 266111)

引言

随着高铁行业在国内的蓬勃发展,动车组铝合金车体结构及稳定性日渐完善。铝合金车体结构设计理念与原有的钢车体结构设计理念大不相同,导致原有部分结构设计工艺的可执行性较差,而新型结构设计工艺亟需验证[1-3]。目前已有的铝合金焊接工艺,以板材型材的平面结构研究为主[4],缺少对立体结构工艺性的研究,而且这种结构在焊接过程中会产生较大的变形,影响型材质量。在已有文献的指导下[5-6],进行焊接变形控制,对铝合金车体结构设计和应用有很大的指导意义。

本文以铝合金车体的6005A-T6型材为研究对象,参考铝合金焊接工艺经验[7-8],针对某一底架框型结构的实际生产情况,探究焊接变形因素和规律,总结焊接注意事项[9-11],为铝合金车体结构设计提供参考。

1 底架框型结构

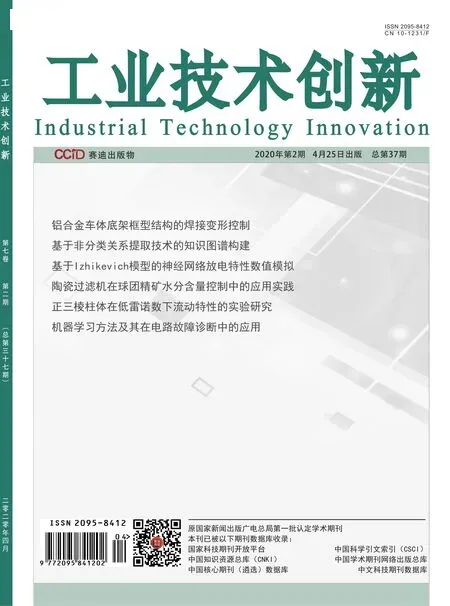

底架框型结构为四面封闭的长直结构,如图1所示。结构使用型材及板材两种材质,由L型边梁型材件(件①)、地板型材件(件②)、内边梁型材件(件③)以及二层补焊板材件(件④、件⑤)组成。组件截面宽约900 mm,高约400 mm,长约6 200 mm。型材件的材质为6005A-T6;板材件的材质为5083-O,厚度为4 mm。

图1所示的组件属于铝合金车体底架的边梁组件部分,后工序组焊要求在焊接工艺过程中控制焊缝变形,避免引起组件整体变形,主要控制指标包括:

(1)地板型材件与边梁型材件的平面X的平面度;

(2)边梁型材件的外侧平面Y的倾斜度;

(3)内边梁型材件的下局部平面Z的水平度。

2 焊接变形原因分析

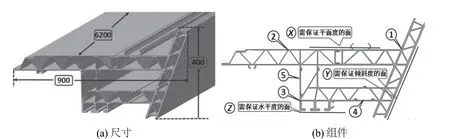

焊缝主要导致两个方向的角度变形,分别为纵向收缩引起的挠曲角度变形、横向收缩引起的弯曲角度变形。焊缝还会导致两个方向的收缩变形,分别为沿着焊缝方向的收缩变形、横向收缩引起的宽度收缩变形[5]。

从框型结构上考虑,焊缝纵向收缩引起的挠曲角度变形会被框型对称结构抵消,故不必考虑。沿着焊缝方向的收缩变形,可通过长度放量进行补偿,也不必考虑。因此,本文仅需考虑:

(1)焊缝横向收缩引起的弯曲角度变形;

(2)焊缝横向收缩引起的宽度收缩变形。

对于铝合金焊缝熔池中的凝固过程,在同一截面的熔池金属中,先凝固的是靠近根部的金属,这使得两侧母材金属拉近,同时使焊缝金属存在拉应力;后凝固的是上层焊缝金属,其融合面更宽,产生的凝固拉力更强,使得两侧母材金属拉得更近,甚至将先前已凝固的靠近根部的金属的拉应力抵消,产生压应力,从而引起焊缝宽度方向的收缩变形和角度变形,如图2所示。

图1 框型结构的尺寸和组件示意图

图2 焊缝金属凝固过程应力及变形分析

3 焊接变形控制

3.1 组焊顺序

根据型材结构及工装设备情况进行工艺分析,得出各型材及板件的组焊顺序如下:

(1)组装边梁型材件(件①)和地板型材件(件②)至工装进行组焊;

(2)上步组件反位放置工装上,由上至下组焊内边梁型材件(件③)至工装;

(3)组装二层补焊板材件(件④、件⑤)至组件。

以上顺序可根据情况调整。

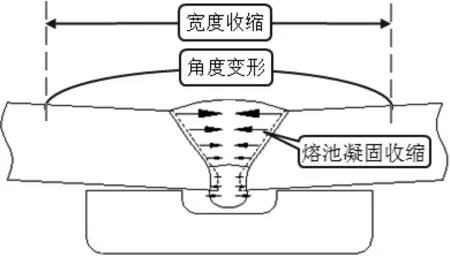

该框型结构的各型材件及板材件组焊,涉及3组共8条焊缝,如图3所示。焊缝A和焊缝B因工艺可执行性好,采用MIG自动焊;剩余焊缝采用MIG手工焊。

图3 框型结构的焊缝编号示意图

框型结构的设计已限定了部分焊缝的焊接顺序:

(1)焊缝A、B的焊接需要先使用自动焊;

(2)焊缝C的焊接需要在焊缝G、H之前;

(3)焊缝D的焊接需要在焊缝E、F之前。

3.2 焊接工艺与规范

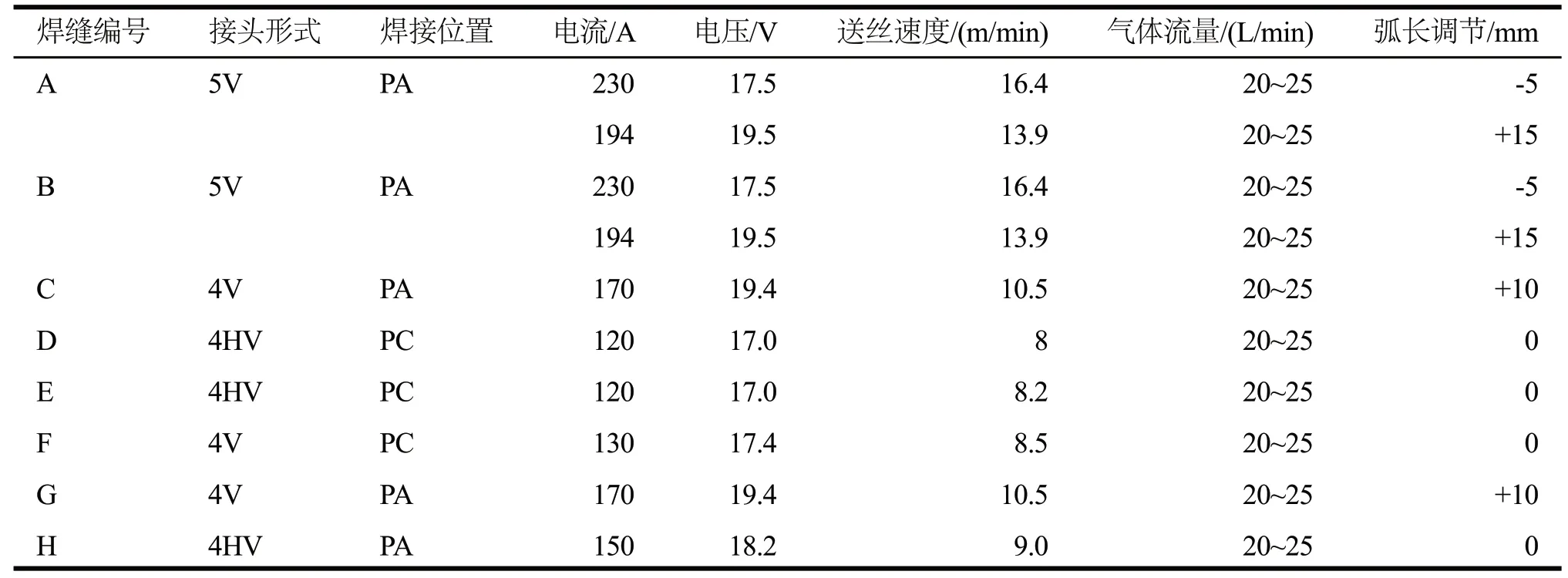

根据各型材焊缝的焊接位置和坡口情况,预先设计相应的焊接工艺参数。其中,焊缝A和焊缝B,采用MIG双手臂自动焊接设备进行焊接;剩余的焊缝采用MIG手工焊,各焊缝焊接规范参数如表1所示。

3.3 局部焊后变形控制

先通过三个焊接局部的多次试验得出局部的焊接变形趋势,然后以此为基础进行分析,为整体焊接变形控制提供细节数据。

3.3.1 地板型材件与边梁型材件的局部焊接变形

根据型材焊接经验与实际结果得出,型材两面中后焊接的一面比先焊接的一面的收缩量更大。

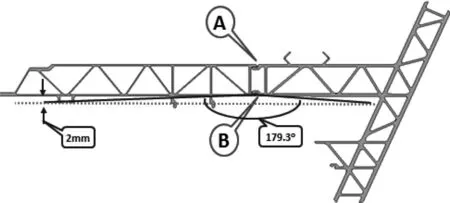

经过试验,使用自动焊先焊接焊缝A,反转后再焊接焊缝B。后焊接一面的焊缝引起两个型材件凸起,在边缘处测量,凸起约2 mm。这导致两个型材件产生了以焊缝A为轴的角变形,角度由180°变为179.3°,如图4所示。

3.3.2 边梁型材件与内边梁型材件的局部焊接变形

相对于先焊接的焊缝C只是一条焊缝,后焊接的焊缝G、H为两道焊缝,因此焊后变形量更大,角度变化也更大。

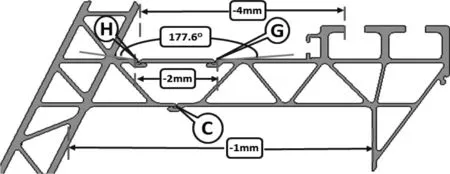

经过试验,使用手工焊焊接焊缝C后,两个型材件之间的间距缩小了1 mm;再焊接焊缝G、H后,测量两个型材件之间的间距,在以上基础上,平板位置处间距又缩小了2 mm。这导致两个型材件产生了以焊缝C为轴的角变形,两型材的夹角约为177.6°,而型材上平面宽度缩小了约4 mm,角变形如图5所示。

表1 各焊缝焊接规范参数

图4 地板型材件与边梁型材件对接的角变形示意图

图5 边梁型材件与内边梁型材件对接的角变形示意图

3.3.3 内边梁型材件与地板型材件局部焊接变形

此处的焊缝需要在型材件侧面P C 位置进行焊接。

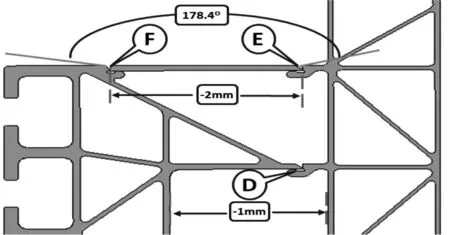

经过试验,使用手工焊焊接焊缝D后,两个型材件之间的间距缩小了1 mm;再焊接焊缝E、F后,测量两个型材件之间的间距,在以上基础上,平板位置处间距又缩小了2 mm,这导致两个型材件产生了以焊缝D为轴的角变形,两型材的夹角约为178.4°,如图6所示。

3.4 整体焊后变形控制

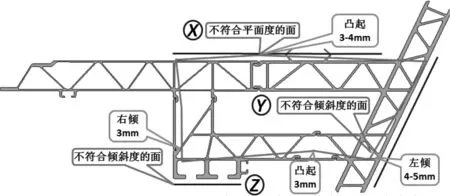

焊缝的多次横向收缩引起的弯曲角度变形和宽度收缩变形,使框型结构整体在后焊接的下平面宽度约7~8 mm,如图7所示。其中:

图6 地板型材件与内边梁型材件对接的角变形示意图

(1)标注为X的地板平面在焊缝A、B焊接完成后,中部上凸起2 mm,整体结构焊接完成后,中部上凸起3~4 mm;

(2)标注为Y 的边梁平面在结构整体焊接完成后,其平面下边缘预计左倾4~5 mm;

(3)标注为Z 的内边梁平面在结构整体焊接完成后,其平面在焊缝位置凸起约3 mm。

图7 框型结构整体的结构变形示意图

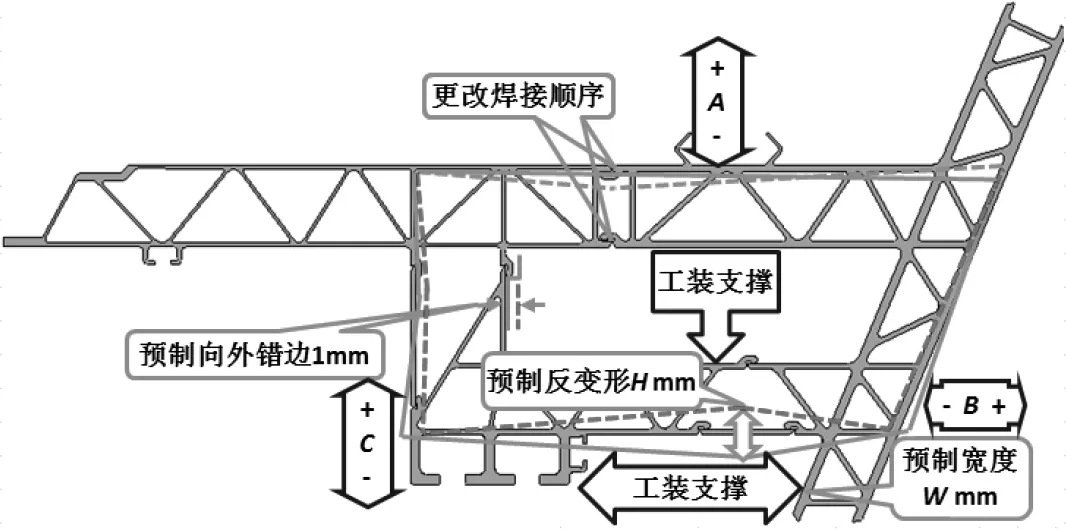

3.5 焊接顺序调整及预制反变形

根据整体变形情况调整焊接顺序,并进行预制反变形,使框型结构的变形最小。因框型结构各组件以及组装尺寸相互关联,很难从反变形上进行较大调整,因此只能实现一定程度上的相对优化。如图8所示,调整如下:

图8 焊接顺序、预制反变形及焊后测量位置示意图

(1)调整焊接顺序,先采用自动焊焊接B焊缝,再采用自动焊焊接A焊缝,焊接后,平面X在焊缝处内凹,但在后续的组焊过程中,平面度将会恢复;

(2)在组焊内边梁的D焊缝时,内边梁向外错边1 mm,预留焊接C焊缝的收缩量;

(3)在组焊内边梁的C焊缝时,使用工装支撑地板与内边梁的C焊缝区域,预制反变形,向上凸起内边梁支撑高度H mm;

(4)在组焊二层补焊板的G 焊缝和H 焊缝时,使用千斤顶支撑顶紧,增加两焊缝之间的预制宽度支撑量W mm。

(5)焊缝焊接顺序为:B-A-C-D-E/F-G/H。

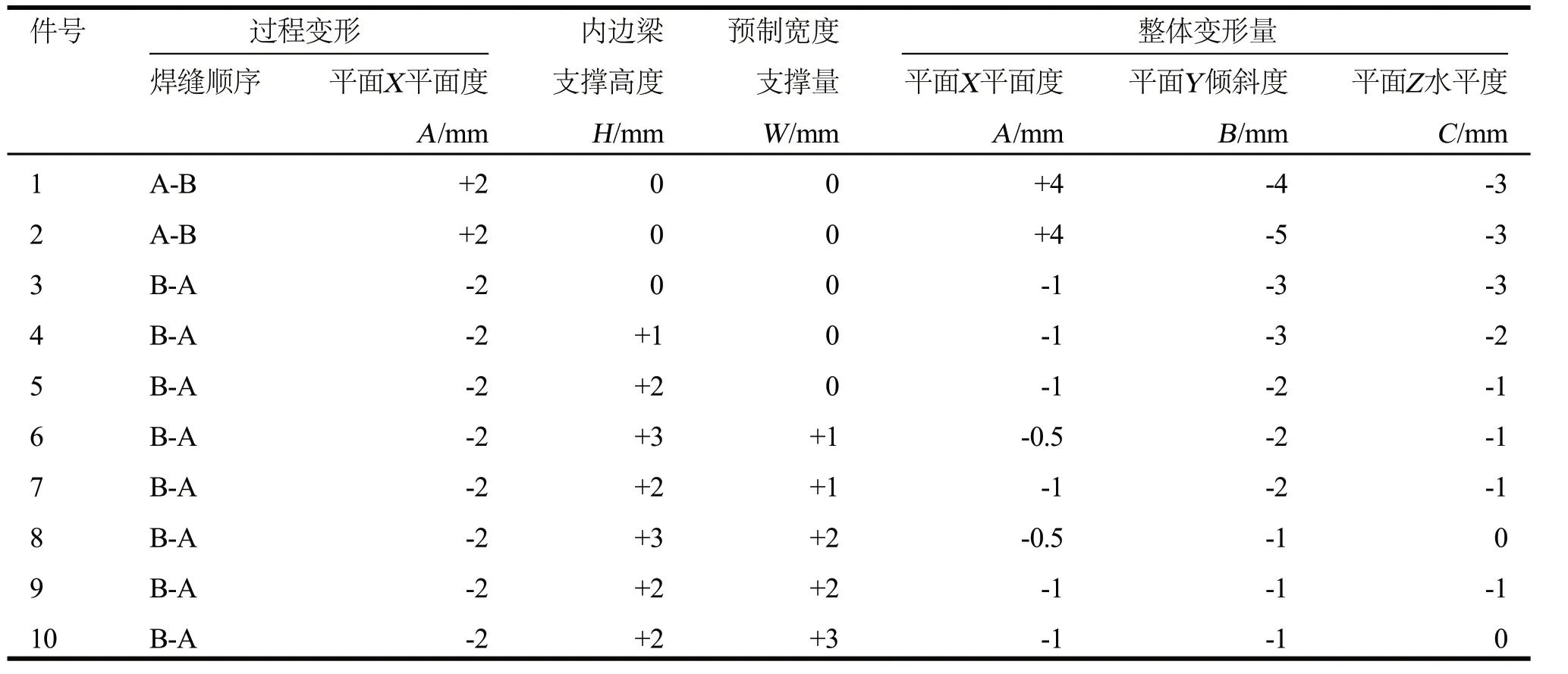

设置不同的反变形量进行试验,记录组焊后的平面度、倾斜度、水平度等参数。共试验并记录10组数据,如表2所示。

4 讨论

根据第3章的反复试验结果,得出不同反变形量下的焊接变形控制情况如下:

(1)地板型材件与边梁型材件在平面X 的平面度,可控制在1 mm内;

(2)边梁型材件的外侧平面Y 的倾斜度,在预制反变形的情况下,可控制在1 mm内;

(3)内边梁型材件的下局部平面Z 的水平度,在预制反变形的情况下,可控制在1 mm内。

在以上规程的指引下操作,内边梁的立面向右倾约2 mm,可满足未注尺寸公差要求。

试验与测量结果可满足框型结构在后工序中的相关要求。

5 结论

(1)框型结构的变形主要源于焊缝横向收缩引起的弯曲角度变形和宽度收缩变形,是各次焊接变形发生复合的结果,但它们是有规律可循的;

(2)调整焊缝的焊接顺序对框型结构的变形有方向性的影响,降低了调修难度,提高了生产效率;

(3)针对底架框型结构特点进行预制反变形,是控制结构外形及尺寸的有效工艺方法,可以将变形量控制在公差范围内。

表2 预制反变形及变形量统计