三维微机电系统声发射传感器设计及性能分析

2020-06-08张礼华夏称阳

张礼华 夏称阳 郭 颖

(江苏科技大学机械学院 镇江 212003)

0 引言

声发射技术(Acoustic emission,AE)作为一种动态无损检测手段,被广泛应用于无损检测中。声发射技术主要通过接收和分析材料的声发射信号来判断材料的破坏起始时机、损伤演化过程和最终失效。到目前为止,AE 技术已成功应用于监测多种不同的结构,如公路桥梁、管道、复合材料等[1-3]。

目前所开发的微型AE 传感器多数是单轴传感器,仅对安装有传感器的结构表面法线方向位移(z方向位移)响应,在实际应用中受到很大的限制,且用于AE 监测的传感器大多数是压电陶瓷(PZT)的谐振式或宽频带传感器,压电传感器的阻抗与空气阻抗之间存在较大的失配,导致传感器的带宽较窄或效率较低,难以建立合适的阻抗匹配层。电容式微机电系统(Microelectro mechanical system,MEMS)传感器克服了阻抗失配问题,Khuri-Yakub 等[4]、Jin 等[5]将MEMS 技术应用在超声传感器中,提出了一种硅微加工方法制作的电容式微超声传感器(Capacitive MEMS ultrasonic transducer,CMUT);Saboonchi 等[6]和Ozevin 等[7]采用多晶硅微机械加工工艺(Poly-MUMPS)技术设计并制造了一种MEMS 声发射传感器,其中包括两组平面内和两组平面外传感器,并利用激光激励和疲劳试验对7075 铝合金试件裂纹扩展进行了实际监测,表明了传感器的方向特性,由于受高挤压膜阻尼影响,传感器不能准确检测到弹性波;Bekas 等[8]研制了一种直接贴附在复合材料表面的平面叉指式电容传感器,成功地监测了黏合剂环氧树脂的固化过程,但是传感器灵敏度较差。在关于声发射传感器的研究中,大多数学者研究的谐振式电容传感器品质因数Q和灵敏度较低。

在本研究中,为了准确检测工程材料裂纹产生的位置和延展方向,获得一种结构更简单紧凑、成本更低廉、体积尺寸更小型化、灵敏度更高的声发射传感器,提出了一种新型3-D MEMS 谐振式电容声发射传感器。首先分析了3-D 传感单元的作用机理,建立传感器的模型,其次对其阻尼、谐振点处灵敏度进行数值计算,传感器的品质因数Q和谐振点处灵敏度得到提高,最后采用ANSYS 软件仿真模拟了传感单元的谐振频率、变形量,验证了3-D声发射传感器的可行性。

1 三维MEMS声发射传感器的简介及工作原理

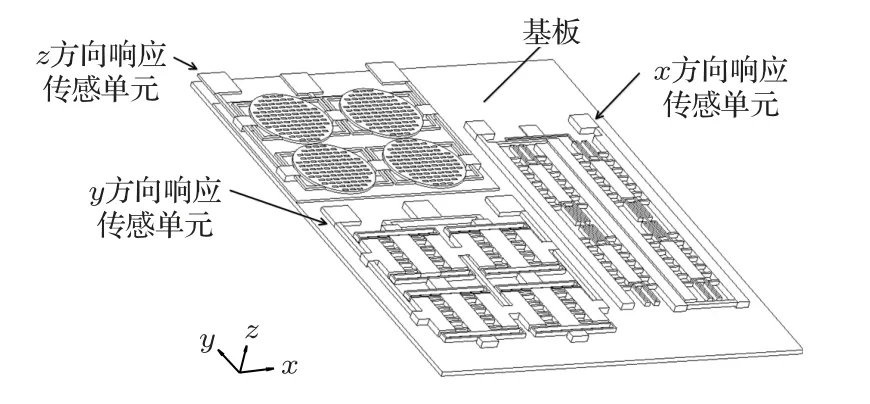

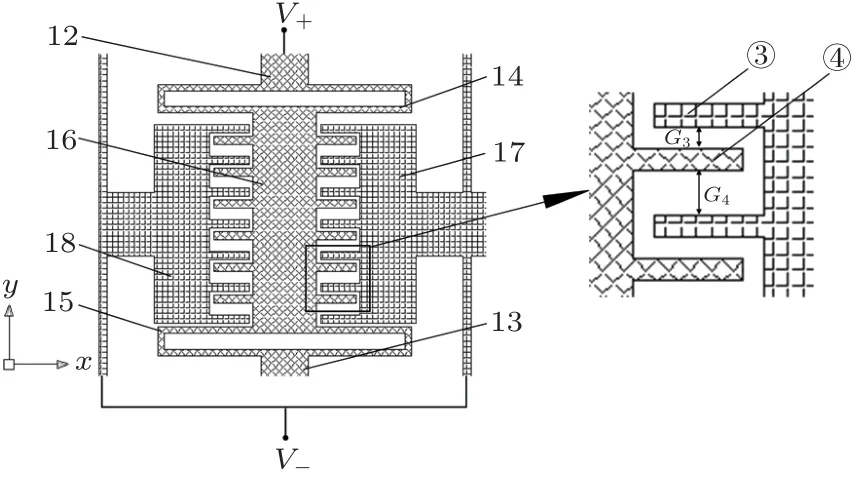

本文研究的3-D MEMS 声发射传感器采用PolyMUMPs 制作,可以显著提升传感器的品质因数Q。图1为3-D MEMS 声发射传感器结构示意图,主要包括z方向响应传感单元、y方向响应传感单元和x方向传感单元。其中z方向响应传感单元包含可移动上极板和下极板;x方向响应传感单元包含可移动极板和两块固定侧极板;y方向响应传感单元包含可移动极板和两块固定侧极板。在传感器的频率响应范围内,当声波频率与传感器固有频率相近或相等时,可移动电极板能在特定方向发生位移,得到变化的电信号,实现传感器对材料裂纹的3-D动态位移检测。

3个方向响应传感单元互相独立,z方向响应传感单元用于检测z方向声发射信号的大小,x方向响应传感单元用于检测x方向声发射信号的大小,y方向响应传感单元用于检测y方向声发射信号的大小。

图1 3-D MEMS 声发射传感器结构示意图Fig.1 Schematic diagram of 3-D MEMS acoustic emission sensor

2 z方向响应的谐振式电容传感单元设计计算及仿真模拟

2.1 工作原理

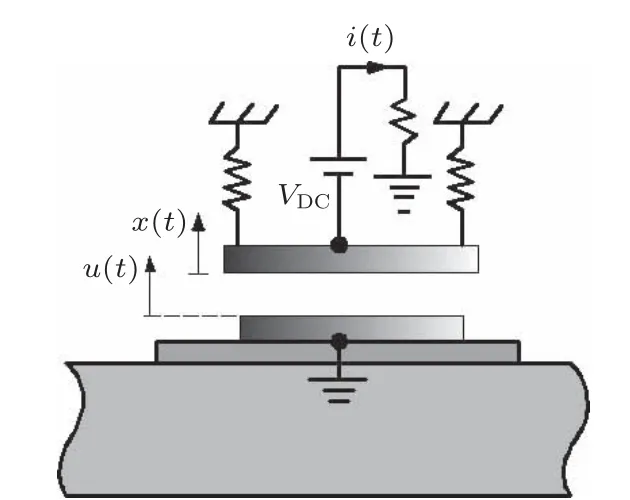

z方向响应谐振式电容传感单元的简化模型如图2所示,其中下极板固定,上极板由弹簧悬挂。在传感器的频率响应范围内,当材料断裂时,裂纹产生声波的频率与传感器的固有频率相同或相近时,在z方向振动的两个电极之间的间隙发生变化,从而引起电容的变化,产生变化的电信号。复合材料的声发射信号频率一般都在100 kHz~1 MHz 之间[9],并能产生瞬态的复杂信号。由于较高频率的快速衰减特性,本文设计传感器的谐振频率控制在100 kHz~500 kHz。

图2 微型谐振式电容传感单元的基本结构和工作机理Fig.2 Basic structure and working mechanism of miniature resonant capacitive sensing unit

2.2 几何建模

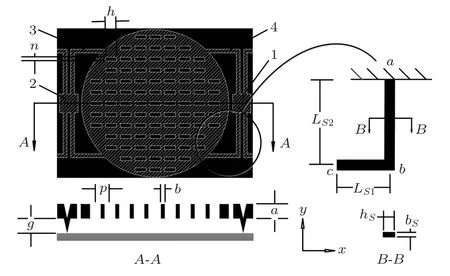

图3为z方向响应传感单元结构图,z方向响应传感单元的上极板(圆形板)左右对称连接L 形弹簧3、弹簧4 一端,L 形弹簧3、弹簧4 另一端连接锚1、锚2,锚1、锚2 固定在下极板上,通过改变上下极板的间隙,从而改变电容值,得到输出电压变化。

图3 z方向响应传感单元结构图Fig.3 z-direction response sensing unit structure diagram

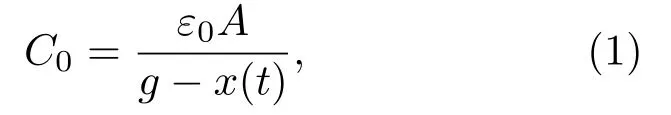

在理想状态下,不考虑上极板的旋转,可得z方向响应谐振式电容传感单元的电容计算公式[10]为

其中,ε0为相对介电常数,A为传感单元上极板面积,x(t)表示电容层的相对位移,g为极板间的间隙。

假设弹簧元件连接到上极板的节点(图3中的节点c)没有旋转,可得节点c在z方向上的偏转位移方程为

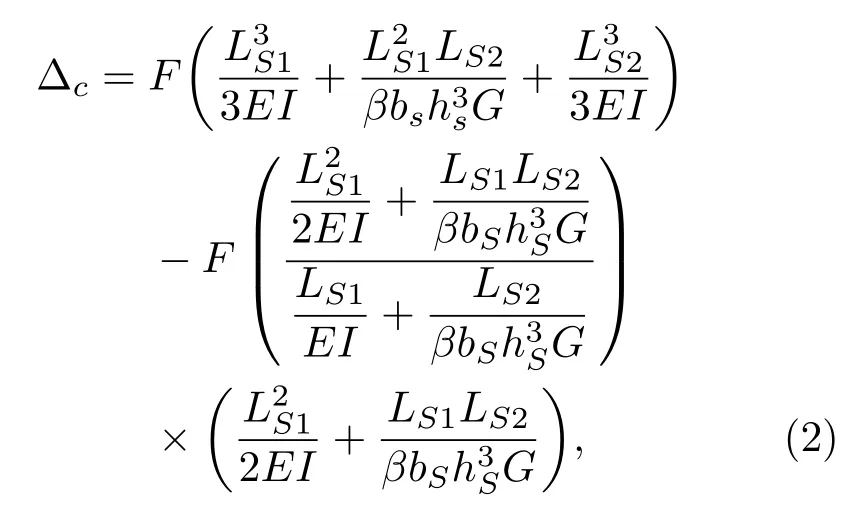

其中,F为施加在c点的力,E为拉伸弹性模量,G为剪切弹性模量,I为惯性矩,LS1、LS2为弹簧的长度,bS、hS分别为弹簧截面的长和宽,β是与截面长宽比(bS/hS)相关的系数(当长宽比bS/hS>10时,称为狭长矩形,β可近似为1/3)。

根据公式(2)可知,通过取弹簧不同LS1和LS2的值,可以得到上极板的节点c的在z方向上的偏转位移(当传感单元的响应频段在200 kHz~300 kHz 时,此时取LS1长度为46 μm,Δc为0.3 μm,计算可得LS2为54.7 μm)。

研究表明[11],穿孔比(h/p)越大,圆板的挤压膜阻尼越小(关于挤压膜阻尼的计算参照本文2.3节)。为了最大限度地减小挤压膜阻尼的影响,同时获得40 pF的设计电容,格栅孔长设计为15 μm,宽为5 μm,可得x方向穿孔比为0.75,y方向的穿孔比为0.33。由于微机械加工技术(PolyMUMPs)的限制,本文所研究的上下极板间的间隙g最小值设置为1.25 μm。具体的几何结构参数如表1所示。

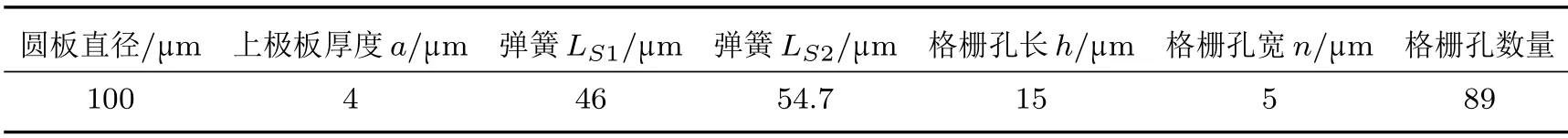

将z方向响应传感单元组合在一起,增加了传感器的总电容量,有利于提高传感器的灵敏度。图4显示了4 mm×4 mm×1 mm的MEMS声发射传感芯片的CAD 布局,每个传感器包含8×8 阵列的64 个传感单元,将每组传感单元连接到焊盘上,引出3个引脚,便于陶瓷封装。

表1 z方向响应传感单元的主要结构参数Table1 Main structural parameters of thez-direction response sensing unit

图4 z方向响应传感单元的CAD 布局Fig.4 CAD layout ofz-direction response sensing unit

2.3 阻尼和灵敏度计算

在本研究中,传感单元上下极板之间的距离为1.25 μm,此时极板间空气压缩所产生的阻尼不可忽略,同时挤压膜阻尼的大小也影响着传感器的灵敏度。

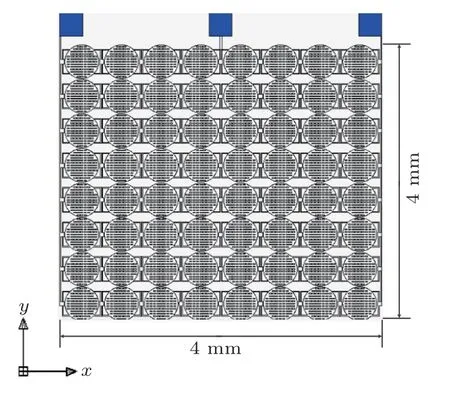

挤压膜阻尼的阻尼比计算公式[12]如下:

式(3)中,a是极板厚度,h是蚀刻孔的长度,n是蚀刻孔的宽度,b是两个蚀刻孔横向间距,η是空气黏度,k是刚度系数,m是极板质量,ζ是阻尼比。

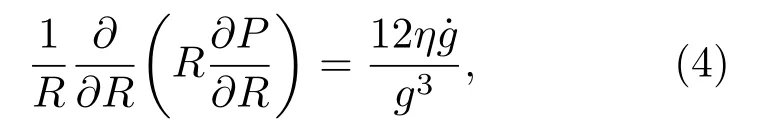

单个传感单元的阻尼力可以利用雷诺流体方程计算。研究表明[13],圆板谐振传感单元在频率低于1 MHz 的情况下,气体视为不可压缩,并考虑圆板在z方向的对称性,间隙气体的控制方程可用雷诺方程表达如下:

式(4)中,R是圆板的半径,P是气体压力。

对于半径为R的圆板在周围完全开放的环境中沿着z方向做上下振动[13],建立边界条件,最终可得阻尼力的表达式如式(5):

式(5)中,F是作用在z方向的阻尼力,b0是圆柱体的外半径,b1是圆柱体的内半径(方形蚀刻孔替换为中心圆形通气孔的圆柱体,空气在内半径为b1的中心圆形通气孔外半径为b0的圆柱体内运动)。

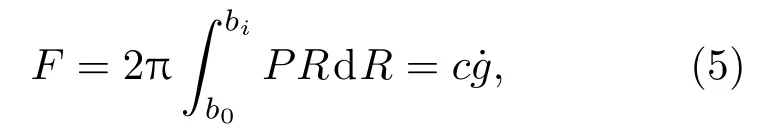

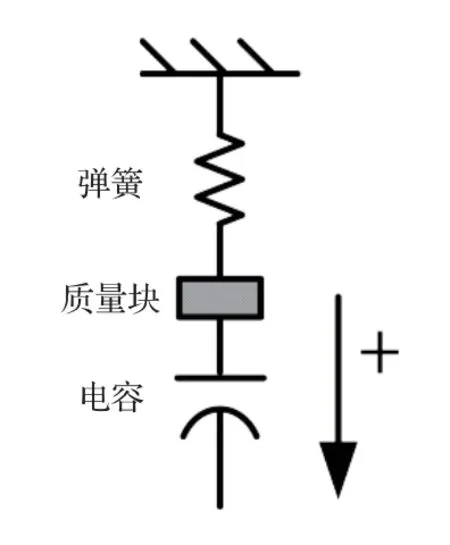

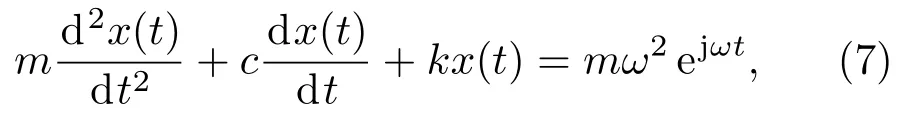

传感单元谐振点处的灵敏度是动态表面位移u(t)和传感器输出电压Vout(t)的比值,因此需要计算传感单元的表面位移量和输出电压值。将z方向响应传感单元简化为单自由度系统(Single degree of freedom,SDOF),可以简化计算过程,如图5所示,上极板简化为质量块,由弹簧悬挂,通过施加电压,产生可变电容,引起输出电压变化。

图5 单自由度系统示意图Fig.5 Schematic diagram of SDOF system

假定u(t)的形式为

建立SDOF系统的运动方程为

其中,m是传感单元上极板的质量,c是阻尼常数,t是时间,ω是声波的频率。

单自由度系统中与挤压膜阻尼效应相关的品质因数Q[14]为

其中,ω0是传感单元的谐振频率。

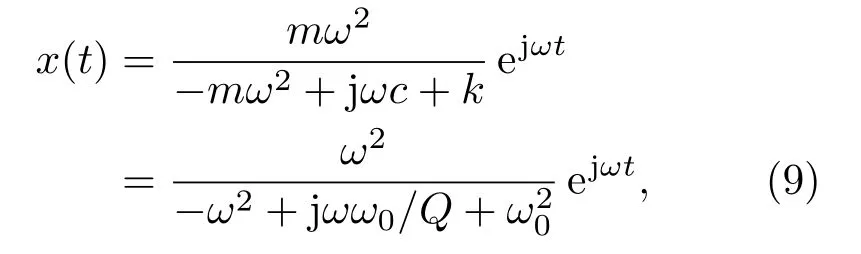

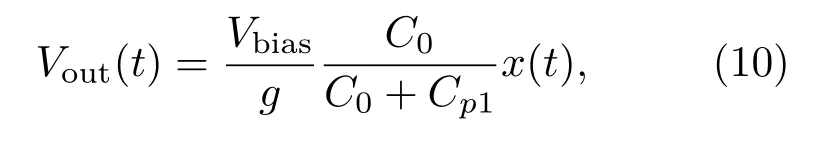

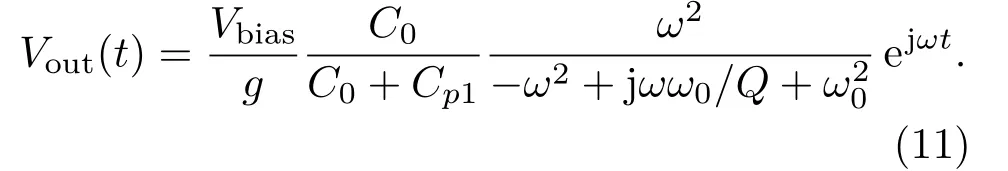

将式(8)代入式(7),求解得

其中,x(t)和Vout(t)之间的关系为

式(10)中,C0是传感单元的电容值,Cp1是传感单元的寄生电容(在理想状态下可以忽略不计),Vout(t)是输出电压,Vbias是偏置电压。

将式(9)代入式(10)得到输出电压为式(11):

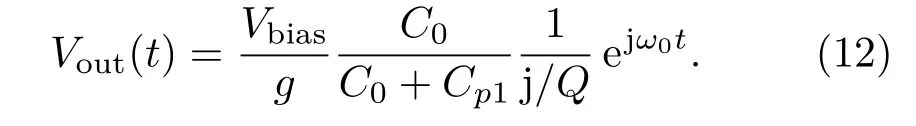

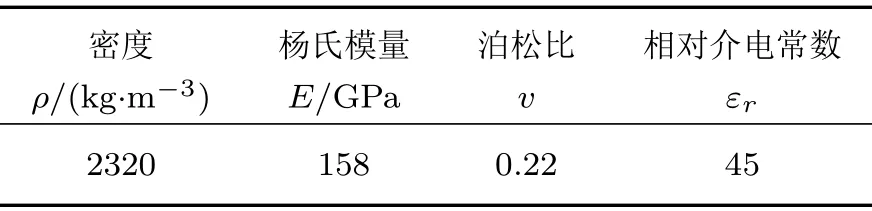

如果传感单元的固有频率和声波频率相等,即ω=ω0时,可得

则可获得传感单元谐振点处的灵敏度的计算公式为

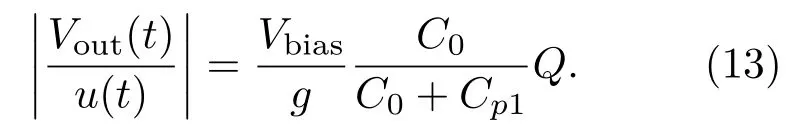

运用上述公式,对本研究的z方向响应传感单元进行理论计算,得到传感单元的主要性能参数如表2所示。

表2 z方向响应传感单元主要性能参数Table2 Main performance parameters ofz-direction response sensing unit

2.4 z方向响应传感单元的仿真模拟

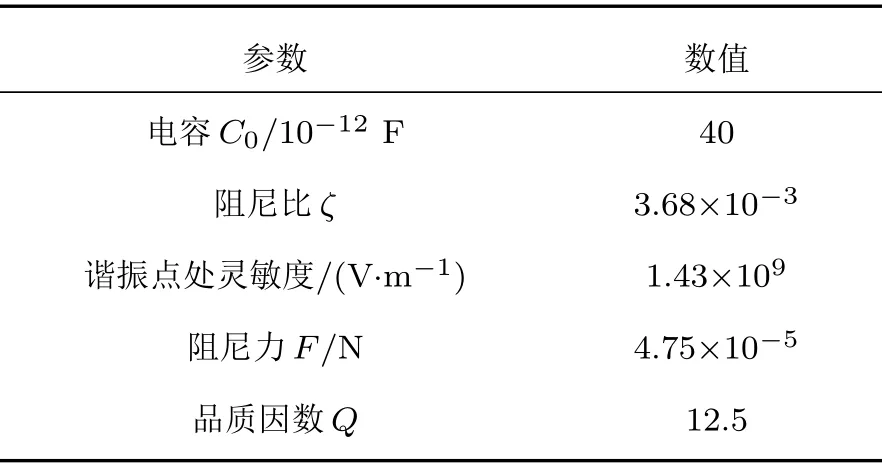

所分析的z方向响应传感单元的上极板直径为100 μm,上极板厚度a为2 μm。采用ANSYS 软件,网格划分选用自动划分方式,局部进行细化,所得的网格单元最小边值为2×10-3mm。传感单元的材料为多晶硅(PolySi),表3是多晶硅的材料参数。

表3 多晶硅的材料参数Table3 Material parameters of polysilicon

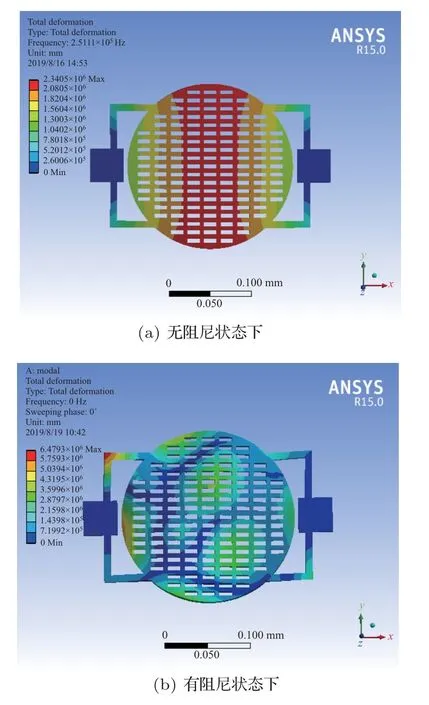

2.4.1 z 方向响应传感单元在有阻尼和无阻尼状态下的模态分析

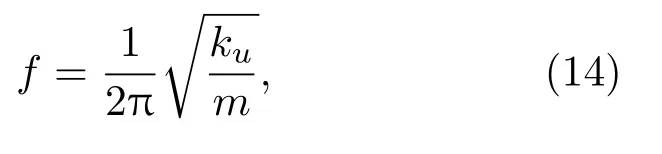

计算物体谐振频率公式如式(14)所示,由公式可知,改变z方向响应传感单元的极板质量或者L形弹簧的刚度,可以得到具有不同谐振频率的传感单元。本研究中,保持L 形弹簧的刚度不变,改变传感单元的极板质量,即改变传感单元上极板的厚度a,得到不同响应频段的传感单元。本文设计z方向响应传感器的谐振频率范围在100 kHz~500 kHz,将具有不同谐振频率的传感单元分为4 个响应频段:100 kHz~200 kHz、200 kHz~300 kHz、300 kHz~400 kHz、400 kHz~500 kHz。每个响应频段的传感单元所对应的上极板厚度a的值为3 μm、5 μm、8 μm、10 μm。为便于研究,选取响应频段在200 kHz~300 kHz、极板厚度a为5 μm 的传感单元进行仿真分析。

式(14)中,ku为传感单元上极板的平移刚度,m为传感单元可移动极板的质量。

首先,在无阻尼状态下,对锚1、锚2 施加固定约束,得到如图6(a)所示的一阶振动模态,所得z方向响应传感单元的固有频率为251.11 kHz,在响应频段200 kHz~300 kHz 内。其次,在有阻尼状态下,设置阻尼比为3.68×10-3,刚度阻尼为1.171×10-3,得到有阻尼状态下一阶振型如图6(b)所示。由ANSYS 分析结果可知,无阻尼状态下,圆形极板变形量从中心向边缘递减;有阻尼状态下,边缘变形量较大且变形量比较均匀。

图6 z方向响应传感单元的一阶振动模态(a=5 μm)Fig.6 The first-order vibration mode of thez-direction response sensing unit (a=5 μm)

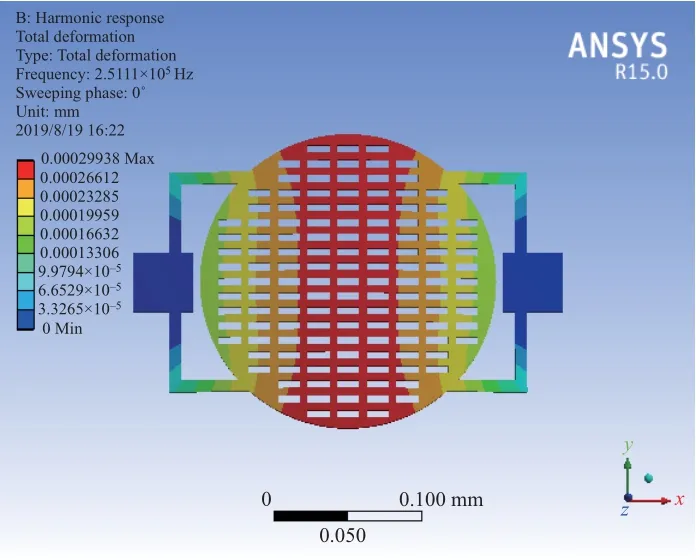

2.4.2 对z 方向响应传感单元做含阻尼的谐响应分析

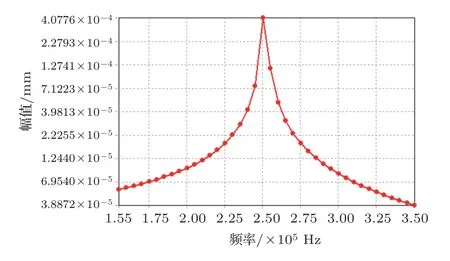

在本研究中,激励源以简谐波作为输入模拟量,最小输入频率设置为150 kHz,最大频率设置为350 kHz,阻尼比为3.68×10-3,阻尼力F为4.75×10-5N。

图7列出了传感单元在150 kHz~350 kHz下的频率-振幅曲线,由图7可知最大振幅值在0.408 μm 处,传感单元谐振频率为250 kHz。进一步分析可得z方向响应传感单元含阻尼的谐响应位移分布云图如图8所示,传感单元在固有频率(f= 251.11 kHz)状态下最大变形值为0.299 μm,即上极板在z方向上的最大位移为0.299 μm,在z方向响应传感单元的上下极板可移动间距(1.25 μm)范围内,能够满足设计要求。

图7 z方向响应传感单元响应频率-振幅变化曲线(a=5 μm)Fig.7 Response frequency-amplitude curve of thez-direction response sensing unit (a=5 μm)

图8 含阻尼谐响应位移分布云图(a=5 μm)Fig.8 Cloud map with damped harmonic response displacement distribution (a=5 μm)

3 x、y方向响应的谐振式电容传感单元设计及仿真模拟

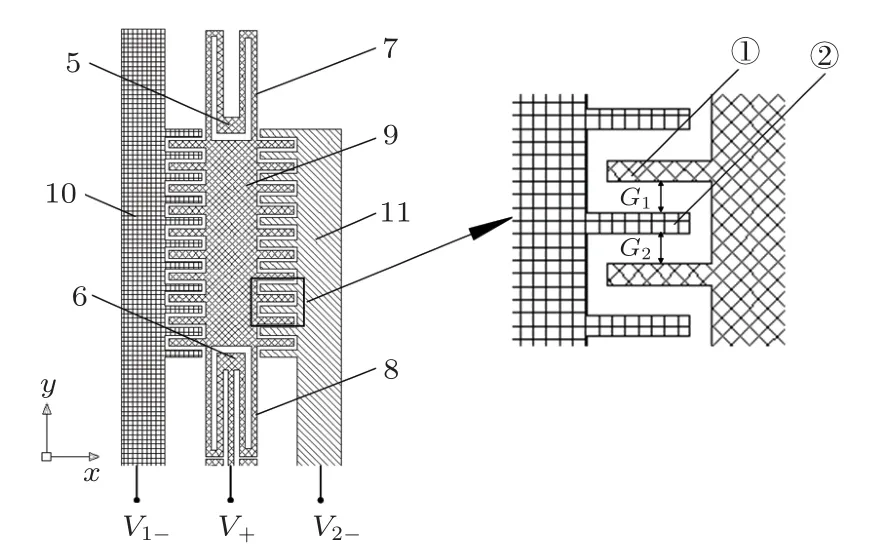

3.1 x、y方向响应传感单元的工作原理和CAD布局

本研究所设计的x、y方向响应传感单元,结构上包括固定电极板与可移动电极板。当声波的频率与x、y方向响应传感单元的谐振频率相近或者相等时,可移动电极板能在特定方向发生位移,从而改变指型极板间的距离或面积,电容值改变,从而得到变化的电信号。在弹簧选择上,x、y方向响应传感单元的弹簧采用U 型弹簧取代传统的悬臂弹簧,因为U型弹簧质量更小且更具弹性。

图9为x方向响应传感单元的结构图,传感单元由锚5、锚6 固定,U 型弹簧7、弹簧8 连接可移动极板9,极板10、极板11固定,其中指型凸块 ①和指型凸块 ②在y方向上的间距G1等于G2,在本研究中,G1和G2大小为3 μm。为了获得变化的电信号,可移动极板9 接正电压,固定极板10、极板11 分别接不同大小的负电压。当可移动极板9 在x方向发生移动时,指型凸块之间面积改变,电容值改变,得到输出电压变化。

图9 x方向响应传感单元Fig.9 x-direction response sensing unit

图10为y方向响应传感单元的结构图,传感单元由锚12、锚13 固定,U 型弹簧14、弹簧15 连接可移动极板16,极板17 和极板18 固定,其中指型凸块 ③和指型凸块 ④在y方向上的间距G3不等于G4,在本研究中,G3、G4大小为2 μm、4 μm。可移动极板16 接正电压,固定极板17、极板18接相同大小的负电压。当可移动极板16 在y方向发生移动时,指型凸块之间距离改变,电容值改变,得到输出电压变化。

图10 y方向响应传感单元Fig.10 y-direction response sensing unit

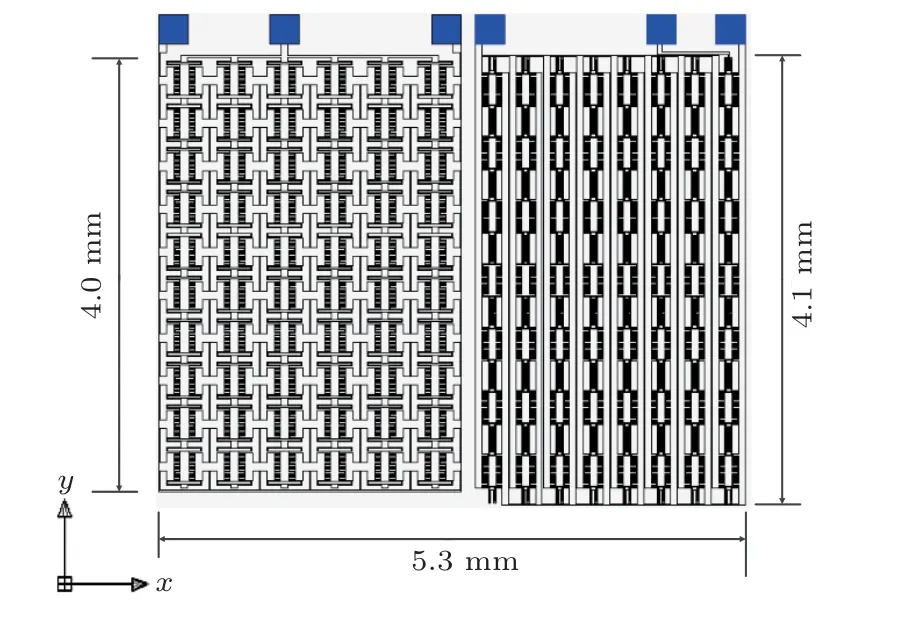

将x、y方向响应传感单元分别组合在一起,传感器的总电容量变大,有利于提高传感器的灵敏度。图11显示了z方向上极板厚度为60 μm 的x、y方向响应传感单元的CAD布局,包含6×10阵列的60 个y方向响应和8×7 阵列的56 个x方向响应的传感单元,传感单元芯片大小为4.1 mm×5.3 mm×1 mm。

图11 x、y方向响应传感单元的CAD 布局Fig.11 CAD layout of thexandydirection response sensor unit

3.2 x、y方向响应传感单元的仿真模拟

所分析的x方向响应和y方向响应的传感单元的网格划分选用自动划分方式,所得的网格单元最小边值均为1×10-2mm,得到传感单元的有限元模型,传感单元的材料选为多晶硅(PolySi),多晶硅的材料参数如2.4节的表3所示。

3.2.1 x方向响应传感单元的模态分析

为了检测声发射信号在x方向的大小,需要分离出不需要的信号即z方向上检测的声波信号。通过改变x方向响应传感单元的质量或者U 形弹簧的刚度,可以得到具有不同谐振频率的传感单元。本研究中,保持U 形弹簧刚度不变,通过改变x方向响应传感单元在z方向上的极板厚度,可以得到4 个不同响应频段的传感单元。将传感器响应频率范围100 kHz~500 kHz 分为4 个响应频段(100 kHz~200 kHz、200 kHz~300 kHz、300 kHz~400 kHz、400 kHz~500 kHz),不同响应频段分别对应于具有不同极板厚度的x方向响应传感单元,所对应的极板厚度为140 μm、60 μm、30 μm、15 μm。为便于研究,选取响应频段在200 kHz~300 kHz、z方向极板厚度为60 μm 的传感单元进行仿真分析。

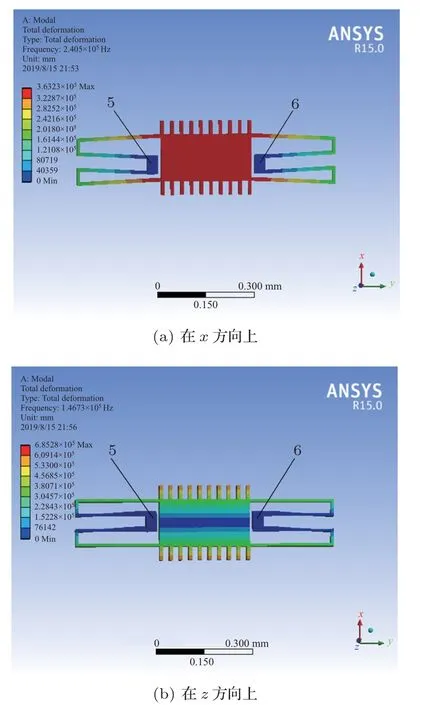

首先,在锚5、锚6 处施加固定约束,约束传感单元在y、z方向的自由度,得到传感单元在x方向的一阶振动模态,如图12(a)所示。其次,重复上述操作,约束传感单元在x、y方向的自由度,得到传感单元在z方向的一阶振动模态,如图12(b)所示。所得x方向响应传感单元在x方向上的谐振频率为240.5 kHz,在z方向上的谐振频率为146.73 kHz,两者频率相差值为93.77 kHz。分析结果可知,本研究的x方向响应传感单元可以有效地区分传感单元在x方向和z方向上的响应频率。

图12 x方向响应传感单元一阶振型模态(极板厚度60 μm)Fig.12 The first-order vibration mode of thexdirection response sensing unit (Plate thickness 60 μm)

3.2.2 x方向响应传感单元的谐响应分析

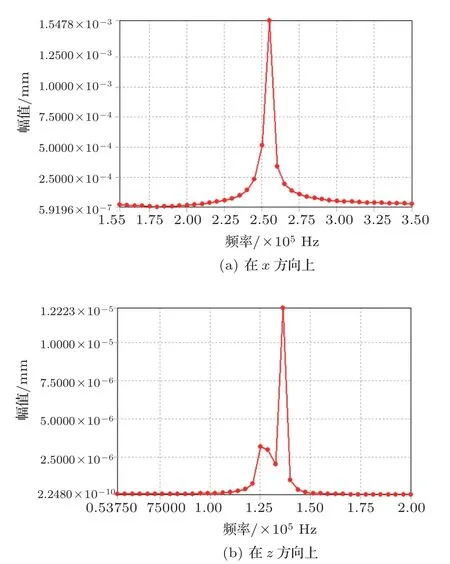

由上文可知,z方向极板厚度为60 μm 时,x方向响应传感单元在x方向上的谐振频率为240.5 kHz,对x方向响应传感单元进行谐响应分析,约束传感单元在y、z方向的自由度,最小输入频率设置为150 kHz,最大输入频率设置为350 kHz,得到如图13(a)所示的频率振幅变化曲线;z方向极板厚度为60 μm 时,x方向响应传感单元在z方向上的谐振频率为146.73 kHz,约束传感单元在x、y方向的自由度,最小输入频率设置为50 kHz,最大输入频率设置为200 kHz,得到如图13(b)所示的频率振幅变化曲线。

图13 x方向响应传感单元的响应频率-振幅变化曲线(极板厚度60 μm)Fig.13 Response frequency-amplitude curve of thex-direction response sensing unit(Plate thickness 60 μm)

由图13(a)可知,振幅最大值在1.549 μm 处,x方向响应传感单元在x方向上的谐振频率为255 kHz,与所模拟值240.5 kHz 偏差为4.37%。由图13(b)可知,振幅最大值为1.222×10-2μm,x方向响应传感单元在z方向上的谐振频率为136.25 kHz,与所模拟值146.73 kHz偏差为4.16%。

分析结果可知,x方向响应传感单元在x方向上的最大振幅值1.594 μm 与传感单元在z方向上的最大振幅值1.222×10-2μm 相差1.58 μm,可见x方向响应传感单元在z方向上振幅与在x方向上的振幅相差较大,故x方向响应传感单元在z方向上输出信号值的大小相比于在x方向上输出信号值的大小影响甚微,结构设计合理。

3.2.3 y 方向响应传感单元的模态分析

为了检测声发射信号在y方向的大小,需要分离出不需要的信号即z方向上检测的声波信号。通过改变y方向响应传感单元的质量或者U 形弹簧的刚度,可以得到具有不同谐振频率的传感单元。本研究中,保持U 形弹簧刚度不变,通过改变y方向响应传感单元在z方向上的极板厚度,可以得到4 个不同响应频段的传感单元。将传感器响应频率范围100 kHz~500 kHz 分为4 个响应频段(100 kHz~200 kHz、200 kHz~300 kHz、300 kHz~400 kHz、400 kHz~500 kHz),不同响应频段分别对应于具有不同极板厚度的y方向响应传感单元,所对应的极板厚度为140 μm、60 μm、30 μm、15 μm。为便于研究,选取响应频段在200 kHz~300 kHz、z方向极板厚度为60 μm 的传感单元进行仿真分析。

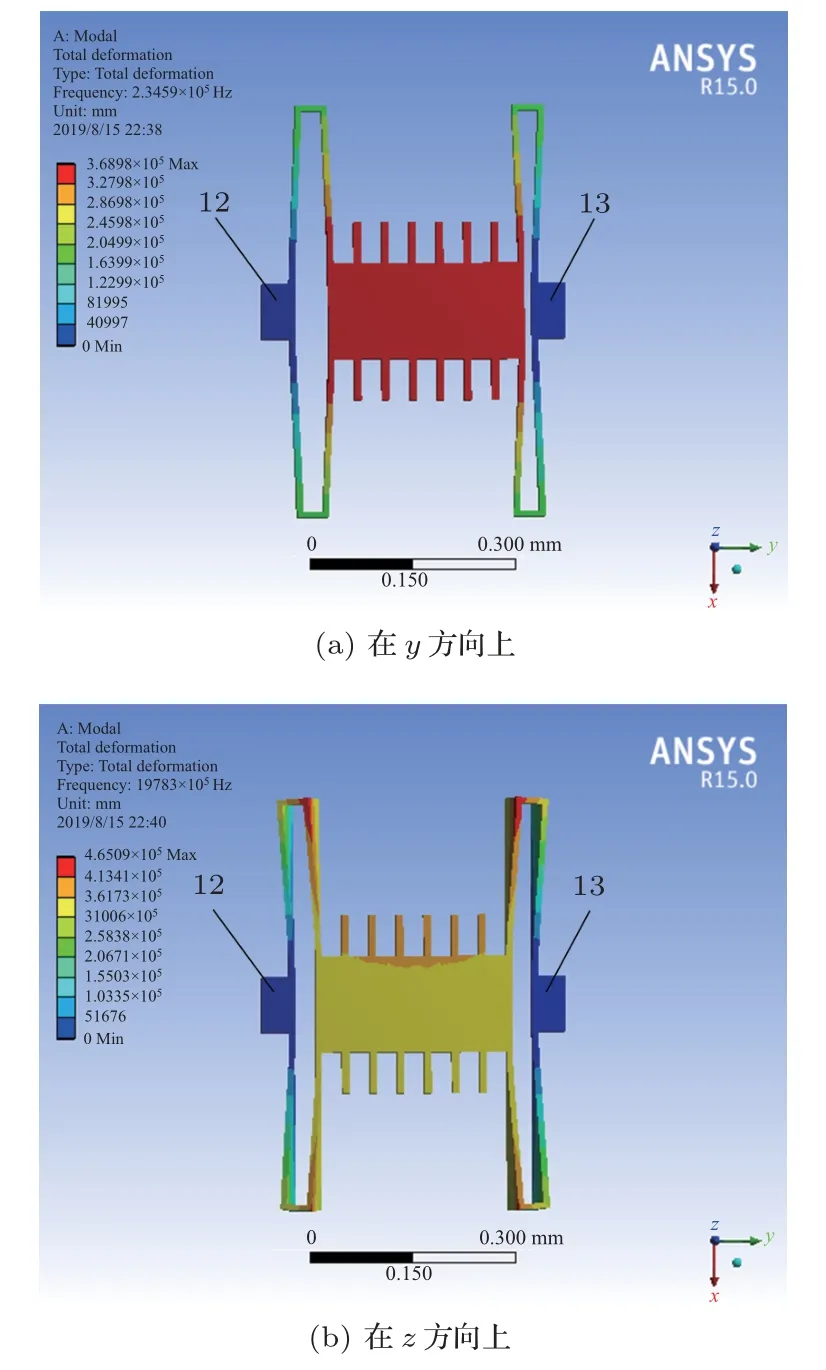

首先,在锚12、锚13处施加固定约束,约束传感单元在x、z方向的自由度,得到传感单元在y方向的一阶振动模态,如图14(a)所示。其次,重复上述操作,约束传感单元在x、y方向的自由度,得到传感单元在z方向的一阶振动模态,如图14(b)所示。所得y方向响应传感单元在y方向上的谐振频率为234.59 kHz,在z方向上的谐振频率为197.83 kHz,两者频率相差值为36.76 kHz。分析结果可知,本研究的y方向响应传感单元可以有效的区分传感单元在y方向和z方向上的响应频率。

图14 y方向响应传感单元一阶振型模态(极板厚度60 μm)Fig.14 The first-order vibration mode of theydirection response sensing unit (Plate thickness 60 μm)

3.2.4 y 方向响应传感单元的谐响应分析

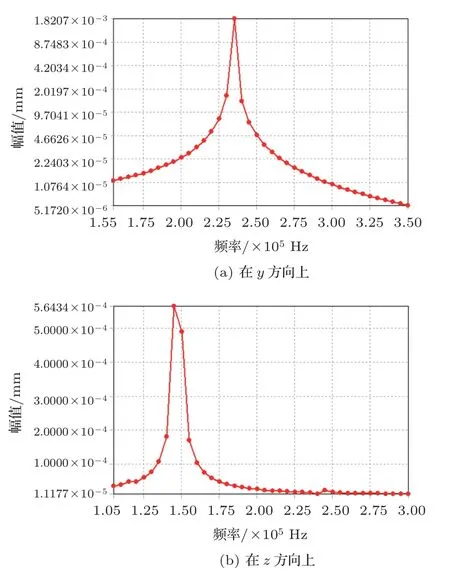

由上文可知,z方向极板厚度为60 μm 时,y方向响应传感单元在y方向上的谐振频率为234.59 kHz,对其进行谐响应分析,约束y方向响应传感单元在x、z方向的自由度,最小输入频率设置为150 kHz,最大频率设置为350 kHz,得到如图15(a)所示的频率振幅变化曲线;z方向极板厚度为60 μm 时,y方向响应传感单元在z方向上的谐振频率为197.83 kHz,约束传感单元在x、y方向的自由度,最小输入频率设置为100 kHz,最大频率设置为300 kHz,得到如图15(b)所示的频率振幅变化曲线。

由图15(a)可知,振幅最大值为1.5487 μm 时,传感单元的谐振频率为255 kHz,与所模拟值234.59 kHz 偏差为20.41 kHz。由图15(b)可知,振幅最大值为5.6434×10-4μm,传感单元的谐振频率为136.25 kHz,与所模拟值197.83 kHz 偏差为61.58 kHz。

分析结果可知,y方向响应传感单元在y方向上的最大振幅值1.5487 μm 与传感单元在z方向上的最大振幅值5.6434×10-4μm相差1.5481 μm,可见y方向响应传感单元在z方向上振幅与在y方向上的振幅相差较大,故y方向响应传感单元在z方向上输出信号值的大小相比于在y方向上输出信号值的大小影响甚微,结构设计合理。

图15 y方向响应传感单元的响应频率-振幅变化曲线(极板厚度60 μm)Fig.15 Response frequency-amplitude curve of they-direction response sensing unit(Plate thickness 60 μm)

4 结论

通过对z方向响应传感单元的设计计算和ANSYS仿真分析,得到以下结论:

(1)所设计的z方向响应传感单元的上极板采用圆形板结构,可以减少制造时的应力集中。极板厚度a= 5 μm 时,在有阻尼状态下,最大变形量为0.299 μm,在传感单元的上下极板可移动间距(1.25 μm)范围内,圆形极板变形幅度合理;

(2)格栅孔上下距离设置为5 μm,左右间距为10 μm,可以保证电容值(40 pF),同时最大化的减少挤压膜阻尼,得到传感单元谐振点处的灵敏度较好(1.43×109/(V·m-1));

(3)在有阻尼状态下,z方向响应传感单元的谐振频率为251.11 kHz,在所需响应频段范围内;在无阻尼状态下,z方向响应传感单元的圆形极板边缘变形量较大且变形量比较均匀。

通过对x、y方向响应传感单元的设计和有限元分析,得到以下结论:

(1)U 型弹簧降低了x、y响应传感单元在z方向上的刚度,传感单元的极板厚度为60 μm时,在z方向上获得较小的谐振频率(146.73 kHz、197.83 kHz),相对于在x、y方向可以获得较高的谐振频率(240.5 kHz、234.59 kHz),有效地将所需x、y方向的机械响应与不需要的z方向机械响应隔离开来;

(2)所研究的x、y方向响应传感单元的芯片面积很小(4.1 mm×5.3 mm×1 mm),灵敏度高、抗干扰能力强、稳定性好、制造简单。