中间法兰电杆半自动焊接工作站的设计

2020-06-08杜荣来艾尚江斯圣斌何幼根蒋国文

杜荣来,艾尚江,斯圣斌,何幼根,蒋国文

(中建材轻工业自动化研究所有限公司,杭州310015)

随着电网建设的不断发展,对环形混凝土电杆的高度和承载的要求都在不断提高。为了方便安装和运输,在铁路干线、城区和山区等处的供电线路上,法兰盘连接的分段环形混凝土电杆的用量逐步增多[1],因此厂家的生产规模逐步扩大,对产量和质量都提出了较高的要求。目前中间法兰电杆的法兰和钢筋骨架焊接仍以人工焊接为主,工作量大。人工焊接难以保证一致性和质量的稳定性,熟练的焊接工人需求量增大,导致工厂生产成本提高。因此需要在降低成本的同时保证焊接质量,中间法兰电杆半自动焊接工作站应运而生。

中间法兰电杆包括杆体和法兰盘。杆体包括电杆骨架和包裹电杆骨架的混凝土层,电杆骨架包括多根轴向主钢筋及连接轴向主筋的加强筋。焊接时将电杆钢筋骨架与法兰连接圈的外表面焊接,然后浇筑混凝土[2],焊接工作站的主要工作内容就是完成电杆骨架和法兰盘的焊接。工人将法兰盘放入法兰盘夹紧机构进行定位和夹紧,然后控制龙门吊机将钢筋骨架送入焊接工作站,依靠可移动的焊接支撑架支撑,通过钢筋骨架夹紧机构进行定位和夹紧,然后机器人焊接臂根据程序完成焊接,最后将焊接完成的电杆半成品转移。整个过程只需要一个工人完成,减少了人工成本,保证了焊接质量和稳定性。

1 总体设计方案

焊接工作站主要由焊接支撑装置、焊接辅助装置、焊接装置三个部分组成,焊接支撑装置通过螺栓固定在地面上,可以调节高度,用于钢筋骨架支撑及辅助定位,通过横向移动来进行上料、送料及卸料;焊接辅助装置主要用于法兰盘定位和夹紧、钢筋骨架定位和夹紧以及焊接时旋转以配合机器人焊接臂进行定位;焊接装置主体是焊接机器人,通过人工辅助控制完成全部焊接工作,焊接装置也包含必要的防护装置,即防撞栏和焊接防护栏。整个焊接工作站包含1套焊接装置,2套焊接辅助装置以及6套焊接支撑装置,整体布局以焊接装置为中心,左右两侧对称分布。

焊接工作站的布局方便双线操作,只需一个操作工人,将钢筋骨架和法兰盘安放到位后机器人自动进行焊接,与此同时工人可以在另一侧吊放第二套钢筋骨架和法兰盘,待左侧焊接完成后操作机器人进行右侧焊接,然后可以操作吊床将焊接完成的钢筋骨架和法兰盘卸料至半成品区。如此往复作业,提高生产效率,如中间焊接有任何问题都可以暂停调整。焊接机器人需要提前完成焊接路线编制,避免生产时反复调整影响效率。在更换钢筋骨架和法兰盘的规格时,要提前调整好焊接支撑架的高度和法兰盘定位、夹紧部件的安装位置,并设置好机器人焊接参数,避免生产时因准备工作不完善而导致生产停滞。

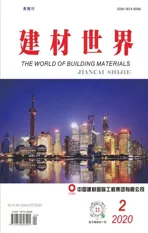

2 焊接支撑装置

焊接支撑装置包括两列直线分布的共6套直线导轨支撑平台,布置生产线时通过化学螺栓将导轨基座固定在提前测量标记好的位置上,导轨基座上焊接有调节板,通过调节螺栓将导轨平面调至水平,并初步调节基座高度。生产时,操作工操作龙门吊机将钢筋骨架吊放到支撑平台上,前端注意留出适当的焊接距离,以免钢筋骨架送入焊接辅助装置时导轨行程不足。然后操作工推动整个支撑平台在直线导轨上移动,将钢筋骨架送入焊接定位装置内进行焊接。支撑平台上与钢筋骨架接触的是两个滚轮,如卡爪卡不到位可旋转钢筋骨架进行调整。支撑平台可以通过丝杆升降减速机调整高度,通过直线导轨移动位置,作为焊接前和焊接后的辅助设备,支撑架如图1所示。

这部分装置结构较为简单,维护也比较方便。安装时注意基座整体与地面水平,并保证同一列三个支撑平台处于同一直线位置上,防止钢筋骨架错位。同时注意两个支撑导轮的轴承润滑维护,避免焊接时钢筋骨架转动卡滞。在吊放钢筋骨架时先将同一列的支撑平台通过丝杆升降机调整至高度基本相同,吊放钢筋骨架后调整高度使钢筋骨架中心基本与焊接辅助装置中心对正,然后推动平台将钢筋骨架送入焊接辅助装置进行焊接。

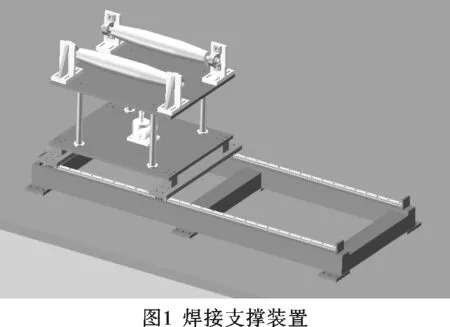

3 焊接辅助装置

焊接辅助装置包含钢筋骨架定位夹紧装置和法兰盘定位夹紧装置。法兰盘定位夹紧装置通过一个连接座与减速机固定,减速机通过减速机固定座固定在安装基座上,后部连接伺服电机,由伺服电机驱动旋转。法兰盘定位夹紧装置通过3根撑杆与钢筋骨架定位夹紧装置相连,装配时要保证两个固定盘中心对正(允许有一定的误差),生产时法兰盘定位夹紧装置和钢筋骨架定位夹紧装置同步转动进行焊接,结构如图2 所示。由于整个产品焊接工艺的要求,转动的精度及速度要求都不是特别高,所以用了开环伺服系统,控制简单,容易操作[3],如果有需要也可以升级为闭环控制。定位夹紧采用了气动装置,成本较低,对环境适应性强,依靠气动控制就能完成快速定位和夹紧[4]。法兰盘定位夹紧装置下设置有一个轴承支撑架,用于装置的辅助支撑,同时可以用于焊接回路连接。

焊接辅助装置是整个焊接工作站的第二核心,虽然机械结构简单,但是仍有许多要注意的地方。安装时基座不能直接安装在地面上,要有一个底座,也需要用水平仪测试基座平面是否与底面水平,这影响到钢筋骨架和法兰盘的焊接质量,基座固定后还需要确定法兰盘固定装置的安装盘平面是否与底面垂直(允许有小角度误差),避免因安装不到位导致生产出的半成品质量不达标。底部的轴承支撑架用于辅助支撑,因装置旋转需要,有两个轴承与法兰盘定位夹紧装置接触,底部与焊机接地端相连保证焊接回路,该支撑装置是为了分担减速机所受的剪切力,减缓因前端过重而产生的角度变化,延长装置的使用寿命。

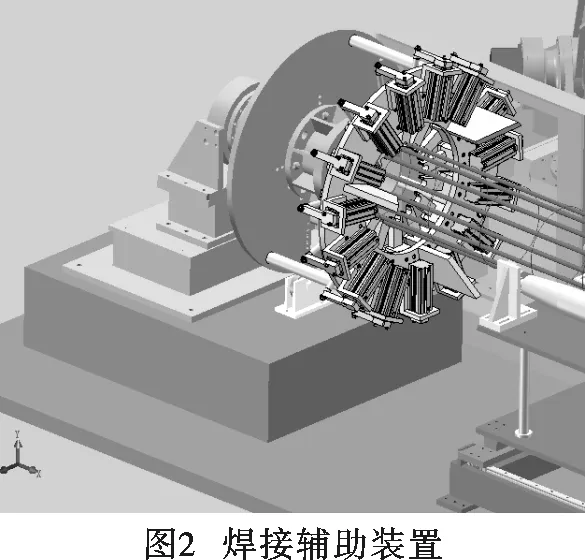

3.1钢筋骨架定位夹紧装置

该部分由一个圆盘上均匀分布15个(或者18个,由钢筋骨架规格决定)气动卡爪组件,圆盘分大小两种规格(依据钢筋骨架是18根还是15根确定),卡爪前端是V 形槽,可以夹紧不同粗细规格的钢筋,卡爪由气缸带动可以实现对钢筋骨架的定位及夹紧,结构如图3所示。钢筋骨架经由工人操作送入装置中,通过伸出部分卡爪进行预定位,工人调整好钢筋骨架位置后全部卡爪伸出夹紧,焊接时随同法兰盘夹紧装置同步转动,焊接完成后复位取出焊接半成品。

这一装置依靠气缸带动卡爪,气缸行程较长,正常状态下气缸全部是收回状态,在送入钢筋骨架后通过旋钮控制一次定位,人工调节钢筋骨架位置,使部分卡爪先将钢筋骨架卡主,然后伸出全部卡爪进行二次夹紧,这一部分对钢筋骨架的焊接质量有一定的要求,如果钢筋骨架圆周均布误差较大则会导致部分卡爪卡不到钢筋上,所以钢筋骨架的焊接质量也需要保证,不过卡爪定位比较灵活,个别焊接较小的偏差可以通过人工撬动进入卡爪V 形槽内,只要保证全部钢筋对应卡入V 形槽内,焊接时就能保证钢筋在法兰盘上的均布。

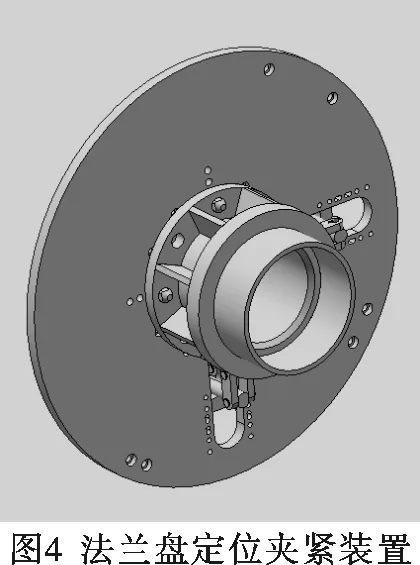

3.2 法兰盘定位夹紧装置

该部分由安装盘、法兰定位柱销和气缸夹爪组成。通过将法兰盘底部孔与法兰定位柱销配合完成法兰盘定位。通过气缸夹爪夹紧法兰盘,在安装盘上设有不同规格的安装孔位。通过变更柱销与夹爪安装位置来适应不同尺寸规格的法兰盘。与钢筋骨架定位夹紧装置的支撑杆位置也开设了不同孔位,适应不同规格的钢筋骨架焊接。结构如图4所示。

法兰盘的定位固定,两个柱销装配好后在同一圆周上,成90°角,对应法兰盘底面上的孔位,工人需将法兰盘移至两个装置之间,从撑杆留出的空位处将法兰盘底面上的孔对正柱销放置,法兰盘底面紧贴固定盘后按动夹紧按钮,气缸推动夹爪夹紧法兰盘。法兰盘和钢筋骨架的定位夹紧装置通过3根撑杆连接,但是并非均布,根据钢筋骨架定位夹紧装置的规格设有两种安装位置,均在装置的外侧预留出了足够的空位以便放入法兰盘,复位状态下该空位朝向外侧,工作中如果需要调整则需要先复位才有足够的操作空间。

4 焊接装置

目前应用于实际生产中的机器人仍以示教再现型为主,该类机器人对焊接过程中的环境变化和不确定干扰不具有自适应能力[5]。因此,为了更好的满足生产要求,采用了嵌入式系统,它具有小型、专用、易携带、可靠性高的特点,能满足信息的输入和对控制系统的干预等工作[6],便于对焊接工艺进行调整以适应不同的焊接要求。由人工调整焊接工艺,生产时机器人重复工作即可。机器人前方设有必要的防护栏,防止在操作龙门吊机吊放钢筋骨架时与焊接设备相撞,在机器人两侧设有可升降的焊接防护栏,在焊接时可对另一侧的工人做出防护,如图5所示。

焊接机器人可以根据具体的使用环境选择具体的操控方式,工人在操作机器人之前需要经过培训。机器人需要定期维护,关注焊接质量,及时对焊接工艺进行调整改进。因机器人的焊接重复性比较好,焊接的质量基本稳定,如有焊接质量问题也容易查找原因。

5 设备调试与控制

整个焊接工作站硬件包含机械和电气控制部分。机械部分包含上述的三块主要设备,在使用时因需要龙门吊机吊放钢筋骨架,对工人的安全意识一定要培训到位,操作时周围不允许其他人走动,避免发生意外。同时工人对整套装置的可操作部位也需要了解,使用前检查焊接工作站机械装置状态,由专人检查电气控制部分状态,确认状况良好后再进行调试工作。调试工作从头到尾进行,从焊接辅助装置开始调试,包括确认基座水平;确认固定盘与地面垂直;确定柱销固定牢固;确保夹爪缩回角度足够大(夹爪缩回角度较小时法兰盘无法放到位);确认钢筋卡爪润滑良好,伸缩不卡滞;确认钢筋卡爪伸缩到位;确定支撑架基座水平;确定丝杆升降机正常工作;确定导轮轴承润滑良好,转动灵活;确定直线导轨滑块润滑良好,移动灵活;确定同一列三个支撑装置安装在同一直线上,调整同一列三个支撑平台高度基本相同,机械设备调试工作完成后进行焊接调试。

工作调试需要看好急停按钮,如有意外立即停止工作。工人按生产步骤进行上料、送料,将法兰盘对正柱销放置到法兰盘定位夹紧装置内,按下按钮控制伸出夹爪夹紧,吊放钢筋骨架时注意安全,吊放到支撑平台上之后,调整高度使钢筋骨架中心基本与焊接辅助装置的中心对正,再将钢筋骨架送入焊接辅助装置内,旋转并推动钢筋骨架使法兰盘焊接位进入钢筋骨架内,转动旋钮进行一次定位,如有偏离可用撬棒将钢筋推入卡爪,定位完成后继续转动旋钮进行二次夹紧,检查确保每一根钢筋都卡入卡爪内,完成上料送料工作。工人继续操作控制焊接机器人进行焊接,按照预设好的路线进行焊接,中间通过暂停机器人检查焊接质量,也可以在焊接过程中通过防护镜观察焊接情况。焊接完成后松开夹爪,缩回卡爪,拉出焊接半成品,检查焊接位置,如有不合格则进行人工补焊,并分析原因,如果是机器人焊接不到位则调整焊接程序,如果是因为焊接工艺问题则进行改进,确认无误后则可投入生产。

电气控制部分主要包含伺服电机旋转控制、气动系统控制和机器人控制。气动系统控制因全部由人工操作,可以独立。焊接时伺服电机控制旋转变更焊接位置,所以要与焊接机器人控制系统配合。机器人控制采用嵌入式控制系统,人工调整好焊接路线后自动运行。控制系统可以根据需求进行改进与升级。

6 结 语

中间法兰电杆半自动焊接工作站是工厂走向自动化生产的重要一步,它减轻了对专业焊接工人技能水平的依赖,降低了人工焊接经验对质量的影响,通过机器人焊接能保证稳定的焊接质量,减少了人工成本。可以通过对机器人焊接的检测和观察,对焊接工艺进行改进,提高产品质量,并可以通过对硬件的改进和控制系统的升级实现更多功能。工厂生产的自动化、智能化作为未来相当长一段时间的发展趋势,类似的自动和半自动生产线将会越来越多,功能也会越来越丰富。