复掺GO 与钢纤维对UHPC性能的影响研究

2020-06-08俞韶秋李国锋罗绍文马国民

俞韶秋,李国锋,罗绍文,马国民

(云南富龙高速公路建设指挥部,昆明650032)

一直以来,耐久性都是限制水泥基材料在高腐蚀环境下服役寿命的一个重要因素。混凝土的耐久性失效会对经济建设和生态环境的保护产生负面影响,情况严重时还可能会威胁到国家和人民的安全[1]。超高性能混凝土(UHPC)自出现以来,凭借超高的强度、韧性以及十分出色的耐久性能,成为了建筑材料领域的关注热点。根据现有的研究进展以及国内原材料的实际情况,宜选用52.5级水泥、活性较高的硅灰、超细矿粉等掺合料、高效减水剂,并采用0.25以下的极低水胶比进行配置,得到的UHPC 具有优异的耐久性能和力学性能。

自GO 诞生以来,其在水泥基材料中的应用一直是研究热点之一。根据现有研究基础,G0的掺入可以增加水泥净浆的流动性;还可以促进水泥水化,细化氢氧化钙晶粒,改善界面过渡区;同时调控水化产物形貌,使得水化过程中产生花朵状晶体,这些晶体在水泥孔隙处形成相互交联的空间结构,从而显著提升水泥基材料的力学性能[2]。

然而关于GO 在水泥基材料中的应用研究主要集中在普通水泥基材料,目前关于GO 对UHPC力学性能、自密实性能以及耐久性的影响研究还较少。该文在超高性能水泥基材料体系中引入GO,研究GO 复掺钢纤维对UHPC强度和自密实性能的影响,旨在满足UHPC自密实性能的前提下,找到GO 和钢纤维最适宜的掺量,并测试复掺GO 与钢纤维对UHPC性能的影响。

1 试 验

1.1 原材料及试样制备

实验采用的原材料包括:OPC CEM I 52.5.N 级普通硅酸盐水泥、超细矿粉、JD-FA2000减水型掺合料、硅灰、钢纤维、氧化石墨烯、石英砂。所制备的超高性能混凝土浆体的水胶比(w/b)均为0.2,胶砂比为1.18∶1。水泥、超细矿粉、硅灰、JD-FA2000减水型掺合料的化学组成如表1所示。其中水泥、超细矿粉、硅灰、JD-FA2000减水型掺合料的平均粒径(D50)分别为8μm,2μm,0.15μm,3μm;钢纤维长度为13 mm,密度为7.8 kg/m3;氧化石墨烯(GO)由苏州碳丰科技生产;石英砂的粒径为0.15~2.36 mm。

表1 胶凝材料化学组成 w/%

1.2 试验配比及测试方法

1)试验配比

为了研究氧化石墨烯及钢纤维对超高性能混凝土力学性能、流动性能、耐久性的影响,试验设计了4组试验,具体的配合比如表2所示。其中,GO、钢纤维的掺入比例均为水泥用量的质量比。

表2 超高性能混凝土的配合比 /g

2)测试方法

力学性能测试参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》,进行砂浆抗压强度的测试。制备的水泥砂浆装入40 mm×40 mm×160 mm 的模具中成型,表面覆盖保鲜膜以防止水分蒸发,放置在环境温度为(20±1)℃室内养护24 h后拆模,然后用保鲜膜密封,置于温度为(20±1)℃,湿度≥98%的环境中养护至规定龄期以备抗压强度测试。抗压强度采用全自动压力机测试,加载速率为50 N/s,每一组配比制备三个试样,测试结果取平均值。

流动性测试试验参照国家标准GB/T 2419—2005的方法进行,将新拌浆体分两次装入截锥圆模(上口直径70 mm,下口直径100 mm,高度60 mm)中,并用捣棒捣压,最后置于跳桌上跳动25次,利用卡尺测量底面相互垂直的两个方向直径,结果取平均值。

耐久性测试包括:抗氯离子渗透性能参照国家标准GB/T50082—2009的RCM 法;UHPC 的干燥收缩性能参照国家标准JC/T 603—2004。抗硫酸盐侵蚀性能参照国家标准JGJ/T193—2009,选用质量浓度为10%的硫酸钠溶液作为侵蚀溶液,将成型的试样分别置于清水、硫酸钠侵蚀溶液,测试其在60 d、105 d、150 d的抗压强度变化,并计算试样的抗蚀系数。抗侵蚀系数K 计算公式如下所示

其中,M 1,M 2分别为试块在清水与侵蚀溶液中的抗压强度。

2 结果与讨论

2.1 抗压强度

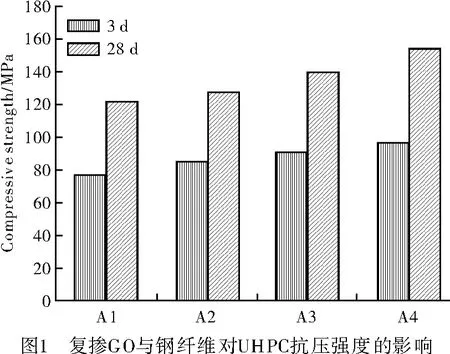

如图1所示,与空白组相比(3 d强度为77.6 MPa,28 d强度为121.9 MPa),单掺0.03%的GO 可以明显提高UHPC 的抗压强度,其中3 d、28 d强度分别增加了9%、5%。原因是因为GO 的掺入将会细化孔径,降低混凝土的孔隙率,增加结构的致密性;同时GO在水泥水化过程中起晶核效应,促进水化产物(Ca(OH)2,C-S-H gel)的生成,并作为模板调控水化产物晶体形貌,形成花朵状晶体,这些花朵状晶体可以在水泥孔隙处形成相互交联的空间结构[3]。复掺0.02%与4.3%的钢纤维可以进一步提高UHPC 的抗压强度,与空白组相比,3 d、28 d 的抗压强度分别增加了17%、14.5%。原因是因为钢纤维的加入能够在水泥基体中形成网状结构,增加硬化水泥浆体的粘结力,减少裂缝,从而提高UHPC 的强度。保持GO 的掺量不变,增加钢纤维的掺量,UHPC 的强度继续增加,28 d的强度达到154 MPa。以上结果说明,GO 复掺钢纤维对超高性能混凝土强度具有更好的增强作用。

2.2 流动度

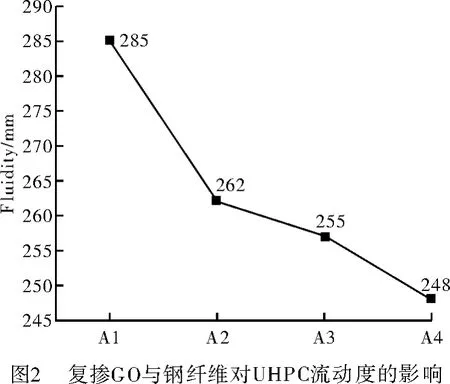

图2为掺入GO 及钢纤维的UHPC 流动度。从图2可以看出,与空白组相比(285 mm),单掺GO 的UHPC流动性明显降低(降低8%)。原因是由于GO 颗粒粒径较小,比表面积较大,它的加入会吸附大量的水分子,减少水泥浆体中自由水的含量,使得浆体的粘度和屈服应力增加,导致浆体流动度降低。另一方面,GO 中含有羟基、环氧基和羧基等活性和亲水性官能团,将会加速水泥凝固,起到增稠促凝的作用,降低浆体的流动性。复掺钢纤维将会继续降低UHPC的流动度,原因是因为纤维的加入会在水泥浆体内部搭接成紧密的网状结构[4],阻碍了浆体的自由流动,造成浆体流动度急剧下降。

2.3 UHPC抗氯离子渗透性能

表3为A1、A2和A3试样的氯离子扩散系数。从表3可以看出,空白组的氯离子扩散系数为2.48×10-13m2/s,具有良好的抗氯离子渗透性能。一方面是因为UHPC采用的水胶比(0.2)较低,而且掺入大量由硅灰、超细矿粉、粉煤灰等组成的混合矿物掺合料,可以填充孔隙,同时火山灰效应可以消耗大量的Ca(OH)2,增加水化产物中C-S-H 凝胶的含量,改善界面过渡区,从而降低内部孔隙率,提高UHPC 抗渗透性。与空白组相比,单掺GO 可以降低UHPC的氯离子扩散系数,提高抗渗性。原因主要是GO 将会细化孔径,降低混凝土的孔隙率,增加结构的致密性;同时GO 在水泥水化过程中起晶核效应,促进Ca(OH)2与C-S-H 的生成。复掺钢纤维进一步降低UHPC氯离子渗透系数,因为钢纤维的加入可以抑制UHPC早期收缩开裂,进一步提高混凝土的密实度,从而降低氯离子渗透系数。

表3 氯离子扩散系数

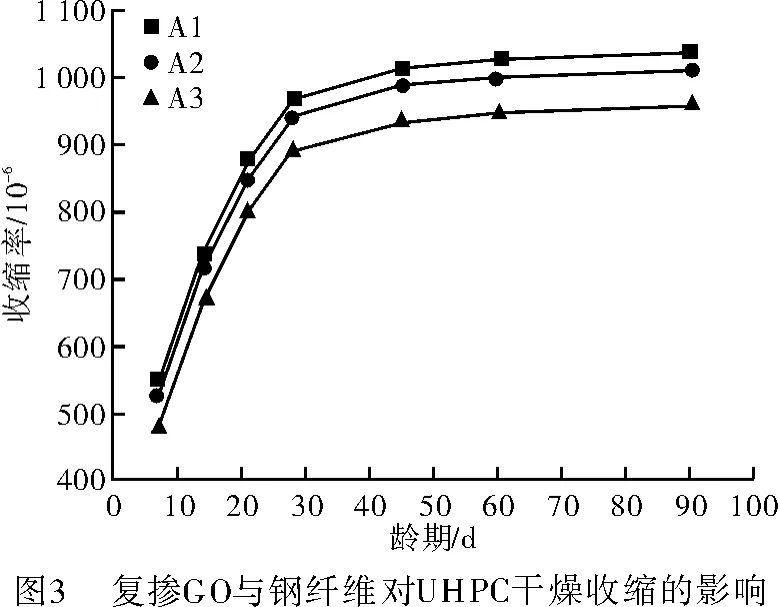

2.4 收缩性能

图3为A1、A2和A3试样的干缩率。从图3中可以看出,28 d之前,三组试样的干缩率均随着龄期的增加呈现近似线性增长,而到28 d之后,试样干缩率增加幅度减小并逐渐趋于平衡,这是因为UHPC 早期水化慢,内部结构不够致密,导致毛细孔中的水分扩散到混凝土表面,然后被蒸发到空气中。随着水化时间的延长,水泥水化程度增加,孔隙率降低,结构致密,毛细孔中水分的扩散被抑制,收缩率降低。相对于空白组,单掺GO 可以降低UHPC的干燥收缩,原因在于GO 的加入细化硬化水泥浆体内部的孔结构,降低孔隙率,增加密实度,从而减少材料内部水分的蒸发。复掺钢纤维进一步降低UHPC 的干燥收缩,这是由于钢纤维可以在UHPC内部形成乱向分布的三维结构,阻碍了材料内部的水分流动,且钢纤维的桥接阻裂作用可以抑制UHPC 收缩[5]。从结果可以得出,GO 复掺钢纤维对抑制UHPC干缩率是有利的。

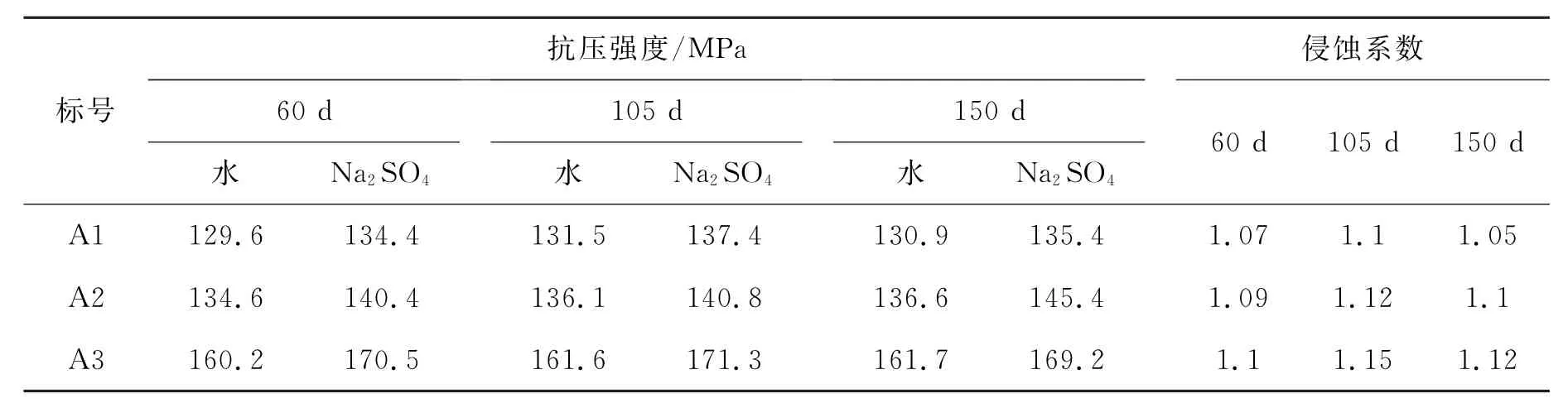

2.5 抗硫酸盐侵蚀性能

A1、A2和A3试样在不同侵蚀介质中的抗压强度、侵蚀系数如表4所示。从表中可以看出,在Na2SO4侵蚀溶液中养护的纯UHPC试样抗压强度随着养护龄期的增加呈现先增长后降低的趋势,但都高于在水中养护的强度,原因是因为Na2SO4的引入可以激发矿粉、硅灰、粉煤灰的火山灰反应,从而产生大量网状C-S-H凝胶,促进强度进一步增加。然而,侵蚀5个月后空白试样强度降低,这是由于溶液中的SO2-4水化产生的Ca(OH)2反应,生成无胶结能力的石膏,导致强度降低。复掺GO 与钢纤维明显提高UHPC在硫酸钠溶液中的抗压强度,并且随着龄期的增加,抗压强度也逐渐增加,在5个月后未出现降低的趋势。结合抗氯离子渗透性试验可知,GO 及钢纤维可以降低混凝土的孔隙率,提高抗渗性,从而抑制了SO2-4的侵入,提高UHPC抗硫酸盐侵蚀。同时,从表4中可以看出,单掺GO、复掺GO 与钢纤维试样的抗蚀系数均高于空白组,表明GO 及钢纤维的掺入对改善UHPC的抗硫酸盐侵蚀性能是有利的。

表4 A1、A2和A3在不同侵蚀介质中的抗压强度和侵蚀系数

3 结 论

a.GO 与钢纤维复掺能够提高UHPC的力学性能,但是会降低浆体的流动度,且随着钢纤维掺量的增加,流动度明显降低。

b.复掺GO 及钢纤维可以提高UHPC抗渗性,降低干燥收缩,提高抗硫酸盐侵蚀能力。