CFBC固硫灰地质聚合物强度性能研究

2020-06-08孙晓坤

孙晓坤,熊 威

(中国矿业大学(北京),北京100083)

循环流化床燃烧(CFBC)技术是一项近20年发展起来的清洁煤燃烧技术。它具有燃料适应性广、燃烧效率高、氮氧化物排放低、低成本石灰石炉内脱硫、负荷调节比大和负荷调节快等突出优点。随着清洁能源技术的推动,循环流化床技术在电厂已日渐普及,产生大量的CFBC固硫灰。CFBC固硫灰是煤在循环流化床锅炉里燃烧后的副产物,其生成温度在700~900℃,比普通粉煤灰(PC粉煤灰)生成温度(1 200~1 400℃)低得多,所以其化学组成、矿物组成、颗粒形貌和物化性能都有很大的不同[1-4]。随着CFBC固硫灰日益增多,其研究和利用变得必要和急迫。地质聚合物(geopolymers)是法国材料科学家Davidovits于20世纪70年代发明的一种无机高分子聚合物[5],其基本成分为铝硅酸盐,基本结构为由[SiO4]和[AlO4]四面体构成的无定形三维网络结构[6]。地质聚合物具有许多突出的优点,如优良的力学性能和耐久性、耐高温、耐酸、可固结重金属离子、低能耗、低有害气体排放等[7,8],为此受到广大科研工作者的重视。国内外已经有大量关于地质聚合物的研究,但大部分都是以普通粉煤灰或矿渣等固体废弃物作为胶凝材料[9,10],以CFBC固硫灰为胶凝材料的研究直到2005年左右才开始,国内更少。因此,为了推广CFBC固硫灰作为地质聚合物胶凝材料的大量应用。该文以100%CFBC固硫灰为胶凝材料,采用碱激发方法,系统研究了不同条件对CFBC固硫灰地质聚合物强度的影响,为CFBC固硫灰作为地质聚合物胶凝材料的应用提供了有效的数据理论基础,为其进一步的研究提供了依据。

1 实验材料与方法

1.1 原材料

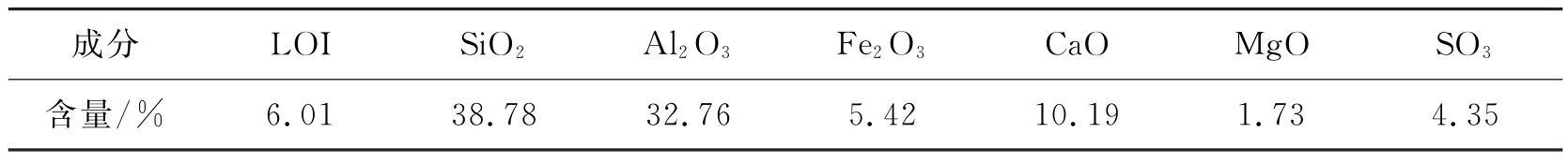

原材料是山西平朔煤矸石电厂分选出的中径9μm 的CFBC 固硫灰,碱激发剂为模数3.3的水玻璃和NaOH 溶液。表1是CFBC固硫灰的化学组成:表2是原材料的物理性能。

表1 CFBC固硫灰化学组成

表2 CFBC固硫灰物理性能

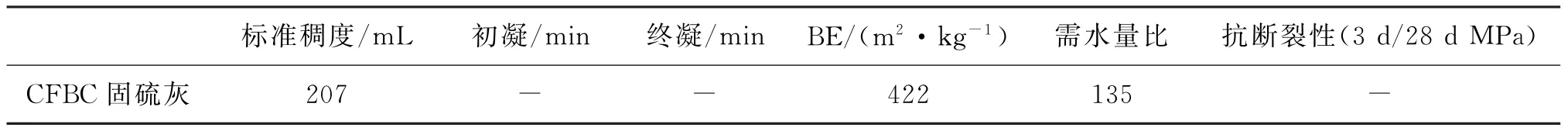

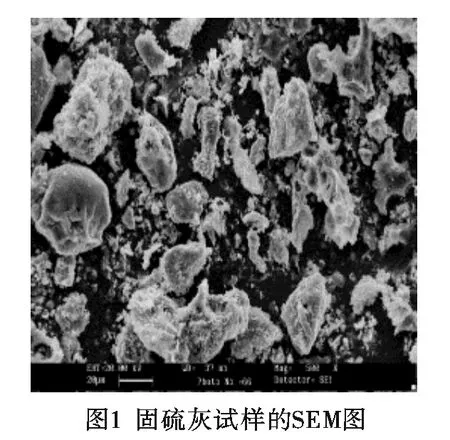

由于试样CFBC固硫灰标稠和需水量比太大,该电厂固硫灰烧成温度在750~850 ℃,很多性能与普通粉煤灰有很大不同。通过SEM,对普通标准2级粉煤灰和试样CFBC固硫灰作了对比分析,见图1、图2。

由图1可以看出,固硫灰试样颗粒基本没有成球,整体为多孔片状物;图2可以看出2级粉煤灰颗粒大多为大小不等的球体,对比两者可知固硫灰试样需水量大的根本原因是其成型为多孔片状物。

激光粒度分析仪得到CFBC固硫灰粒径分布如下:

中位径:8.428μm;体积平均径:13.01μm;面积平均径:4.585μm;遮光率:12.33%;跨度:3.393;平均径:1.841μm;比表面积:422.0 m2/kg;拟合残差:1.055%。

由图3可知,CFBC固硫灰粒度分布曲线相对较陡峭,粒度分布范围较密集,30μm 以下约占90%,中位径为约8μm,比表面积较大。

1.2 实验方法

CFBC固硫灰的水泥胶砂强度测定方法按照GB/T 17671—1999《水泥胶砂强度检验方法》进行,试块尺寸采用100 mm×100 mm×100 mm。

2 实验结果和分析

2.1 水玻璃模数和激发剂碱含量对强度的影响

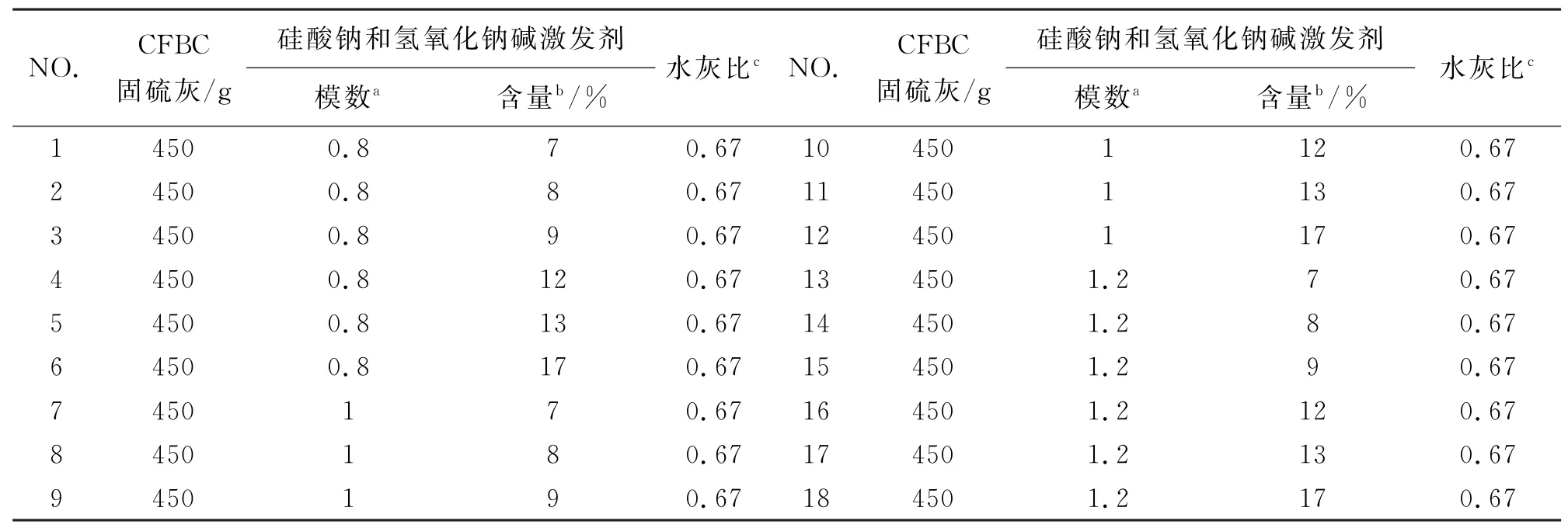

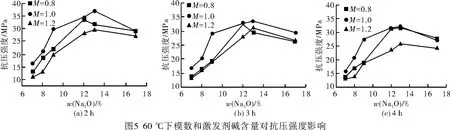

取CFBC灰450 g,模数为0.8、1、1.2,激发剂含碱量(Na2O 质量)分别为7%、8%、9%、12%、13%、17%,水灰比为0.67(CFBC 灰需水量大),设计试验如表3所示。分别测定23 ℃条件下1 d、3 d、7 d和60 ℃条件下2 h、3 h、4 h试块的抗压强度。

表3 试验设计表

实验结果如图4、图5所示。图4、图5表明23 ℃和60 ℃下,模数1的强度整体水平明显高于模数0.8和1.2;在23 ℃条件下,模数0.8、1、1.2时,随着激发剂碱含量的增大,强度均有上升趋势,且随养护时间增加,强度提高,但当模数为0.8,激发剂碱含量由12%增加到13%时,3 d和7 d强度会略有下降;随激发剂碱含量由7%升到12%,强度随之大幅提高,尤其是7%~9%强度提高更快,由12%~17%,强度变化缓慢,上下有略微波动;60℃养护,当激发剂碱含量为7%~13%时与23℃下强度趋势大致相同,而其明显区别是当激发剂碱含量为13%~17%,其强度有明显下降趋势,且随养护时间增加,其强度整体水平有所下降。

2.2 养护温度和碱液陈化温度对强度的影响

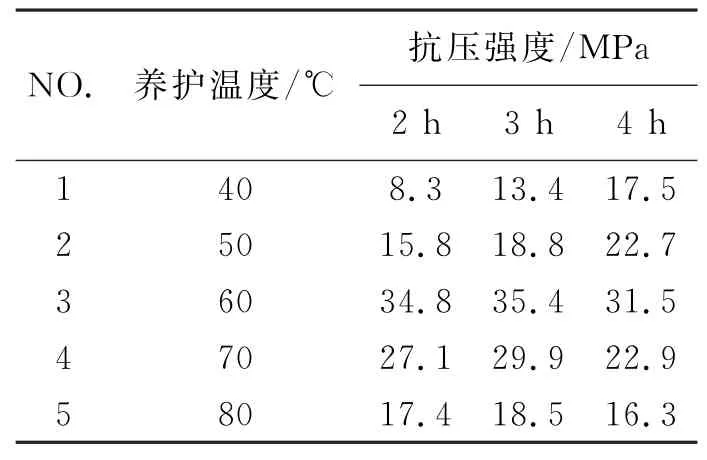

激发剂碱含量为12%,模数为1,碱液陈化温度为23 ℃,养护温度分别为40 ℃、50 ℃、60 ℃、70 ℃、80 ℃,水灰比0.67,分别各养护2 h、3 h、4 h,测试试块抗压强度,实验结果如表4所示。

由表4可知,随养护温度(40~80 ℃)的升高,养护2 h、3 h、4 h,强度先增大后减小,且在养护温度为60 ℃时出现最大值。

表4 养护温度(40~80 ℃)对强度的影响

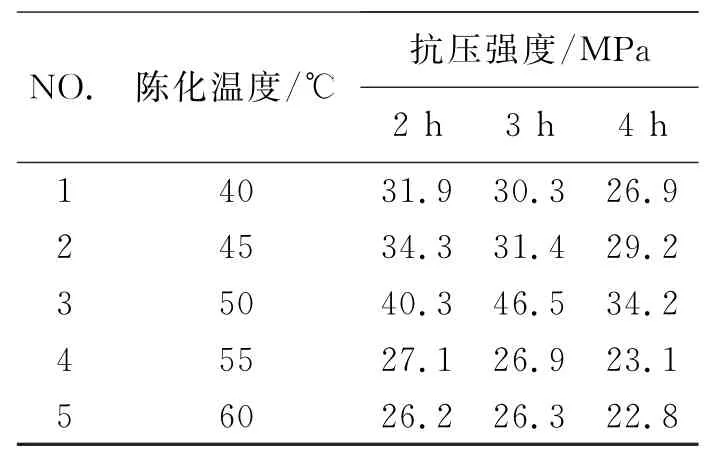

激发剂碱含量为12%,模数为1,养护温度为60 ℃,激发剂的陈化温度分别为40 ℃、45 ℃、50 ℃、55 ℃、60 ℃,水灰比0.67,分别各养护2 h、3 h、4 h,测试试块抗压强度,实验结果如表5所示。

表5 激发剂陈化温度对强度的影响

由表5可知,随激发剂陈化温度(40~60 ℃)的升高,60 ℃养护2 h、3 h、4 h,强度先增大后减小,且在陈化温度为50 ℃时出现最大值。

3 结 论

a.激发剂模数和碱含量对CFBC固硫灰地质聚合物强度影响明显,文中当碱激发剂模数为1时,其他条件相同,强度有最大值;激发剂碱含量由7%提高到12%,强度随之大幅提高,再提高激发剂碱含量(13%~17%),强度变化不明显,且在高温养护60 ℃时,强度反而明显下降。

b.养护温度和激发剂陈化温度和CFBC固硫灰地质聚合物强度不是简单的正相关关系,而是随着其温度的提高,强度先增大,后减小,且在某一温度取得最大值;室温养护时,强度随养护时间增加而增大;高温养护60 ℃时,养护达到一定时间后,强度随养护时间的增加反而减小,且在某一养护时间处有最大值。

c.由CFBC固硫灰的形貌特征决定其地质聚合物试块水灰比很大(0.67),这很大程度制约了其强度的发展,故减小CFBC固硫灰的需水量成了优化其性能和适应性的重要途径。有两种方法可参考:(1)从物理形貌出发,改变其颗粒粒度和形貌来减小需水量,如适当粉磨;(2)从化学方向出发,开发合适的CFBC 固硫灰减水剂,减小其需水量。从节能高效方面考虑,减水剂的开发更优。