机器视觉检测定位与非接触寻找焊缝的实现

2020-06-08曾文瑜邹昊

曾文瑜,邹昊

(九江职业大学机电工程学院,江西 九江 332000)

0引言

“工业4.0”时代背景下,“中国制造2025”战略逐步实施,“数字化赋能”带动制造业自动化产业市场不断增长,涌现出一批以“机器”代替“人力”的先进制造产业,大大提升了行业水平,这其中,机器视觉检测技术充当了生产的“火眼金睛”角色,作为自动化生产中的“慧眼”,突出的优点是检测速度快、精确度高。目前,机器视觉技术主要应用于产品缺陷的检测,若能有效应用于非接触寻找焊缝领域,必将促进这一行业发展。本文以食品罐马口铁为例,探究机器视觉检测定位与非接触寻找焊缝的实现。

1焊缝检测定位

马口铁即镀锡板,是制罐行业的首选材料,广泛应用于食品罐制造,在罐身制造的工艺中,企业大多采用先将厚度为1mm的马口铁焊接成圆筒,再拓成方形的自动化生产方式,考虑到罐体外部美观性,焊缝必须定位在方罐对角线的正中心位置。因此,如何实现罐体焊缝快速精准定位是值得探究的问题。

1.1焊缝定位方法

目前,焊缝检测定位的方法主要分为两类。一类是接触式的,典型代表是采用角度位移传感器,这是一种当交变磁场经过时产生输出电压脉冲的传感器,因此不需要提供外界电源[1]。在罐身生产线上确定焊缝位于方罐对角线正中心的位置,并安装固定好角度位移传感器,当转台带动圆筒做匀速旋转时,角度位移传感器感应圆筒旋转角度。另一类是非接触式的,典型代表是采用色差传感器,在旋转平台上,匀速旋转圆筒,要寻找到焊缝准确位置,可以通过颜色差别来判断,因为焊缝部分呈现黑色,与圆筒非焊缝部分的颜色差别较大,相当于是在圆筒上做了一条黑色标记,因此,色差传感器就可以通过检测这个标记准确寻找到焊缝位置[2]。

1.2焊缝定位操作中的主要问题

长期以来焊缝定位采用的一些方法,在生产应用中效果并不理想。比如角度位移传感器检测时需要和被测物接触,这就容易受到环境温度的影响,出现探测系统灵敏度不高,感应信号滞后等现象[3]。再比如色差传感器,在识别过程中容易受到物体表面杂质、凹陷等因素干扰,导致出现信号捕捉偏差过大、焊缝定位信号模糊等失误。

2技术方案

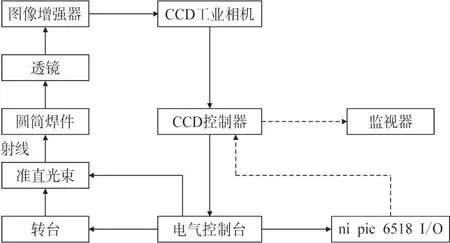

CCD(charge coupled device电荷藕合器)视觉检测技术,其实就是一种通过机器来“看”的检测方法,采用CCD工业相机替代人眼实现检测、追踪、定位、捕捉等功能,具有宽裕的光谱范围、高对比度的分辨力和快捷的响应速度,还可以适应不同工况环境条件[4]。文章研究的是一种基于视觉检测技术的焊缝自动追踪系统,包括机器视觉检测装置、焊缝追踪信号处理机构和焊缝定位信号执行机构。

2.1机器视觉检测装置

基于机器视觉检测的非接触式寻找焊缝装置图如图1所示,采用CCD自动化视觉检测定位系统代替人眼完成检测和判断。

图1基于机器视觉检测的非接触式寻找焊缝装置

该设计方案思路是:首先在焊缝初次定位台,转台带动圆罐转到焊缝定位点附近,并将视频采集器中的焊缝位置信息导入CCD 工业相机。接下来,圆罐被传送到焊缝最终定位台,通过CCD工业相机拍摄圆罐,再将位置信息输入CCD控制器(包括CCD检测定位系统和CCD影像处理系统),由CCD检测定位系统记忆焊缝标记,并将捕获的目标转换为图像信号,继续传送给CCD 影像处理系统分析,自动比对这个标记和焊接标准定位点的距离,然后将特征信息转换为数字信号,输入电气控制台,通过控制转台定位到焊缝精准点,同时由ni pci 6518 I/O卡将焊缝旋转定位的调整角度参数,反馈给CCD控制器,最后将检测结果输出到用户监视器。

2.2焊缝追踪信号处理机构

焊缝追踪信号处理机构的硬件结构如图2 所示。机构主要由3 个部分组成:图像信号转化、图像信号比对以及焊缝位置的获取与信号输出部分。

图像信号转换部分由转台、准直光束(射线)、透镜和图像增强器组成。系统工作时,准直光束垂直放在圆筒焊件的正下方,焊件放在传送台上,当焊件传送到转台位置时,电气控制台指示启动,准直光束(射线)照射圆筒焊件,经透镜转换成可见光的信息载体,再通过图像增强器对可见图像进行光电转换。

图2焊缝追踪信号处理机构硬件结构

图像信号比对以及焊缝位置的获取部分是由CCD工业相机和CCD控制器组成。由CCD工业相机摄取到的焊件图像数据被输入CCD控制器,经过与视频采集卡中的信息进行比对、采样和量化,并重新编码后获得焊缝位置的数字化信息。

信号输出部分是由ni pic 6518 数字I/O卡、CCD控制器和监视器组成。数字化的焊缝位置信息送入ni pic 6518 数字I/O卡后,经CCD控制器直接将检测结果显示在监视器上。

2.3焊缝定位信号执行机构

执行机构的中央枢纽是电气控制台。当接收到CCD 控制器送入的焊缝位置信息后,电气控制台启动转台上的伺服电动机带动转台旋转,当转台带动圆罐焊件在旋转时,制动离合器也跟着旋转,直到焊缝找到后,伺服电动机驱动制动离合器动作,使焊罐准确停止,实现焊缝定位信号的实时执行。

3实现方法

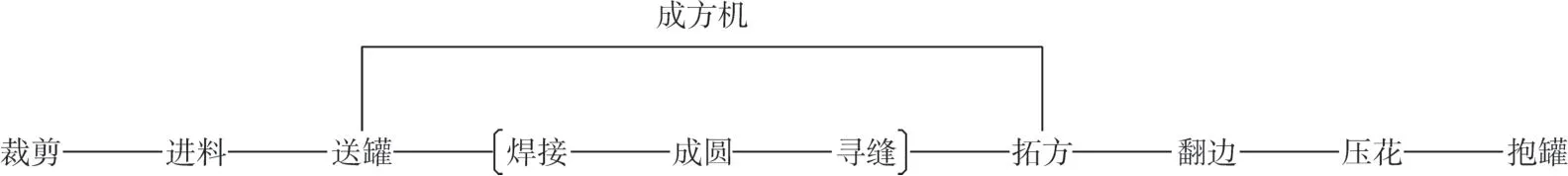

3.1工艺流程

大部分食品罐制造均采用DR马口铁,即二次冷轧超薄马口铁,厚度仅为1mm,其生产线为:罐身制造——罐盖制造——封口,其中罐身制造工艺流程图如图3所示:

图3罐身制造工艺流程

罐身制造生产线上成方机的工艺要求是:既要将焊接罐体由圆形拓成方形,又要保证焊缝的位置在罐边对角的正中位置。所以,在工艺流程设计中,首先考虑将罐身的焊缝位置找正,并固定后,再通过拓方工位,拓方的工作是由两个扩张块完成,在自动传送条件下,自动传送中间继电器得电,定位阀得电常闭,传送电机动作。然后检测罐身是否送到转台平面位,到位后罐身被阻挡杆定位,使罐身位置正确,然后是圆盘抬升,旋转检测焊缝等动作,焊缝正中位置捕捉到后放下,接着将圆罐送到拓方工位中,扩张块向外扩张,使圆罐变成方罐,最后将罐身运送出成方机到下一工序,完成拓方工作。

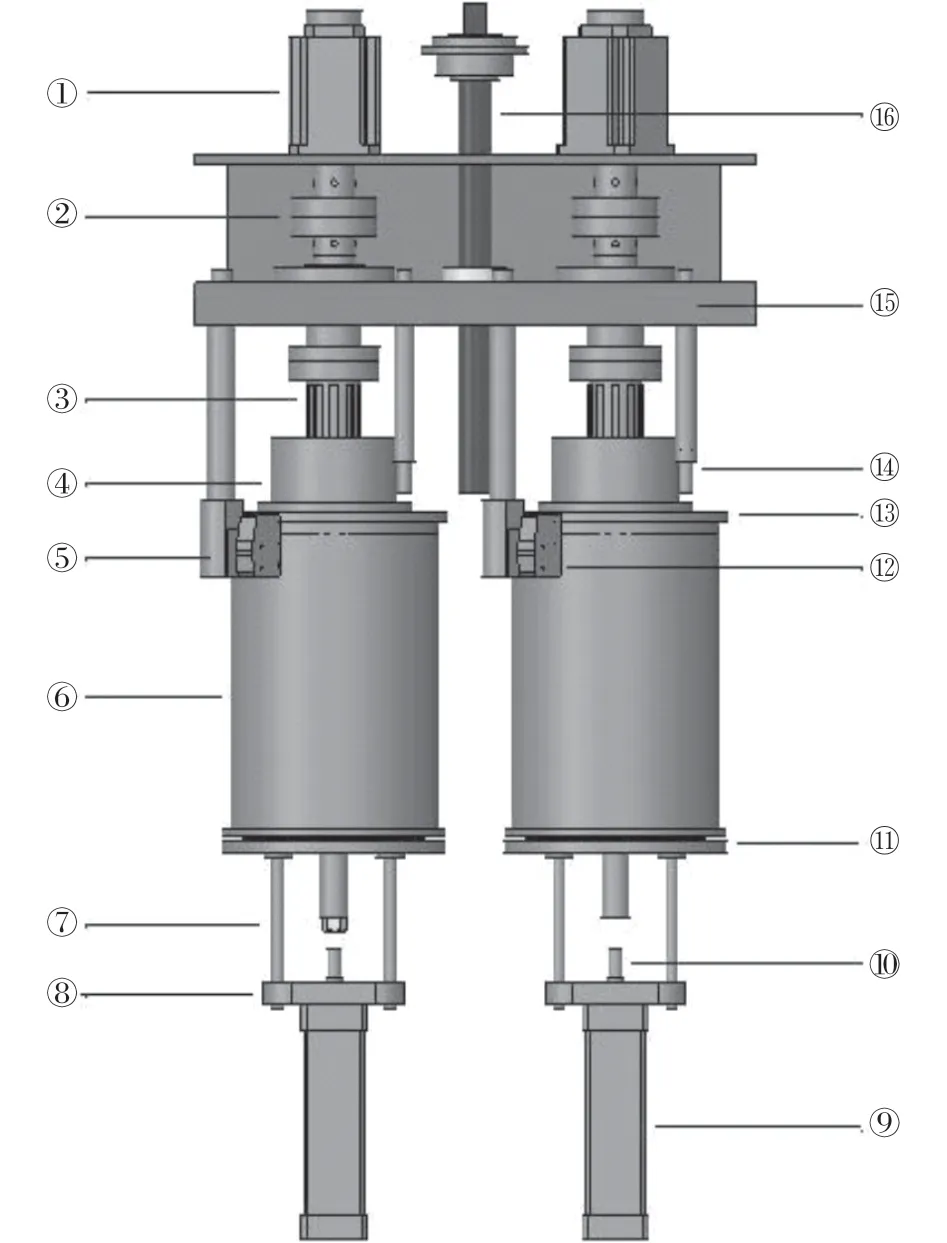

3.2非接触寻找焊缝的运行方式

工位整体装配如图4 所示。送罐采用电动推杆和阻挡杆,实现了将罐件推至焊缝定位工位,并阻挡在旋转台面中心位置;旋转台面的上升下降采用液压气缸控制,当定位头碰到进给开关时,抬升动作停止,保证了冲程范围的有效性和抬升速度的平稳性;传送平台的动力驱动采用Y 型电机、飞轮构件、皮带传动,并使用离合器、偏心轴加载,以维持传送台的速度平稳、生产工序持续进行;定位头的旋转采用高精度定位系统(伺服驱动器)控制, 通过伺服电机带动定位头下的焊件旋转到精准位置,实现非接触寻找焊缝。

图4非接触寻找焊缝工位整体装配

系统工作时,被检测圆罐焊件(表面浅色漫反射)被传送台传至检测工位的旋转台面,旋转台面可在伺服电机的控制下逆时针转动,视频采集器和CCD工业相机被安装在吊臂上,吊臂固定在竖臂上,竖臂固定在支架台上,固定进给开关的直杆与水平定位头平面正交。在圆罐焊件的焊缝定位过程中,CCD控制系统负责信号检测、处理、转换和执行全过程。先由视觉传感器不断检测有关焊缝中心位置的信息,接着是图像信息处理系统对偏差信息进行处理,并计算得出焊缝的中心位置与定位点的坐标距离,后转换为控制信号输出,执行机构根据得到的控制信号产生所需转动角度,实现焊缝的实时跟踪定位。

3.3对不同焊缝位置捕捉的控制方式

为实现对不同焊缝位置快速精准的捕捉,电气控制台的控制机构以PLC技术为核心,采用PLC程序控制视觉成像无损检测和伺服马达驱动,通过连续检测有关焊缝中心位置,经信息处理机构对偏差信息进行处理,确保对伺服马达进行位置、速度和力矩三种方式控制,以实现高精度的传动系统定位。

4结论

基于机器视觉图像处理技术正在逐步取代传统的焊缝检测方法[5]。本研究基于机器视觉检测的非接触式焊缝定位方案,设计了包括机器视觉检测装置、焊缝追踪信号处理机构和焊缝定位信号执行机构在内的焊缝自动追踪系统,用以寻找食品罐马口铁焊缝。系统有效解决了常用的色差传感器或角度位移传感器定位焊接因探测系统灵敏度不高、感应信号滞后等缺陷而严重影响食品罐马口铁质量的问题。与传统的焊缝定位技术相比,提高了产品质量稳定性,有效保证了罐身制造产品的品质。