玉钢3号高炉开炉快速达产实践

2020-06-08苏榆峰黄德才

苏榆峰 黄德才

(玉钢公司)

1 前言

玉钢炼铁厂 3号高炉有效炉容 1 080 m3,于2011年 5月 28日开炉投产,热风炉系统配置 3 座卡鲁金顶燃式热风炉,在生产过程中,热风管道的热风出口及三岔口部位,出现砖衬变形、掉砖、甚至垮塌等现象,造成热风管网产生窜风漏气、局部过热、发红等危险隐患,为消除隐患和进一步提高风温,2018年在原有的基础上新建了1座热风炉。3号高炉热风系统技改搭头及高炉喷涂按计划于 2018年12月 23日14:14进行空料线降料面停炉,仅用10.93 h安全、高效、环保的完成了降料面全过程,历时28天的全系统设备检修工作圆满结束后,于2019年1月20日20:20点火开炉,至1月21日15:33出第一炉铁。由于开炉前准备工作充分,开炉料配料计算准确,加风、捅风口、扩矿批、提负荷的时机选择比较合理,送风后第3天日产量就达到3 011 t,利用系数2.79 t/m3•d,实现了快速达产。

2 开炉前的准备工作

开炉方案是高炉整个开炉过程的基础,科学合理的开炉方案是顺利开炉、快速达产的重要因素。为确保开炉安全顺畅,快速达产达效,炼铁厂组织 技术骨干制定开炉方案,开炉方案的主要内容有:①原燃料准备,开炉配料计算;②能源介质的供应衔接;③各系统的单机实践、联动调试及检查确认方案;④高炉烘炉方案;⑤高炉、热风炉试压检漏方案;⑥炉料质量、数量要求,确定送风风口,装材方案,高炉装料及料面测量、高炉点火送风方案、高炉出渣出铁、高炉达成计划等;⑦开炉应急预案;⑧安全、环保、环卫、消防、医疗救助准备等。

2.1 高炉烘炉

烘炉的主要目的是让已经降低到100 ℃以下的热风管道逐渐升温,以保证耐火材料的安全使用要求;对炉腹与炉缸过渡段找平喷涂的喷涂料、炉顶煤气封罩新喷涂的耐火材料进行烘烤;通过烘炉,将热风炉进行充分的热交换,以促进开炉初期热风炉的风温尽量高;通过烘炉的实施,对相关设备系统进行热负荷试车,以便高炉点火后安全稳定生产。主要工作有:①铁口泥包制作及铁口煤气导管安装。②煤气导管用孔径Φ140 mm的无缝管制作,圆周方向钻Φ30 mm孔20个,两排,夹角60°,管长8 m,从铁口伸入炉内4.5 m;导出管与铁口的间隙捣打料封严。③准备烘炉导管10根。导管内径为Φ120 mm的无缝管,为“Γ”型,两端为喇叭口,水平长度: 1.0 m 10件,垂直高度约3 m,导管在风口一端的喇叭口紧抵风口小套,喇叭口与小套的间隙用石棉绳封严,炉底端距地面约800 mm并用支架支撑。④安装两支烘炉热电偶,分别位于炉内两个铁口前方200 mm处,量程0~800 ℃,温度在中控室显示。⑤在顶压一次取样口处安装废气湿度取样管(φ25×300钢管、DN25截止阀一个、0~120 KPa压力表一个);⑥烘炉时间为3天,烘炉曲线的温度控制以热风温度为准,烘炉风量的控制除保证风温稳定和顶温可控(齿轮箱温度低于60 ℃),同时兼顾风速,顶温控制在300 ℃以内,正常烘炉时入炉风量保持在1 000 m3/min左右,最大不能超过1 200 m3/min,顶温超过规定要求后,应逐渐减小风量。入炉风温在400 ℃保温阶段,炉顶温度长时间低于300 ℃,则可以适当提高入炉风温(每次增加风温幅度不大于50 ℃),但最高入炉风温不得高于600 ℃。

2.2 高炉热风炉试压检漏

检漏试压是高炉开炉前对整个系统进行的一次最接近实际工况的试验, 也是对检修质量的一次检验,由于试压过程中较易出现安全事故,这就要求对检漏试压工作要做好精心准备,严密组织,合理分工。

2.3 设备联动试车

较强的设备稳定性,设备状态对高炉生产组织至关重要,良好的设备性能是高炉快速达产的物质基础,在设备安装调试过程中,3号高炉组织生产设备人员动态跟踪管理,并在开炉前对设备进行了充分试运转,将设备性能调整到最佳状态,不仅保证了设备性能,而且锻炼的生产人员操作技能和事故处理能力,增强了设备维护的针对性与有效性。

2.4 开炉配料计算

开炉配料计算是整个开炉过程的基础和关键,开炉料影响着炉况,合理的开炉料,可以保证渣铁的流动性和料柱的透气性,合适的炉渣成分还有利于渣皮的形成,保护高炉内衬。本次开炉配料计算的基础条件为:全炉焦比2.7 t/t,正常料焦比0.8 t/t,生铁硅含量预定为4.0 %,矿批12 t,空焦、正常料碱度1.0,溶剂使用白云石,干熄焦与师宗焦比例1:1,矿石使用烧结矿、昆钢球和红山块,原料条件见表1。经计算,焦批5.82 t,装料总数100批,其中净焦43批,空焦27批,正常料30批,每批空焦组成为:5.82 t焦炭+1.50 t白云石,每批正常料矿石组成为:烧结矿62 %+昆钢球22 %+红山块16 %。

表1 玉钢3号高炉开炉原料条件

2.5 高炉装料及料面测量

结合玉钢以往的开炉经验,在炉缸底部先装入旧枕木,待旧枕木装完后,使用其他木材。当木柴堆放到风口下沿后,从炉内将需要堵死的风口小套用有水炮泥堵死,然后使用小直径木材立放于炉缸圆周,以保护风口中小套,装完木柴后第1~38批装净焦,第39~48批按1批空焦和1批净料交叉装入,第49~63批装空焦,剩余的7批空焦从第64批开始每隔1批正常料装入2批空焦,第75~93批装正常料,第93批装完料线7.2 m,剩余7批正常料控顶温,装料的实际料线与计算相符。装料过程中采用激光网格法测定焦炭、矿石的料流轨迹,用激光扫描仪测量料面形状。料流轨迹和料面形状的测定,为开炉后上部调剂提供有效参考[1]。

2.6 确定送风风口

玉钢3号高炉共20个风口,年检前有15个直径115 mm和5个直径110 mm的风口,年检全部更换为直径115 mm的风口。从送风前期的风速、鼓风动能、料面形状、形成较好的初始煤气流分布和安全等因素综合考虑,本次开炉选择堵2#、12#、4#、14#、5#、16#、7#、17#、9#、19#共10个风口,开3#、6#、8#、13#、15#、18#和东、西铁口上方的1#、20#、10#、11#共10个风口,进风面积0.104 m2。

3 开炉操作

3.1 点火送风

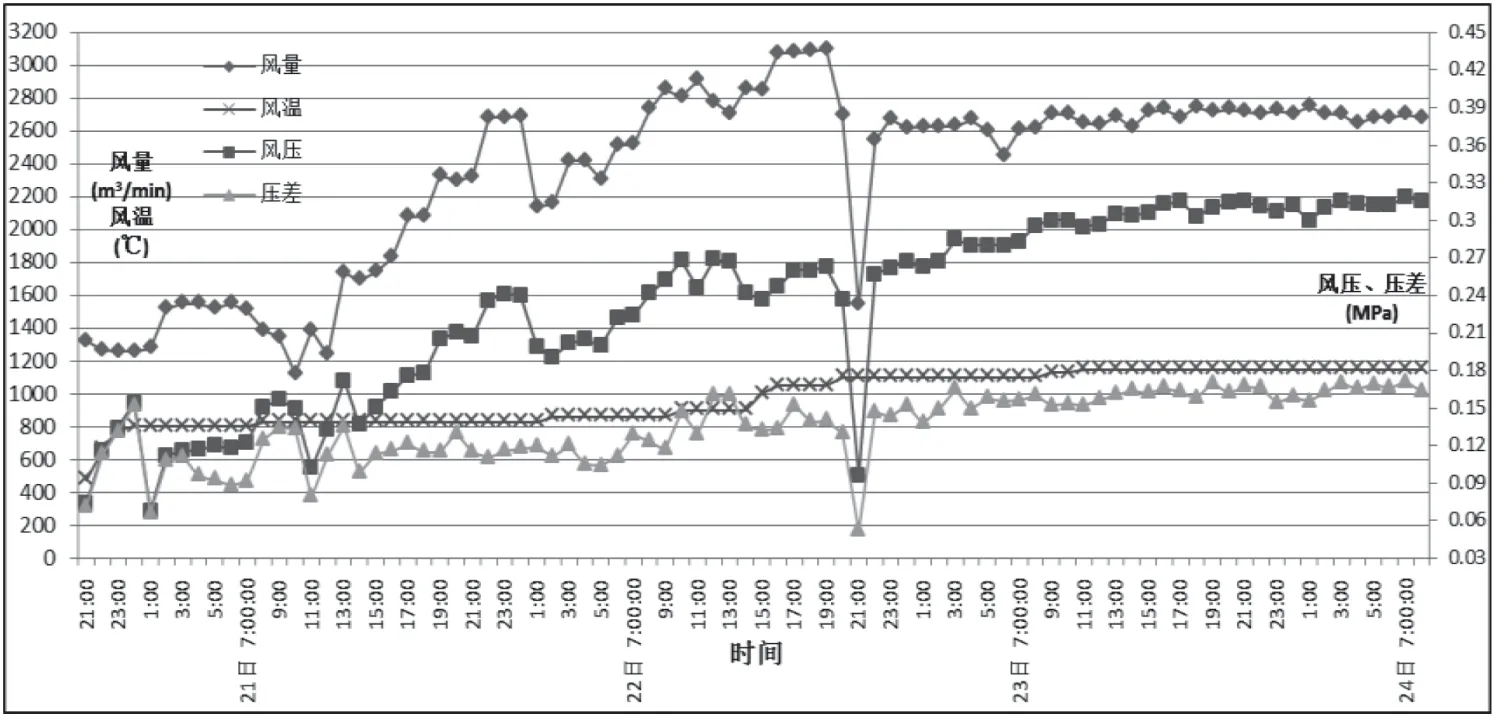

具备点火送风条件,按计划1月20日20:20点火送风,送风风量700 m3/min,风压0.074 MPa, 初始风温478 ℃,送风25 min后,所开风口全部明亮,逐步加风将风量维持在1 250 m3/min左右,风压逐步增至0.154 MPa。21日0:00风温由478 ℃逐步加至800 ℃,0:59座料一次,料线由7.2 m崩至10.0 m,2:32加空料焦11.64 t, 2:40料动,风压风量逐步平稳,炉况趋于稳定顺行,为进一步加风创造了条件,逐步加风至1 548 m3/min,风压0.118 MPa, 4:00引煤气,5:34西铁口有少量的渣铁流出,推测是炉缸内未清理干净的残渣铁融化流出,打少量堵泥将西口堵上,7:15风温加至830 ℃,9:14憋压,减风至1 101 m3/min, 风压0.153 MPa,送风后部分送风参数变化情况见图1。10:47崩料,料线由5.2 m崩至9.0 m,空料加焦11.64 m,13:07悬料,料线6.5 m,13:42料线崩至8.3 m。

图1 送风后部分送风参数变化情况

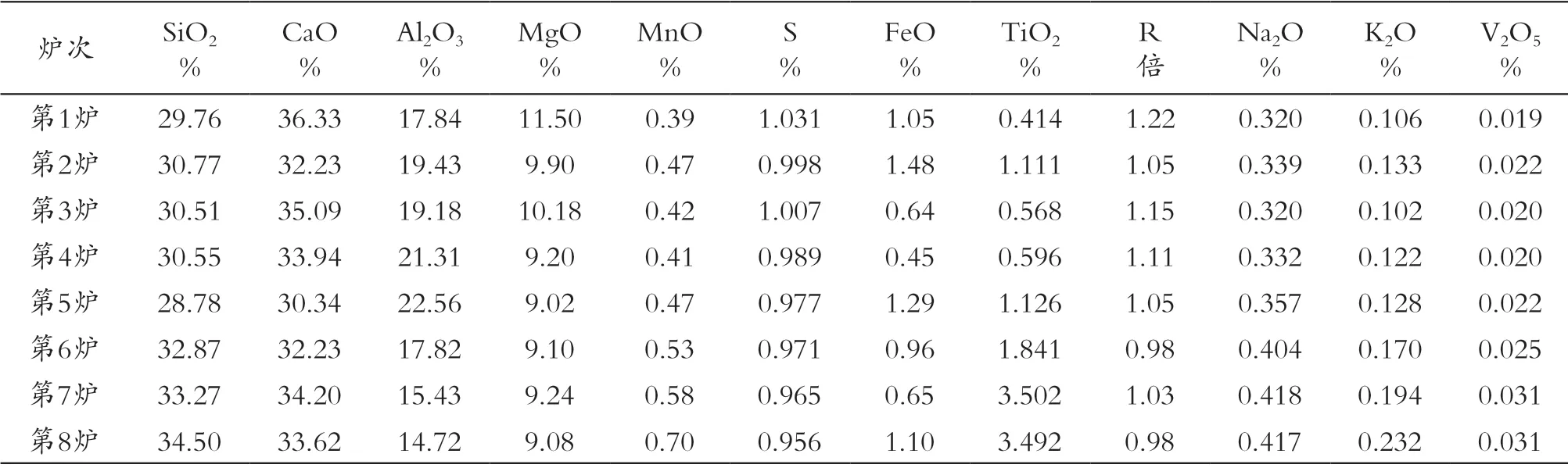

3.2 渣铁排放

根据入炉风量和下料批数计算炉缸内的渣铁量,21日13:20开西铁口,铁口打开后未见渣铁、焦炭喷出,判断是年检过程中未清理干净的残渣铁溶化后生成的低温渣铁,流到泥包周围再次冷凝,并在铁口通道上方形成了夹层,渣铁不能顺利流出。通过反复氧烧,铁口通道上方的夹层烧开,由于铁口通道烧得过大,加上新浇的主沟较浅,14:13铁流涌出后溢出主沟,为避免事态扩大,及时堵铁口。将主沟加固加高,开东口时出现与西口的类似的情况,铁口打开后未见渣铁、焦炭喷出,同样采用氧烧的方式烧开夹层。15:33再次开西铁口,渣铁顺利流出,[Si]6.36 %,物理热1 479 ℃,[Al2O3]15.98 %,[MgO]11.95 %,渣铁流动性良好,第一炉铁后风压风量平稳,加风能站住,下料逐渐均匀顺畅。第二炉至第6炉铁炉温持续偏足,渣中[Al2O3]含量持续升高,[MgO]含量有所下降,渣铁流动性变差,前8的炉渣成分见表2。为避免因渣铁流动性差、渣铁量少和出铁时间间隔长导致撇渣器铸死,开炉前用红沙将主沟沟槽、小井填充至低于主沟平面20 cm的位置,铁口打开后让铁水从闸板上经铁沟、摆动溜嘴流入铁罐,来渣后通过控制砂坝的高度使渣铁分离,待渣铁排放正常后,再将撇渣器的所填黄沙清除,这样不仅减少了炉前工作量,又有效保护了新浇的主沟和撇渣器。从第6炉铁后随着炉温下降,渣中[Al2O3]含量逐步下降,渣铁排放转顺畅,至第8炉铁后东西铁口交叉出铁。

表2 玉钢3号高炉开炉炉渣成分

3.3 快速降硅

视炉温足,铁口能顺利的排放出渣铁,风口无涌渣、挂渣现象,风压风量平稳,为快速降硅,先保持830 ℃的风温水平,扩矿批、提负荷、捅风口、加风多措并举、循序渐进。前8炉铁均用西铁口出铁,捅风口的顺序由西铁口向东铁口方向扩展,第1炉铁后期捅开9#风口、12#风口,风量加至2 076 m3/min。第一炉铁后矿批由12.0 t扩至16.0 t,矿焦负荷由2.06提至2.30。第2炉铁中捅开7#风口、14#风口,风量加至2 328 m3/min。第3炉铁中捅开16#风口,风量加至2 682 m3/min。第4炉铁中矿焦负荷由2.30提至2.76,第5炉铁中矿批由16.0 t扩至22.0 t,矿焦负荷由2.76提至3.06,为兼顾好炉渣碱度和生铁质量,同时调整矿石配比,第7炉铁中(22日8:00)捅开19#风口,第7炉铁[Si]降至1.55 %,开炉后[Si]和铁水温度的变化见图2,第10炉捅开17#风口,风量加至 3 071 m3/min,剩余的4#、17#风口分别于23日1:46、15:00捅开,实现全风口作业。

图2 开炉生铁[si]和物理热的变化情况

3.4 快速喷煤、富氧

在降硅和炉况向好的进程中,为衔接好炉温,逐步加风温至1 150 ℃,送风后40 h开始喷煤,送风后74 h煤比达到131.51 kg/t,送风后57 h开始富氧,送风后88 h富氧率达到2.55 %。送风后第三天利用系数达2.79 t/m3•d,实现了快速达产。

4 结语

(1)开炉前精心而周密的准备工作,为本次高炉开炉提供了良好的基础条件。

(2)高炉开炉料的计算,装料方式与炉料分布是整个开炉过程的基础和核心[2],是高炉开炉顺利和快速达产的关键。

(3)开炉后优化高炉操作,随炉况进程及时调整各操作参数,为高炉快速达产创造了有利条件。

(4)开炉后组织好渣铁排放,准确把握开风口及加风节奏,合理选择扩矿批、提负荷时机,快速降硅,快速喷煤富氧,大大缩短了开炉进程,开炉后第三天就实现了达产。