重熔时间对WCP/Fe复合材料微观界面组织及压缩断裂机制的影响

2020-06-08冯海滨高炳臣

张 文 冯海滨 高炳臣 颜 哲

(1.云南昆钢耐磨材料科技股份有限公司,2.昆明理工大学材料科学与工程学院)

1 引言

陶瓷颗粒增强金属基复合材料(MMC)将金属材料的高强韧性和陶瓷颗粒的高硬度有效结合起来,形成了整体耐冲击和表面耐磨损的高性能材料,赢得了广大科研工作者的青睐和投入研究[1]。尤其是碳化钨颗粒,具有更广阔的应用前景,原因在于它不仅与任何钢种可完美浸润,并且还有 2 875 ℃的高熔点和16.7 GPa的高硬度。

本文以碳化钨颗粒作为硬质增强相,经过粉末冶金法压制烧结,得到碳化钨复合材料,这种材料具有高耐磨性,高硬度,从而受到材料界的广泛关注。但碳化钨复合材料的应用也有其瓶颈,主要体现在碳化钨颗粒与钢铁基体的热膨胀系数不匹配问题[2]。研究发现,碳化钨复合材料颗粒与基体之间存在冶金界面层,这个界面层合适的界面强度,可将基体所承受的载荷传递给增强相,从而可以提高材料的整体强度,可调节应力在材料内部的分布,阻碍裂纹在材料内部的扩展,最终充分发挥界面层的增强作用。所以,界面性质是研究中不可忽视的一环,因为它会在一定程度上决定复合材料的性能。

这些年,碳化钨复合材料获得了行业的高度关注,这是因为它有独特的界面结构和优良的性能。国内外很多高校、科研机构的工作者,均对碳化钨复合材料界面特性和形成机理进行了深入研究,获得了一些有价值的成果,例如:张国赏[3]等,通过研究WCP/Mn13表面复合材料的制备,以及它的冲击磨损性能,发现碳化钨颗粒与基体结合的方式为冶金结合,在它们之间形成了一个扩散层,这个扩散层里有细小碳化物析出。Mikael Christensen[4]通过研究发现:Co/WC体系通过烧结,更易形成金属-碳化物型冶金界面,这是因为它具有较低的界面能;钟利生[5]通过固相扩散实验法,研究了灰铸铁层与钨层在一定的高温下,如何扩散,以及物相形成的机制,发现灰铸铁层与钨层之间,会出现WC层,并且在WC层中,γ-Fe、MC和G物相主要分布在贫钨富碳区域,γ-Fe、WC和Fe3C物相主要分布在富钨贫碳区域。黄浩科[6]等研究了WCP/Fe复合材料的界面重熔,发现在固态条件下也可以进行界面重熔,并且,界面反应区的宽度和重熔温度的提高成正比增加关系,界面反应区的成分为Fe3W3C。张占占[7]等,通过研究碳化钨的体积分数对SPS烧结WCP/Fe复合材料磨损性能的影响,发现烧结产生的界面层物相Fe3W3C与基体中的Fe3C呈共格关系,二者界面能较低,界面较稳定。此外,其他学者[8-9]在不同程度上研究了WC颗粒与钢基体之间界面层物相,以及界面层物相和材料力学性能的关系,但是,并没有深入研究重熔温度及重熔时间等不同的热处理参数,会对WCP/Fe复合材料微观界面层的物相变化、生长过程及力学性能产生什么影响。

本研究通过粉末冶金法,设计粉末配比,然后进行预制块,接着进行压制、真空烧结,最终得到碳化钨增强钢基耐磨复合材料,并在特定温度下,分不同时间,对界面进行重熔处理,研究重熔时间对基体与WC颗粒之间界面反应程度的影响,探究界面特征与力学性能之间的关联机制,为碳化钨增强钢基耐磨复合材料在磨损工况下的研究提供理论依据。

2 实验参数和方法

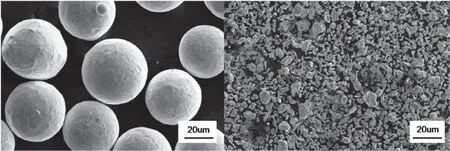

实验采用为180-250 μm铸造球型碳化钨颗粒和标准45钢粉末(粉末形貌见图1),按照40 %和60 %的体积比混合,用型号为QM-3SP4行星式球磨机球磨9 h,作为WCP/Fe复合材料的制备材料。其中球磨机转速230 r/min,磨球与混合物的质量比为3:1,大小磨球的数量比为1:3。将制得粉末置于模具中在粉末压片机150 MPa成型压力下保压15 min,制成预制坯,并用冷等静压机在200 MPa成型压力下保压15 min,使预制坯的各个取向上均致密且均一。将制得预制坯标号,放置于型号为的真空管式炉,加热到1 000 ℃进行真空烧结,保温30 min并冷却至室温,作为未重熔的标准样品。将标准样品在1 300 ℃的重熔温度下分别保温0 min、20 min、40 min、60 min、80 min、100 min并随炉冷却,重熔工艺如图2所示。制得最终的碳化钨/钢基复合材料样品。

实验采用型号为MiniFlex 600 X射线衍射仪(Cu–Kα射线,扫描速度10°/min,2θ=30°-90°)对材料进行物相检测;采用型号为EVO18的扫描电子显微镜镜和Xflash-6130的能谱仪对材料微观形貌及元素分布进行分析并测量每个参数样品微观重熔界面的宽度,取10个界面的平均值作为每个参数的实验值;采用型号为AG-10KN IS MTS力学实验机对材料进行力学性能测试。其中测试所需样品均切割成h=12 mm,Θ=8 mm的圆柱体(GB/T7314-2005,China),每个参数测试10组并取均值视为实验值。

图1 原材料粉末形貌

图2 碳化钨/钢基复合材料重熔工艺流程

3 实验结果和讨论

3.1 碳化钨复合材料微观界面形貌和组织分析

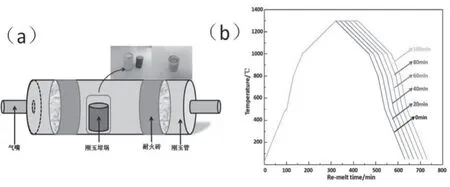

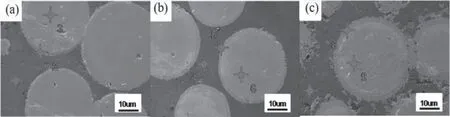

图3为不同重熔时间下的WCP/钢基表层复合材料微观组织结构图。可知随着重熔时间的延长,界面层的宽度逐渐增加且界面光洁度呈现先增加后下降的趋势。重熔时间为0~20 min时WCP周围出现一层较薄的环状物,呈现机械结合状态,如图3(a)-(b)所示。当重熔时间升至40 min,60 min和80 min时,如图3(c),图3(d)和图3(e)所示,此温度下微观界面变的逐渐光滑圆润,厚度适中,此时的界面结合良好。重熔时间升至100 min,微观界面厚度有所增加,但是整个界面的光洁度遭到破坏,大量呈块状的界面相溃散于基体中,相邻WCP之间开始出现搭接现象,使得基体对WCP的支撑力大大减小,易造成颗粒的脱落。

图3 不同重熔时间下的WCP/钢基表层复合材料组织结构SEM图

图4是不同重熔时间下的WCP/钢基表层复合材料界面反应区的X射线衍射结果,结合先前研究表明材料主要由WC、W2C、α-Fe和Fe3W3C增强相构成。且随着重熔时间的延长,α-Fe的衍射峰峰值持续减小,W2C和Fe3W3C峰值增大,WC的峰值则经历了先增大后减小的变化,并在重熔时间为40 min时达到最大。由于WCP熔点(2 875 ℃)很高,1 300 ℃的真空重熔条件下不会融化,而是引起W元素和C元素的扩散迁移,造成Fe3W3C的形核和长大。随着重熔时间的增加,Fe3W3C衍射峰逐渐增强,直接促成界面反应层的不断变宽。

图4 不同重熔时间下的WCP/钢基表层复合材料XRD图谱

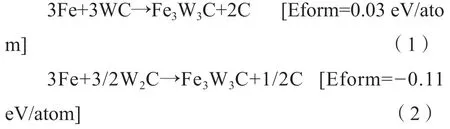

根据WC和W2C的热力学数据[10]可知:

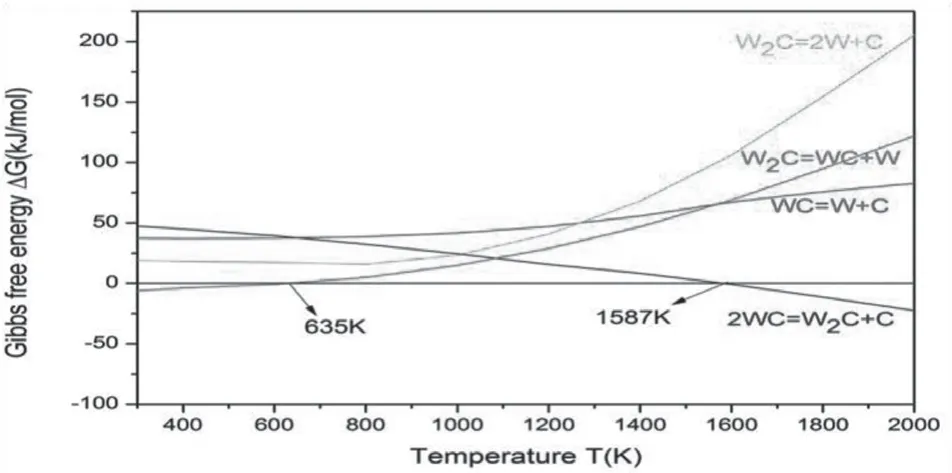

图5 WC和W2C分解反应的吉布斯自由能曲线

可知WC和W2C均可以和基体中的Fe元素反应,形成Fe3W3C,促使界面相的不断形成。但反应(2)的反应能为负值,属于自发反应,在生成Fe3W3C的反应中障碍更小,更易发生。另外,根据图5吉布斯自由能曲线以及Lisheng Zhong[5]对WC和W2C合成反应的热力学计算,1 300 ℃时WC的分解反应吉布斯自由能低于W2C,导致WC比W2C更易分解出W和C元素并沿着浓度梯度向界面处扩散,促进了M6C(Fe3W3C-Fe4W2C)碳化物的形成。在1 300 ℃时反应2WC→W2C+C的吉布斯自由能接近于0,理论上有利于WC向W2C相转变。因此重熔过程中生成了M6C(Fe3W3C-Fe4W2C)碳化物,成为组成界面层的主要物相,而在碳化钨颗粒内部会有WC的分解以及W2C的形成。

图6为不同重熔阶段的WC颗粒界面的SEM图像。表1为图6各点的EDS能谱分析数据。由图像和数据可以看出,点1、4、7处于颗粒附近的基体层,其W含量均在1 wt.%上下,Fe含量和C含量之比近似3:1,说明近颗粒的基体区域以Fe3C为主要相,仅有少量W扩散至此。点2、5、8处于颗粒界面层,Fe,W,C之比近似3:3:4,结合XRD图谱中的物相可以推出界面层的以M6C(Fe3W3CFe4W2C)型碳化物为主要物相,以及少量的WC、W2C,α-Fe。而点3,6,9所在的颗粒内部区域无Fe的存在,近界面层区域C含量高于W,而近颗粒中心区域W含量高于C,这是由于W原子的半径比C原子大很多,其热扩散激活能高于C原子,W元素扩散不充分,更多的聚集在颗粒中心区域,C则向颗粒外部方向大幅度扩散,整体呈现出原子百分比从颗粒内部向界面层方向逐渐升高的分布状态。此外,能谱数据可以证明:界面层的形成和生长是以Fe,W,C向颗粒边界处的扩散行为实现的。

图6 不同重熔时间的WCP/Fe复合材料的SEM照片

表1 图6各点的EDS能谱分析

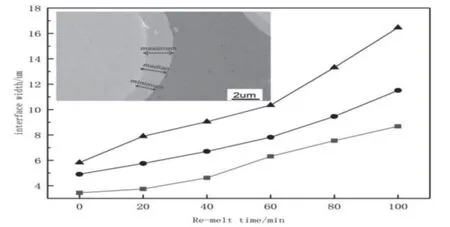

图7为不同重熔时间下的WCP/钢基表层复合材料微观界面宽度变化图。每个参数的界面宽度都是该参数下的10个样品分别截取三个不同(即宽度最小,适中和最大)位置取平均值得到。可以看出,随着重熔时间的不断增加,界面宽度呈现出上升的趋势。在特定的重熔时间内,样品环状界面反应区最宽和最窄部位相差不大,整体比较匀称。随着重熔时间的延长,界面宽度增加的速率持续增加,期间没有发生宽度突变的现象。

图7 不同重熔时间下的WCP/钢基表层复合材料微观界面宽度变化图

3.2 碳化钨复合材料力学性能分析

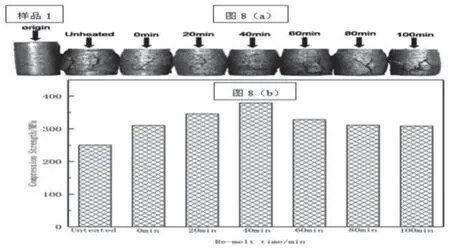

图8(a)为不同重熔时间的复合材料样品压缩变形后的形貌。其中,样品1为未重熔的标准样品,作为对照组。可以看出,样品中部发生鼓胀,并有宏观裂纹在此区域形成。可知,随着重熔时间的延长,压缩后的样品鼓胀程度经历了先下降后上升的趋势。重熔时间为0 min时,样品中间出现遍布样品曲面的宏观裂纹,裂纹方向与轴向约呈现45°;时间增至20 min,40 min时,表面裂纹明显较少,样品圆截面的原始形态保持较好,其中重熔40 min的样品变形量最小,仅有少数细小裂纹分布在表面。延长重熔时间至60 min,80 min和100 min时,样品表面裂纹逐渐增多,并伴随着数条小裂纹合并成较长的粗大裂纹的现象,直至大裂纹贯穿样品轴向表面,导致失效。

图8 不同重熔时间的WCp/Fe复合材料压缩形貌及强度

图8(b)为不同重熔时间的复合材料的压缩强度。可知随着重熔时间的延长,压缩强度是先增加后减小的,且在重熔时间为40 min时,样品的压缩强度达到峰值,为379.673 MPa,说明裂纹与压缩强度的变化规律具有相同的内因。

4 结论

(1)1 300 ℃下的重熔工艺使WCP/Fe复合材料的颗粒中发生了WC向W2C的转变,二者与Fe生成了Fe3W3C,成为包覆碳化钨颗粒的界面层主要成分。

(2)界面层是由依附于碳化钨颗粒的微观晶粒组成的,界面层厚度会随着重熔时间的不断延长而增加,并在40 min时完全包覆住颗粒。但此后若增加重熔时间,界面层晶粒则会生长粗大,界面层出现向颗粒内部呈树枝状延伸的趋势。随着重熔时间的延长,WCP/Fe表层复合材料的压缩强度呈现先增加后下降的趋势,并在40 min时达到最大值379.673 MPa。