海上油田薄互层发育储层压裂充填工艺技术研究

2020-06-07巩永刚高彦才阮新芳徐延涛夏金娜

黄 杰,巩永刚,高彦才,阮新芳,徐延涛,夏金娜

(1.中海油田服务股份有限公司油田生产研究院,天津 300459;2.中海石油(中国)有限公司天津分公司,天津 300459)

自1996 年2 月世界上第一口压裂充填井施工至今,压裂充填技术因可实现储层增产与防砂的双重目的,已成为海上主流的完井方式[1]。墨西哥湾地区70 %的油气井、巴西海上29.8 %的油气井均采用压裂充填完井方式[2]。国内油田自2004 年起,已在渤海多个油气田采用压裂充填完井方式对明化镇、馆陶组等疏松砂岩层位进行开发生产,取得了良好的开发效果[3-7]。

由于目前海上压裂充填防砂井多为长射孔段、大角度定向井,且储层内薄互层发育,层间物性差异大,导致压裂充填施工中存在多个起裂点同时起裂,裂缝延伸形态复杂,且裂缝间相互干扰,加砂困难,提前脱砂井数增多。针对陆地低渗致密砂岩压裂施工作业中裂缝形态复杂导致加砂困难的问题,国内已进行过多项研究,如通过减小射孔段厚度、降低施工砂比等办法[8-11]。而海上油田由于完井成本压力与配产的要求,无法采取短射孔段、低砂比等陆地低渗压裂施工中常用手段,因此有必要针对海上薄互层发育储层进行压裂充填工艺技术研究,解决海上薄互层发育储层压裂充填提前脱砂比例偏高的难题。

1 薄互层发育储层压裂充填难点分析

海上薄互层发育储层压裂充填施工难度高,提前脱砂比例高,主要受储层条件、工艺特点两大因素影响。

1.1 储层条件复杂导致压裂充填施工难度高

随着海上油田勘探开发的不断进行,渤海地区压裂充填施工层位呈现出射孔跨度增大、射孔簇数增多、井斜角变大、高渗层厚度增加的特征。此四类特征均可能导致压裂裂缝形态复杂,造成加砂困难。如统计渤海地区压裂充填施工94 层(其中90 层进行了小压测试),提前脱砂层位14 层,占比高达15 %。为更好判断各因素对压裂充填施工影响情况,对94 层已施工压裂充填层位数据进行分析。

1.1.1 射孔跨度 为降低完井作业成本,海上油气井单层防砂段长度不断增加,防砂段内射孔跨度范围为7 m~122 m,平均52 m。统计数据发现,随着射孔段跨度增加,压裂充填提前脱砂比例随之增加。为更好的确定射孔跨度对于压裂充填施工的影响情况,将射孔段跨度分为7 m~55 m 与55 m~122 m 两个范围进行比较。当射孔跨度高于55 m 后,压裂充填提前脱砂比例大幅提高(见表1)。

表1 射孔跨度与提前脱砂比例关系表

1.1.2 射孔簇数 目前渤海同一防砂段内存在多个射孔簇数,最高达17 个,平均值为6 个。射孔簇数的增多,压裂充填裂缝起裂点数量也将增多,导致多裂缝的发生,增加压裂充填施工加砂难度。通过统计发现,同一防砂段内射孔簇数低于10 个时,提前脱砂比例为10 %。当射孔簇数高于10 个后,提前脱砂比例增至35 %(见表2)。

表2 射孔簇数与提前脱砂比例关系表

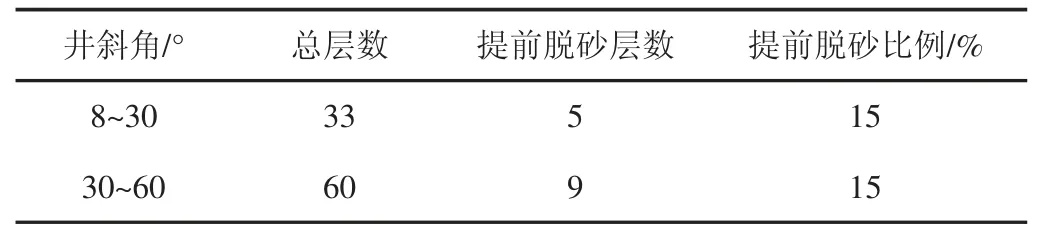

1.1.3 井斜角 随着海上平台调整井数的不断增多,新钻井井斜角不断增大,井斜角最高达60°,平均井斜角33°。井斜角是导致多裂缝发生的因素之一,统计发现井斜角大小对于压裂充填提前脱砂影响不大。井斜角低于30°与高于30°条件下,提前脱砂比例均为15 %。14 层压裂充填提前脱砂层为中,仅2 层井斜角大于40°,其余12 层井斜角均小于35°。分析认为导致此分析结果可能是因为目前海上压裂充填层位井斜角相对较小(均低于60°)原因导致(见表3)。

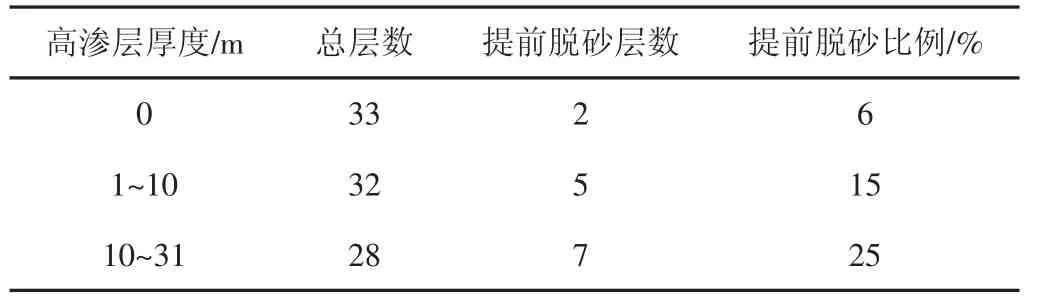

1.1.4 高渗层厚度 储层薄互层发育,防砂段内各小层层间差异大,非均质性强,渗透率范围在200 mD~2 000 mD。而压裂充填施工中,高渗层是携砂液优先进入且漏失较大的层位,对压裂充填加砂难易程度影响较大。渤海地区单个防砂段内渗透率超过1 D 的高渗油层最大厚度达31 m,平均厚度达6 m。统计规律发现,随着防砂段内高渗层段厚度的增加,提前脱砂比例也随之增加,尤其是高渗层厚度高于10 m 后,提前脱砂比例达到25 %(见表4)。

表3 井斜角与提前脱砂比例关系表

表4 高渗层厚度与提前脱砂比例关系表

由此可见,射孔段跨度增大、射孔簇数增多、高渗层厚度变大对于储层加砂难易程度有较大影响,井斜角大小影响较小。而陆地油田压裂施工中,多为单簇射孔且射孔跨度多不超过3 m,主要为中低渗储层,因此有必要针对海上储层物性特征进行压裂充填提前脱砂对策研究。

1.2 施工砂比高导致压裂充填施工难度大

海上压裂充填施工不同于陆地常规低渗压裂,需要保证较高的加砂浓度,才能达到增产、防砂的目的。主要原因有:

(1)海上油田储层物性相对较好,渗透率在200 mD~2 000 mD。为了保证良好的储层改造效果,油藏数模软件模拟表明此类储层压裂充填裂缝导流能力需达到20 mD·cm~50 mD·cm。为满足导流能力需求,利用压裂软件模拟确定压裂充填施工中最高砂比需不低于42 %,平均砂比不低于26%,前置液比例不高于32%。

(2)为了保证套管与筛管间良好的充填效果,在压裂充填诱导脱砂时,井筒内需要保证较高的支撑剂浓度。渤海地区压裂充填要求盲管以上埋高需不低于2 m 才可满足防砂要求。根据渤海井下管柱配置情况计算,脱砂时刻井筒内砂比需不低于30 %才可满足埋高要求,达到防砂的目的。

海上压裂充填施工中需保证较高的施工砂比,在前置液比例、平均砂比、最高砂比等参数要求上均不同于陆地低渗压裂,导致海上压裂充填施工加砂难度高于陆地低渗压裂。因此有必要针对海上油田储层情况、工艺特点进行提前脱砂工艺对策研究。

2 压裂充填提前脱砂危害

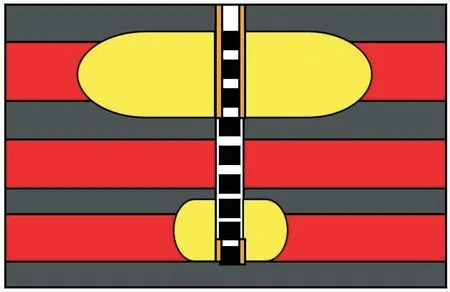

海上薄互层发育储层压裂充填发生提前脱砂的危害主要有:(1)提前脱砂导致无法完成设定的加砂量,导致地层充填系数过低,造成增产、防砂效果不理想;(2)提前脱砂导致压裂服务管串内存在大量的支撑剂,上提进行反循环需要时间长,增加完井作业周期。严重时甚至发生砂卡管柱的状况,造成工程事故;(3)海上薄互层发育储层压裂充填中一般为多个裂缝同时起裂,若上部裂缝发生提前脱砂,必然导致储层改造不彻底,且由于海上压裂充填井井斜角度一般较大,井筒内在上部裂缝处易产生砂桥,最终井筒内下部仅少量砾石充填,影响本井防砂效果(见图1);(4)海上部分薄互层发育储层层间应力差值低,裂缝优先在高度方向延伸,导致裂缝缝宽、长度发育不够,造成加砂困难,导致提前脱砂(见图2)。

图1 井筒充填效果不理想示意图

图2 压裂充填效果不理想示意图

3 压裂充填对策研究

为在保证压裂充填改造效果的基础上实现降低提前脱砂比例的目的,需要结合现场施工数据进行理论分析,形成易提前脱砂压裂充填层位识别以及针对性的方案调整能力,从而完成薄互层发育储层压裂充填对策研究工作。

3.1 施工数据分析

为明确施工工艺参数对压裂充填施工的影响情况,结合现场小压测试分析数据,对储层滤失类型、压裂液效率、地层脱砂砂比等因素进行分析研究。

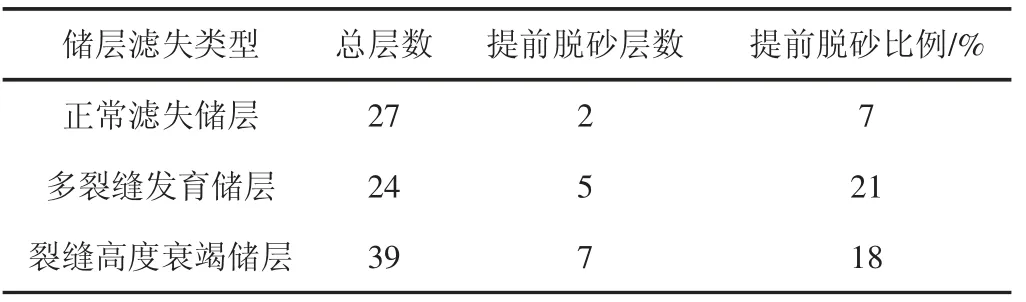

3.1.1 储层滤失类型 通过小压G 函数分析储层压裂液滤失类型可细分正常滤失储层,多裂缝发育储层,裂缝高度衰竭储层。正常滤失储层特征为防砂段内各小层层间物性差异小,压裂液滤失显示均质地层特性,裂缝发育较为规则,加砂难度较小。多裂缝发育与裂缝高度衰竭类储层为多个裂缝同时延伸或裂缝延伸至泥岩段或其他低渗层内,导致压裂液滤失显示多种储层特征,裂缝形态较为复杂,储层加砂难度较大。对进行过小压测试分析的90 层压裂充填施工数据进行统计发现,正常滤失储层提前脱砂比例仅为7 %,而多裂缝发育与裂缝高度衰竭类储层发生提前脱砂比例较高,分别为21 %与18 %(见表5)。

表5 储层滤失类型与提前脱砂比例关系表

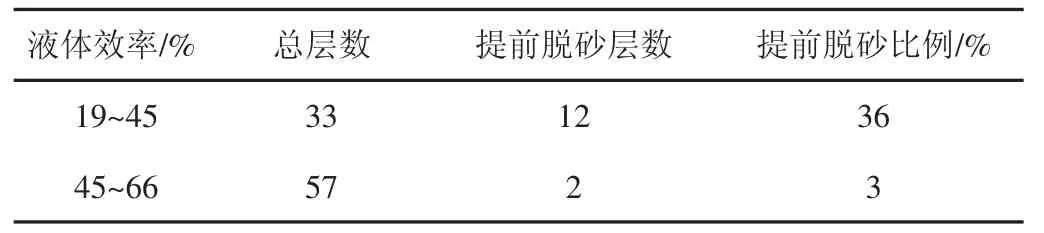

3.1.2 压裂液效率 小压分析显示渤海压裂充填压裂液效率范围为19 %~66 %,随着液体效率增加提前脱砂比例明显降低,压裂液效率达到45 %后,提前脱砂比例大幅降低(见表6)。

表6 压裂液效率与提前脱砂比例关系表

储层滤失类型对于压裂液效率大小亦有较大的影响。正常滤失类型储层压裂液效率主要集中在0.45~0.66 区间内,平均值为0.54;多裂缝发育储层压裂液效率主要集中在0.19~0.45 区间内,平均值为0.38;裂缝高度衰竭储层压裂液效率在两个区间均有分布,平均值为0.42。多裂缝发育储层与裂缝高度衰竭储层压裂液效率明显偏低,这也与之前分析的这两类提前脱砂比例较高相吻合。

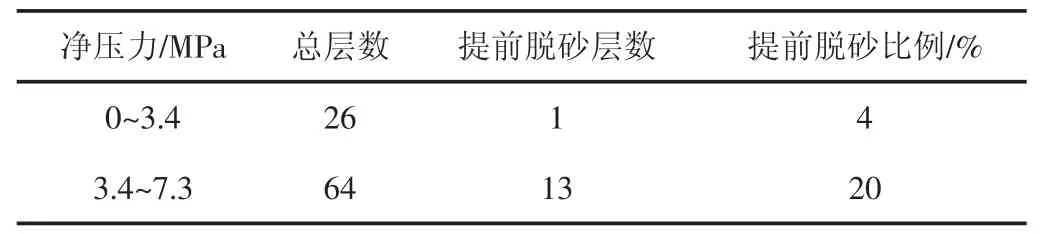

3.1.3 净压力 净压力为压裂充填过程中裂缝内压力与地层闭合压力间的差值,净压力大小反映了裂缝延伸的难易程度。统计发现,施工净压力低于3.4 MPa 提前脱砂比例仅为4%,当施工净压力处于3.4 MPa~7.3 MPa时,提前脱砂比例大幅提高,比例达20 %。施工净压力高主要由两个因素导致:(1)储层多裂缝发育导致施工压裂高,而多裂缝发育储层加砂困难,提前脱砂比例较高;(2)施工排量较大导致施工净压力过高,净压力过高必然导致压裂充填裂缝极易突破上下应力遮挡层在纵向上快速延伸,导致缝宽不够,提前脱砂比例升高(见表7)。

表7 净压力与提前脱砂比例关系表

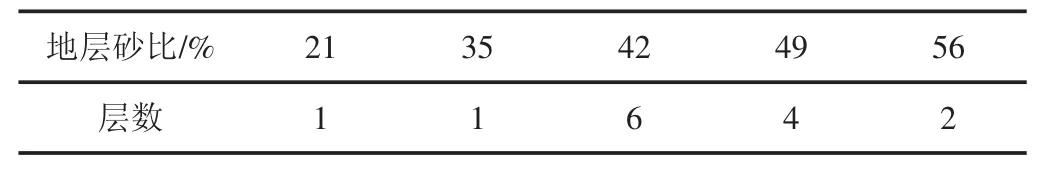

3.1.4 地层脱砂砂比 14 层提前脱砂层位,脱砂砂比分布在42%~56%共12 层,表明当地层砂比高于42 %时,地层加砂难度增加,提前脱砂风险大幅提高(见表8)。

表8 提前脱砂井地层砂比例统计表

3.2 工艺方案调整思路

从以上施工数据分析发现,地层滤失类型不仅对压裂充填提前脱砂有很大影响,同时对压裂液效率、施工净压力等施工参数有直接的影响。由此确定地层滤失类型是影响压裂充填施工的关键因素。目前海上已经形成了一套可根据地层滤失类型,对压裂充填泵注参数进行优化调整的设计方法,可有效提高压裂充填施工成功率。

(1)小压G 函数分析判断储层为正常滤失类型储层,即防砂段内各小层层间物性差异小,压裂液滤失显示均质地层特性。此类地层采用原设计参数即可完成压裂充填施工,即前置液比例23 %,平均砂比30 %,最高砂比56 %。

(2)若小压G 函数分析储层多裂缝发育,即施工时裂缝从多个小层同时起裂共同延伸。此类储层需在前置液阶段增加段塞以保证施工成功率。多裂缝发生时,段塞中的支撑剂可在裂缝中快速聚集,降低压裂液滤失,减缓裂缝进液,增加裂缝宽度,保证裂缝的延伸。陆地压裂研究表明,近井摩阻低于2.5 MPa 时加入40 m3~80 m3浓度为60 kg/m3~160 kg/m3的支撑剂段塞,可很好的消除近井摩阻解决压裂加砂问题[8]。采用PT 软件对海上压裂充填现场数据进行小压测试净压力拟合判断储层多裂缝个数为2~3 个,阶梯降排量测试分析近井摩阻一般不超过2 MPa。故推荐渤海地区多裂缝发育储层压裂充填施工时加入35 m3~40 m3砂比60 kg/m3的段塞。现场应用表明支撑剂段塞的加入可有效降低多裂缝发育储层提前脱砂层位数量,避免了压裂充填施工时一个裂缝提前脱砂而导致其余裂缝延伸不彻底,甚至井筒充填效果不理想现象的发生。

(3)小压G 函数判断储层为裂缝高度衰竭储层,即压裂裂缝穿过起裂层延伸至上下泥岩遮挡层以及其他低渗层内,导致滤失速度变慢,压力降落变缓。此类储层压裂最大难点为裂缝容易沿裂缝高度方向延伸,导致缝宽不够,造成提前脱砂且裂缝长度有限。利用压裂软件对渤海地区压裂充填施工模拟分析发现,在施工排量为3 m3/min 条件下,隔层厚度需达到12 m 以上才能保证对裂缝缝高有效遮挡。而渤海地区压裂充填层位泥岩厚度多为2 m~3 m,难以对缝高形成有效遮挡。针对此类储层压裂充填施工中,需采取以下措施:①降低施工排量;②降低前置液比例;③降低最高砂比段携砂液量。施工前将施工参数输入压裂软件,进行优化对比,从而获得最终的施工泵注程序。目前现场多采用施工排量2 m3/min,前置液比例23 %~25 %,同时适当减少或取消最高砂比段液量的措施。压裂充填施工中还需要实时监测施工净压力,当施工净压力过高或升高速度过快,需及时采取降低排量、调整施工砂比等措施来降低施工净压力,避免提前脱砂发生。

4 应用效果及下步建议

通过此项技术应用,海上压裂充填施工提前脱砂比例大幅降低。统计2018 年渤海压裂充填层158 井次,提前脱砂仅2 井次,比例降低至1 %,压裂充填施工成功率大幅提升。

尽管目前国内海上压裂充填施工成功率大幅提高,但是压裂充填后裂缝形态、井筒内砾石充填情况尚未进行现场检测。而国外尼日利亚深水油田、墨西哥湾油田均已采用了放射性示踪剂对充填裂缝形态进行监测,以此判断压裂充填改造效果以及充填效果,从而对压裂充填工艺参数调整等进行指导修正[12,13]。而国内尚未进行过此类工作,因此今后有必要在现场进行压裂充填裂缝监测,根据监测结果指导压裂充填工艺参数优化调整,提高压裂充填增产防砂效果。