油套管铸造阳极防CO2 腐蚀工艺实验研究

2020-06-07吴保玉张新发

吴保玉,张新发,郭 亮

(1.川庆钻探工程有限公司工程技术研究院,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710018)

今年来随深井、超深井数量增多,油气田开发条件日益严峻,尤其是西北地区的深井地层压力和温度偏高,且高矿化度地层水中富含CO2、H2S 等溶解性腐蚀气体。此恶劣工况加速套管腐蚀,套损井数量逐年增加,影响正常生产同时造成巨大的经济损失[1]。实践证明,针对腐蚀造成的套损问题,采用牺牲阳极阴极保护措施,在套管外表面合理布置阳极材料,通过阳极溶解消耗持续输出电流,可有效减缓腐蚀[2]。经前期室内试验论证,将阳极材料熔炼后通过模具分段浇铸在套管外壁,形成“手镯”式阳极环,使阳极材料能够与套管外壁紧密连接,增强导电性能,利于电流传输,通过由外到内的均匀溶解实现对套管外壁,尤其是高温深井段套管的长效保护。在对套管实施铸造过程中,通过红外测量套管温度变化,发现受浇铸液热传导影响,套管会快速升温并在模具中保温一定时间直至开模后空冷至室温[1,2]。其过程实质是对碳钢材质的一次非标准化二次回火热处理,会影响其机械性能[3];为降低传热对套管基体性能影响,同时还要防止低温造成阳极合金元素的不熔和偏析而影响其组织结构和电化学性能。通过合理设计实验,辅助机械性能测试、断口形貌分析、显微组织观察等方法综合论证评价阳极铸造工艺的适用性,为其在深井套管阴极保护技术领域的推广应用提供了技术支持和理论依据。

1 实验部分

1.1 实验仪器与材料

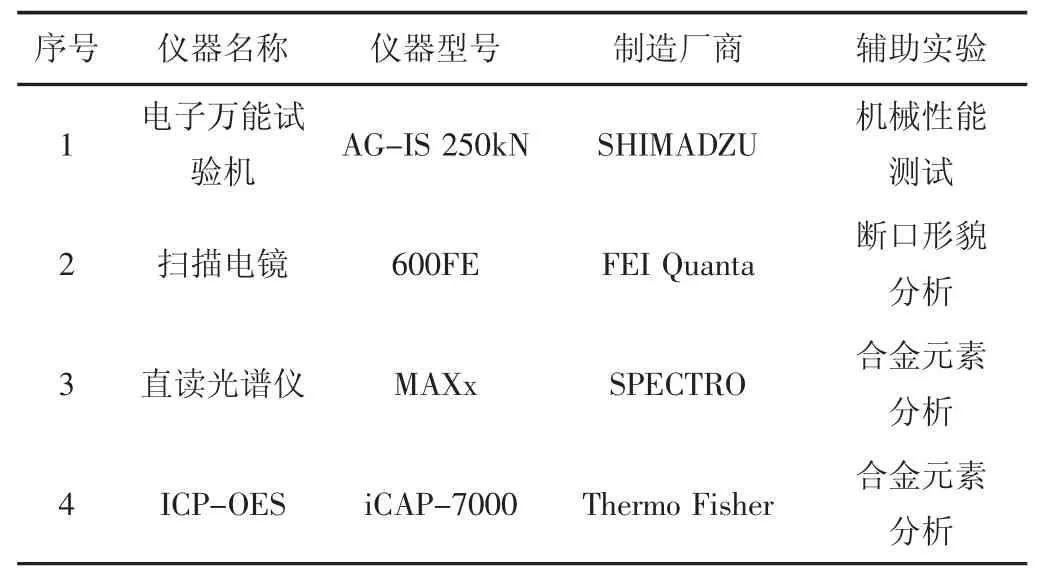

实验使用的主要仪器(见表1)。

表1 主要实验仪器

实验材料:石油套管(钢级:BG110-3Cr、规格:139.70 mm ×10.36 mm、长度:11.36 m);由纯度>99 %的铝锭、锌锭、镁粉等熔炼浇铸成型的阳极合金。

1.2 套管性能影响测试实验设计(见图1)

图1 圆柱形拉伸试件

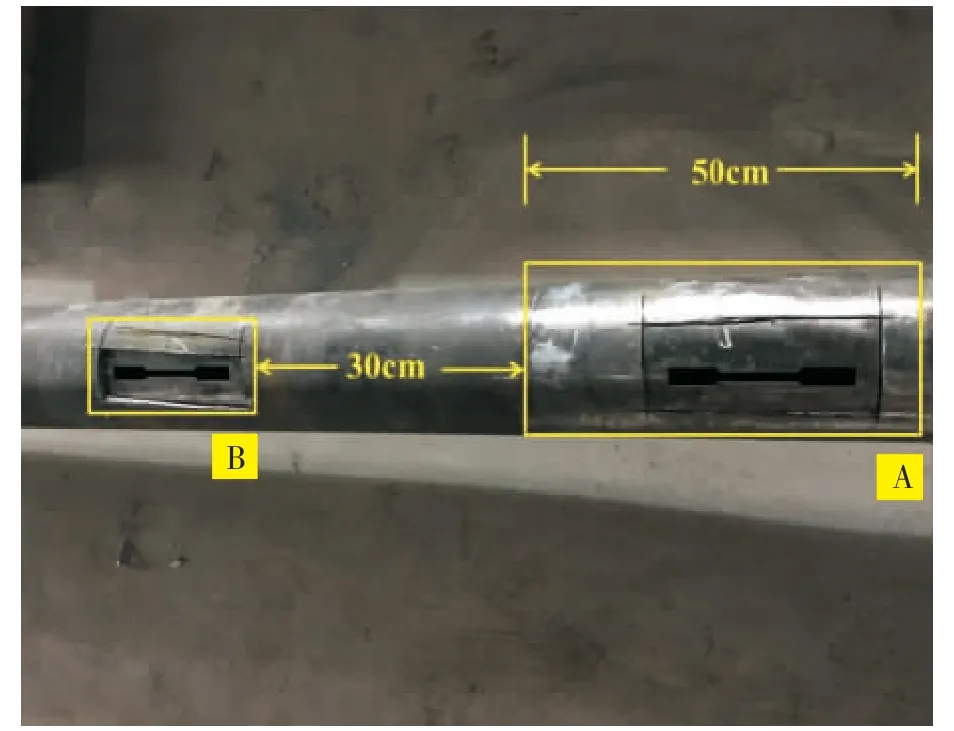

实验通过间接测量浇铸液温度波动上下限分别为600 ℃和550 ℃,确定550 ℃、600 ℃为模拟热处理升温点。第一步,在普通BG110-3Cr 材质套管上取3 个平行样品,按照GB/T 228.1-2010 标准要求加工成标准的圆形拉伸试件[4],尺寸(直径d:7.9±0.1 mm、标距L:62.00 mm)(见图1)。用箱式电阻炉模拟套管受铸造传热升温,分别升温至550 ℃和600 ℃后,保温30 min,空冷至室温后测量3 个拉伸件机械性能、观察断口微观形貌、分析热处理影响。第二步,在经过阳极铸造加工实验的套管表面A、B 两个位置(A:未受加热影响的普通套管;B:拆除阳极露出的套管受热区域,见图2)各取样品,按照标准制备拉伸试件并对比测试机械性能参数变化。

图2 套管表面取样位置

1.3 阳极化学成分测试

电感耦合等离子发射光谱法(ICP)检测:选用国标方法中的基体匹配法,采用iCAP-7000,选择光谱谱线(nm)Al:308.21、Cd:214.44、Mg:279.55、In:230.61,检测铸造后阳极合金中的熔融金属元素含量(用10 mL HCl+1 mL HF+1 mL HNO3混合溶液溶解合金,冷却至室温后用去离子水定容,测量稀释液中金属元素含量,通过计算得到合金熔融元素比例)。直读光谱法检测:侧切锌合金并在其表面,选用2 kW 高火花功率激发试样进行检测[5,6]。

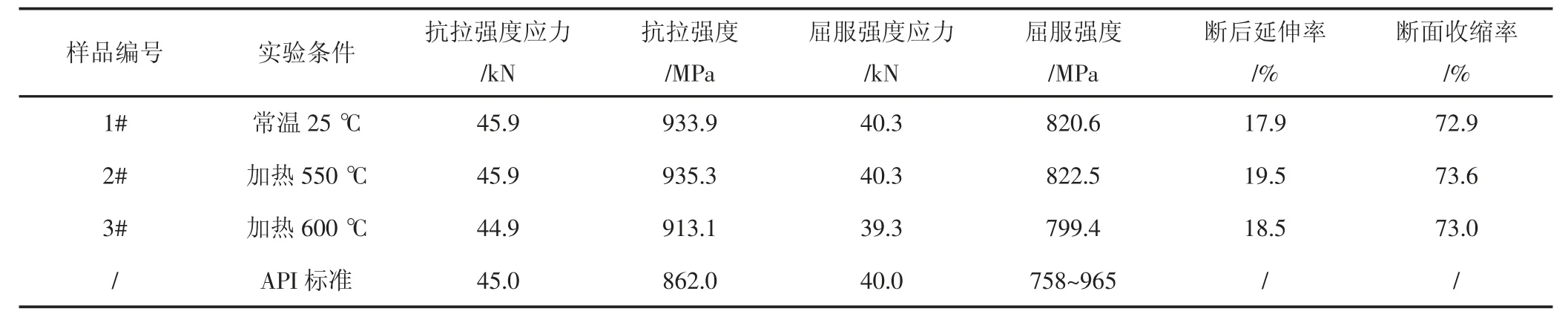

表2 电阻炉模拟升温后拉伸件机械性能测试

2 结果与讨论

2.1 套管性能测试实验(见表2)

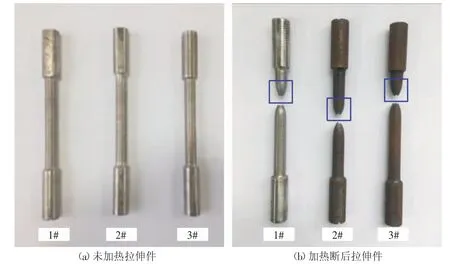

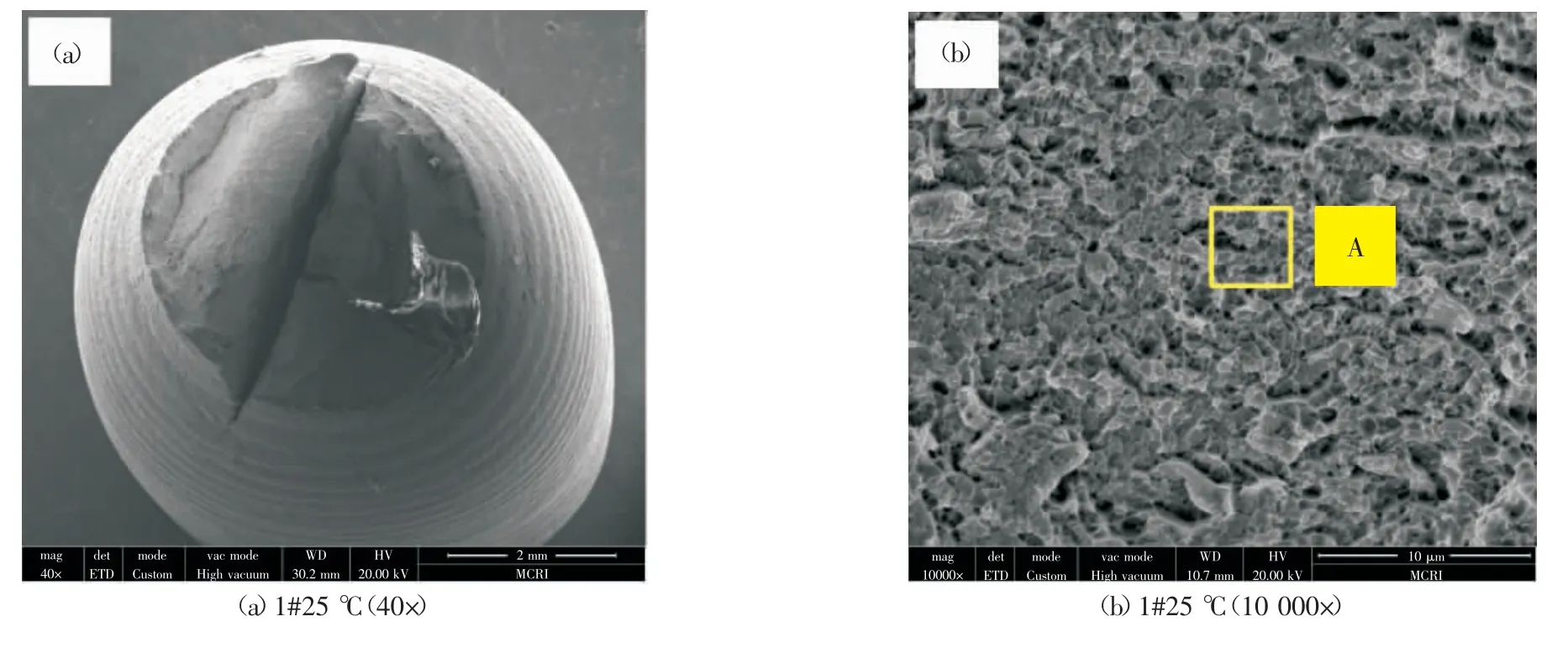

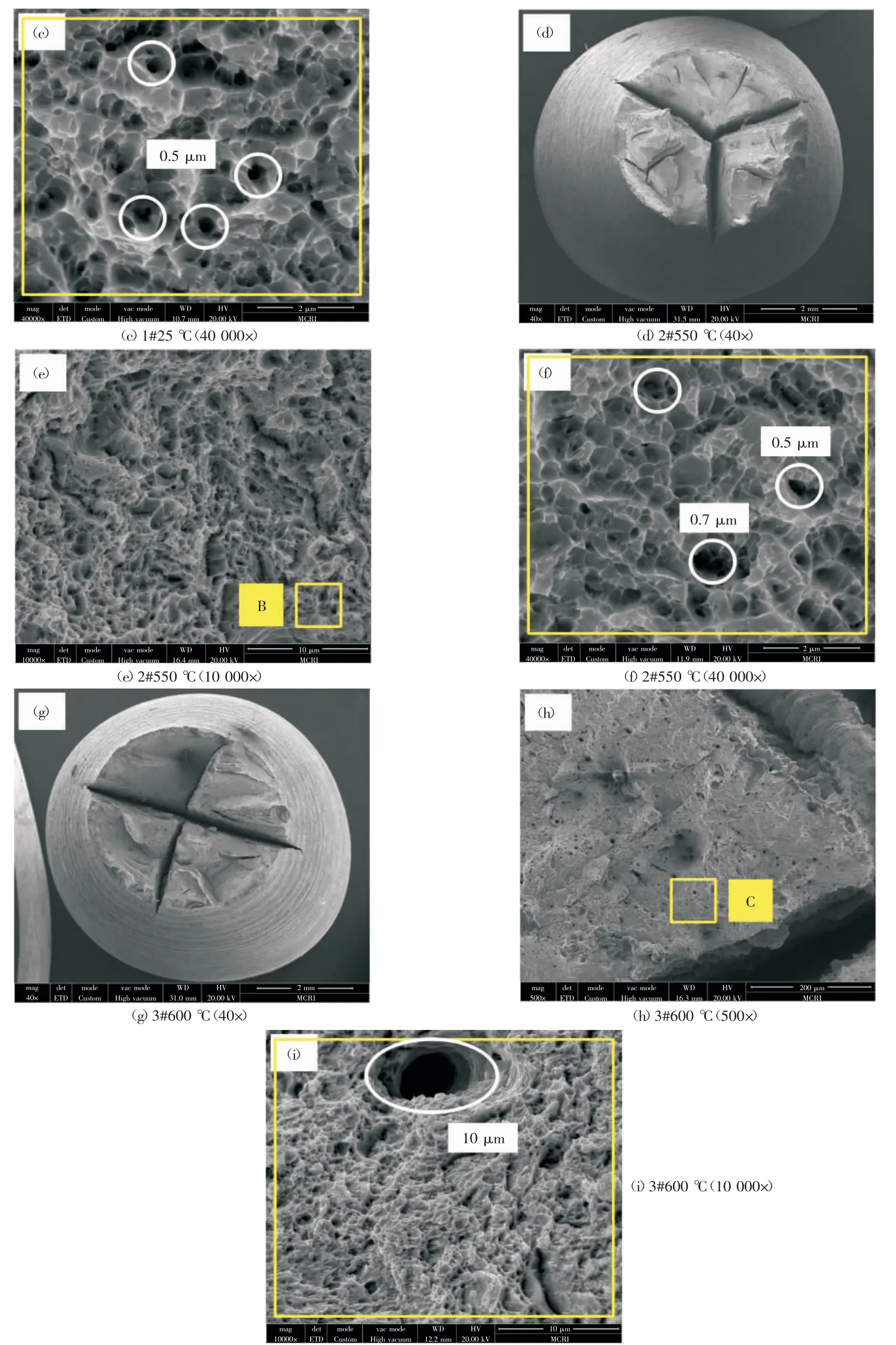

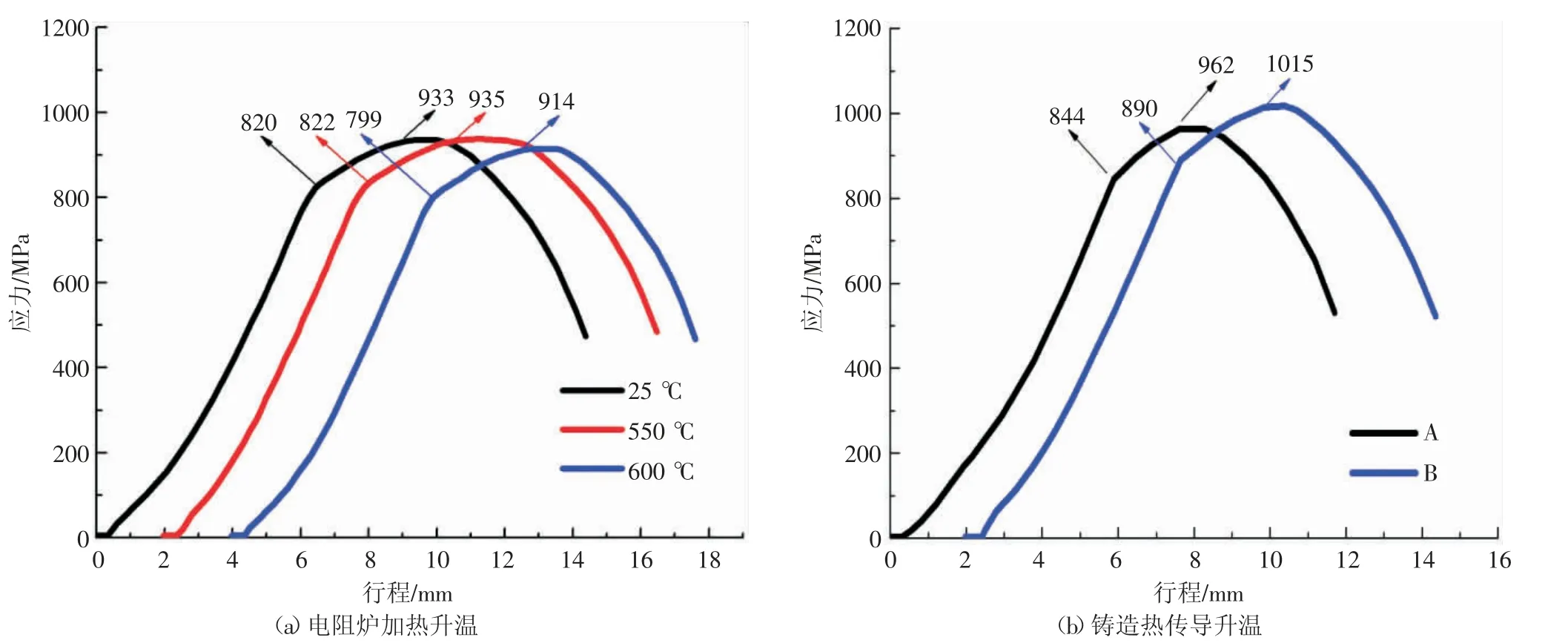

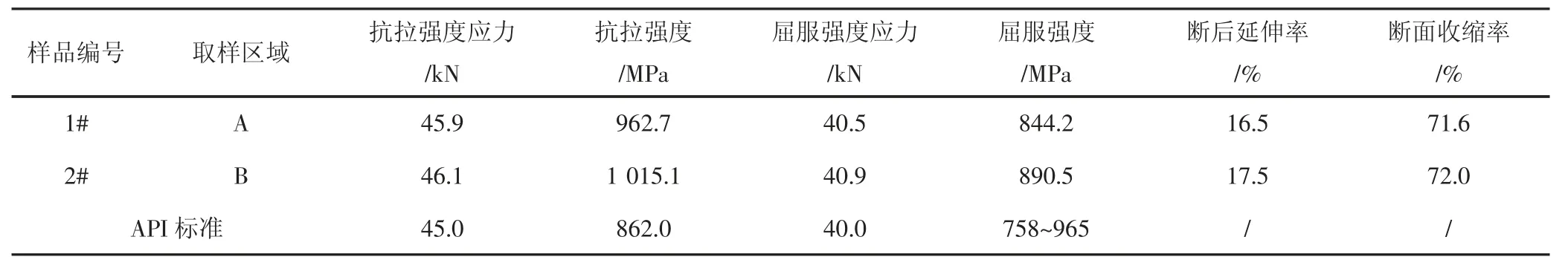

从表2 看出,空白拉伸件经过箱式电阻炉加热后,2#试样的抗拉强度和屈服强度分别升高至935.3 MPa和822.5 MPa,但3#试样的抗拉强度和屈服强度开始明显下降,但913.1 MPa 和799.4 MPa 仍然满足API标准要求。三个拉伸件断口区域均出现颈缩现象,发生明显塑性变形(见图3b),试样断口宏观形貌呈杯锥状,有明显的纤维区(见图4),断口形貌全部为等轴韧窝,属于典型韧性断裂,用10 000×和40 000×扫描电镜观察1#样品和2#样品的断口形貌发现,均分分布尺寸小于1 μm 的浅口韧窝,其中2#样品韧窝数量更少;观察3#样品发现韧窝尺寸明显增大且深度增加,随着温度的升高局部区域韧窝聚集长大形成10 μm的椭圆形凹坑。韧窝尺寸增大,说明在形成韧窝过程中发生了更严重塑性变形,断裂过程中吸收更多能量,变形更充分,塑性更好,对应屈服强度值低,与机械性能测试结果一致[7]。BG110-3Cr 无缝钢组织中主要是板条回火马氏体和少量的铁素体,满足强度的同时增强韧性。铸造过程中套管基体升温超过550 ℃,回火马氏体和屈氏体转变成的回火索氏体组织继续长大(见图5)。回火索氏体组织中均匀分布有1 μm~3 μm 的细小白色圆颗粒状碳化物,说明该组织具有较好强度和韧性配合,实验现象与机械性能测试结果一致[8-12](见图6)。

图3 不同温度断后拉伸件

图4 加热后拉伸件断口形貌(SEM)

从经过铸造实验后的套管表面A、B 两个代表区域所取试样加工成试件测试机械性能结果,2#试件的抗拉强度和屈服强度小幅提升,分别达到1 015.1 MPa和890.5 MPa,符合标准要求,说明套管表面铸造引起的基体升温并未影响其机械性能(见表3)。

2.2 阳极化学成分检测

按照实验方法对铸造的锌合金进行化学成分检测结果(见表4),在试样不同位置分别用ICP 和直读光谱法多次检测合金中的元素含量,平均值与添加物料量的相对误差均在10 %以内,元素损失较少,收得率稳定,达到设计要求。说明采用该种熔炼工艺添加的合金元素在高温熔化的浇铸液中均匀分布,未出现偏析,通过有效控制感应炉温度,提高熔炼效率,保证铸件质量的同时不影响套管材质的机械性能。

图5 不同升温方式对应拉伸件应力应变曲线

图6 受传热影响金属组织变化(1 000×/2 000×)

表3 铸造传热升温拉伸件机械性能测试

表4 锌合金元素分析

3 结论

(1)通过机械性能测试、断口形貌观察、金相组织分析,套管模拟升温达到600 ℃后,抗拉强度和屈服强度值均降低,断口韧窝加深,韧性增强,满足API 标准要求。

(2)经ICP 法和直读光谱法检测合金中各金属熔融元素含量损失较少,收得率稳定,未发生偏析,达到设计要求,该工艺能满足阳极铸件质量要求。

(3)在套管外表面直接铸造“镯式”阳极合金的防腐工艺,即保证阳极材料的电化学性能同时小幅提升了套管基体机械性能。