油罐机械清洗耦合油泥资源回收技术与应用

2020-06-07衣桂米祁传磊王聪毛

衣桂米,祁传磊,肖 超,王聪毛

(杰瑞环保科技有限公司,山东烟台 264000)

油罐在储运生产中形成油罐底泥,会严重影响油罐的储运生产,必须定期进行清除[1]。我国石化化工业的油罐一般要求每五、六年检查清洗一次[2]。

目前国内常用的油罐清洗方法有人工清洗和机械清洗法[3]。机械清洗较人工清洗具有效率高、对人员健康影响小、资源节约、安全环保的优势,随着我国石油化工行业法规的健全,人工清罐已不符合环境和发展的客观要求。2014 年中国石油天然气股份有限公司发出《关于做好油气田油品储罐清洗工作的通知》,要求容积在1 000 m3以上的原油、成品油储罐必须进行机械清洗。传统的人工清洗逐渐被机械清洗所取代[4]。

目前国内通用的油罐机械清洗技术为从日本引进的COWS[5]原油清洗系统(Crude Oil Washing System)。

传统的COWS 油罐机械清洗只关注油罐的清洗效果,不考虑清洗过程中回收油的品质,会把原来油罐底部部分水、机械杂质、沙粒、泥土等杂物转移到其他油罐,对其他油罐内部的优质油品造成污染。随着技术的发展,国内外油公司对油罐机械清洗的回收油品质有了越来越高的要求,对回收油BS&W(原油中水和沉淀物)提出了严格的要求,传统COWS 油罐机械清洗技术受到很大的挑战,急需与之相配合的油品净化技术的诞生。

目前,国内外比较成熟的油泥处理方法主要有:萃取法、离心分离法、干燥燃烧法、生物处理、高温处理、调剖处理法等[6]。丹麦泰福德(Toftejory)公司研制的BLABO 系统,利用离心分离的方法来实现油罐清洗污油的在线净化。而国内广泛应用离心分离技术对人工清罐产生的油罐底泥进行减量处理[7]。

本研究采用COWS 油罐机械清洗设备耦合油泥资源回收设备,结合在某石油公司进行现场应用,从设备投入、施工工艺、离心分离效果等多方面进行综合分析,以期为油罐机械清洗耦合油泥资源回收技术的工业化应用提供参考。同时,结合在某石油公司进行现场应用提供的数据,分析BS&W 指标与离心机转鼓转速、转速差和进料量之间的关系。

1 工艺、设备和现场应用

1.1 技术介绍

COWS 油罐机械清洗技术是利用喷射清洗机将清洗介质在一定温度、压力和流量下喷射到被清洗表面,除去被清洗表面的凝结物和淤渣,并进行回收的一种工艺方法[8],机械清洗结束后油罐满足动火作业标准。

油泥资源回收技术:是通过换热器使污油升温降黏,由离心机对污油进行离心分离,以降低污油BS&W,提升回收油品质,实现石油资源回收利用的工艺方法。油罐机械清洗耦合油泥资源回收技术即将上述两种技术通过缓存设备结合在一起,在油罐机械清洗的同时实现石油资源的净化回收。

1.2 油罐机械清洗和油泥资源回收系统设备

该技术应用于某炼油公司100 000 m3外浮顶原油储罐的机械清洗和油回收,油罐内油泥约2 000 m3,清洗介质为同种油。项目所用设备有循环泵送设备、油水分离设备、制氮设备、缓存设备、换热设备、卧式离心分离设备、碟式离心分离设备。

1.3 施工工艺流程

用临时铺设的管道,将清洗装置与待清洗油罐以及提供清洁原油的油罐连接在一起,用安装在清洗油罐上的清洗机,将清洗介质喷射到待清洗油罐内表面,对油罐内表面的附着物进行冲洗。经过冲洗,油泥中部分水、机械杂质、沙粒、泥土等杂质进入油中,将该部分污油移送至缓存设备,经过换热器加热后采用两级离心分离进行净化,两相卧式离心设备为第一级分离,实现固相和液相的分离;三相碟式离心设备为第二级分离,处理两相卧式离心设备分离的液相,分离出固、水,实现油的净化。同种油清洗和离心分离环节同时进行,完成后进行温水清洗,进一步回收罐内的石油组分。温水清洗完毕后,油罐通风,进行最终的人工清渣,工艺流程图(见图1)。

图1 工艺流程图

1.3.1 氮气注入 可燃物、助燃物、点火源是燃烧和爆炸的三要素,制氮设备通过与油罐顶部的呼吸阀连接的管线向油罐内注入氮气,控制油罐内氧气(助燃物)含量在8 %以下[9],控制油罐内部达到防火、防爆的安全条件。

1.3.2 同种油清洗 循环泵送设备通过回收流程和清洗流程分别与油罐底部切水口和油罐顶部安装的清洗机连接,回收油罐内的原油,加压加温后通过清洗流程泵送到清洗机,压力冲击罐底油泥,利用相似相溶原理溶解回收油泥中的重油组分,温度升高有助于提升重油的溶解度;同时,油泥中的固相、水分等杂质会进入同种油当中,清洁油变为污油。通常直径80 m 的油罐需要安装25~27 支清洗机,清洗机由气源控制能够实现水平方向0°~360°、竖直方向0°~140°自动旋转,每2 h~3 h 更换清洗机。

随着同种油清洗的进行,污油中的杂质会逐渐增加。在循环泵送设备取样口进行取样检测,当污油含固率达到10 %~15 %,从清洗流程分流污油至缓存设备,启动油泥资源回收系统。

当油罐内的油含量不足以满足同种油清洗的要求时,需要从供油罐提供清洁原油,并重复上述过程,持续进行石油资源回收。

1.3.3 污油初级分离 缓存设备内的污油,经以蒸汽为热源的换热设备进行加热,控制温度在70 ℃~80 ℃,利用油品的黏温性能,提升污油的温度进而降低黏度,提高分离效果;由两相卧式离心设备进行固液分离,利用固液两相的密度差,在离心机转鼓高速旋转产生的离心力作用下,加快固相颗粒的沉降速度来实现固液分离。所采用的离心机分离因数(物质所受离心力与重力比值)高达3 000。

污油初级分离的关键是通过对进料量、转鼓转速、转速差的调整,以实现离心机排液含固率<2 %的目的,满足进入碟式离心机的要求(注:两相卧式离心机停机前需要采用热水或柴油进行冲洗,以免油泥粘结在转鼓内壁,造成离心机振动)。

1.3.4 污油的二级分离 两相卧式离心设备分离出的液相由三相碟式离心设备进行处理,碟式离心机分离因数高达7 000,能够将污油中的固相、水分离出来,实现污油的提纯,按照项目要求,经过处理后的回收油BS&W<2 %。

二级离心分离的关键是进料量和污油黏度,进料量太大、污油黏度太高都会影响分离效果。施工过程中需要保持作业的连续性和保温。

1.3.5 温水清洗 同种油清洗和离心分离环节完成后开始进行油罐温水清洗,将清水通入油水分离设备,通过蒸汽将油水分离设备内清水加热至60 ℃~70 ℃,通过清洗流程注入到油罐,冲击罐体内壁及罐内附件。同时,通过回收流程抽吸油罐内油水混合物,泵送至油水分离设备进行油水简单分离,温水循环使用,浮油送至接收点。随着温水清洗的不断进行,回收介质内不含明显油分时,结束温水清洗。

温度对清洗效果的影响较大,温度升高,原油黏度降低,热膨胀使油膜黏附能力减弱,在水洗中油越易于与泥沙分离,水洗效果好[10]。

温水清洗环节需要不间断的补充清水,以满足循环的要求;并且每2 h~3 h 更换清洗机以保证对罐内的全面清洗。

1.3.6 油渣清理 温水清洗结束后,油罐内会剩余少部分泥沙杂质,油罐通风并进行气体检测后需要人工进罐清理。

2 油泥资源回收工艺现场应用数据分析

2.1 离心机进料属性及进料量确定说明

该油泥资源回收技术应用于油罐机械清洗作业现场,设备的连续运行是设计的主要内容。由于机械性能的限制,碟式离心机的进料要求是含固率<2 %,超过上述数值容易导致碟式离心机堵塞,进而要求两相卧式离心机处理后的污油含固率<2 %。

两相卧式离心机进料有一定的固相含量,固相排出效果就会好,所以对于含固率很低的物料,直接进入卧式离心机排出固相很难、分离效果差[11]。根据两相卧式离心机实验总结,当两相卧式离心机含固率在10 %~15 %范围时,通过加温降黏、调整离心机参数能够达到液相含固率<2 %的要求。若污油含固率<10 %,虽然可以保证净化过程的连续进行,但是产泥量小,会导致能耗高,净化成本增加。

油泥资源回收工艺选用处理量为10 m3/h~12 m3/h的两相卧式离心机,匹配两台处理量为4 m3/h~5 m3/h的三相碟式离心机,构成一个连续、稳定运行的分离系统。

现场维持污油属性相对稳定,通过对离心机的参数进行调节,对比在不同参数下分离效果。液相含固率检测参照GB/T 6533-2012《原油中水和沉淀物的测定(离心法)》[12]标准要求进行。

2.2 两相卧式离心机现场数据分析

影响卧式离心机分离效果的因素包括工艺参数和机械参数。

工艺参数包括进料量、油水固含量、污油黏度。

机械参数有分离因数和转鼓转速、转速差、转鼓长径比、转鼓半锥角、溢流内径、沉降区长度和干燥区长度、液环层厚度。其中,分离因数、转速差能够在设备运行时进行调整。

应用现场在维持污油工艺参数稳定的前提下,分别以转鼓转速、转速差为变量参数对离心机进行调节,以期获得最优转鼓转速和转速差。

2.2.1 转鼓转速调整数据分析 污油属性:含固率=13 %~14 %,BS&W=27 %~35 %,动力黏度=25 mPa·s~35 mPa·s。

卧式离心机进料量设定为10 m3/h,设定转速差为10 r/min,测试转鼓转速分别为1 500 r/min、2 000 r/min、2 500 r/min、3 000 r/min、3 500 r/min 时,液体BS&W 与转鼓转速的关系。具体规律(见图2)。在进料量、转速差不变的情况下,随着转鼓转速的增加,离心机分离出的液相BS&W 和含固率逐渐降低,当转鼓转速达到3 000 r/min 时,液相指标基本趋于稳定,且较3 500 r/min时能耗更低、噪声更低、磨损更小,因此选择转鼓转速3 000 r/min 作为最佳转速。

图2 液相含固率、BS&W 和转速的关系曲线

理论分析:

分离因数是表示离心机分离能力的主要指标,分离因数值愈大,物料受的离心力愈大,分离效果也就愈好[13]。

其中:m-颗粒质量,kg;ω-回转角速度;r-离心机转鼓半径,m;n-离心机转鼓转速,r/s;g-重力加速度,m/s2。从式(1)、(2)中可以看出,在离心机转鼓半径不变的前提下,离心机转鼓转速n 愈大,分离因数Fr愈大,即分离效果愈好。

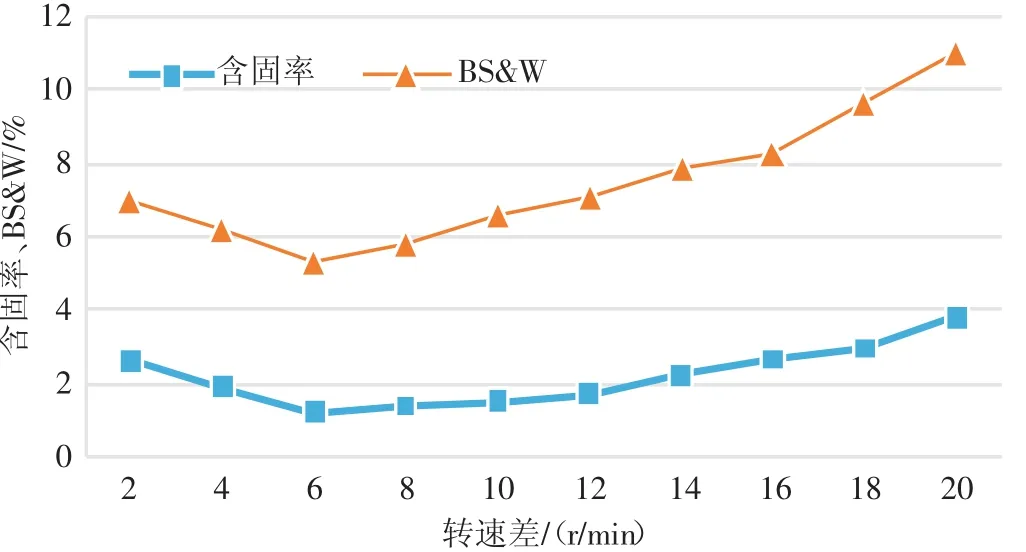

2.2.2 转速差调整数据分析 在上述参数不变的情况下,设定转速为3 000 r/min,分析转速差对液相含固率、BS&W 的影响,具体规律(见图3)。根据数据分析,在转速差为6 r/min 时,含固率和BS&W 均最低。转速差超过6 r/min 时,转速差愈大,液相含固率和BS&W愈高;转速低于6 r/min 时,转速差愈低,液相含固率和BS&W 也愈高。

理论分析:转速差是转鼓与螺旋输送器的绝对转速之差。转速差大,固相排量大,但也带来转鼓内流体搅动量大,固相停留时间短,排液中含固量增加,固相含液率增大的问题。转速差太小,会使螺旋的固相排量降低,导致固相不能及时排出,进而导致BS&W 升高[14]。

综上所述,针对本应用现场的污油属性,当两相卧式离心机转速为3 000 r/min、转速差为6 r/min 时,离心机的分离效果最优(注:离心机在调整参数后,需要稳定运转1 h 才能达到理想分离效果,本节图表数据为离心机稳定运行期间测得的数据的平均数值)。

图3 液相含固率、BS&W 和差速的关系曲线

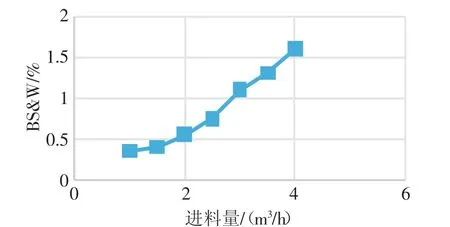

2.3 三相碟式离心机现场数据分析

三相碟式离心机分离效果主要受进料量和油品黏度影响。两相卧式离心机分离出的液相,在输送到三相碟式离心机过程中,由于保温作用并未产生热量散失,污油的黏度维持在30 mPa·s~40 mPa·s,本研究主要关注进料量对三相碟式离心机分离效果的影响。根据现场应用数据分析,二者之间关系呈正相关,规律(见图4)。随着进料量的增加,油中BS&W 升高,当进料量达到离心机最大处理量4 m3/h 时,BS&W<2 %,满足本项目的处理要求。

图4 BS&W 与进料量关系曲线

3 结论

本研究通过现场应用及数据分析得出以下结论:

(1)通过现场应用,证明本文油泥资源回收技术能够与COWS 油罐机械清洗技术相互匹配,在不影响油罐机械清洗效率的同时实现清洗过程中的污油净化,满足油罐机械清洗和能源回用的需求。

(2)在保证油泥资源回收系统进料属性不变的前提下,通过调整两相卧式离心机转速差、转鼓转速两个重要参数,实现污油固液分离;在转速为3 000 r/min、转速差为6 r/min 时,分离效果最优,分离出的液相含固率<2 %,满足进入三相碟式离心机的要求;分离出的液相BS&W 由原来的30 %降低到5.3 %。

(3)本项目三相碟式离心机能够实现油的提纯,处理后的污油BS&W<2 %满足项目指标要求。

(4)离心机的分离效果受到进料属性、温度、设备参数等因素的影响,在进料属性发生变化时需要反复摸索离心机的运行参数,以期达到最佳分离效果;分离因数和处理量是离心机选型的重要参数,需要根据项目对回收油BS&W 和处理量的要求进行选择。