含能材料3D打印挤出模拟及安全性分析

2020-06-07管梦茹

管梦茹,黄 玲

(南京理工大学 机械工程学院,南京 210094)

三维打印技术也称增材制造(Additive Manufacturing,AM)技术,是一种基于3D计算机辅助设计(CAD)模型数据,通过增加材料逐层制造的快速成型技术,具有数字制造、堆积制造、直接制造以及快速制造等特点,广泛应用于工业、建筑、医疗、电子等领域[1]。含能材料是一种热敏性材料,能够独立地进行化学反应并输出能量,其受到挤压、摩擦、温度过高时容易发生燃烧或爆炸,将3D打印用于含能材料领域,需综合考虑材料本身的物化性能及安全性能[2]。国外主要将含能材料应用于军事领域,以美国为首的主要将高能炸药和不同的粘结剂混合,配置含能油墨打印材料,从而进行3D打印成型研究域[3-6];2016年美国马里兰州Indian Head的海军水面作战中心试验的3D打印弹药杀伤力超过传统制造的弹药,武器更为安全,效果更精准[7];2017年美国火箭工艺公司(RCI)宣布,其混合火箭发动机药柱3D打印技术获得美国的专利[8],该技术从设计到制造,其性能和安全都有了极大地提高。国外正逐步于3D打印向小型化、轻便化武器装备发展。国内含能材料3D打印技术主要集中于高校,主要以南京理工大学为首,从2003年起,南理工朱锦珍、宋健康、邢宗仁等研究员基于SLA成形、喷墨快速成型、直写入、气压式FDM等技术,探索国内3D打印在化学芯片、微尺度装药、引信等领域的应用[9-11],2017年丁晓垚[12]采用溶塑形含能材料作为成型材料,控制了入口压力,使得含能材料在预受压力范围内,保证安全性,但成型效果不太理想。文献[7]采用某种炸药作为含能原料,采用安全检测系统实现3D打印过程中对实时监控,国内含能材料3D打印技术还属于基础理论研究阶段,安全的成型环境和高精度的成型效果有待于进一步研究。

本试验考虑材料的特殊性,采用溶剂法含能材料代用料进行实验,其代用料为纤维素行生物。本试验采用电机匀速挤出,压力因素不可控,存在安全隐患。因此,本文拟对含能材料3D打印挤出过程进行模拟分析,探究喷嘴口径和壁面滑移这两者因素,从安全性和挤出效果两方面进行研究,为在实际成型过程中工艺条件的设置提供一 定的理论指导。

1 数学模型建立

喷头流道为高度对称几何体,取流道的1/4建立物理模型。采用Solidworks软件进行药料流道的三维实体建模。如图1所示从左至右,从图上可以看出,整个模型可以分为4个部分:分别是含能材料药料流道的装料段—压实段—成型段—自由段。然后将药料的三维模型导入到ANSYS自带的Mesh工具中进行网格划分,如图2所示。

图1 1/4药料流道的数学模型示意图

图2 网格划分

假定含能材料3D打印的挤出过程中为不可压缩流体,忽略药料的重力和惯性力的影响,喷头模块内的药料满足:

连续性方程:

▽·ν=0

(1)

动量守恒方程:

▽ρ·Ι+▽·τ=0

(2)

本构方程:

(3)

基于含能材料熔融流动的特点,本文选用Bird-rreau粘度模型,如式(4)所示:

(4)

式中:u0为零剪切粘度(Pa·s);u∞为无穷剪切粘度(Pa·s);λ为松弛时间(s);D为剪切速率;n为非牛顿指数。

本文模拟的材料为含能材料代用料—纤维素衍生物与溶剂的融合配比,Bird-Carrerania粘度模型参数分别为:u∞=0,u0=911.7 Pa·s,λ=0.062 79,n=0.26。

边界条件参数的确定:

1) 入口条件:假定药料在机筒内的流动为完全发展流,取入口流量Q=1.5 mm3/s。

2) 壁面:为流道壁面,设置为无滑移条件,即设置法向与切向速度均为零(考虑壁面滑移时,设置为广义的Navier滑移[13]模型)。

3) 自由胀大面:fn=0,fs=0,vn=0。

4) 出口条件:无牵引力,fn=0,fs=0。

5) 对称面:fs=0,vn=0。

上述1)~5)中,fn为法向应力; fs为切向应力;vn为法向速度;vs为切向速度。

2 喷嘴口径对含能材料药料流道内流动情况的影响

2.1 喷嘴口径对药料压力场的影响

喷嘴口径分别取0.3 mm、0.4 mm、0.5 mm、0.6 mm、0.8 mm、1 mm。

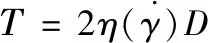

由图3可以看出,随着喷嘴口径增大,药料产生的压力峰值随之减小,压力降也随之减少,且压力峰值的减小趋势与压力降的减小趋势相同。含能材料产生的压力和压力降有利于压实药料,提高火药成型的强度,但压力过大,影响药料打印过程的安全性。由图可知,喷嘴口径D小于0.4 mm时,最大压力值超过了2 MPa,过大的压力增大了含能材料药料流道内的内应力,使得喷头挤出口处应力集中过大,柱塞挤压反而不容易出料,从而堵塞喷嘴,喷头内的压力不能及时排出,流道内药料压力持续增大并伴随着温度升高,会发生爆炸的危险。因此,含能材料3D打印过程中为保证其安全性,喷嘴口径不宜太小。

图3 喷嘴口径与药料压力的关系曲线

2.2 喷嘴口径对药料挤出胀大的影响

含能材料药料离开喷嘴后,进入自由段,自由段的口径大于喷嘴口径的现象表现为挤出胀大。挤出胀大现象对药料成型尺寸精度有影响,挤出胀大比能够反映挤出胀大效应对挤出物尺寸的影响。用挤出胀大比B=D1/D来反映挤出胀大现象,其中D1是指自由面的膨胀口径,D指喷嘴的口径。图4给出了喷嘴口径与药料挤出胀大比的关系曲线。

图4 喷嘴口径对挤出胀大比的影响

从图4可知,喷嘴口径小于0.6 mm,挤出胀大比B接近于1,挤出胀大效应几乎消失;当喷嘴口径大于0.6 mm时,挤出胀大比增大,且增大较为显著。其原因因为较大的喷嘴直径使得药料从收缩段流入成型段时存储的弹性能较小,能够获得松弛和回复,因此在成型段内壁面流动的阻力较小,因此挤出胀大比随之增大;当喷嘴直径小于0.6 mm时,药料所需的压力太大,导致挤出胀大效应几乎消失,甚至出现收缩现象,这与图3分析的结果一致。

2.3 喷嘴口径对出口速度的影响

流场出口速度分布的均匀性反映含能材料药料挤出的均匀度。均匀性指数是基于统计偏差的定义,比较全面反映整个流截面的流体速度分布特性,应用范围较广。其表达式为:

(5)

表1给出了不同喷嘴口径下药料流道出口速度分布的均匀性指数。

表1 出口速度分布的均匀性指数

由表1看出,喷嘴口径分别取0.3 mm,0.4 mm,0.5 mm,0.6 mm,0.8 mm和1.0 mm时,出口截面的均匀性指数在0.86~0.892,喷嘴直径为0.6 mm的出口截面的均匀性指数达到最大,为0.891,其均匀度最好;以喷嘴直径为0.6 mm为中心,其出口处截面的均匀度向两边递减,其中直径小于0.6 mm的出口截面均匀度比直径大于0.6 mm的出口截面均匀度要好。

综上分析,喷嘴口径对含能材料药料产生压力峰值影响较大;喷嘴口径为0.6 mm出口截面速度的均匀度较好;在实验过程中,有必要对压力进行实时监测,以确保含能材料在打印过程中压力在安全范围内,其次考虑提高药料成型的精度和强度。

3 滑移系数对含能材料药料流道内流动行为的影响

3.1 含能材料药料滑移机理

在含能材料3D打印挤出过程中,由于喷头内表面粗糙度的影响,流道内熔融的药料分子挤压时,导致粘附在壁面的药料分子与内表面的解吸附作用增强,使得壁面的药料分子不再粘附于壁面上,就会随着主体药料分子发生相对滑动,这就使得靠近壁面的药料分子和主体药料分子间出现了速度梯度,从而表现出含能材料药料的壁面滑移。基于含能材料的壁面滑移机理,采用广义流体的Navier定律来分析不同滑移系数对药料流动的影响。

Navier方程如下:

(6)

式中:F(s)为含能材料代用料与流道壁面之间的切向剪切应力;υwall为壁面的速度;νs为代用料流动速度;n为非牛顿指数;Fslip为滑移系数。当Fslip取无穷大时,表示无滑移现象产生,取值越小表示滑移现象越严重。

在模拟过程中,取滑移系数Fslip分别为0、105、106、107、108、∞,讨论不同滑移系数对药料流动的影响。

3.2 对流道内压力分析

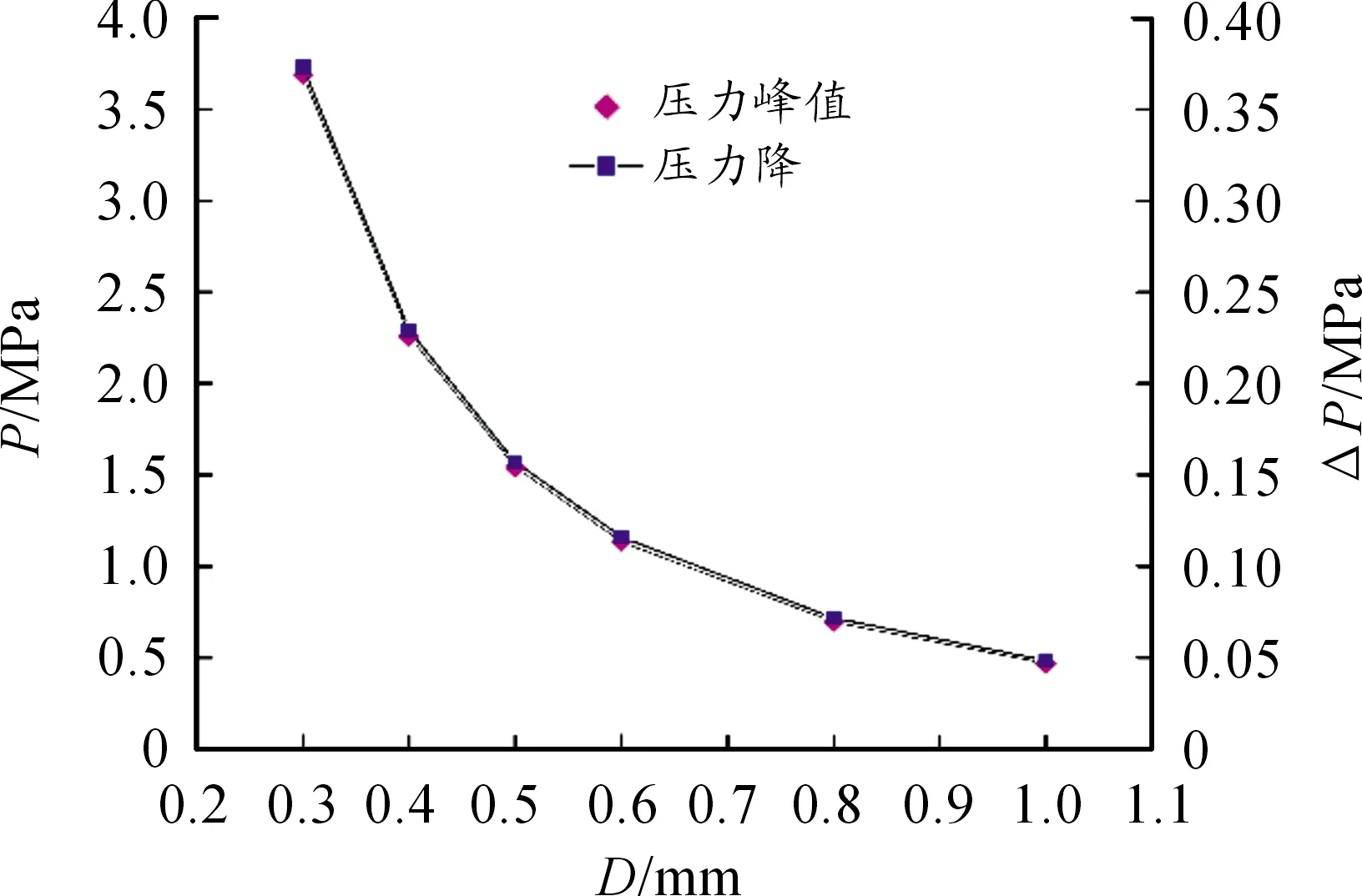

图5给出了含能材料药料流道压力分布情况。由图可知,喷嘴入口处压力达到在最大值。

图5 压力分布图

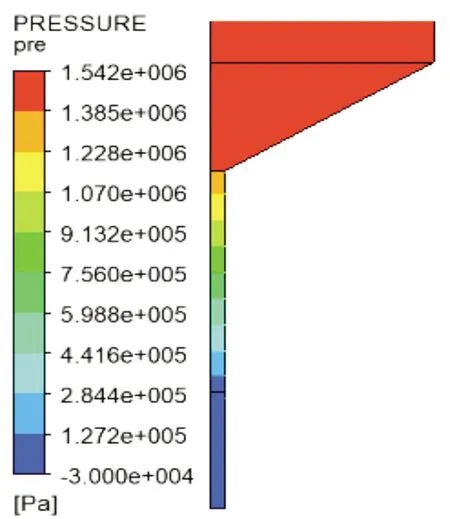

考虑到材料的特殊性,含能材料3D打印必须考虑药料在挤出过程中压力分布的情况,这里考虑不同的壁面滑移时,药料挤出过程中轴向压力的分布情况,图6给出了收缩处的轴向压力分布曲线。

图6 轴向压力分布曲线

由图6可知,考虑壁面滑移和未考虑壁面滑移时,压力的最大值均出现在收缩角的入口处;壁面滑移降低了入口压力,药料成型产生的压力也整体随之减小;壁面滑移系数Fslip在106~108时,药料的轴向压力变化明显,当壁面滑移系数Fslip在大于108和小于105时,药料的轴向压力变化不明显;在药料挤出口处,压力值趋向于一致。

以下均考虑含能材料药料产生压力峰值的情况,当滑移系数Fslip的值大于108时,含能材料药料所产生的压力接近于壁面无滑移情况(Fslip=∞);当滑移系数Fslip的值在108~107和小于106时,药料所产生的压力峰值减小缓慢,且滑移系数Fslip小于105时,压力基本在0.125~0.15 MPa;当滑移系数Fslip值在106~107时,药料所产生的压力值变化较大,其压力峰值在0.40~1.17 MPa。由于压力值过小,不足以将药料压实,成型效果极差。因此,同时提高安全性和成型效果,要适当的提高壁面滑移,由上图分析,可考虑壁面滑移系数设置为106左右。

3.3 出口速度的分析

图7给出了不同滑移系数Fslip下药料在出口处的速度分布云图。分别取滑移系数Fslip为105、106、107和∞(无滑移)时,比较不同的滑移系数对挤出速度的影响。由图7(a)、(b)、(c)和(d)出口截面的速度云图可知,当滑移系数Fslip为105时,速度云图基本不存在分层现象,最大挤出速率为18.95×10-3m/s;当滑移系数Fslip为106时,速度云图出现分层,大致分为里外两层,最大挤出速率为12.72×10-3m/s;当滑移系数Fslip分别为107和∞时,速度云图分层较为严重,并且有明显的挤出胀大现象,最大挤出速率分别为23.68×10-3m/s和53.54×10-3m/s。 由此可知,壁面滑移降低了流道内药料挤出速率。

图7 不同滑移系数Fslip下药料在出口处的速度分布云图

药料挤出口处速率的均匀性是衡量含能材料成型精度的一个重要指标。用标准偏差来衡量药料挤出口速率的均匀性,标准偏差越小,说明速率的均匀性越好。取滑移系数Fslip分别为105、106、107和∞(无滑移)时,以自由段中心轴为横坐标,每隔0.5 mm处的截面挤出速率为纵坐标,如图8所示。壁面滑移系数Fslip为105、106、107和∞(无滑移)时,出口速率的标准偏差分别为0.538×10-5、3.37×10-5、3.1×10-4和3.19×10-4,则随着壁面滑移系数的增加,出口速率标准偏差随之增大,药料挤出速率均匀性越来越差,考虑壁面滑移有利于增加出口速率的均匀性,提高了含能材料药料成型的精度。

图8 出口截面速率分布图

4 验证

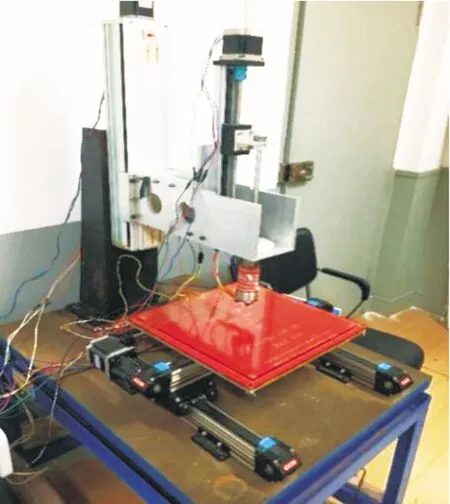

实验装置如图9:步进电机和挤出装置固定在支架上,挤出装置采用的是柱塞熔融式挤出,压力传感器装置安装在料筒处,加热装置分别设置在喷嘴和料筒两处,药料在料筒内充分加热熔融,然后被柱塞杆均匀挤出。其中,料筒内径为20 mm,料筒内装有50 mm高的药料,打印的进给速度为3 mm3/s。

图9 含能材料3D打印机装置

分别取喷嘴口径为0.5 mm、0.6 mm和1.0 mm进行压力对比,每一组3次实验最后取平均值,找出在挤出过程中压力峰值如表2所示。

表2 不同喷嘴口径压力峰值理论值和实际值

由表2可以看出,实验与理论值存在误差,选取这3种不同的喷嘴口径压力峰值误差在10%以内;理论与实验产生误差的原因是因为实验过程中,摩擦等引起的壁面滑移、料筒内温度的变化、人工操作等均会影响实验结果。但由实验可知,喷嘴口径越小,药料所产生的压力值随之增大,这与仿真结果规律是一样的,因此仿真具有可行性。

5 结论

1) 喷嘴的口径对药料流道内的压力影响较大,当喷嘴口径小于0.4 mm时,药料产生压力峰值超过2 MPa,挤出胀大效应消失,甚至出现收缩现象,成型安全性和质量均不高,考虑将喷嘴直径设置为0.5 mm及以上范围内打印;

2) 壁面滑移降低了含能材料药料的压力值,适当地提高壁面滑移有利于含能材料药料挤出成型,出口速度均匀,安全性好。