42CrMo钢三棱螺旋钻杆接头断裂原因分析

2020-06-06余世杰龚丹梅欧阳志英

余世杰, 龚丹梅, 陈 猛, 欧阳志英

(1. 上海海隆石油管材研究所,上海 200949;2. 上海大学 材料科学与工程学院, 上海 200072)

近年来,三棱螺旋钻杆在煤层气开采和煤层深孔钻进等领域的应用日益广泛。三棱螺旋钻杆是在光面钻杆的表面加工出螺旋沟槽或者在其上缠绕焊接钢条以形成螺旋凸棱[1-2],在钻进过程中遇到煤层塌孔时依靠螺旋助动力将紧贴在钻杆上的煤屑扒出,进而疏通风力或水力排屑主通道,使煤层气开采和煤层深孔钻进高效持续地进行。因此保证三棱螺旋钻杆的力学性能和服役可靠性对于煤层气开采和煤层深孔钻进的安全作业至关重要[3-4]。

某煤矿在进行煤层钻采作业过程中发生了几起三棱螺旋钻杆接头断裂事故,发生事故的矿井为水平支井,井深为500~1 000 m,发生断裂的三棱螺旋钻杆处于水平井深30~100 m处,断裂处位于钻杆公接头螺纹大端第一完整牙附近,钻机扭矩为2 000 N·m。断裂的三棱螺旋钻杆均为投入使用不久的新钻杆,规格为φ75 mm×15 mm,材料为42CrMo钢,螺纹扣型为偏梯形扣,其采用的双台肩接头螺纹结构不符合API SPEC 5DP:2009(2015)SpecificationforDrillPipe的技术要求。为查明该三棱螺旋钻杆接头断裂的原因,笔者对其进行了理化检验和分析。

1 理化检验

1.1 宏观观查

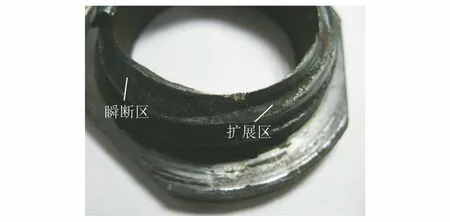

对断裂的三棱螺旋钻杆进行宏观观查,由图1可见,断裂发生在钻杆公接头螺纹大端第一完整牙处,接头的原始断面被破坏,部分断面被挤压磨损露出新鲜基体,受摩擦生热的影响,部分基体呈蓝黑色。断面有金属挤压时留下的划痕,断口一侧的金属被挤压翻入钻杆的内外壁形成飞边,由此可推断钻杆接头断裂后还与井下钻具发生了机械摩擦。由图2可见,断口一侧存在瞬断区与裂纹扩展区形成的交界线,裂纹沿着螺纹牙底向钻杆内壁扩展,由此推断裂纹起源于接头螺纹牙底。

图1 钻杆接头断口宏观形貌Fig.1 Macro morphology of the fracture of drill pipe joint

对钻杆的内径和壁厚分别测量3次,得到钻杆的内径测量结果分别为44.20,44.44,44.18 mm,壁厚测量结果分别为15.54,15.46,15.38 mm。另外观察可见钻杆表面质量良好,外壁无明显腐蚀坑。

图2 断口瞬断区与裂纹扩展区的宏观形貌Fig.2 Macro morphology of the crack transient andexpansion area on the fracture

1.2 化学成分分析

在钻杆接头断口附近取样,采用ARL 4460 OES型直读光谱仪对试样进行化学成分分析,结果如表1所示。可见钻杆接头的化学成分符合GB/T 3077—2015《合金结构钢》及API SPEC 5DP:2009(2015)对42CrMo钢的成分要求。

表1 钻杆接头的化学成分(质量分数)Tab.1 Chemical compositions of the drill pipe joint (mass fraction) %

1.3 力学性能测试

按照ASTM A370—2017《钢制品力学性能试验的标准试验方法和定义》,在钻杆接头断口附近取圆棒拉伸试样,采用WAW-600型电液伺服万能试验机进行室温拉伸试验,结果如表2所示。可见钻杆接头的拉伸性能符合技术要求。

表2 钻杆接头的拉伸性能Tab.2 Tensile properties of the drill pipe joint

根据ASTM A370—2017在钻杆接头断口附近取尺寸为10 mm×10 mm×55 mm的纵向冲击试样,采用JBN-300型摆锤式冲击试验机进行20 ℃下的冲击试验,得到钻杆接头的冲击吸收能量分别为28,30,28 J,冲击吸收能量平均值为29 J,不符合企业技术文件不小于54 J的要求。

采用扫描电镜(SEM)观察冲击试样的断口形貌,见图3,断口呈准解理形貌,70%面积区域呈结晶状。

图3 钻杆接头冲击试样断口的SEM形貌Fig.3 SEM morphology of impact sample fractureof the drill pipe joint

1.4 硬度测试

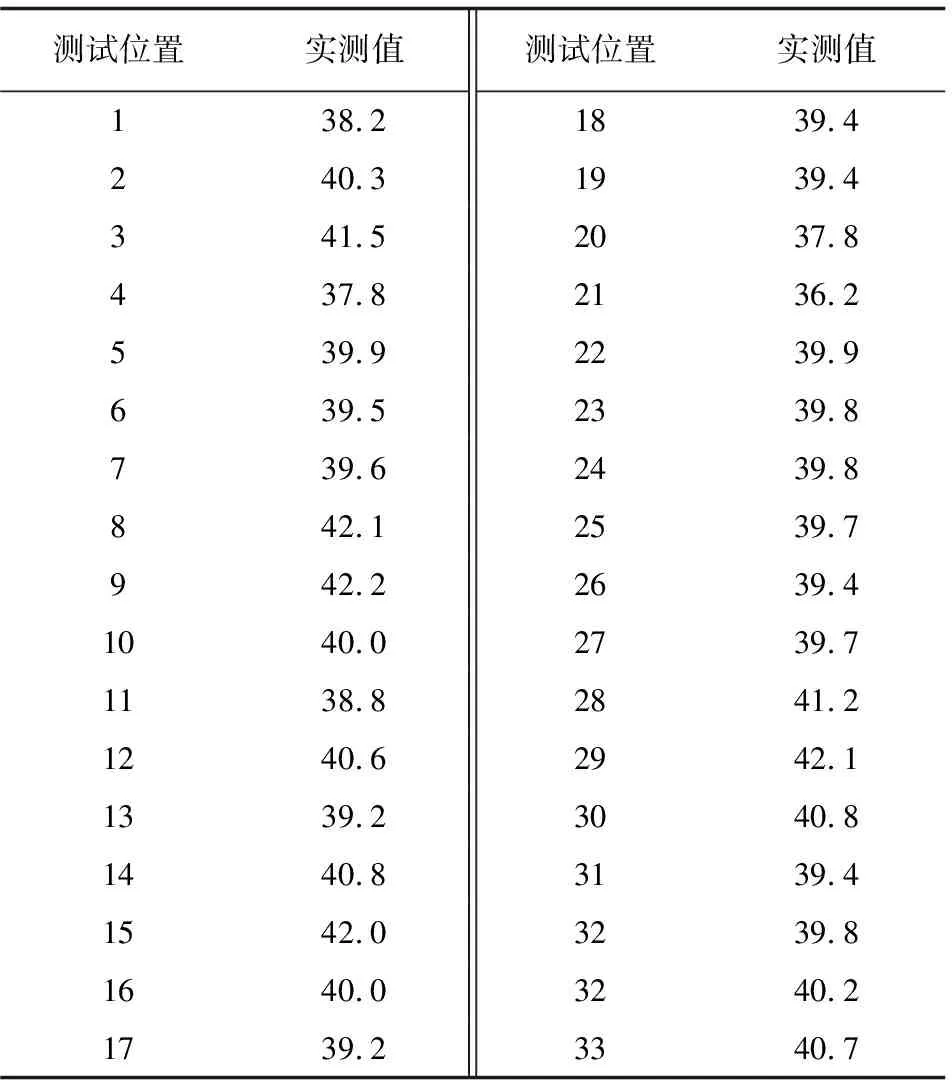

在钻杆接头靠近断面的管体部位取样,采用600MRD型数显洛氏硬度计对试样横截面随机取33个位置进行洛氏硬度测试,测试位置如图4所示,结果见表3。可见钻杆接头的洛氏硬度均不符合企业技术文件中32~36 HRC的要求。

图4 钻杆接头洛氏硬度测试位置示意图Fig.4 Diagram of Rockwell hardness test positionsof the drill pipe joint

HRC

1.5 金相检验

根据GB/T 13298—2015《金属显微组织检验方法》,在钻杆接头螺纹厚壁部位取样,试样经打磨、抛光并用体积分数为4%的硝酸酒精溶液浸蚀后,采用OLYMPUS GX51型光学显微镜观察显微组织。由图5可见,钻杆接头基体显微组织为回火索氏体+极少量上贝氏体,部分回火索氏体仍保留了淬火马氏体的位相。由图6可见,钻杆接头管体内外壁显微组织中均有0.10~0.20 mm的脱碳层。根据GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》,对钻杆接头基体显微组织中的夹杂物进行评级,结果为A1.5,C0.5,D1.0级。

图5 钻杆接头基体显微组织形貌Fig.5 Microstructure morphology of the drill pipe joint matrix

图6 钻杆接头管体内壁显微组织形貌Fig.6 Microstructure morphology of inner wall of the drill pipe joint

2 分析与讨论

断裂钻杆接头的服役时间远低于其正常使用寿命,属于早期的疲劳断裂。钻杆在水平井段服役过程中主要受到旋转扭矩及弯曲载荷作用,钻杆接头螺纹断裂主要与钻杆接头材料的理化性能及接头螺纹部位的结构应力集中有关[5-6]。

2.1 理化性能分析

由理化检验结果可知,钻杆接头断裂部位的洛氏硬度为36~42 HRC,不符合企业技术要求。钻杆接头靠近断面的管体部位的冲击吸收能量平均值仅为29 J,也不符合企业技术要求。当裂纹尺寸一定时,材料的冲击吸收能量越大,裂纹失稳扩展所需的临界应力就越大;当外力一定时,若材料的冲击吸收能量越大,其裂纹达到失稳扩展的临界尺寸就越大。而该钻杆接头的冲击吸收能量过低,钻杆抗疲劳开裂能力下降,在裂纹萌生后,会快速发生失稳扩展而断裂。由金相检验结果可知,钻杆接头基体的显微组织为回火索氏体+极少量上贝氏体,且部分回火索氏体仍保留了淬火马氏体的位相。这表明钻杆接头在热处理时回火不充分,导致硬度偏高,冲击吸收能量较低,未达到企业技术要求。

钻杆是承受动载荷的构件,钻杆的冲击吸收能量将极大地影响其抗疲劳性能,材料的冲击吸收能量越低,其抗疲劳性能越差。根据双台肩钻杆接头的抗扭强度计算公式,当钻杆接头屈服强度为1 070 MPa时,可计算出该接头的抗扭强度约为4 916 MPa,而钻机提供的扭矩不超过3 000 N·m。钻杆承受的动载荷虽低于结构的名义承载能力,但如果结构中有微小缺陷或应力集中,则易产生塑性变形,从而萌生裂纹。随着外力循环次数的增加,微小裂纹会逐渐扩展,钻杆接头较低的冲击吸收能量将降低裂纹扩展的阻力,进而缩短裂纹亚稳扩展时间,最终导致钻杆发生早期疲劳断裂。

由金相检验结果还可知,在钻杆接头管体内外壁存在0.1~0.2 mm的脱碳层,使得42CrMo钢的疲劳强度降低[7-8],从而导致钻杆接头在使用过程中过早地发生疲劳断裂。

2.2 结构应力集中分析

采用MSC Marc有限元软件,对断裂钻杆接头的偏梯形螺纹进行应力模拟分析[9-11],得出在一定扭矩作用下的接头截面应力分布,如图7所示。可见第一对啮合牙(离台肩面最近的一对螺纹牙)承受载荷最大,第二对次之,第三、四对依次减小。钻杆公扣啮合的第一、二对螺纹牙处易引起应力集中,为螺纹受力的薄弱环节,在钻杆服役过程中受扭转与弯曲等动载荷的作用,此处易引发钻杆接头早期断裂失效。

图7 钻杆接头截面应力分布图Fig.7 Stress distribution diagram of the drill pipe joint section

3 结论及建议

该42CrMo钢三棱螺旋钻杆热处理时因回火温度过低,使其硬度偏高,造成冲击吸收能量偏低,韧性较差,在扭转、弯曲等交变载荷作用下,于螺纹牙底的应力集中处发生早期疲劳断裂。

建议适当提高调质处理的回火温度,以提高钻杆接头的冲击吸收能量,从而提高钻杆的整体抗疲劳性能。