ER307Si不锈钢盘条拉拔后钢丝龟裂原因分析

2020-06-06陈超

陈 超

(1. 太原钢铁(集团)有限公司 先进不锈钢材料国家重点实验室, 太原 030003;2. 山西太钢不锈钢股份有限公司 技术中心, 太原 030003)

热轧盘条拉拔是不锈钢热轧盘条深加工的重要工序,是一个冷变形过程,伴随着剧烈的加工硬化和热量释放,最终可得到强度、韧性等指标合格的钢丝产品[1]。但在实际生产中,经常会出现热轧盘条在拉拔过程中断裂的现象[2]。某用户采购的φ5.5 mm ER307Si不锈钢热轧盘条,拉拔至φ2.2 mm并退火,发现拉拔后20%的钢丝出现表面龟裂的现象。为查明钢丝出现表面龟裂的原因,笔者对该批ER307Si不锈钢钢丝和盘条进行了检验和分析。

1 理化检验

1.1 宏观观查

宏观观查开裂钢丝发现其表面存在间断性的龟裂,且龟裂形状不规则,严重区域甚至有钢材碎片脱落[3],如图1所示;盘条表面存在不同程度的划痕,如图2所示。

图1 钢丝表面的宏观形貌Fig.1 Macro macrography of the steel wire surface

1.2 化学成分分析

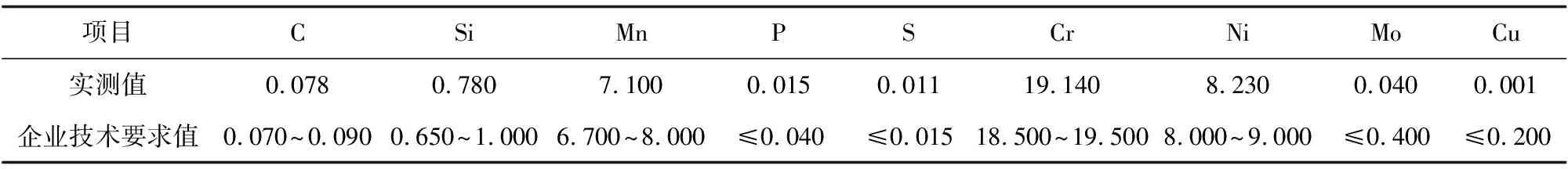

对龟裂钢丝取样,根据GB/T 20123—2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》、GB/T 20124—2006《钢铁 氮含量的测定惰性气体熔融热导法(常规方法)》和GB/T 223—2008《钢铁及合金化学分析方法》,采用 CS600型碳硫分析仪、TC600型氧氮分析仪对试样进行化学成分分析,结果如表1所示。可见钢丝的化学成分符合企业技术文件的要求。

图2 盘条的宏观形貌Fig.2 Macro morphology of the wire rod

表1 钢丝的化学成分(质量分数)Tab.1 Chemical compositions of the steel wire (mass fraction) %

1.3 金相检验

分别对正常钢丝、龟裂钢丝和盘条的横截面取样,试样经镶嵌、打磨、抛光,采用体积分数为10%的三氯化铁溶液浸蚀后,用DM4000型光学显微镜观察试样的显微组织形貌。由图3和图4可见,正常钢丝和龟裂钢丝的组织形貌和晶粒尺寸接近,两者无明显区别。由图5可见,盘条的晶粒尺寸比钢丝的大,未发现明显析出相和非金属夹杂物等内在缺陷。

图3 正常钢丝的显微组织Fig.3 Microstructure of the normal steel wire

图4 龟裂钢丝的显微组织Fig.4 Microstructure of the cracked steel wire

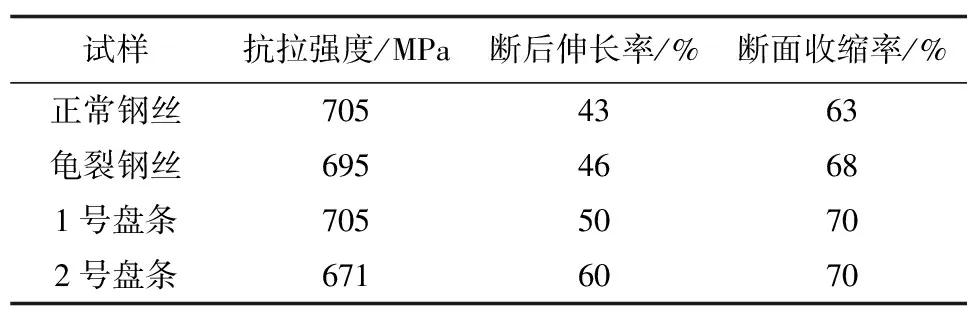

1.4 力学性能测试

根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,分别对正常钢丝和龟裂钢丝取样,试样尺寸为φ2.2 mm×300 mm,采用WDW-10kN型万能试验机进行室温拉伸试验,结果如表2所示。可见龟裂钢丝的抗拉强度比正常钢丝的低,龟裂钢丝的断后伸长率和断面收缩率比正常钢丝的高,但整体差距不大。

表2 正常钢丝、龟裂钢丝和盘条的拉伸试验结果Tab.2 Tensile test results of the normal steel wire, the cracked steel wire and the wire rod

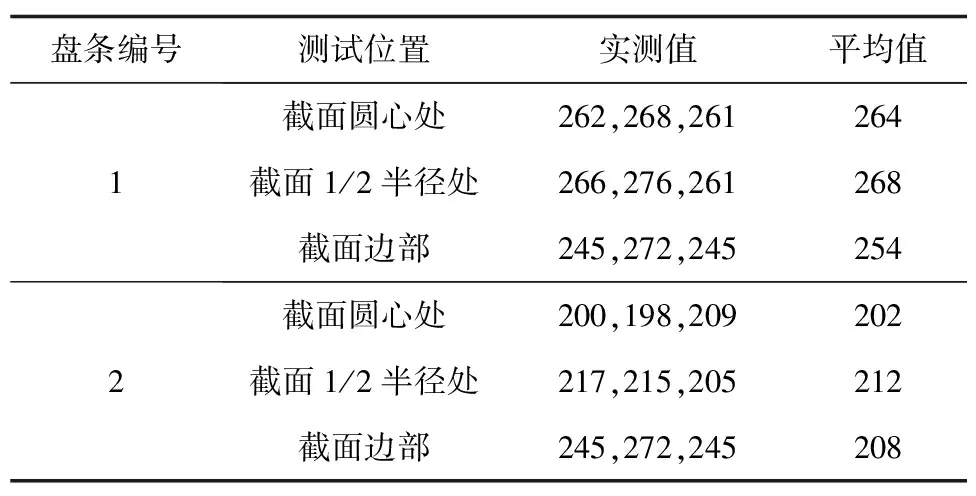

从盘条上截取两段,根据GB/T 228.1—2010制备拉伸试样,试样尺寸为φ5.5 mm×300 mm,分别编号为1,2号盘条试样。采用WE-100B型液压式万能试验机进行室温拉伸试验,结果如表2所示,可见1号盘条的抗拉强度比2号盘条的高,1号盘条的断后伸长率和断面收缩率比2号盘条的低,但整体差距不大。根据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》,采用LM-700ATV型显微维氏硬度计分别测试1,2号盘条试样横截面的圆心处、1/2半径处以及边部的维氏硬度,结果如表3所示。可见同一卷盘条维氏硬度分布不均匀,盘条不同部位维氏硬度相差较大。

表3 盘条不同部位的维氏硬度测试结果Tab.3 Vickers hardness test results of different partsof the wire rod HV0.5

2 分析与讨论

由上述理化检验结果可知,钢丝的化学成分符合企业技术要求,正常钢丝和龟裂钢丝试样的显微组织和力学性能没有明显差异,由此可知并非拉拔加工工艺不当导致钢丝龟裂。

盘条内部无明显析出相及非金属夹杂物,但是表面存在划痕,且同一卷盘条整体硬度不均匀,分析认为这是导致盘条拉拔后钢丝出现龟裂的原因。盘条表面缺陷越多,应力集中源越多,裂纹产生和扩展的越早[4],随着拉拔的进行盘条就会发生断裂。此外,盘条的力学性能不良,拉拔过程中各处塑性变形程度不一致,钢丝也易出现裂纹。

ER307Si不锈钢是焊接用不锈钢基础牌号,已投放市场十多年,生产工艺稳定、成熟,拉拔出现龟裂问题的是个例。根据实践经验分析,ER307Si不锈钢盘条表面产生划痕可能有如下原因:

(1) 导卫板加工不良或磨损严重,边缘不圆滑。

(2) 导卫装置安装不当,对轧件压力过大。

(3) 线材运输线上某些设备有尖棱,线材通过时被划伤[5]。

ER307Si不锈钢盘条交货状态为固溶+酸洗处理,查询失效盘条的现场固溶处理记录发现固溶炉膛的上、下温差大于50 ℃(工艺技术要求不大于10 ℃)。设备控温精度不达标且存在违规生产现象,导致盘条固溶效果不佳,盘条整体硬度分布不均。

3 改进措施及效果

综上采取如下措施防止盘条表面产生划痕。

(1) 轧线上加大导卫板检查频率,发现异常或磨损严重时及时更换导卫板。

(2) 轧线上合理安装导卫装置,保证轧件平稳通过,避免出现冒火花等情况。

(3) 加大对轧线通道的检查和清理频率,避免异物残留在运输线上,导致线材通过时产生划痕。

由于固溶炉膛上、下温差较大,组织现场机械、电气人员对固溶炉底部增加测温热电耦,参与固溶阶段控制,即只有底部温度达到工艺要求时,才由升温段进入保温段,减少炉膛上、下温差,提高炉内温度的均匀性。对现场生产操作人员进行培训,加强操作人员的质量意识,严格按照工艺执行[6],杜绝违规生产。

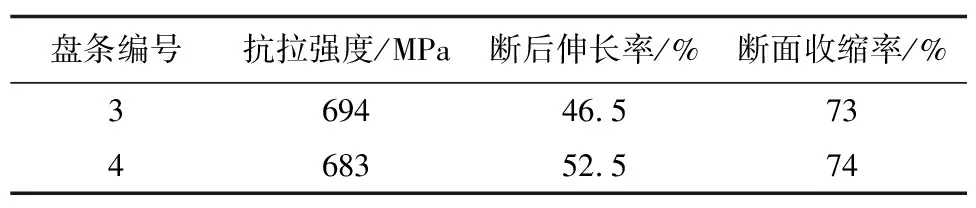

通过加强盘条轧制过程中的管控并提高固溶炉的控温精度后,新生产一批规格为φ5.5 mm ER307Si不锈钢盘条,该盘条表面无肉眼可见划痕、裂纹等缺陷。从新生产的盘条上截取两段,根据GB/T 228.1—2010制备拉伸试样,试样尺寸为φ5.5 mm×300 mm,分别编号为3,4号盘条试样。采用WE-100B型液压式万能试验机分别对试样进行室温拉伸试验,结果如表4所示,可见新生产两卷盘条的拉伸性能比较接近。采用LM-700ATV型显微维氏硬度计分别测试3,4号盘条试样横截面的圆心处、1/2半径处以及边部的维氏硬度,结果如表5所示。可见3,4号盘条试样整体硬度分布均匀。经过调查可知,在拉拔加工过程中,新生产的盘条未出现龟裂的现象。

表4 新生产盘条的拉伸试验结果Tab.4 Tensile test results of the newly produced wire rod

表5 新生产盘条不同部位的维氏硬度测试结果Tab.5 Vickers hardness test results of different parts ofthe newly produced wire rod HV0.5

4 结论及建议

ER307Si不锈钢盘条在固溶处理过程中,固溶炉控温精度不达标,导致盘条固溶效果不佳,盘条整

体硬度分布不均匀;而轧线导卫板使用不当导致盘条出现划痕。ER307Si不锈钢盘条表面划痕及硬度分布不均,是造成其拉拔后钢丝龟裂的主要原因。

建议强化所有生产设备、备品和备件的功能精度管控,减少表面划痕等缺陷的产生;盘条检验合格后要及时包装标识,避免表面被污染,操作人员在搬运、装卸、吊运等运输过程中要轻装轻放,避免损坏包装及盘条表面;对于质量要求较高的钢丝,可用剥皮机去除盘条的表面划伤等缺陷;加强现场工艺执行管理,避免工艺要求执行不到位而导致盘条力学性能不良。