某火电厂主蒸汽管道取样管开裂原因分析

2020-06-06程勇明

郝 军, 李 钢, 程勇明

(1. 华能烟台发电有限公司, 烟台 264002;2. 西安热工研究院有限公司, 西安 710054)

汽水管道是传输汽水介质的重要部件,国内火电厂用来进行蒸汽取样、压力测量、疏水、放气等的小口径汽水管道一般未经管系应力计算分析,由电建公司按照DL/T 5054—2016《火力发电厂汽水管道设计规范》以及锅炉厂提供的安装示意图,按照现场情况自行设计布置和安装。因为安装通常是在机组停机时进行,小口径汽水管道的管线布置、支吊架的安装常存在随意性。与大口径高温高压管道相比,小口径汽水管道很少会考虑到母管及管道自身的热膨胀问题。部分小口径汽水管道的压力和温度很高,一旦因热膨胀问题发生泄漏,会导致机组非计划停运,造成重大的经济损失。同时,这类管道大部分布置在锅炉平台和走廊附近,发生泄漏极易造成人身伤亡事故[1]。因此,保证汽水管道的安全性至关重要[2]。

某发电厂一期建设完成两台600 MW超临界机组。这两台机组投入运行5 a(年)中,主蒸汽、高温再热蒸汽管道取样管发生3次开裂泄漏,影响了机组的安全运行。2016年2月主蒸汽管道取样管再次发生开裂后,机组被迫停机改造。经初步调查分析排除了因材料、焊接问题引起的开裂。为进一步查明取样管开裂的原因,杜绝该问题再次发生,笔者对主蒸汽管道及支吊架等进行了布局及应力综合分析。

1 管道及支吊架布局分析

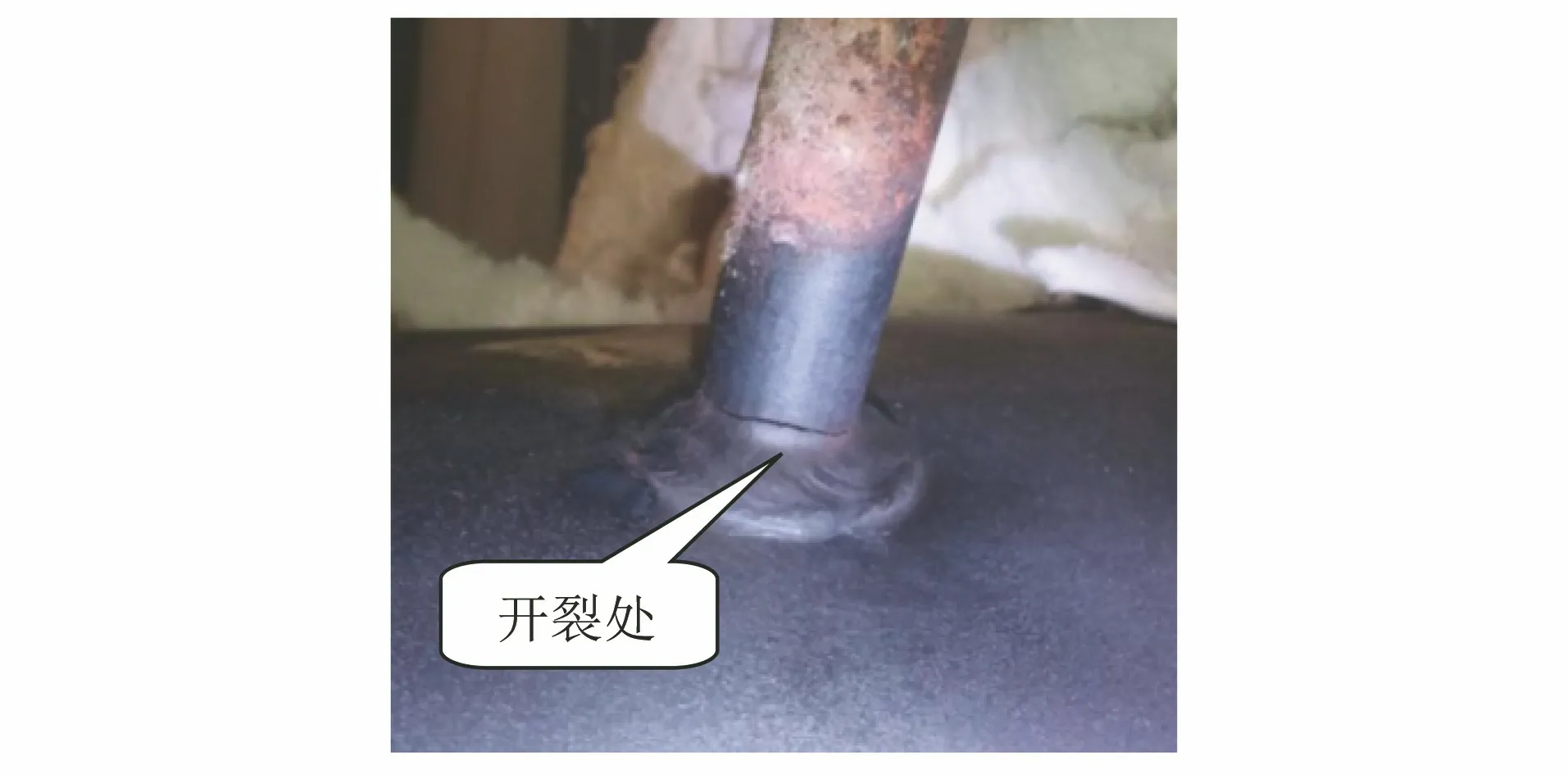

主蒸汽管道取样管从母管上方接管座引出,开裂点位于接管座焊缝处,如图1所示。改造前主蒸汽管道取样管和支吊架的布局和尺寸见图2。取样管材料为12Cr1MoVG钢,外径为32 mm,壁厚为5 mm,管内蒸汽温度为545 ℃,蒸汽压力为13.83 MPa。根据现场勘查和原始设计参数,接管座位置的主蒸汽母管热位移较大,导致取样管弯曲变形。

图1 主蒸汽管道取样管的宏观形貌Fig.1 Macro morphology of sampling pipe on main steam pipeline

图2 改造前主蒸汽管道取样管和支吊架的布局和尺寸示意图Fig.2 Schematic diagram of layout and size of sampling pipe on main steam pipeline and support hanger before transformation

2 管道应力计算分析

在主蒸汽管道应力计算模型的基础上,根据管道布局和设计参数,附加取样管管座处三向膨胀热位移的数据后,采用CAESAR II软件进行计算和分析。CAESAR II软件由美国COADE公司开发设计,是一种以梁单元模型为基础的有限元程序,能进行静力和动力分析[3],在管道应力计算方面应用较广泛。

管道应力计算的主要内容包括:①验算管道的一次应力和二次应力;②核算管道对设备产生的推力和力矩是否在设备所能安全承受的范围内。上述主蒸汽管道应力计算主要是验算管道的一次应力和二次应力。根据DL/T 5366—2014《发电厂汽水管道应力计算技术规程》,在CAESAR II软件中管道应力分为如下两种。

(1) 一次应力:管道内压、自重和其他持续外载产生的轴向应力之和。

(2) 二次应力:热胀、冷缩和其他位移受约束而产生的热胀应力之和。

一次应力、二次应力分别满足以下公式

(1)

σE=iMc/W≤

f[1.25[σ]20+0.20[σ]t+([σ]t-σL)]

(2)

式中:σL为管道在工作状态下,由管道内压、自重和其他持续外载产生的轴向应力之和(一次应力);p为设计压力;Di为管道内径;Do为管道外径;i为应力增加系数;MA为自重和其他持续外载作用在管道横截面上的合成力矩;W为管道抗弯截面系数;[σ]t为钢材在设计温度下的许用应力;σE为二次应力;Mc为按全补偿值和钢材在20 ℃时的弹性模量计算的热胀引起的合成力矩;f为应力范围的减小系数;[σ]20为管道钢材在20 ℃时的许用应力。

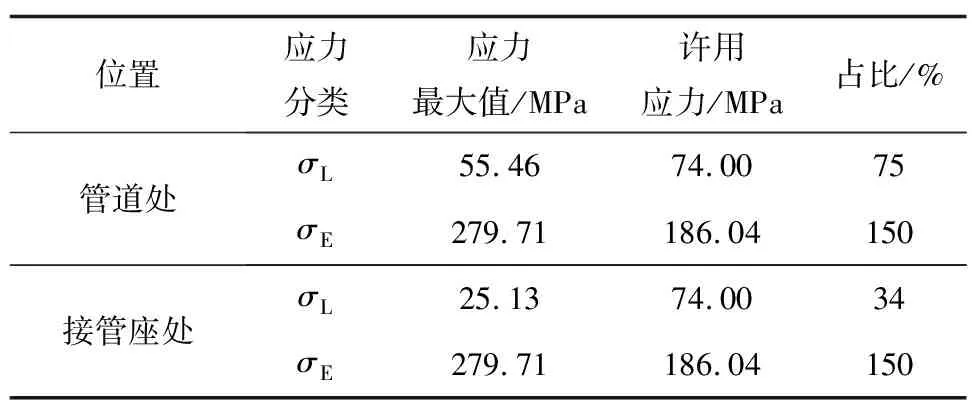

由式(1)和式(2)可计算得到改造前主蒸汽管道取样管的最大应力,结果如表1所示。图3为主蒸汽管道取样管一次应力和二次应力最大值位置示意图。由表1和图3可知,主蒸汽管道取样管的一次应力符合DL/T 5366—2014的技术要求,最大一次应力为55.46 MPa,占许用应力的75%,位于1号固定支架处。二次应力不符合DL/T 5366—2014的技术要求,最大二次应力为279.71 MPa,占许用应力的150%,位于接管座焊缝处,即发生开裂处。

表1 改造前主蒸汽管道取样管最大应力计算结果Tab.1 Calculation results of the maximum stress of sampling pipe on main steam pipeline before transformation

3 开裂原因分析

取样管从主蒸汽管道引出,通过三向膨胀指示器测得引出点处的主蒸汽管道沿x轴方向的热位移为-22 mm,沿y轴方向的热位移为63 mm,沿z轴方向的热位移为-78 mm。取样管和支吊架的布局不能有效承受母管及管道自身的热位移,造成二次应力严重超标。其中焊缝及热影响区是薄弱环节,接管座焊缝区应力最高,该区域局部应力超过断裂强度时材料会发生开裂,最终导致取样管泄漏。

图4 改造后主蒸汽管道取样管和支吊架的布局和尺寸示意图Fig.4 Schematic diagram of layout and size of sampling pipe onmain steam pipeline and support hanger after transformation

4 处理措施

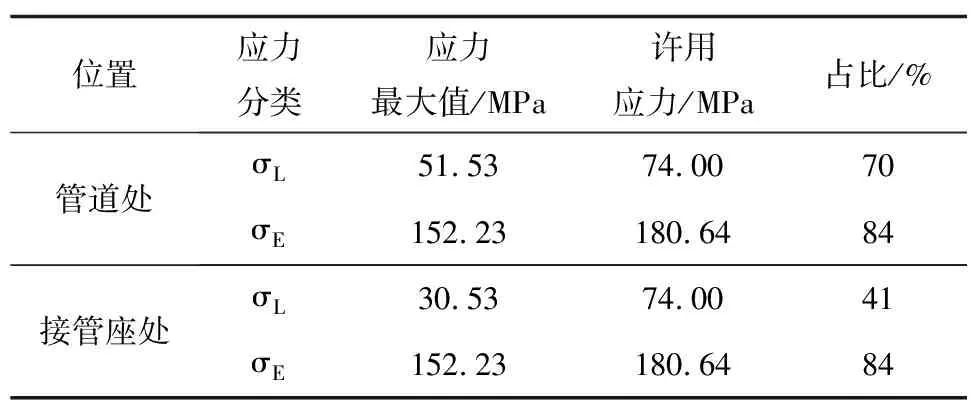

为降低管道的二次应力,有必要对取样管和支吊架的布局重新进行优化设计。根据现场安装环境,经反复应力核算和优化设计,采取了如下措施:将原有取样管线路进行改造,增加取样管的柔性;新增1a处弹簧吊架一组;将原有1号固定管卡修改为滑动支架。改造后的取样管和支吊架的布局和尺寸如图4所示。改造后取样管最大一次应力和二次应力计算结果如表2所示。可见改造后取样管最大一次应力为51.53 MPa,占许用应力的70%,位于图4中1号固定支架处;最大二次应力为152.23 MPa,位于取样管接管座焊缝处,占许用应力的84%。改造后取样管的一次应力和二次应力均符合DL/T 5366—2014的技术要求,应力分布合理,方案可行。按照该方案对取样管及支吊架进行改造后,机组经多次启停和长期运行后,取样管没有再发生开裂泄漏的问题,证明上述处理措施是正确有效的。

表2 改造后主蒸汽管道取样管最大应力计算结果Tab.2 Calculation results of the maximum stress of sampling pipe on main steam pipeline after transformation

5 结论及建议

主蒸汽管道取样管和支吊架的布局不能有效承受母管及管道自身的热位移,造成二次应力严重超标,接管座焊缝区应力最高,当局部应力超过断裂强度时,材料将发生开裂,最终导致取样管开裂泄漏。

对主蒸汽取样管、小口径接管座处的开裂问题不能仅考虑焊接和管材等原因,还需要考虑管道的一次应力和二次应力的合格性以及应力水平分布的合理性。对用于火电机组取样、疏水、放气等的小口径管道的管线布局和支吊架的配置等的设计,应充分考虑母管道和小口径管道自身的热膨胀,并在管道线路配置弯头或加装弹性支吊架来解决。