沥青路面基层材料抗裂性能研究

2020-06-06谢百慧张宿峰

谢百慧, 张宿峰

(黑龙江省高速公路建设局,黑龙江 哈尔滨 150040)

裂缝是沥青路面最普遍的一种损坏现象,也是造成沥青路面早期病害的主要原因之一。路面一旦出现裂缝,随着行车荷载的反复作用和自然因素的不断影响,尤其是地表水的浸入会导致路面强度迅速降低,路面很快就会产生龟裂、坑槽等病害,严重影响路面的使用性能[1]。由于沥青路面结构始终处在交通荷载的循环作用下,其破坏主要表现为疲劳破坏特征,利用疲劳断裂力学方法分析沥青路面疲劳开裂,可获得有价值的结论[2]。基层是沥青路面的主要承重层,基层的质量直接影响路面的使用性能和使用寿命[3],路面结构在行车荷载的作用下,基层极易产生疲劳开裂,从而在面层形成反射裂缝[4-5]。

本文针对沥青路面抗裂性能,采取重复施加疲劳荷载对材料试件进行疲劳试验的方法[6],对比分析ATB-25型沥青混合料、AC25型沥青混合料、水泥稳定碎石及水泥乳化沥青碎石4种常用沥青路面的基层材料[7-8],研究该类型试件在疲劳荷载作用下的抗开裂性能,进而得出其在动静载条件下的抗裂规律,为沥青路面抗裂设计和工程实践提供参考依据。

1 试验材料与方法

1.1 原材料性质

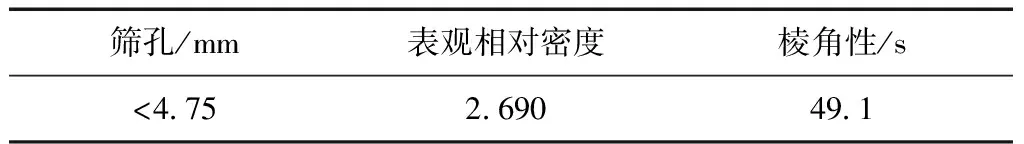

本文试验所用的集料为黑龙江省地产安山岩,依据《公路沥青路面施工技术规范》(JTG F40-2004)[9]、《公路工程集料试验规程》(JTG E42-2005)[10]中的要求和方法对集料基本性质进行了检测,如表1、表2所示。

试验所采用的矿粉为石灰岩矿粉,矿粉外观干燥、无结块、洁净无杂质,其物理性质和筛分结果如表3所示。

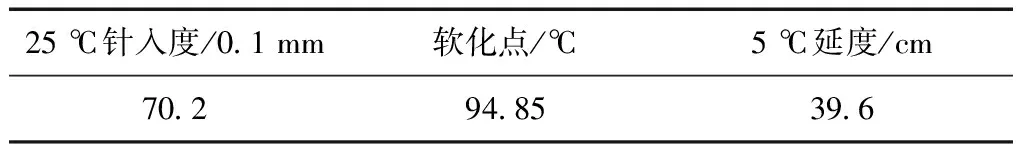

试验中采用的水泥为普通硅酸盐水泥,其性能指标如表4所示,沥青分别采用SBS改性沥青和中裂性阳离子乳化沥青,其性能指标分别如表5、表6所示。

表1 粗集料物理性质

表2 细集料基本性质

表3 矿粉的物理性质

表4 普通硅酸盐水泥性能指标

表5 SBS改性沥青性能指标

1.2 配合比设计

ATB-25型沥青混合料、AC-25型沥青混合料的矿料级配如表7所示。对该级配类型的ATB-25型沥青混合料进行试验,确定用油量为3.5%;对该级配类型的AC-25型沥青混合料进行试验,确定用油量为4.4%。水泥稳定碎石矿料级配《公路路面基层施工技术规范》(JTJ034-2000)[11]推荐各档级配范围的中值如表7所示,对该级配类型下的水泥稳定碎石材料进行最佳含水量和最大干密度试验,确定水泥剂量为5%。

表6 乳化沥青性能指标

表7 ATB-25、AC-25沥青混合料和水泥稳定碎石的矿料级配 %

水泥乳化沥青稳定碎石集料的配合比采用表7中水泥稳定碎石矿料级配。水泥乳化沥青碎石的主要组成部分包括阳离子乳化沥青、普通硅酸盐水泥,外加剂包括减水剂、增稠剂、消泡剂等[12-13]。水泥乳化沥青碎石的材料配比如表8所示,其中以水泥用量为基准1,水泥与乳化沥青总用量为6%。

表8 水泥乳化沥青碎石的材料配比

1.3 试件成型

按照我国《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)[14]和《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)[15]要求,分别成型ATB-25、AC-25、水泥稳定碎石、水泥乳化沥青碎石的车辙板试件,试件尺寸标准为30 cm×30 cm×5 cm。由于水泥稳定类材料养生28 d后抗压强度稳定[16],因此,本研究对水泥稳定碎石试件和水泥乳化沥青碎石试件进行28 d养生,然后将各试件切割成30 cm×7 cm×5 cm的小梁式试件。

1.4 试验方案

在室温25℃条件下,对小梁式试件进行静载试验和动载疲劳试验,试验均在电液伺服疲劳试验机上进行。

1.4.1 静载试验

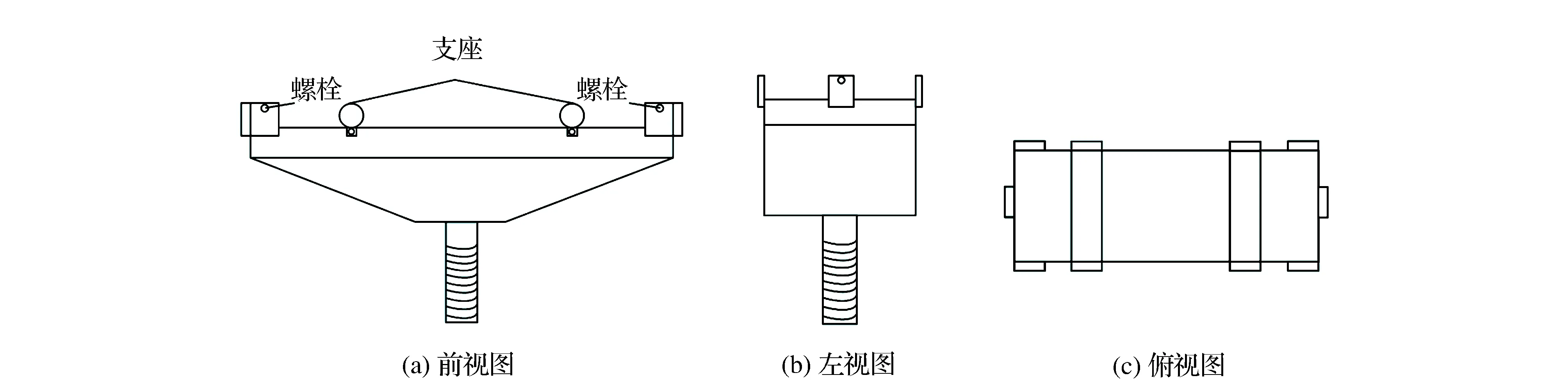

为满足试验要求以及防止试验过程中试件在试验台上发生滑动,制作专用试验夹具,夹具设计示意图如图1所示,其中的螺栓是用来限制试件在横向和纵向上的滑动。

试验夹具底部为高强螺栓,能够与疲劳试验机进行连接并固定;加载压头为10 cm×φ2 cm的圆柱体,压头顶端为螺栓,用来连接疲劳试验机。试验夹具实物如图2所示。

图1 试验夹具设计图

图2 试验夹具实物图

在切割成的小梁试件下部粘接厚度为10 cm的两块钢板,钢板之间预留1 cm的缝隙,模拟基层底部开裂。已粘接好的试验试件如图3所示。

图3 粘接钢板后的试件

对小梁试件进行3点弯曲标准实验。通过位移控制疲劳试验机,疲劳试验机的位移速率为0.833 3 cm/s。将试验试件一次压断,试验机荷载随着加载时间呈现先增大再减小的趋势,其中荷载最大值记为P。

1.4.2 动载疲劳试验

动载疲劳试验目的是在疲劳荷载的作用下,研究不同材料的小梁试件的抗疲劳开裂性能。通过电液伺服疲劳试验机在应力控制的加载模式下进行加载,应力标准为半波正弦荷载。应力控制的方式是在重复加载过程中试件所受到的最大应力保持不变,而随着试验的延续,试件的劲度模量减小,试件的应变会随着载荷作用次数的增加而增大。

本试验采用0.2、0.3、0.4、0.5、0.6 5个不同等级的应力水平进行不同材料组合的疲劳试验,选择的加载频率为10 Hz,相当于实际路面行车速度在60~65 km/h之间所产生的加载频率。加载波形如图4所示。

图4 加载波形示意图

试验中,将已切割成的小梁试件固定在夹具上,加载压头位置保证在裂缝正上方,如图5所示。加载波形为半正弦波,载荷峰值为静载试验所确定的最大破坏荷载P乘以一个应力水平系数μ。当试件开始产生裂缝时,记录加载波形的次数为初裂次数N1;当裂缝上下贯通整个试件时,记录波形次数为终裂次数N2。

2 试验结果及分析

2.1 静载试验

通过对每种类型的材料分别进行3组静载试验,取最大破坏荷载平均值P,试验结果如表9所示。

图5 试件放置位置

表9 试件静载试验结果

由试验结果可以看出,4种材料的最大破坏荷载,从大到小依次为:水泥乳化沥青碎石>水泥稳定碎石> AC-25> ATB-25,稳定碎石类基层材料的刚度大于沥青混合料。

2.2 动载疲劳试验

将静载试验所得最大破坏荷载P分别乘以系数μ作为半正弦波荷载的峰值对其进行疲劳试验,每组试验取5个试件,得到各材料试件产生疲劳开裂的平均初裂次数N1和平均终裂次数N2,如表10所示。

将4种类型材料的试验结果进行整理,分别得出试件在疲劳荷载的作用下N1和N2随应力水平μ的变化关系,如图6所示。

表10 试件动载疲劳试验结果

图6 4种材料N1、N2随μ的变化关系

从图6中可以看出,在荷载分级相同的情况下,AC-25型试件产生开裂的初裂次数和裂缝贯穿整个试件的终裂次数最大,其次是ATB-25型试件,而水泥稳定碎石试件的初裂次数和终裂次数最小,即在疲劳荷载的作用下,水泥稳定碎石材料的抗开裂性能最差。比较初裂次数曲线和终裂次数曲线之间的间距可以发现,AC-25、ATB-25型试件在初期产生开裂后相对在更多的加载波形次数下裂缝贯穿整个试件,而水泥乳化沥青稳定碎石和水泥稳定碎石试件在产生开裂后不久裂缝就贯穿整个试件,并且水泥剂量越大,两条曲线之间的间距越小,即水泥剂量越大,对试件终裂次数的影响越大,裂缝贯穿的速度越快。由力学分析可知,沥青混合料基层基于其柔性特征,在受到上方施加的应力时,从基层上部到层底应力逐渐递减,层底开裂几率减小,有效抑制了裂缝的产生;而水泥稳定类材料基于半刚性特征,在上方受到压力时,基层上部和层底同时受到应力作用,相比而言,层底受到的传递应力更大,导致易发生开裂。因此沥青混合料基层具有更优的抗裂性能。

3 结 语

本研究选用ATB-25、AC-25、水泥稳定碎石和水泥乳化沥青碎石等4种常用的沥青路面基层材料,通过利用电液伺服疲劳试验机对试件进行重复施加疲劳荷载的方式,模拟路面行车荷载,研究不同材料的抗开裂性能。通过试验可得出以下结论:

1)静载状态下4种材料的最大破坏荷载,从大到小依次为:水泥乳化沥青碎石>水泥稳定碎石> AC-25> ATB-25,稳定碎石类基层材料的刚度大于沥青混合料。

2)4种不同类型的基层材料中,沥青混合料的抗开裂性能较好,其中AC-25型沥青混合料抗开裂性能最好,ATB-25型沥青混合料抗开裂性能次之,水泥稳定碎石的抗开裂性能最差。

3)通过初裂次数与终裂次数的差值对比发现,增加水泥剂量对水泥稳定碎石类材料终裂次数影响显著,裂缝贯穿速度明显增大。