面向汽车覆盖件的有限元仿真虚拟匹配方法

2020-06-06胡俊聪鲍益东陈文亮

王 威,王 珉,胡俊聪,鲍益东,金 霞,陈文亮

(南京航空航天大学 机电学院, 南京 210016)

汽车车身制造质量的提高是汽车工业不断发展的方向之一.汽车车身主要由车身结构件和车身覆盖件组成,从零件的冲压成型、白车身焊接到汽车覆盖件的装配都必须经过严格的控制.从结构形状以及尺寸角度来看,汽车覆盖件具有结构尺寸大、相对厚度小、形状复杂、轮廓内部带有局部形状、表面质量要求高等特点.汽车覆盖件是车身制造生产的关键环节,从外部观感到内部装配,每个环节都让各大汽车主机厂越来越重视.

在汽车覆盖件的装配过程中,汽车覆盖件匹配应保持位置的准确与间隙的一致性.汽车覆盖件扣合后处于闭合状态,内部缓冲装置和刚性连接装置的作用导致汽车覆盖件的弹性变形.另外,汽车覆盖件自身存在加工误差,导致整车装配中汽车各覆盖件之间存在较大的间隙与面差[1].此时,需要结合汽车尺寸基准定位系统,实现汽车覆盖件装配后的变形调整,最终判断汽车覆盖件是否符合装配要求.而目前,手动进行变形调整的时间长、效率低、准确度低,在汽车研发周期缩短、成本降低的大环境下,成为整车尺寸匹配优化的一个短板.针对上述问题,相关学者对汽车覆盖件从成型到装配的过程进行了大量研究.

随着数值仿真技术的进步,相关学者对汽车覆盖件的起皱、破裂、回弹缺陷等方面开展了一系列的研究[2-3],汽车覆盖件成型方面的主要目的是预测材料的变化方向以及确定汽车覆盖件的成型工艺,从而保证装配在车身上的汽车覆盖件达到加工质量的要求.

自从美国汽车制造业2 mm工程[4]以来,汽车制造质量受到高度重视,汽车质量标准和测量技术的进步,提高了车身制造精度和汽车覆盖件的装配精度.车身外观质量的评价内容主要包括零件公差[5]、表面光洁度[6]及装配公差[7].德国大众汽车公司推行的基准点系统(RPS)[8],以及其他车型的尺寸工程[9]与定位基准系统[10]的应用,有效地提高了汽车车身制造质量和效率;汽车覆盖件的间隙与面差测量技术从机械接触式、三坐标测量机、激光检测技术[11]逐渐发展到计算机视觉测量[12].

虚拟装配技术通过软硬件实现汽车装配的虚拟环境,在虚拟环境中进行汽车装配设计及装配检验.赵云等[13]实现了在虚拟环境中对汽车部件进行装配设计、检验及尺寸测量的过程.Yu等[14-15]提出一种用于汽车覆盖件装配质量分析的汽车车身钣金零件的装配变分建模方法,可用于预测汽车覆盖件的装配质量及优化定位单元.潘碧琰和朱志颖等[16-17]提出基于PolyWorks的虚拟匹配方法,主要研究两个零件匹配面之间的虚拟匹配关系,实现对汽车零件匹配质量的提前评估.

然而在实际汽车覆盖件的装配过程中,仍然需要人工手动进行汽车覆盖件的装配验证工作,主要原因如下:① 汽车覆盖件的成型研究日趋完善,但由于加工误差等因素的存在,同一型号的不同加工件与理论模型之间必然存在差异,所以需要对每一个加工件进行装配验证工作,确保其满足装配要求;② 虽然测量技术日益精进,但在汽车覆盖件装配的过程中仍然存在视野盲区,无法探测装配过程中封闭区域内部的具体情况;③ 将虚拟仿真技术引入汽车装配中,解决了测量设备无法探测封闭区域的问题,但是目前针对汽车覆盖件装配方面的研究主要集中于两零件之间的形位匹配关系,无法解决汽车覆盖件装配于车身时,不仅要满足汽车覆盖件与周边部件的匹配关系,还要考虑刚性连接装置和可调整装置对汽车覆盖件产生的影响,进而对汽车覆盖件进行具体调整,并最终判断汽车覆盖件的装配情况.

综上所述,提出在虚拟环境中基于有限元仿真技术实现汽车覆盖件与车身匹配的方法.实现汽车覆盖件从人工装配到虚拟匹配的过渡,解决在虚拟环境下汽车覆盖件定位点的位置测量、仿真内部缓冲件和连接装置的变形,以及多个可调整零件之间的虚拟匹配调整过程,最终根据装配结果判断汽车覆盖件是否满足装配要求.在虚拟环境下实现验证汽车覆盖件装配的全过程,能够减少技术人员的验证时间,提高工作效率.

1 汽车覆盖件虚拟匹配方法

1.1 虚拟匹配方法需解决的问题

汽车覆盖件加工成型后,需要在装配测量车间进行装配试验,以验证是否满足装配要求,作为汽车覆盖件之一的汽车引擎盖需要经过3~5 h才能验证该零件是否满足装配要求.首先,技术人员通过装配夹具或者连接件将汽车覆盖件装配在特定的支架上,如外综合匹配样架(AMB),通过三坐标测量机等测量设备对装配的汽车覆盖件基准点位置进行反复测量;然后,通过测量获得的数据与理想装配下理论数值模型的位置数据进行对比,技术人员获取测量位置的偏差值;接着,根据装配工艺对可调整件进行多次调整,使得汽车覆盖件能够达到装配要求,测量装配完毕的汽车覆盖件,获得汽车覆盖件周边位置与理论装配下的偏差数据;最后,记录不能达到装配要求的汽车覆盖件,以及达到装配要求的汽车覆盖件的周边形变量.

针对上述过程,在虚拟环境中需要解决的问题有:① 汽车覆盖件装配在AMB模型上,如何简化人工装配的过程;② 如何仿真内部刚性连接件及弹性变形件的作用方式;③ 如何实现各可调整零件的调整过程,并确定各可调整零件对汽车覆盖件的作用关系;④ 如何实现装配后汽车覆盖件上的基准点位置检测;⑤ 如何将汽车覆盖件从初始装配状态调整到满足装配要求的状态,并输出汽车覆盖件周边样本点的偏差值.

1.2 基于有限元分析的虚拟匹配方法

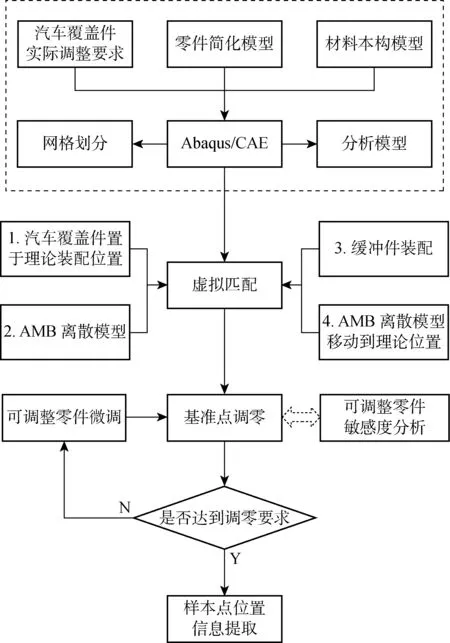

针对上述问题,采用有限元仿真虚拟匹配方法(VMBFEA),其流程如图1所示,具体过程如下.

图1 VMBFEA流程图Fig.1 Flow chart of VMBFEA

(1) 确定具体汽车覆盖件的实际装配调整要求,并获取相关零件的零件模型和材料模型.每个汽车覆盖件都具有不同的样本点及基准点位置,其相应的调整要求也存在差异性,需要确定该汽车覆盖件在实际装配过程中的可调整零件、基准点位置、调零要求等信息.零件模型若存在许多狭小的点线面特征,会导致有限元分析过程难以收敛,因此需要简化这些零件模型,通过试验或标准件的材料参数建立材料模型,以准确仿真变形件的真实变形量.

(2) 在有限元分析的虚拟环境下进行初步虚拟匹配过程仿真.将汽车覆盖件网格化模型置于理论装配位置,AMB模型离散成直接作用于缓冲件的离散模型,连接在汽车覆盖件的缓冲件装配在汽车覆盖件上,连接在AMB模型上的缓冲件装配在离散模型上.汽车覆盖件与AMB模型之间的刚性连接件可通过位移约束实现.将离散模型由不干涉位置移动到其理论装配位置,实现初步虚拟匹配过程.

(3) 汽车覆盖件初始虚拟匹配后的基准点调零过程.该过程主要对可调整零件进行微调,直到基准点位置达到汽车覆盖件的装配要求.离散AMB模型可结合与其接触的可调整零件模型,通过改变离散模型的位置,实现对于可调整零件的微调.由于各可调整零件在调整过程中对汽车覆盖件装配结果的影响不同,各零件之间存在相互作用关系,故可通过敏感度分析找到具体可调整零件的调零策略.

(4) 分别获取人工和虚拟匹配调零后的汽车覆盖件模型周边的样本点数据,针对不同汽车覆盖件的匹配质量判断标准,记录与分析样本点数据.

需要说明的是,在虚拟匹配过程中,无需通过人工对汽车覆盖件进行大量的刚体位移调整.将汽车覆盖件的初始位置置于理论模型的装配位置,在初始状态下原本处于理论位置的AMB模型及其他作用在模型上的刚性连接件、弹性变形件等零件,会与汽车覆盖件之间产生干涉.考虑到可调整零件及不可调整零件,故将AMB模型离散为作用于各接触零件的离散模型,以解决干涉问题.最后,将AMB离散模型移动到理论位置处,仿真分析弹性零件受挤压变形和汽车覆盖件产生弹性变形的过程,完成前期装配过程.

由于基准点位置的变化是以理论模型中的基准点位置作为参考,所以在虚拟匹配过程中,直接将汽车覆盖件置于理论装配位置,省去模型大量的刚体位移及其导致的位置关系换算,直观地对比汽车覆盖件变形前后的差异性.

以汽车引擎盖作为研究对象,通过分析其输入输出要求,按照上述VMBFEA,基于商业有限元分析软件Abaqus完成仿真模型的构建及其装配调整过程的仿真.

1.3 汽车引擎盖装配的输入输出要求

汽车引擎盖与车身的匹配主要通过前端锁扣与后端铰链进行刚性支撑,两侧的缓冲块与前后的密封条进行局部弹性支撑.可调整的零件包括前端锁扣、后端铰链及两侧缓冲块.其中:前端锁扣通过改变锁的z向位置进行调整;后端铰链可进行x、y、z方向的调整;缓冲块则只能通过旋拧的方式来进行z向的调整.汽车引擎盖与相关匹配件的情况如图2所示.

图2 汽车引擎盖及其相关匹配件Fig.2 Automotive hood and its related matching parts

汽车引擎盖在安装后处于闭合状态,重力场、缓冲块及密封条零件受挤压而变形,引起汽车引擎盖产生弹性变形,导致基准点位置发生偏离.因此,需要手动对可调整零件进行调整,使得引擎盖在安装闭合的状态下实现基准点的重新置零,并选取引擎盖上的样本点进行位置检测,以确定引擎盖的变形程度,进而确定汽车引擎盖与车身之间的匹配度.汽车引擎盖上的基准点如图3所示,其中:z方向垂直纸面朝里;RPS为基准点系统的简标;R为参考点的简标;数字为编号标记;F为主定位面特征字母; T为两个辅助支撑点的对称特征字母;x、y、z为整车坐标系中的定位方向.

图3 汽车引擎盖的基准点位置Fig.3 Reference point positions on automotive hood

汽车引擎盖基准点的调整置零要求:① 汽车引擎盖前端的z向基准点R1/R2/R3,调整后的位置相对于初始状态(放置在测量支架上)而言,z向偏差的绝对值 |δ| 要小于0.2 mm.经测量发现初始状态的模型与数模理论状态(理想模型装配位置)的 |δ| 在0.001 mm级别,故调整后的位置相对于数模理论状态的位置而言,|δ| 小于0.2 mm即可.② 除了RPS101fz的 |δ| 需要调整到0.2 mm以内,对于其他位置的基准点而言,调整后的 |δ| 在0.1 mm以内.实际试验调整后 |δ| 的输出要求值如表1所示.

表1 输出要求范围值Tab.1 Range values required by outputs

1.4 汽车引擎盖的虚拟匹配过程

基于VMBFEA,将汽车引擎盖模型的初始状态置于其理论装配位置, 然后将AMB模型离散为作用于各接触零件的离散模型.在仿真过程中,将各AMB离散模型从初始状态的不干涉位置移动到其理论装配位置,内部的缓冲块及密封条在AMB离散模型位置变化的过程中受挤压而变形,从而将作用力反作用于汽车引擎盖,导致其产生形变,最终将发生形变的汽车引擎盖根据基准点的偏差值将其调整置零.

将AMB离散模型简化为与汽车引擎盖间接相互作用的多个刚体模型,具体步骤如下:① 将作用于密封条的AMB局部模型简化为直接作用于密封条的刚性板模型,仿真过程从初始状态移动到理论装配位置,以仿真密封条的受挤压变形过程;② 缓冲块是可调整零件,通过旋拧减小或增大自身的变形量,因此将作用于其上的AMB模型离散为作用于每个缓冲块上的刚性板模型,通过调整刚性板的上下移动,实现缓冲块的旋拧调整;③ 铰链及锁扣位置均通过刚性连接件实现汽车引擎盖与AMB模型的连接,故对汽车引擎盖上的连接区域进行位移约束.

基于Abaqus进行仿真分析,建立材料及零件模型,设置工况信息与边界条件.对汽车引擎盖模型施加平行于z向朝下的重力场,以仿真实际工况中的重力影响;对铰链和锁扣设置位移约束,以仿真刚性连接件的作用方式.

由于装配过程中各零件作用方式不同所引起的汽车引擎盖的变形结果不同,所以将分析步骤分为多个阶段,依次将装配零件添加到分析模型中,进行递进分析并完成汽车引擎盖的初始装配,初步获取各零件对汽车引擎盖变形的影响.

通过敏感度分析获得每个可调整零件在调整时对汽车引擎盖基准点位置产生的影响;总结汽车引擎盖基准点调零的调整策略,并基于此策略对装配模型进行基准点调零;获取汽车引擎盖周边样本点z向偏差值,与试验数据进行对比,验证所提方法的可行性与有效性.

2 汽车引擎盖的虚拟匹配仿真分析

2.1 材料模型

作为车身的主要汽车覆盖件材料,汽车引擎盖多采用高强度钢板,从胚料到冲压成形、模具制造到模面优化、薄板扣合到缺陷修正等过程都经过严谨的研究分析.选用高强度钢板材料,其弹性模量为2.1×105MPa,泊松比为0.3,密度为7.8 g/cm3.

汽车密封条是汽车装配中必不可少的零部件,其不仅具有良好的密封性及降噪防水作用,而且能够起到良好的缓冲作用.但橡胶密封条种类繁多且具有不同的实用性,主要包括密实橡胶、海绵橡胶和复合橡胶.作为一种超弹性材料,橡胶密封条具有非常复杂的非线性弹性关系,即本构关系是非线性的,主要有Mooney-Rivlin、Ogden、Yeoh等应变能密度函数模型,相关学者对橡胶材料基于有限元仿真分别从结构、模型参数、设计应用等方面进行了研究分析[18-19].基于以上研究内容,分析实例以密实橡胶和海绵橡胶为主,分别采用Mooney-Rivlin模型和Ogden模型.

(1) Mooney-Rivlin模型可设置多参数,一般设置为两个参数,则

W=C10(I1-3)+C01(I2-3)

(1)

式中:W为应变能密度函数;C10和C01为通过经验确定的物质常数,即材料常数;I1、I2为变形张量不变量,通过单轴拉伸和平面剪切试验数据拟合获得.取材料参数C10=1.281 7 N/mm2,C01=0.321 7 N/mm2.

(2) Ogden模型中,λj表示应变能密度中的主伸长比,j=1,2,3,则

(2)

式中:J=λ1λ2λ3;μp、αp、βp为材料常数,其值可通过拟合材料的应力-应变试验(单轴拉伸、平面剪切和体积试验)数据获得.取n=3,即3阶Ogden本构模型,所选取的材料常数如表2所示.

表2 海绵橡胶材料参数Tab.2 Parameters of sponge rubber material

2.2 零件与网格模型

缓冲块模型通过旋拧装配在汽车引擎盖上, 故缓冲块的原模型含有复杂曲面的螺纹特征. 从有限元分析的角度而言, 导入原模型易出现不精确的几何实体,导致划分网格质量较差甚至划分网格失败,直接影响模型分析结果的准确性.因此,在整体尺寸保持不变的前提下,对原模型进行简化,如图4(a)所示.

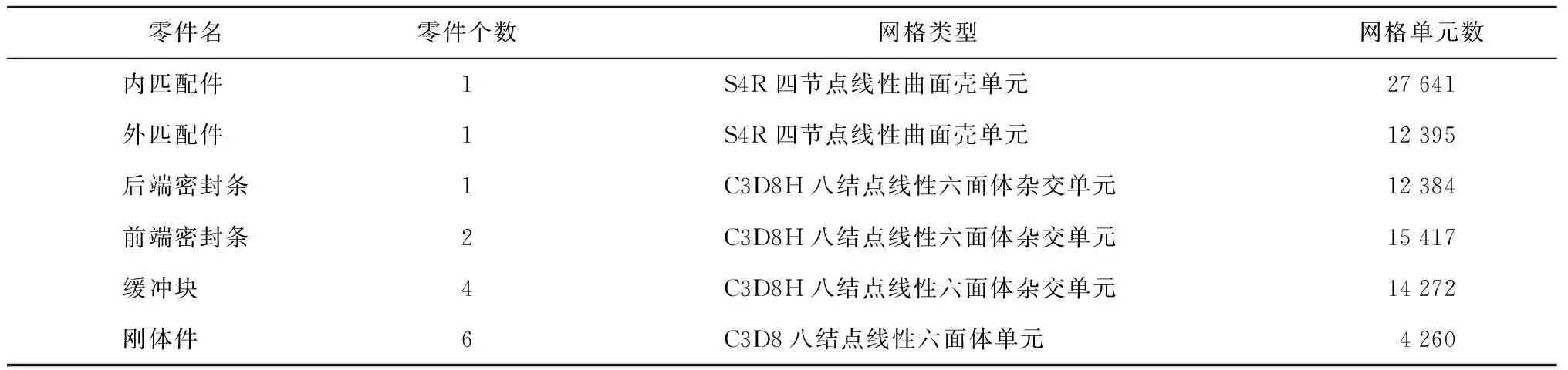

为提高缓冲块的网格质量,进行几何元素拆分,使其能够基于六面体结构化网格技术进行划分;由于缓冲块具有超弹性且可近似为不可压缩材料,所以设置网格类型为八结点线性六面体杂交单元;将缓冲块底部与汽车引擎盖内的匹配件之间建立耦合约束,近似仿真缓冲块对汽车引擎盖的作用方式.缓冲块及其他零件网格模型的具体参数如表3所示.

前端密封条模型的整体形状较为简单,通过螺栓固定在引擎盖上,可除去螺孔部分通过绑定约束实现螺栓的作用方式.与引擎盖的固联部分采用密实橡胶材料,空心部分采用海绵橡胶材料,其具体简化模型结构如图4(b)所示.

前端密封条包含两部分材料,即空心部分的海绵橡胶及固联部分的密实橡胶;将简化的密封条模型拆分为两部分,并对两部分分别进行几何元素拆分,使其能够基于六面体结构化网格技术进行划分,从而提高网格质量;另外,前端密封条同样是超弹性材料,具有不可压缩性,因此将网格类型设置为八结点线性六面体杂交单元.

后端密封条为复合橡胶材料,包括海绵橡胶、密实橡胶、金属骨架,通过卡紧结构装配在AMB模型上.简化模型时,将底部设置为密实橡胶材料,上部设置为海绵橡胶材料,其具体简化模型如图4(c)所示.

后端密封条的网格划分过程与前端密封条的网格划分过程类似.需要注意的是,后端密封条固联在AMB模型上,且后端密封条是不可调整零件,故不需要构建AMB离散刚体模型,而是直接将其置于理论位置处,对后端密封条的底部表面设置边界条件,使底部表面在整个分析过程中固定不动.

图4 各零件简化模型Fig.4 Simplified models of different parts

零件名零件个数网格类型网格单元数内匹配件 1S4R四节点线性曲面壳单元27641外匹配件 1S4R四节点线性曲面壳单元12395后端密封条1C3D8H八结点线性六面体杂交单元12384前端密封条2C3D8H八结点线性六面体杂交单元15417缓冲块 4C3D8H八结点线性六面体杂交单元14272刚体件 6C3D8八结点线性六面体单元4260

引擎盖包含外匹配件和内匹配件,两者通过焊接和胶结装配在一起, 周圈边缘通过翻边扣合固结在一起.由于引擎盖的厚度非常薄,所以将其简化为壳单元,同时设定其厚度,利用一定接触距离内的绑定约束仿真内外匹配件焊接、胶结、扣合的装配方式,具体简化模型如图4(d)所示.

引擎盖的形状复杂,对其进行基于四边形为主的自由网格划分,将网格类型设置为四节点线性曲面壳单元;在曲面曲率变化较大的地方进行网格细化,其他曲面光滑的区域设置网格边长为10 mm;经过网格检查,满足实际仿真的精度需求,并通过多次分析获得当网格边长小于15 mm时,分析结果的相对差值在0.001 mm级别,说明网格大小已经收敛.

整体AMB模型形状复杂,并且与缓冲块和密封条接触的只有其局部表面部分,故直接对其简化为形状简单且直接与缓冲块和密封条接触的离散刚性板模型,分别位于缓冲块和前端密封条底部.汽车引擎盖实例的装配模型如图5所示.

图5 汽车引擎盖装配模型Fig.5 Assembly model of automotive hood

2.3 分析结果

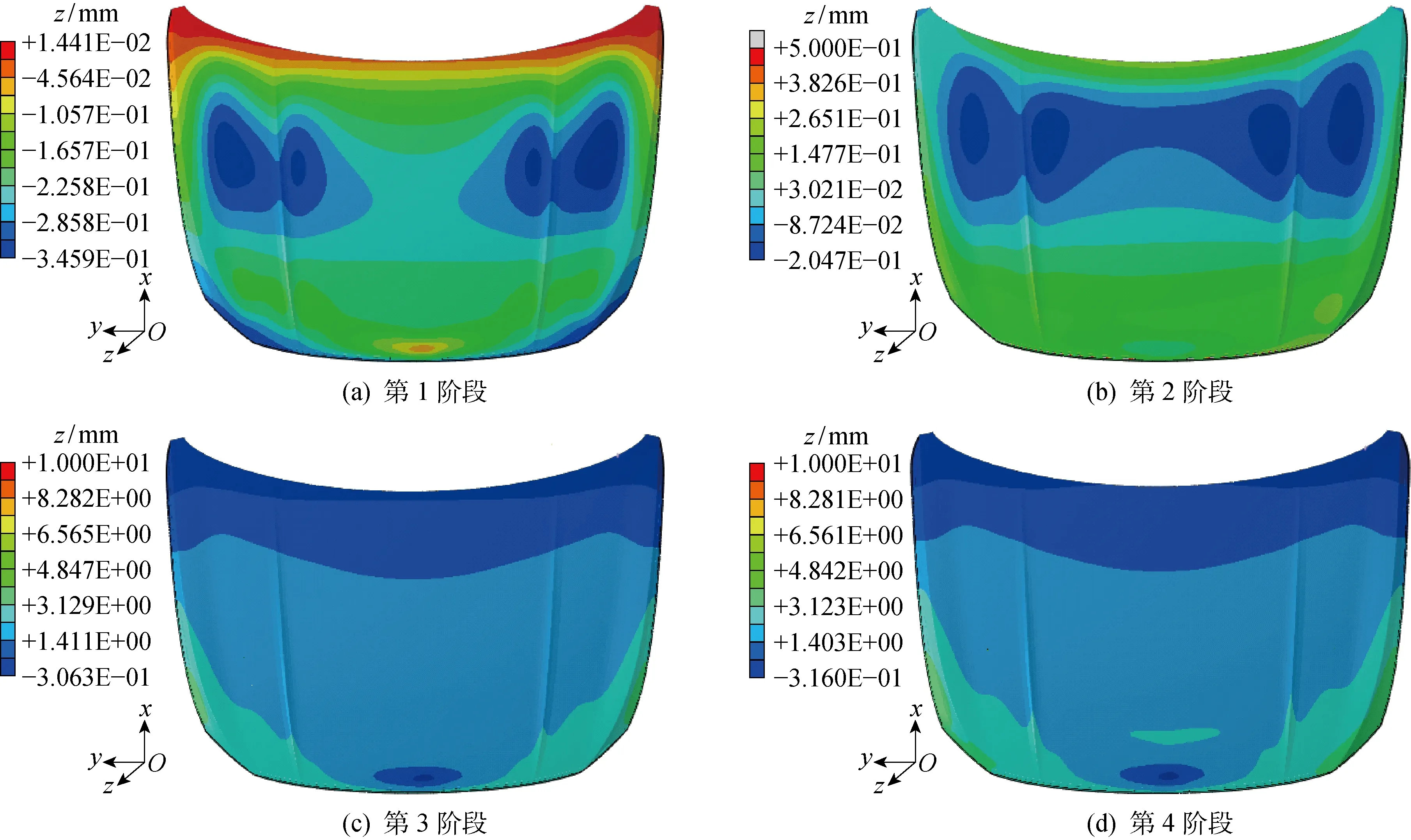

第1阶段:不考虑缓冲块和密封条受挤压对汽车引擎盖产生的影响,仅考虑重力场的作用,分别分析汽车引擎盖装配密封条和缓冲块,以及不装配的两种情况,获取重力场对汽车引擎盖装配过程产生的影响.通过对比两种情况可知,两者基准点位置的相对偏差在 0.000 1 mm级别,可视为同一种状态,汽车引擎盖z向的位移云图如图6(a)所示,各基准点的偏差值δ1如表4所示.

第2阶段:在第1阶段的基础上,仿真密封条受挤压对汽车引擎盖的影响,位移云图如图6(b)所示,各基准点的偏差值δ2如表4所示.

第3阶段:在第1阶段的基础上,仿真缓冲块受挤压的情况,获取缓冲块对汽车引擎盖的影响,通过设置与缓冲块接触的AMB离散模型位置,中部两个缓冲块的对应AMB离散模型,z正向位移为10 mm,前端两个缓冲块的对应AMB离散模型,z正向位移为6 mm,位移云图如图6(c)所示,各基准点偏差值δ3如表4所示.

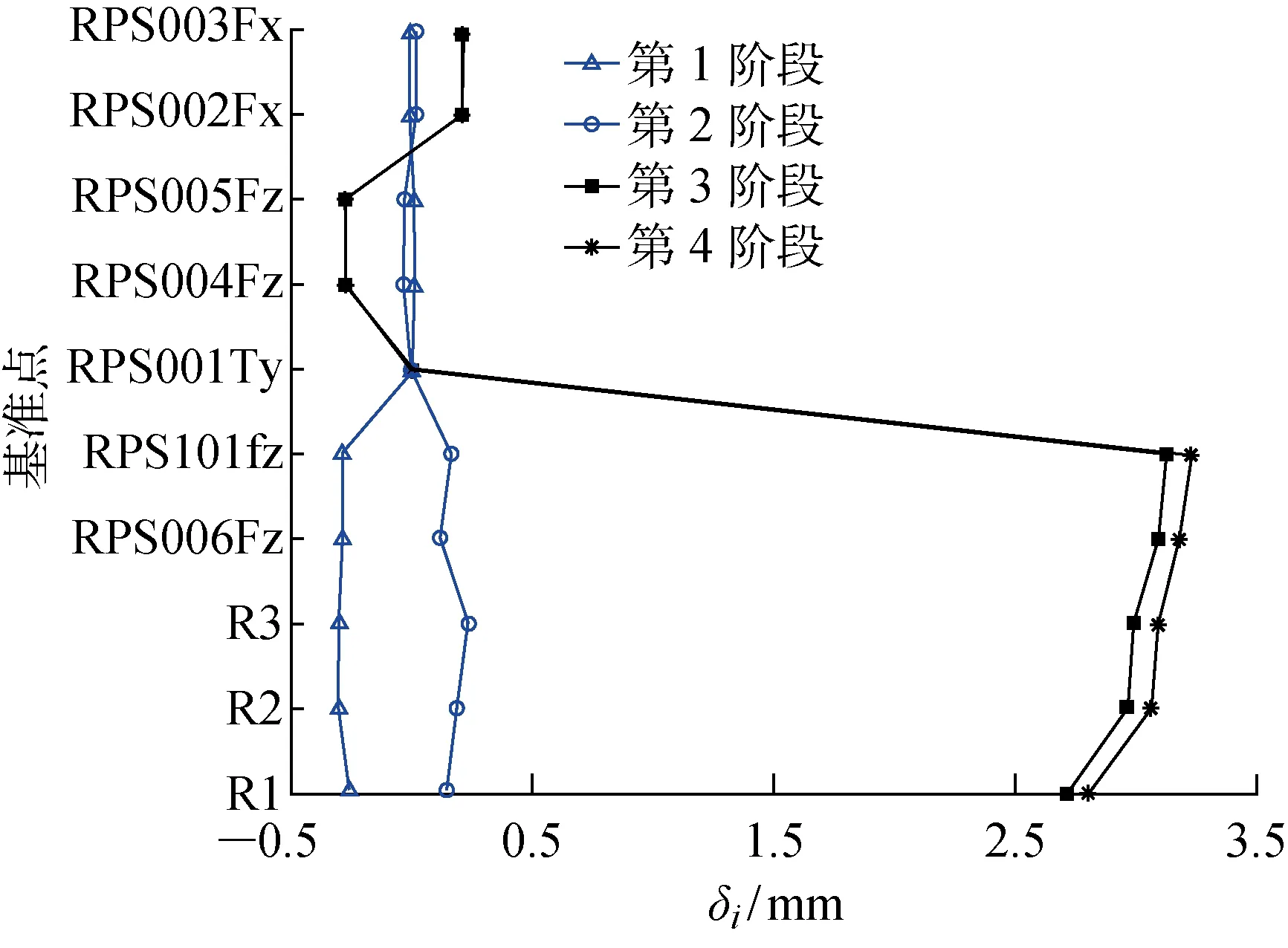

第4阶段:在第2阶段的基础上,使作用于密封条的AMB离散模型移动到理论装配位置,添加密封条受挤压变形的因素,分析引擎盖变形情况,位移云图如图6(d)所示,各基准点的偏差值δ4如表4所示.将各个阶段数据绘制成折线图,具体形式如图7所示.其中:δi(i=1, 2, …,7)为各阶段的偏差值,此处i=1,2,3,4.

图6 各阶段汽车引擎盖位移云图Fig.6 Displacement cloud images of automotive hood at each stage

基准点方向δ1/mmδ2/mmδ3/mmδ4/mmR1z-0.262080.145942.712402.79835R2z-0.300820.188502.964173.05809R3z-0.300020.234762.987553.09081RPS006Fzz-0.288620.122183.096543.17875RPS101fzz-0.291230.160643.134623.22278RPS001Tyy0.000170.00120-0.00068-0.00040RPS004Fzz0.00766-0.03379-0.26805-0.28229RPS005Fzz0.00799-0.03126-0.27018-0.28406RPS002Fxx-0.012080.016260.201920.21134RPS003Fxx-0.012410.015940.203770.21319

图7 各阶段基准点偏差值对比Fig.7 Comparison of deviation values of reference points at each stage

综上所述:① 在重力场的作用下,密封条和缓冲块的质量可忽略不计,密封条对汽车引擎盖产生的反作用力在一定程度上抵消了重力场对引擎盖的影响;② 整个汽车引擎盖在缓冲块的作用下产生较大的弹性变形,由于缓冲块对引擎盖的作用最大,且缓冲块是可调整零件,在基准点调零过程中起着主导作用;③ 在任何作用方式下,引擎盖后端的RPS004Fz、RPS005Fz、RPS002Fx和RPS003Fx的偏差值均较小,远小于其他基准点的偏差值,说明引擎盖前端是重点调整部位.

2.4 敏感度分析

针对上述4个阶段的递进分析,完成汽车引擎盖的初始装配,并初步确定各因素对汽车覆盖件装配的影响.对初始状态下的汽车覆盖件进行基准点调零,需要确定具体的调零策略,所以对各可调整零件展开详细的敏感度分析.

为确保分析数据的容错性,研究对象分为两个模型:① 基于所有零件装配在引擎盖上的初始模型,即全装配模型;② 不考虑缓冲块装配在引擎盖上的初始模型,即无缓冲块模型.由于分析的对象来自于理论模型,所以将对称的可调整零件视为一个整体,主要分为后端铰链、前端锁扣、前端缓冲块(靠近锁扣的两个缓冲块)和后端缓冲块(远离锁扣的两个缓冲块).在可调整零件中,只有铰链可进行x、y、z这3个方向的调整,其他零件只能进行z向调整,故对两个模型分别进行各可调整零件的z向调整,如后端铰链沿z向上下调整,前端缓冲块调整离散刚性板模型的z向位置,从而仿真缓冲块的不同挤压程度.

分析各可调整零件随着调整量增大对基准点的影响.经分析发现,随着可调整件z向的调整,基准点的偏差值呈近似线性变化.将基准点偏差值对调整量的导数作为影响系数,表征调整量对基准点的偏差值影响大小,各可调整零件对基准点位置的影响系数如图8所示.

由图8可知,后端缓冲块的调整主要对汽车引擎盖前端的基准点(R1、R2、R3、RPS006Fz和RPS101fz)产生影响,对后端的基准点影响甚微;前端锁扣相比于缓冲块对引擎盖前端基准点(RPS003Fx、RPS002Fx、RPS005Fz、RPS004Fz和RPS001Ty)的影响,前者远远大于后者;后端铰链的调整主要对汽车引擎盖后端的基准点产生影响,并且远远大于其他三者对后端基准点的影响,而对前端基准点的影响较小.

两个分析模型产生的影响系数基本保持相同,但对前端锁扣的调整所产生的影响系数有很大差异,而影响趋势基本相同.引起该变化的主要原因为,在第2个模型前端锁扣的调整中,并没有考虑缓冲块的作用,从而忽略了缓冲块受挤压而产生的附加影响,在一定程度上增大了锁扣调整对引擎盖基准点的影响系数.

2.5 基准点调零

通过敏感度分析,为使前端基准点置零,主要调整对象为锁块和缓冲块.锁块在调整过程中,缓冲块也会随之产生不同程度的挤压变形,两者相互抵制,对前端基准点置零带来严重的阻碍.

为使后端基准点置零,主要调整对象为铰链.在调整铰链的过程中,缓冲块受挤压对后端基准点将会产生不同的影响.主要体现在当缓冲块受挤压增大时,对RPS004Fz和RPS005Fz的影响是朝着z负方向,而对RPS002Fx和RPS005Fx的影响是朝着x正方向.但由于缓冲块对后端的影响远小于铰链,所以只需在调整铰链时,将缓冲块引起的基准点偏差进行置零即可.

在进行敏感度分析时,主要从影响系数方面分析每个可调整零件在调整过程中对引擎盖基准点的影响.除了影响系数外,每个可调整零件的调整方向也会对引擎盖上的不同基准点产生不同的影响.具体体现在:当铰链沿z负方向调整或缓冲块沿z方向受挤压增大时,随之增大的基准点有R1、R2、R3、RPS006Fz、RPS101fz、RPS002Fx、RPS003Fx,而随之减小的基准点有RPS001Ty、RPS004Fz、RPS005Fz;当锁块沿z负方向调整时,情况与之相反.

通过上述分析,对基准点的调零策略总结如下:将前端锁扣和后端铰链作为首要调整对象,进行粗调整;将缓冲块作为次要调整对象,进行精调整;为抵消锁扣和铰链调整过程中,缓冲块受挤压的不同程度而产生的附加影响,对锁扣和铰链进行大幅度调整;在粗调整和精调整后,可能仍会出现某些基准点无法置零的情况,重复粗调整和精调整的步骤,直至基准点置零.

对第3阶段的整体装配模型进行基准点调零,调整的参数信息如下:前端锁扣沿z负方向移动 2 mm;后端铰链沿z正方向和x负方向移动0.1 mm;前端缓冲块的AMB刚体模型沿z负方向移动2 mm;后端缓冲块的AMB刚体模型沿z负方向移动6 mm.进行调零后基准点的偏差值δ5如表5所示.

通过上述基准点的调零仿真,所有基准点的偏差值都在调零要求范围.需要说明的是,由于基准点的调零结果是范围值,所以上述调整结果仅为多组结果中的其中一组.

表5 基准点置零后的偏差值Tab.5 Deviation values after zeroing of reference points

3 试验对比与方法分析

图9 样本点分布示意图Fig.9 The diagram of sample points distribution

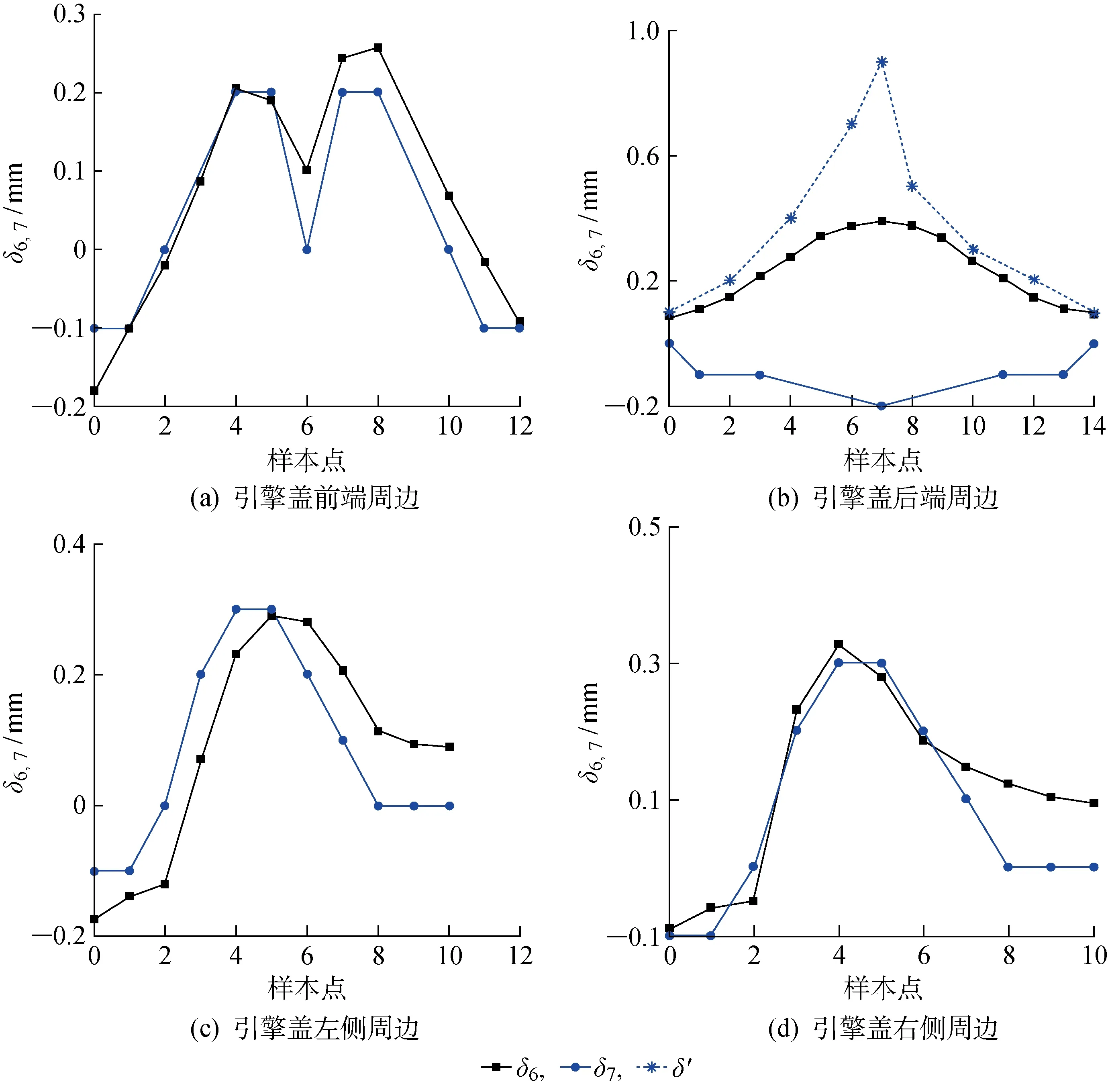

提取调零状态模型的周边样本点的z向偏差值δ6,汽车引擎盖周边的样本点位置以及调零后的汽车引擎盖z向变化云图如图9所示.其中,样本点主要分为4个区域,分别为前端Q、后端H、左侧L和右侧R,样本点基本呈均匀分布,每部分区域均按照从下到上,从左到右的顺序进行排列.需要注意的是,在后端区域中,所采集的仿真样本点个数需要大于试验测量的个数.

为对比分析结果的准确性, 在某大型车企的装配试验现场对该型号的实际引擎盖进行装配,装配的支撑基座为外综合匹配样架, 整体的装配流程如下:安装前端密封条,进行铰链z向固定;安装前挡风玻璃,并进行后端密封条的安装;对铰链的x和y向进行固定,对引擎盖进行扣合.

在试验现场,经过粗略的引擎盖装配步骤,开始进行长时间的基准点调零过程.首先对扣合后的引擎盖进行三坐标测量机测量,与理论状态下的数模基准点进行对比,获取基准点偏差数值;然后,技术人员根据各个基准点的偏差值对可调整零件进行调整,调整后再对引擎盖进行扣合以及基准点的测量;最后,通过反复的测量调整,直到所有基准点均在调零的输出要求范围,再对引擎盖周边样本点的偏差值进行三坐标测量机测量,将偏差数据δ7记录下来.将仿真的样本点数值和试验数值绘制成折线图,如图10所示,其中:δ′为试验初始值.

图10 汽车引擎盖周边样本点z向偏差值Fig.10 z-direction offset values of sample points around automotive hood

由图10可知:

(1) 从整体来看,仿真数据和试验数据的变化趋势基本一致,尽管仿真调零或手动调零的具体调整值都不唯一,但是通过样本点的数值偏差对比,两者之间的差异较小.

(2) 从局部来看,仿真基准点调零和试验基准点调零后的引擎盖边界信息数据并非完全一致,甚至一些样本点有较大的偏差.主要原因在于仿真调零的具体调整量不具备唯一性,手动调零的具体调整量也不具备唯一性,实际加工的引擎盖与理论数模之间存在一定的加工误差,以及手动调整中存在的系统和环境误差等因素都会产生影响.

(3) 引擎盖后端的样本点在试验和仿真情况下存在差异.具体体现在走向趋势不一致,为了方便对比,故将试验中还未进行基准点调零的边界信息提取出来,通过仿真数据、试验初始值和调零后的数据进行对比,可知仿真数据仍在调零的变化趋势范围内,出现仿真数据和试验数据的差异情况,主要原因在于调整量不具备唯一性.

通过对具体实例汽车引擎盖的虚拟匹配仿真分析,VMBFEA的主要注意点总结如下:① 由于仿真过程中需要具体的材料数据和数模简化,必然造成一定程度上的误差,所以需要对不同程度的数模简化进行分析,并针对具体的零件确定合理的简化标准;② 对于同型号的零件由于加工误差产生的差异,可通过扫描点云进行重构模型,从而实现理论模型到实际模型的仿真分析;③ 调零结果并不唯一,可以通过大量的敏感度分析获取每个可调整零件之间的相互作用关系,针对不同的调整值和调整结果,进行优化分析并建立相应的数学模型,从而获取最优的调整路线和合理的调整值,以确保汽车覆盖件装配验证的准确性.

4 结论

(1) 针对人工手动进行汽车覆盖件装配验证过程的特性,提出适用于汽车覆盖件的有限元仿真虚拟匹配方法,分析在虚拟环境下实现汽车覆盖件和相关零件的装配流程.基于有限元分析软件,实现汽车覆盖件的虚拟匹配.通过敏感度分析,量化各可调整零件对基准点位置的影响程度.综合考虑各可调整零件敏感度及装配调整要求,完成汽车覆盖件是否满足装配要求的基准点调零过程.

(2) 以汽车引擎盖为分析实例,完成初始状态的汽车引擎盖虚拟匹配,经分析发现缓冲块对汽车引擎盖的装配影响最大,且引擎盖前端应作为重点调整部分.通过可调整件敏感度分析,完成基准点的调零过程.对比汽车覆盖件周边样本点仿真数据和试验数据,二者的相对差值较小,变化趋势基本一致,验证了所提方法的可行性.