10 kV配网电容器在线监测与故障诊断系统

2020-06-06李楷然梁兆文樊利民

李楷然,梁兆文,樊利民

(华南理工大学 电力学院,广州 510640)

0 引言

电力电容器是控制电网潮流、稳定电网电压的重要设备,其正常运行直接关系到电网的安全和供电质量[1]。然而,电力电容器故障时有发生,严重影响电网的安全性和供电可靠性[2]。电容器能否正常运行受到诸多因素的影响,包括自身故障、气候或环境劣化、过电压、过电流、附属设备故障,以及系统运行方式调整和谐波源接入等;其故障现象包括漏油、鼓肚、外壳闪络、熔断器熔断、瓷套管老化等,并伴随有放电的发生[3]。

通过预防性试验来实现电容器的故障诊断,需要停电操作,不能真实反映运行时的实际状态[4-5],并不是一个有效而安全的方法。目前,电容器运行状态在线监测的方法有如下一些:文献[6]通过监测脉冲电流信号就能得到局部放电的程度,但抗干扰能力差,易受到外部电磁场影响测量效果,而且脉冲电流持续时间短、频带比较高(500~1 000 MHz),普通的仪表监测范围有限[4,7],难以对其进行监测。文献[8]采用红外监测技术,通过非接触的方式来检测设备的温升,对于设备的内部缺陷,可能发热并不明显,影响红外检测结果准确与否的因素较多,作用有限。以上方法虽然都能在不同程度上完成对电容器的监测任务,但也各有缺陷。

某变电站的中压配网的配置信息如下:10 kV母线2段,每段母线接入的电容器组2组,每组并联电容有5×3只,总计有电力电容器60只。信息融合能反映电容器状态的各种信息,文章立足于该变电站的实际运行,分析电容器发热的机理,采用信息融合的手段,设计出能实现低成本的无功补偿电容故障在线监测与故障预判系统。该系统对实现预见性检修,提高电网的运行效率,保证电网的运行可靠性等有重要的意义。

1 系统功能需求

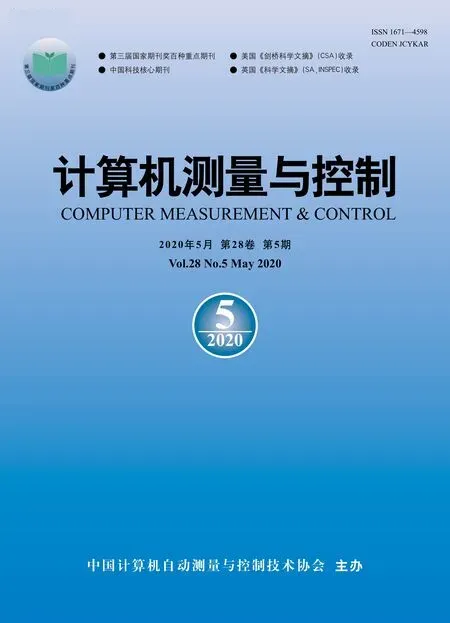

实现电容器故障监测的目的在于实现预见性检修,提高电气运维工作的精准度,降低发生非计划性停电的风险。站在电气运维管理的角度,应当以实现预见性检修为目标,进行电容器监测功能的设计。因此,相关的电气运维管理功能可以设计成如图1所示的结构。

图1 电容器监测与诊断系统功能结构

图1所示的功能体系,一方面提供满足日常值班需求的在线监测功能、巡视管理与定时分析诊断的功能,另一方面提供历史数据统计与分析管理功能,涵盖了10 kV电容器管理的各个方面。

2 系统架构设计

现场电容器数量较多,涉及到多神经网络的在线训练,如果采用集中式的数据传输与处理方式,需要将所有的电容器的数据都放到服务器上去处理,会产生非常大的数据传输量。而且,服务器主机的可靠性将成为短板,这可能会影响整个信息系统的整体可靠性。为解决该问题,有必要设计具备中间数据处理能力的通信结构,采取具备智能运算能力的嵌入式设备能很好解决以上问题。本方案设计的信息系统结构图如图2所示。

图2 电容器监测与诊断系统通信结构

就地监测层在逻辑上采用TCP/IP通信协议,主动向SIMU发送采集到的电信息和数据;而SIMU也能够采用主从通信方式向就地监测层轮召非电信息和数据。由于采用了TCP/IP协议,就地监测层可以与其他系统实现互联,这也促使本系统在将来能无缝接入电力设备的物联网络。智能管理单元SIMU的设置,一方面降低了对服务器硬件性能的要求,大大降低了设备购置和运维的成本,另一方面,将运算分布放在各台中间层设备,大大提高了信息系统整体的可靠性。

1)主站管理层:

配网电容器在线监测与故障诊断系统通过服务器、工作站和工控机,提供了满足用户交互的主站管理层。通过主站管理层,在短时的运行工作上,系统能向用户提供电力电容器参数劣化、电力电容器故障等报警,缺陷加剧或故障产生时会产生报警信号显示在主站监测屏上,主站人员得知后通知现场人员具体的位置,方便快速找到问题,实现预见性检修;在长时间尺度的管理上,系统能生成台区电力电容器监测月报告,归纳长时间的运行异常或故障的共有特征,提供决策支持。

2)站端管理层:

站端管理层由多台智能管理单元SIMU和1台1 Gbps速率以太网交换机组成。SIMU是一台嵌入式计算机,具备1 GMHz处理、可拓展大容量存储、网络校时等能力,能实现电信息及各种非电信息的数据同步汇集,可在线进行优化问题求解等。

因此,通过SIMU可实现对变电站所有就地监测单元的测量控制、通信管理、数据采集、处理分析和显示,当指标越限时,即在线诊断出即将故障的电容器并预警,并将结果和设备状态通过网络传输到主站系统或者远方系统。

3)就地监测层:

就地监测层的主要设备包括电测单元和温度测量单元,负责实时监测室内温度、湿度、电压大小、电压质量和电压波形畸变率。在正常情况下,就地监测层每分钟上传一次数据。

电测单元需要采集、测量和分析:母线及电容器的电压均方根值及电压变化率、母线及电容器的电压量频域分析、母线及电容器的电流均方根值及电流变化率、母线及电容器的电流频域分析、各电容器等效电路参数和开关状态信息。电测单元采集到电参数,并将主动送至服务器或SIMU。由于谐波参数数据量大,对通讯速率要求不小于1 Mbps,故电测单元通讯采用100 M的以太网接口。

测温单元需要测量:室内温度、湿度和各电容器表面温度。测温单元采用DS1820贴片式数字温度传感器和DALLAS一线现场总线技术,实现成本低、可靠性高的多点温度状态在线监测,具有体积小、测点多、组网灵活等特点。该测温方案可满足64个电容器外壳测温点和2个环境测温点的数据采集。每组电容器配置1个测温单元。

3 故障诊断关键技术和方法

电容器故障的发生是存在征兆的,从健康状态发展成故障需要经过一段时间。通过融合电力电容器的电气参数信息与温升信息,实现电容器故障特征的提取与诊断。

10 kV电网的电容器耐压能力限制,大多采用星型接法,其等效电路模型如图3所示。

图3 改进后的电力电容器等效电路

(1)

传统电容器模型不准确,电容器不但存在内阻,且存在内感[9-10]。为更充分描述电容器的缺陷或故障状态,有必要采用更加准确的等效电路模型。该模型描述了除了最重要的电容值C以外的其他能反映电容器缺陷或故障程度的参数。RES是电容器寄生电阻的串联部分,其阻值增大,则相应发热功率越大,也意味着电容器的套管接线端、出线连接片或者内部元件间的连接片电阻增大,增加了发热效应,加速绝缘老化。REP是寄生电阻的并联部分,反映了极板间绝缘介质的总漏电情况,影响长期储能过程,是反应电容器缺陷程度的重要参数。等效串联内感L则反映电容承受冲击电流的能力,可通过主电路电流上升率计算。L能评价电容器承受冲击电流能力强弱。该模型比传统电容器模型能更准确地描述电容器的动态过程。

3.1 电容器电气参数识别

得益于监测设备测量谐波的能力,对于图3以及式(1)给出的电容器等效电路模型,各个参数可以利用基波及

(2)

各次谐波计算得到。在中压电网中,基波电压电流的幅值与相位均容易获得;对于奇数次谐波,如5次和7次电压电流谐波,其幅值也容易获得,因此,可利用基波和奇数次谐波来计算某一个周波的电容器参数。

由以上4条方程即可得到4个参数。需要注意的是,由于电容器的有功损耗很小,介质损耗因数tanδ≈0.02%,因此,电容器上电流几乎是纯容性电流。通过式(2)得到除了C以外的3个参数数值相对较小,识别结果可能存在偏差,该问题可采取多组数据计算取平均值来解决。

3.2 利用神经网络的电容器发热建模

电容器从投入运行至发生故障,其发热效应会逐渐变化。这主要是由于绝缘介质性能逐渐劣化,导致其寄生电阻逐渐增大,在相同的电压作用下短时间内产生更多的热量。通过对发热过程进行建模,可以跟踪比较电容器的发热行为,当发热行为出现较大的变化,则很有可能是寄生电阻增大,电容器健康状况劣化。电容器产生焦耳热的过程可表述为:

(3)

ΔQ=Q1-Q2=ceq(T2(t1)-T2(t0))

(4)

式中,Q1为电容器发出的热量;Req(T2(t))为电容器发热等效电阻;Q2为电容器附近流失的热量;T1(t)为热量流失系数;ceq为测温点附近介质的等效比热容。

从式(2)~(3)可知,电容器的等效电阻值与电容值有关,而且是随电容器温度变化而变化的。由于电容器表面可能有金属、绝缘漆等,不是单一介质。因此,式(4)中的比热容ceq并不是一个已知常数。此外,电压电流变化率也对发热有影响。因此,电容器发热过程是非线性的动力学行为。为了更好逼近该非线性过程,有必要采用人工神经网络。

图4 电容器温升BP网络

该BP网络模型包含输入层、隐含层和输出层。其中,输入层的激励包括:室温T1(t)、电容器两端的电压有效值Ua,Ub,Uc及各次电压谐波,电流有效值Ia,Ib,Ic及各次电流谐波。隐含层是由神经元按一定结构构成,隐含无法直接测量的信息,如热量、散热常数、等效比等。输出层电容器温度变化量T2(t)。

以上BP网络的实际意义是根据电容器的信息,判断其在一定时间内产生的热量是否正常。训练好的网络输出T2与实测的输出T2′比较,如超过阈值则可认为发热异常。其原因有可能是电容器参数变化,也有可能是电容器的散热条件异常。

3.3 基于信息融合的电容器故障诊断方法

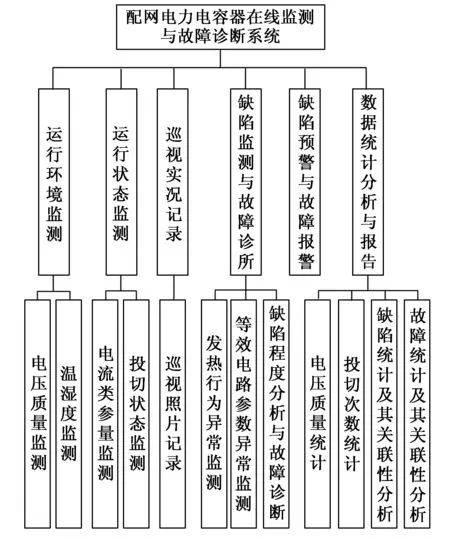

为提升电气运行管理技术部门的决策效率,有必要实现长期在线的电容器状态监测与运行环境监测。通过电容器等效电路参数,可以实现电容器的状态在线监测;通过电容器等效电路参数和电容器的发热模型,可以实现电容器运行环境的监测。因此,融合等效电路参数和发热过程,可以实现完整的电容器监测与故障管理,具体的监测流程如图5所示。

图5 基于信息融合在线监测与故障诊断方法

图5所示方法从日常运行数据统计分析、电容器等效电路参数识别、电容器法电容器发热散热过程3个角度完成电容器的异常和故障诊断。上述流程的输出结果(异常或故障类型)与参量值之间的对应关系定义如表1所示。

表1 异常/故障类型与参量值的对应关系

将图5和表1提供的方法和规则,配置于工控机内。多台SIMU可靠工作,减轻数据传输压力,提高信息系统整体可靠性,降低系统维护成本。

4 系统安装及应用效果

4.1 现场安装情况

对我国华南地区某110 kV变电站的中压系统侧的配置信息如下:10 kV母线2段,每段母线接入的电容器组2组,每组并联电容有5×3只,总计有电力电容器60只。图6为系统安装现场的部分情况。

图6 系统安装情况(部分)

图6(a)为现场安装的电容器电流互感器接线;图6(b)为就地监测层的单元柜;图6(c)所示为单元柜内5个电测单元实现基本电气信息和温度信息的采集;6(d)是通过工控机呈现的操作界面。在线监测与故障诊断系统通过对每只电力电容器的电与非电参量的监测(容量、电压、电流梯度、电网谐波、外壳温度与环境温度),分析评估电力电容器的运行条件和缺陷状态,提供远程实时监测、缺陷警报信息,实现预见性检修。

4.2 系统运行效果

系统投入运行后,一直在跟踪电容器等效电路参数变化过程和发热散热过程。经过一段时间,系统给出的部分诊断结果如表2所示。

表2 10 kV电容器在线监测与故障诊断报告(部分)

如表2前3项,运行人员收到诊断系统发出故障诊断结果后,及时安排检修,检修结果发现这3个电容器确有电容值变化和介损增大的问题,可能内部已经出现绝缘老化的现象。该诊断结果有效避免了可能出现的电容器故障导致的突然停电。

10 kV配网电容器在线监测与故障诊断系统实现了全天候的在线实时诊断。该为电气运行管理部门提供了充分的电容器运维决策依据,降低了因电容器故障导致的停电风险,并能自动生成报告,减轻运行人员工作量。

5 结束语

电力电容器作为电力系统必不可少的无功补偿装置,能否在其故障前及时发现并处理是非常重要的。针对目前大多数电力电容器状态监测系统因信息实时性不足和数据频密度不足,导致难以实现准确的在线故障预判等问题。本文立足于电力电容器运维的实际需求,构建了一套完整的电力电容器故障在线监测系统,给出了一套采用神经网络融合电容器电流、电容、电阻和电压等信息的故障诊断模型和方法。在实际应用中,该系统能及时并准确地对电容器的异常状态和故障特征进行捕捉,能够提高电网设备的运维效率,提升电网运行可靠性。