基于I2C总线的针织机多路橡筋输送控制系统设计

2020-06-06任慧娟肖福礼崔朋娟

任慧娟,肖福礼,俞 琳,崔朋娟

(1.西安工程大学 计算机科学学院,西安 710048;2.西安工程大学 服装与艺术设计学院,西安 710048)

0 引言

添加橡筋作为针织物保持形态、松紧度的重要方式,可以使织物保持良好的柔韧性与延展性[1]。橡筋在织物中的使用可以追溯到20世纪末,1989年庄有根[2]提出了单针筒针织机仿螺纹橡筋袜口方法,解决了折口连续织袜存在的制造工艺复杂问题。沈人齐、竺素丹[3]等人针对织物掺加橡筋的压力及舒适度建立测试模型,通过数据分析阐述橡筋对织物舒适度的重要性,自此,橡筋在织物中掺杂工艺得以广泛应用。而传统针织机的橡筋输送却停留在机械传动模式,输送速度固定,且多为单路输出,很难适应如今个性化织物的发展。橡筋在织物中的掺杂方式具有3种:橡筋与外面织物交织配合、橡筋与内面织物交织配合、橡筋夹在内外织物中间。因此传统的单路橡筋输送装置,不能满足多路橡筋同时输送的要求。在橡筋输送装置系统设计中,多采用针织机机械传动结构驱动,橡筋输送速度固定,橡筋掺杂密度相同,力学性能单一,不利于调节织物形态与结构,传统橡筋输送装置在形状变化的织物掺杂中存在局限性。因此,多路变速橡筋输送装置的电路控制系统的研究具有重要意义。

I2C总线内部是一个简单的,低带宽,短距离传输协议的集成电路[4-7]。为了保证电子产品的制造成本,飞利浦半导体在20世纪80年代初提出该通信总线。I2C总线允许7位或10位具有两个双向线寻址:串行时钟(SCL)和串行数据(SDA)[8-10]。目前,I2C的运用领域较为广泛,Vishnu chittan[11]等人将I2C总线运用在旧设备的互联上,实现旧设备与工业互联网(IIoT)互联互通。Alexander W[12]等人利用通用验证方法(UVM)模拟I2C总线电路模型,并运用在晶体管的电路匹配中。Deepa Kaith[13]等将通信总线运用在的微机接口技术领域。Gomez Bravo,F[14]等人提出了基于I2C总线的时钟信号检测机器人导航中的操作缺陷。Jayant Mankar[15]等,提出了总线审查协议,提出了较为稳定的总线通信方式。Tatiana Leal-del Río[16]等提出了基于HDL-Verilog语言的I2C与SPI通信技术。Jesús Lázaro[17]等人基于I2C总线提出一种用于FPGA器件间的安全通信协议。尽管I2C总线的运用领域较广,但在单片机间模拟I2C总线通讯方式的研究较少。

本文提出基于I2C总线通信的橡筋输送装置的控制系统,系统采用两个单片机间的模拟通信方式,系统主机具有信息采集、停机中断控制、控制信息发送等功能。从机单片机具有接收主机发送的速度、脉宽信息,并利用自身定时器/计数器中断功能,产生相应频率和脉宽的PWM信号,信号通过主机控制无触点开关,将信号发送给步进电机驱动器,驱动步进电机运动。并通过控制机的程序输入功能,设置速度大小、信号占空比等功能,进行调节输送系统速度与机械振动,以期提高织物的生产效率,调节织物的纱线结构,生产出具有复杂形态与松紧度可调的织物。

1 I2C总线

1.1 I2C总线概述

I2C集成电路总线,具有灵活的线路设备配置,所有器件通过两条线连接,线路上的所有设备可以作为任意配置从机或主机。在传输过程中,主机初始化数据总线,发出时钟信号,从机可以被主机寻址,但时钟线只能由主设备来驱动,从机不驱动时钟线。该总线电路结构简单,成本低廉,主要应用在数据量少、传输距离短的场合。

1.2 I2C总线的物理层要求

I2C串行总线上的所有器件具有唯一的地址,总线可以连接多个主机、从机或储存器等器件。本文采用两个单片机模拟I2C总线通信,并实现橡筋输送系统的控制。总线通过上拉电阻Rp分别连接了串行数据线SDA与串行时钟线SCL。I2C串行总线采用的半双工传输模式,同一时间只能实现读取或写入。传输速率在标准模式下可以达到100 kb/s,快速模式下可以达到400 kb/s。

一个典型的I2C连接如图1所示。

1.3 I2C总线的协议层配置

I2C的协议层配置是各器件相互通信的基础,在总线数据传输中,两个单片机同时存在地址信号与数据信号。主机单片机在起始信号发生后首先发送7位从机的地址,第8位是数据的传送方向位(R/T),用“0”表示主机发送数据(T),“1”表示主机接收数据(R)。每次数据传送总是由主机单片机产生时钟信号,控制传送的速度、脉宽指令,从机单片机接收主机指令,执行相应主机指令。

总线的一次数据传输过程中,可以有以下3种组合方式:

1)主机向从机发送数据,数据传送方向在整个传送过程中不变,主机发送地址数据,选择读取模式,从机应答,同时执行上一次的速度,开始读取数据,直到传输数据结束通讯结束,从机改变脉冲信号的频率及脉宽。2)主机在第一个字节后,立即从从机读数据,读取完整数据后通讯结束。3)在传送过程中,当需要改变传送方向时,起始信号和从机地址都被重复产生一次,但两次读取与写入方向位正好反相。一次数据传输组合如表1所示。基于此种数据传输组合方法,建立了两个单片机I/O口模拟I2C的通信协议,实现方便多机扩展,增强橡筋输送装置的适用性。

1.4 I2C总线的器件数量限制

I2C总线虽然具有简单的电路、器件扩展方便等优点,但总线受到电路容抗限制,在快速模式与标准模式下容抗最大不应超过400 pF与200 pF。总线上拉电阻Rp既可以在引脚空载时拉高电平,同时也可以防止SDA与SCL的高电压震荡波,防止总线器件损坏,而上拉电阻Rp的最大值同时也受到总线电容的限制。在保证总线容抗低于400 pF,上拉电压为5 V的情况下,Rp最大值随着容抗变大逐渐减小,Rp的最大值与总线容抗的关系如图2所示。其满足式(1)。

(1)

Rmax为Rp最大值,T为时钟周期,C为总线容抗。

2 步进电机的控制

步进电机在橡筋输送装置中作为执行机构,通过与橡筋夹持机构配合使用,实现橡筋输送,步进电机作为系统中唯一的运动机构,应具有较高的可靠性与稳定性,同时兼具增减速平稳与针织机针筒转速相互匹配等特性。在以上条件满足的情况下,才能适应针织物的形态多样性的需求,保证橡筋能够在织物中均匀分配或按需调节、提高织物橡筋填充的灵活性。

表1 I2C总线数据传输方法

图2 上拉电阻最大值与总线电容关系

2.1 步进电机细分

步进电机的稳定性与可靠性一方面受产品自身性能的影响,更重要的是步进电机的驱动方式与控制方法。步进电机的控制本质上是通过精确调节步进电机相励磁绕组中的电流,通过相邻相间的电流关系形成的合成磁场对转子励磁作用,在微控制器连续控制下,形成了均匀的圆形旋转磁场。一般情况下,步进电机旋转力矩的大小由合成磁场矢量的幅值决定,步距角的大小由相邻两合成磁场矢量之间的夹角决定。因此,均匀的合成磁场幅值、变化角度,是步进电机的细分控制重要前提。旋转磁场的合成矢量如图3所示。

图3 旋转磁场合成矢量图

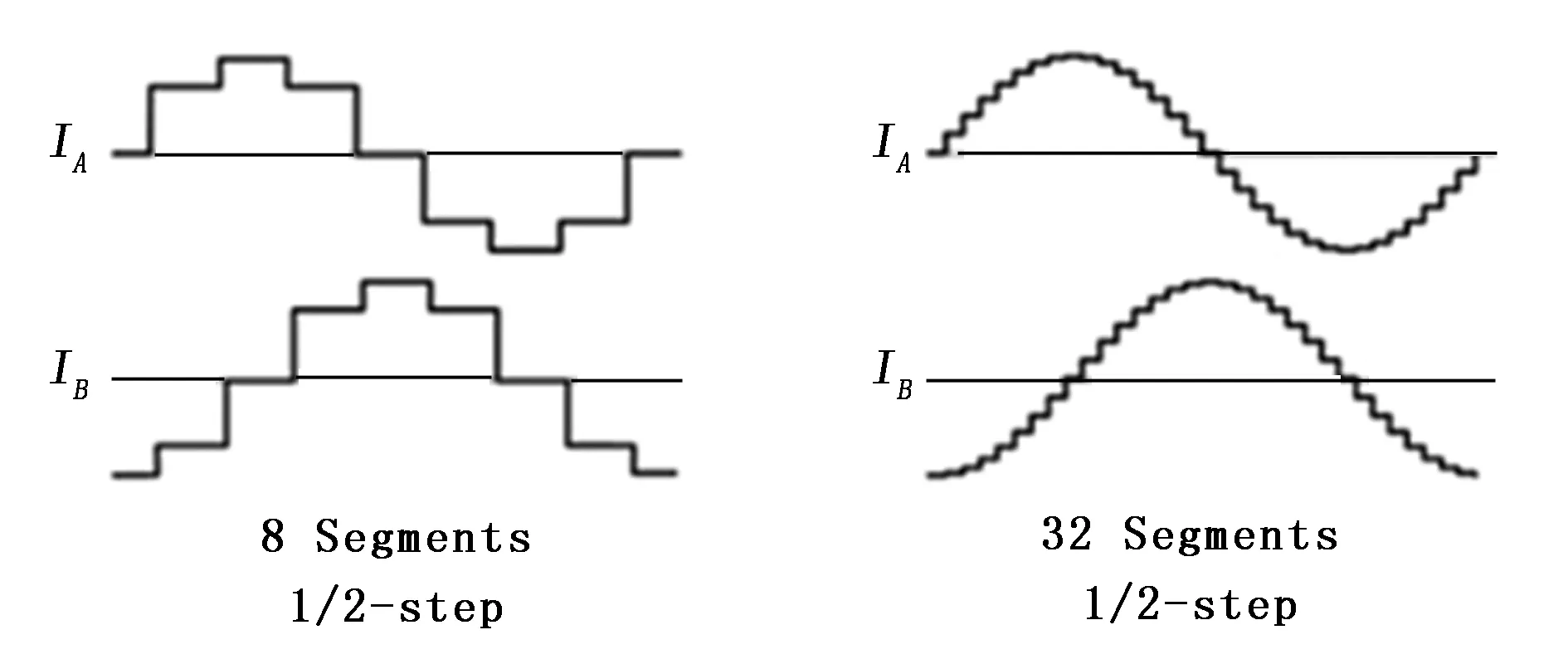

步进电机由步进电机驱动器驱动,其驱动速度受PWM信号频率控制,驱动电流大小受PWM信号占空比控制。驱动器接收从机PWM信号并把线性的弦波信号转换成了离散的直线段信号。正弦波可被分成多段,随着段数的增加,波形不断接近正弦波。大多数步进驱动IC拥有1到32段细分。通过细分驱动,电机转子走一步的角度将会随着细分数的增加而减小,电机转动也越来越平稳,振动越小。例如把一个32段细分序列称为八分之一步驱动模式,如图4所示。

图4 步进电机细分序列图

2.2 转速升降特性

步进电机的转速由从机单片机输出的PWM信号的频率与驱动器细分控制,在不同织物的编织过程,可以通过改变转速调节橡筋输送速度,以适应织物形状。当步进电机的速度改变,可以通过基本运动方程(二阶微分方程)来描述,方程式表示如下:

(2)

J为系统总转动惯量,包括步进电机空载与负载情况下转子的转动惯量及负载的折算转动惯量;β阻尼系数;θ步距角;k与θ具有一次函数关系的比例因子;Tz为阻尼矩之和;Td为电磁转矩。由上式可知系统的惯性扭矩为:

(3)

由式(3)可知当步进电机启动或停止瞬间,系统惯性扭矩约为电磁转矩与阻尼矩之差,且在系统运行中,阻尼矩大小远小于步进电机电磁转矩,可以忽略不计。因此,步进电机的升降速主要影响因素为控制系统的控制信号。所以,通过调节程序,即可满足步进电机加减速的均匀性,减小电机振动与系统噪声。

2.3 转速匹配

针织机在运行过程中,步进电机会随织物的不同结构位置改变转速,橡筋的速度也随之改变。步进电机的转速为了匹配不同织物条件下的织机转速,需要进行与针织机转速匹配,以满足橡筋的力学性质。匹配公式如下:

(4)

V1为步进电机转速;f为PWM信号频率;θ为步距角;x为细分倍数。

针织机转速可表示为:

(5)

V2为针织机转速;n为采集编码器Z相脉冲数;Δt为采集相邻脉冲的时间间隔。

则步进电机转速与针织机转速匹配公式为:

V1=kV2

(6)

k为转速匹配比例常数。

在针织机进行均匀松紧度织物编织时,k为一个固定常数,若织物在不同位置具有不同的机理,可以通过在固定位置输入相应的k值,即可满足织物特殊形态的要求。

3 系统结构设计

3.1 硬件系统设计

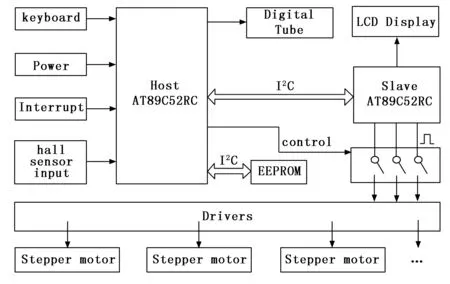

系统采用AT89C52RC单片机作为模拟主机与从机,AT89C52RC是一种MCS-51系列8位单片机,具有8 kB内存,可扩展64 kB外部储存,具有256 Bytes内部资料储存,4组I/O口,是一种使用广泛的单片机。由于单片机本身未集成I2C模块,因此需要通过两个单片机I/O进行模拟总线信号传输,在模拟的总线中,可以通过相同方法增加总线设备,实现多机通讯。I2C总线受电路容抗限制(400 pF),器件数量需满足电路容抗限制,由图2可知,上拉电阻可以调节电路容抗,因此在实际运用中,具有更加灵活的使用方式。

主机通过总线主要与从机进行通讯,同时将程序的内部数据存放在EEPROM中,外部储存器EEPROM也是通过I2C总线进行与主机通信,并储存状态数据,防止因织机断电等故障造成数据丢失,使机器无法工作。从机作为信号发生设备,主要通过产生PWM信号控制步进电机,通过LCD1602显示转速与信号占空比。步进电机的扩展通过增加步进电机驱动器的方式实现,该硬件系统具有良好的可扩展性。主机通过总线发送PWM信号的频率、脉宽及转速匹配比例常数,并控制PWM信号开关,控制相应路步进电机的停止或运行状态。控制系统结构如图5所示。

图5 控制系统结构图

3.2 软件系统设计

该系统主机主要负责发送命令及控制,从机负责软件系统信息处理及产生相应PWM信号。通信起始条件,主机首先将SDA拉低,开始发送7位地址进行寻址,选择从机。第8位是主机的工作模式:读取/写入。从机接收地址信息,获取SDA控制权限,将SDA拉低,表示接收正常。然后主机发送8位速度、脉宽数据,发送完成后从机回复ACK表示接收完成,主机发送NACK停止条件,数据传输完成。数据发送时序图如图6所示。

起始条件与停止条件的具体程序实现如下:

void I2CStart() //起始条件

{

SDA=1; //初始状态

Delay ();

SCL=1;

Delay (); //主机拉低SDA,保持时间>4.7us

SDA=0;

Delay (); //保持时间是>4us

SCL=0;

Delay ();

}

void I2C Stop() // 停止条件

{

SDA=0;

Delay ();

SCL=1; //拉高SCL

Delay (); //建立时间大于4.7us

SDA=1; //拉高SDA

Delay10us();

}

4 实验验证

4.1 橡筋输送装置原理图仿真

根据针织机对橡筋输送系统的稳定性、步进电机的噪音、系统功耗及速度匹配的要求。实验基于Protues 7.8仿真软件,建立基于串口通信的仿真电路。仿真电路如图7所示。

4.2 实验结果

图6 I2C总线数据发送时序图

图7 系统仿真电路原理图

仿真实验验证了步进电机的转速与针织机转速的匹配常数,如图8(a)电机启动的时间曲线,步进电机转速曲线拟合针筒转速曲线且步进电机转速约为针筒转速的2倍,因此,k为2。通过调节k的大小,可以改变步进电机转速与针织机转速的比例,从而改变输送速度,由于织物的松紧程度主要是由橡筋的松紧度来控制,因此调节织物的松紧度,可以通过调节k实现。图8(b)是电机启动时脉冲信号的频率,在32细分的模式下,波形吻合速度曲线,表示在此速度区间,步进电机没有失步,系统稳定性较好。图8(c)表示PWM信号的脉宽对步进电机的运行振动噪声的影响关系,根据仿真实验电路,当占空比为60%左右时,步进电机振动较小,波形较为稳定。图8(d)为此阶段电机的相电流变化,电机平稳运行时,设定电流为2.5 A的恒流驱动模式下,实际相电流约为2 A,因此,占空比为60%时电机较为稳定,多余的电流转化成其他形式的能量。

图8 仿真实验验证结果

5 结束语

1)为了解决机械传动式橡筋输送装置速度固定问题,自主设计了基于单片机的橡筋输送装置控制系统。通过单片机产生PWM信号,驱动步进电机运行,能够灵活设置输送速率,提高织物的适应性。

2)由于生产车间的针织机多是单一输送装置,生产效率低,且不易升级,因此提出了基于I2C通信总线的单片机模拟时序通讯方法,便于橡筋输送装置的扩展与升级。

3)为了解决脉冲信号对步进电机的运行速度影响,基于步进电机升降速特性,提出了步进电机转速与针筒转速的匹配函数,通过设置匹配系数来改变橡筋输送速率,从而调节织物特性。

4)通过Protues平台对步进电机的运行状态进行仿真,发现在步进电机加速启动阶段,具有稳定的速度匹配,占空比为60%时,步进电机振动噪声较小。从而有效保证了该系统在针织机上的稳定运行。