轨道交通车辆全寿命周期检修需求设计

2020-06-06王海涛万国强徐志锋

王海涛,万国强,刘 余,徐志锋

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266000;2.上海慧程航空科技有限公司,上海 200241)

0 引言

在轨道车辆市场竞争中,用户除了关心采购价格外,更关心车辆全寿命周期检修成本和车辆可用性。需要在车辆设计初期充分考虑用户及市场对检修的需求,从设计源头出发将检修需求贯彻到车辆设计过程,避免检修设计不合理的“初始设计缺陷”问题,减少车辆投入使用后改型成本。

轨道交通领域在国际化和竞争日趋激烈背景下,各车辆制造商均将全寿命维修成本和可靠性融入到产品设计中来。瑞典国家铁路公司(SJ)向瑞典ADtranz公司订购X2000新时速高速摆式动车组时,提出高可靠性要求外,还特别提出了列车的寿命周期成本和维修性要求[1]。德国斯图加特公交集团(SSB)基于维修成本的考虑,对供应商提供的产品质量和服务品质提出很高的要求[2]。奥地利联邦铁路机车车辆维修采用以可靠性为中心的维修(RCM)方法,对铁道机车车辆维修提出尽可能高的可靠性、尽可能低的维修费用[3]。

我国车辆制造商在车辆设计时,一般只考虑满足客户提出的性能、技术指标、保证列车的可靠性、安全性,尽量降低列车的造价,并没有将车辆投入使用后是否便于维修、维修费用是否合理作为设计目标去一并考虑[1]。因此,如何将用户需求转化为检修需求并贯彻至车辆设计,是与国际接轨、拓展海外市场、提升产品竞争力的必要保证。

车辆制造商在车辆全寿命检修需求设计过程中,需要解决几个核心问题:首先,用户对车辆的期望或需求是什么?如何将用户对车辆需求转化为车辆的检修设计要求?其次,如何将设计要求传递至系统/子系统/部件?再次,如何确认车辆设计是否符合设计要求?当设计不符合要求时,如何优化设计使之符合设计要求?最后,车辆投入运营后是否达到了用户的期望?若不满足用户需求,如何改进?

基于相关标准研究[4-5],对标航空研究应用[6-7],结合轨道交通车辆研制特点,给出了检修需求设计指标体系及全寿命周期检修需求设计方法。

1 车辆全寿命周期检修需求指标体系

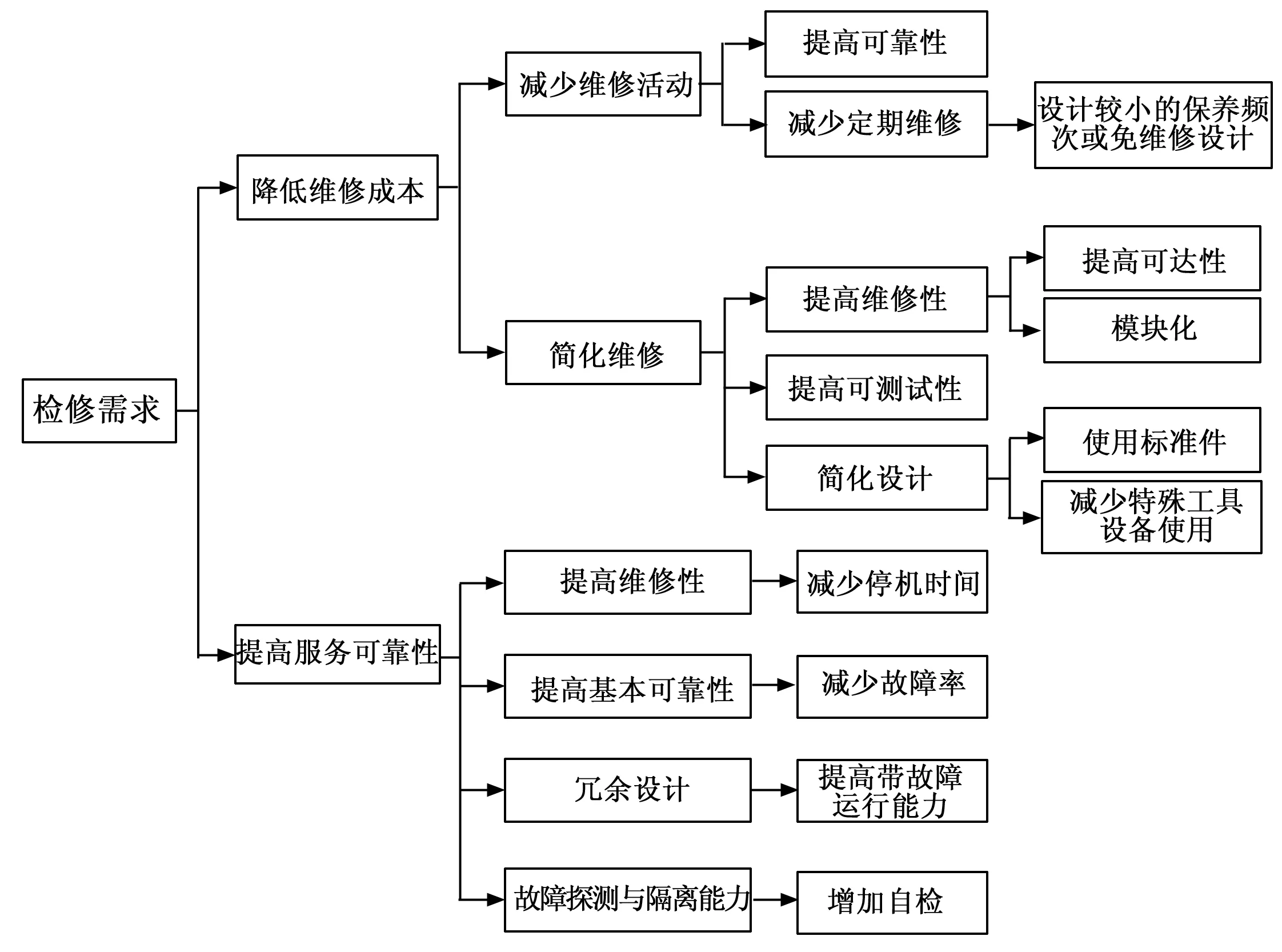

检修需求设计目的是将服务可靠性、维修成本、带故障运行、检修间隔要求、维修性、工具/设备/工装等相关的维修需求有效落实至轨道车辆设计过程中,在确保车辆运行安全性基础上,以最少的检修时间、维修花费及维修资源来维持车辆高可用性,实现“降费增效”。为将用户需求转化为车辆检修设计要求并约束车辆设计,从用户车辆维修成本和服务可靠性需求角度出发,建立车辆检修需求指标体系,包括直接维修成本和服务可靠性。

参考WATOG国际标准[6],定义轨道交通车辆直接维修成本(direct maintenance costs,DMC)如下:DMC是指在完成车辆或设备维修所需的工作中直接花费的人工时和材料费用,单位为:元/公里或元/万公里。

车辆服务可靠性直接影响客户满意度,通过车辆在故障后引发的影响来定义服务可靠性指标,通常用出库中断率、晚点率、任务中断率各类故障发生率来衡量车辆服务可靠性,车辆服务可靠性指标见表1。

表1 车辆服务可靠性指标体系

车辆DMC和服务可靠性是反映车辆设计水平的综合设计指标,通过直观可度量的指标体系,反映用户最关注的车辆设计需求,可有效的约束车辆设计,车辆安全性、可靠性、维修性、可用性水平高低,车辆检修规程,检修工艺水平均会体现在DMC和服务可靠性上面。例如增加冗余或保护措施,可提升车辆安全性,但降低了车辆的基本可靠性,导致服务可靠性提升,DMC升高。改善车辆维修性水平(如可达性、模块化、免维修设计等),可有效的缩短维修人工时,降低DMC,提高车辆可用时间。服务可靠性和DMC又息息相关,可靠性提升可采用更长的计划维修间隔,并降低部件故障修频次(平均故障时间,MTBF)可减少DMC,而直接维修成本可反向驱动的可靠性要求(如:平均故障时间/无故障发现率,MTBF/NFF)。直接维修成本和服务可靠性是综合性设计指标,能够有效的约束车辆设计。

2 检修需求全寿命周期设计

2.1 检修需求设计流程

检修需求设计指标体系建立后,需要建立车辆全寿命周期检修需求设计流程(如图1所示)。在车辆设计阶段,需将检修设计需求定量化并贯彻至车辆设计中,包括检修需求目标确定、分配、预计与控制,将各层级检修需求及其定量指标分配至系统/子系统/部件,并通过预计结果与分配至比较,判断是否满足分配指标,当不满足要求时进行车辆设计优化。在车辆交付使用后,根据车辆运维数据,监控检修需求指标,持续改进车辆设计,实现全寿命周期检修需求设计闭环管理。

2.2 检修需求目标确定

根据相似车型数据和新研制车型设计方案,结合市场和用户要求建立检修需求(直接维修成本和服务可靠性)目标,提出车辆设计要求/准则。

整车DMC目标值确定,需要充分搜集竞争车型数据,涉及:车辆组成、利用率、设计使用寿命、计划维修成本数据、故障维修成本数据等;出于市场竞争角度考虑,新开发车型全寿命周期DMC目标值应比竞争车型低10%~15%左右。

车辆服务可靠性目标值综合考虑市场要求、中断费用成本、运维经验三个方面。数据收集,从市场需求角度给出一个大致的服务可靠性要求,但还要从费用和运维经验方面来综合考虑,来确定整车服务可靠性目标。以任务中断成本为考核指标确定服务可靠性。已知竞争车型任务可靠度为95%,任务中断费用见表2,来确定新研制车型任务可靠度。

表2 任务中断成本对比结果

图1 轨道交通车辆全寿命周期检修需求管理流程

通过对比分析,可知新研车型任务可靠度必须高于96.61%(即:160 000×(1- 95%)≥236 000×(1-新车型任务可靠度))时在成本方面具有优势。

2.3 检修需求指标分配

检修需求指标分配目的是将检修需求目标分解至系统或部件级别,此过程需要与供应商确认,并将检修需求分配值和检修需求设计要求/准则、详细的工作计划纳入供应商采购技术合同。

目前,DMC以及服务可靠性相关的检修需求指标分配方法已经比较成熟。文献[7]给出了DMC分配方法。当只有一种竞争车型DMC成本已知时,可按照竞争车型成比例地进行分配:

(1)

其中:i指第i个系统,DMCi-新指新开发车型第i系统的直接维修成本分配值,DMCi-竞争指竞争车型第i系统的DMC成本值,DMC新指新开发车型整车DMC值,DMC竞争指竞争车型整车DMC值。

服务可靠性分配同样采用比例分配法(同公式1),同时需要遵循以下几条原则:

1)对于复杂度高的子系统、设备等,应分配较低的可靠性指标。因为系统越复杂,其组成单元就越多,要达到高可靠性就越困难,并且费用越高。

2)对于技术上不成熟的系统,应分配较低的可靠性指标。对于这种产品提出高可靠性要求会延长研制时间,增加研制费用。

3)对于在恶劣环境条件下工作的系统,应分配较低的可靠性指标。因为恶劣的环境会增加系统的故障率。

4)对于需要长期工作的系统,应分配较低的可靠性指标。因为产品的可靠度随着工作时间的增加而降低。

5)对于重要度高的产品,应分配较高的可靠性指标。因为重要度高的系统故障会影响行车安全或秩序。

6)对于已有可靠性指标的货架产品或技术成熟的系统,不再参与可靠性分配。同时,在进行可靠性分配时,要从总指标中剔除这些单元的可靠性指标值。

2.4 检修需求预计与控制

检修需求预计与控制,随着车辆设计深入,检修需求由下至上进行预计,从部件、系统向整车级别汇总,并与各层级分配指标进行对比,针对不符合分配要求的项点,给出设计更改措施,直至满足整车的检修需求目标。

针对维修任务的预计是所有预计的基础,DMC维修任务预计采用如下方法计算:

DMC=F·Q·(H+M)

(2)

服务可靠性检修需求指标主要是任务中断率,预计模型如下:

MIRC=QTYC×λC×F任务中断×D运行

(3)

其中:QTYC为车辆上某部件数量;λC为部件失效率;F任务中断为任务中断系数,表示部件可能引起车辆任务中断的LRU的故障模式占部件故障模式的比例;D运行为任务运行载客阶段平均运行里程。

将分配指标与预计值对比分析,当预计值不满足分配要求时,执行根因分析,判断是否设计更改,设计更改后需重新指标预计。检修需求设计实现途径如图2所示。

图2 检修需求设计实现途径

2.5 检修需求监控与反馈

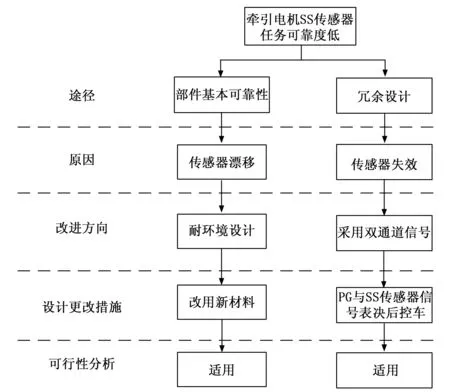

检修需求监控与反馈,指车辆投入使用后,搜集用户运维数据和高级修数据,统计检修需求(直接维修成本和服务可靠性),并与检修需求担保值对比,若不符合检修需求担保要求,则进行根因分析[8],改进修程、工艺、车辆设计,并为用户提供担保与索赔服务,并总结既往经验,在新车型研制过程中规避既往问题,形成闭环控制。以牵引电机SS传感器出库可靠性低为例,当运用过程中统计其任务可靠度超过分配指标时,执行根因分析,给出设计更改措施,如图3所示。

图3 牵引电机根因分析

3 试验结果与分析

为验证全寿命周期检修需求设计,开展了针对检修需求指标DMC的轨道交通车辆全寿命周期检修需求设计。以新型轨道交通车辆CRH380A系列动车组空调机组为例,空调机组DCM分配指标为2 000元/万公里,维修任务输入数据来自以可靠性为中心的维修(RCM)的分析结果[9]。

依据DMC预计模型,获得矩阵F、Q、H、M。

其中,频次阵F为1行13列矩阵。

数量阵Q为13行13列矩阵,人工成本阵H为13行1列矩阵,材料成本阵M为13行1列矩阵。

将空调系统所有维修任务DMC汇总,计算结果为2 696.31元/万公里。不符合分配要求(超出分配指标2000元/万公里,35%),需要进行设计更改。通过审查DMC成本构成,发现“空调机组检查及清洁”成本为1 066.67元,占比最高为40%,开展根因分析。通过根因分析发现,该任务排水作业时,排水堵与车辆结构干涉(如图4所示),需要拆卸底板后才能拆下排水堵,导致维修时间过长,建议进行设计改进。

依据图2给出设计实现途径给出设计更改措施:通过提高可达性来降低排水作业时间,既有车辆增加结构开口,新造车辆重新布置排水堵位置,解决可达性差问题。

图4 空调排水堵与结构干涉

经过设计改进,该维修任务人工时由2小时降低至0.5小时,DMC由1 066.67降低至266.67元/万公里,空调系统运用过程预防性维修成本降低至1 896.31元/万公里,满足分配指标要求,通过设计优化解决了维修性差“初始设计缺陷”问题,降低了车辆大批量投入使用后的车辆改型成本。

4 结束语

在轨道交通车辆设计早期,通过构建合理的检修需求指标体系,将直接维修成本和服务可靠性纳入车辆设计要求,随着车辆设计深入,通过检修需求预计与控制可发现车辆设计缺陷,避免了车辆交付后因改型造成的成本浪费,提高了车辆设计水平。在车辆使用阶段通过检修需求监控与反馈,持续改进车辆设计,提升了车辆维修性、可用性和经济性,实现全寿命周期检修需求管理,对提高车辆市场竞争力和用户满意度具有重要意义。