板式橡胶支座滑动性能试验研究

2020-06-05彭坤徐秀丽李雪红王涛程梦梦

彭坤,徐秀丽,李雪红,王涛,程梦梦

(南京工业大学 土木工程学院,江苏 南京 210009)

板式橡胶支座因其构造简单、加工制造容易、用钢量少、成本低廉、安装方便等优点,被广泛应用于中小跨径桥梁。国内外学者对板式橡胶支座进行了许多试验研究。Najm等对支座进行了纯压、压-扭和压-剪3种受力状态下的试验研究,试验结果与AASHTO LRFD规定的应力应变曲线吻合较好;Konstantinidis等对双面均不固定的方形板式橡胶支座进行力学性能试验研究,结果表明板式橡胶支座在轴压为298和1 783 kN时摩擦系数分别为0.53和0.35;Steelman等对足尺方形橡胶支座的剪切与摩擦性能进行了研究,结果表明摩擦系数为0.25~0.50,并且摩擦系数随着竖向荷载的增大而减小。

对汶川地震等的震害调查及数值分析均发现:板式橡胶支座在地震作用下容易产生滑动现象,从而导致梁体移位过大,进而导致更严重的落梁或者梁体碰撞等破坏的发生。田国伟的振动台试验也证明了这一点。而支座滑动的直接影响因素就是主梁的惯性力超过了支座与梁底、墩顶间的摩擦力,因此,支座摩擦的抗滑性能直接影响桥梁的稳定性。支座摩擦系数的影响因素错综复杂,而水平加载速率、承压应力和接触面形态是支座摩擦系数最直接的影响因素。该文以工程中的常态构造形式:支座直接与梁、墩的混凝土接触为前提,通过试验研究加载速率和承压应力两种因素对支座摩擦系数的影响,为更准确地分析支座的滑动摩擦性能提供数据支持。

1 试件及试验方案

1.1 试验目的及构件设计

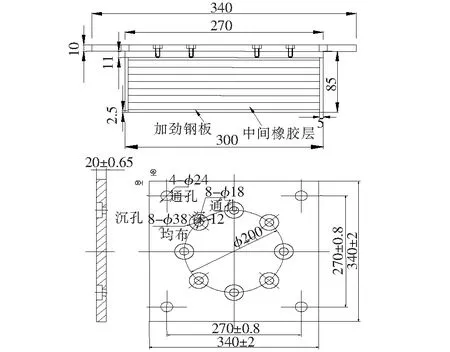

试验的主要目的是研究板式橡胶支座与混凝土板接触时,面压大小、水平加载速率对支座摩擦系数的影响规律。田国伟的振动台试验表明:支座在滑动时上下表面均出现了滑动,而为了达到上述试验目的和便于试验的进行,在支座上表面添加一块11 mm厚的钢板,与试验机固定,使其只在下表面滑动。试验支座选用JTT 663-2006《公路桥梁板式橡胶支座规格系列》中的GYZ300,具体构造见图1,支座性能见表1。

图1 支座平面图(单位:mm)

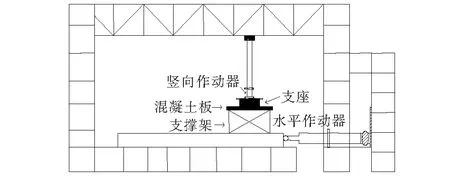

1.2 加载装置

试验采用如图2所示的加载装置,试验竖向荷载和水平荷载分别通过竖向和水平作动器施加。与支座接触的混凝土板,为试验前预制的,规格为700 mm×700 mm×50 mm。支座上表面通过固定钢板与试验机竖向作动器固定连接,下表面直接与混凝土板接触。

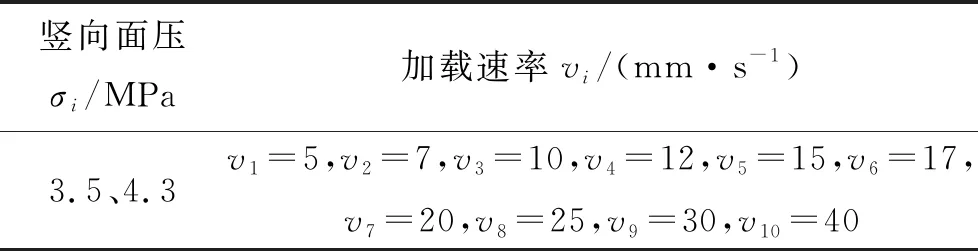

1.3 加载等级及试验工况

加载等级的选择需要考虑支座在地震作用下实际承受的面压大小和滑移速度:为了考虑面压大小和加载速率对板式橡胶支座摩擦系数的影响,试验采用25、30 t两种不同配重工况,对应面压分别为3.5、4.3 MPa,此处的面压为竖向荷载与支座面积的比值。每一面压下加载速率v分别采用5、7、10、12、15、17、20、25、30、40 mm/s;水平荷载采用三角波加载方式,由电液伺服加载系统施加(可直接通过试验机读取数据),保持每级速率下匀速加载;控制水平滑移位移为±100 mm。表2为试验工况列表,每级配重下对应全部水平速率进行试验。

表1 板式橡胶支座各项性能参数

图2 试验装置设计图

表2 试验工况

注:考虑可靠度的因素,每种工况下重复做两次试验,以此校核数据的准确性。

1.4 试验现象

当试验设备按照设计的水平速率开始加载后,支座逐渐发生变形,当水平推力达到支座的最大静摩擦力之后,支座开始滑动。当支座从原点位置开始向左或向右匀速运动后,由于板式橡胶支座和混凝土板之间摩擦力的存在,支座开始变形,并且出现脱空现象(图3),当支座所受剪切力达到临界静摩擦力后开始滑动。

图3 支座变形

从图3(b)、(c)可以看出:装置在开始加载之后,作动器向左(右)运动时,支座随即开始向左(右)发生变形,随着位移的增大,支座的变形量也开始变大,直到支座发生滑动(图4)。从图3可明显看出:支座在变形过程中发生了“脱空”现象,此现象可以导致支座的不均匀受压甚至“卡压”现象。从图4可看出:支座的滑移量比较明显。

图4 支座的滑移

在板式橡胶支座抗剪标准试验中将支座试样与中间钢板按照双剪模式进行组装(图5),双剪模式中上下两个支座均不允许滑动,无法直接反映出支座的力学滑动特性,因此该试验研究支座的滑动性能有重要意义。

2 板式支座摩擦系数主要影响因素分析

在不考虑其他因素的影响下,摩擦系数μ=F/f。

图5 板式橡胶支座标准抗剪试验示意图

其中F为竖向荷载,根据试验工况由竖向作动器施加;f为水平荷载,根据支座滑动情况通过试验机直接获取,支座滑动前临界点读取的水平荷载为最大静摩擦力,支座滑动时水平荷载为滑动摩擦力。表3为试验所得支座摩擦系数,考虑到支座在水平荷载作用下,发生了脱空现象,支座实际的接触面积和面压均发生了变化,根据试验现象和试验结束后支座底面划痕的

表3 板式橡胶支座摩擦系数

分布情况,当竖向荷载为250 kN时,其脱空面积约占总面积的25%;竖向荷载为300 kN时,脱空面积约占总面积的33%,据此重新计算得到实际面压分别为4.7和6.3 MPa。

由表3可以看出:面压大小和水平速率对摩擦系数的影响比较明显。

(1) 在相同水平加载速率下竖向面压不同,板式橡胶支座的摩擦系数也会随之变化,表现为随着竖向面压的增大,板式橡胶支座的最大静摩擦系数和滑动摩擦系数都会减小,从平均值上也可以看出:面压大小由4.7 MPa增大到6.3 MPa时静摩擦系数由0.357减小为0.328,而滑动摩擦系数则由0.322减小为0.299。因此,从控制支座滑移程度的角度考虑,需要在经济可行的条件下,尽量减少面压。

(2) 支座的摩擦系数在竖向面压一定的情况下,均随着水平滑移速率的增大呈现出先增大后减小的变化趋势,在竖向面压为4.7 MPa时:水平加载速率为5~12 mm/s时,支座摩擦系数随着水平滑移速率的增大而增大,并且有明显的上升趋势,而当水平滑移速率超过12 mm/s时,摩擦系数又有明显的减小,当滑移速率超过25 mm/s时减小的趋势变得相对平缓,在竖向面压为6.3 MPa时,亦有同样的变化趋势。从上述现象可知:在地震作用过程中,支座的摩擦系数是实时变化的,其滑动状态较为复杂。在分析支座是否出现滑移现象时,可偏安全地选取较小的摩擦系数。

3 板式支座性能研究

3.1 支座应力与应变关系

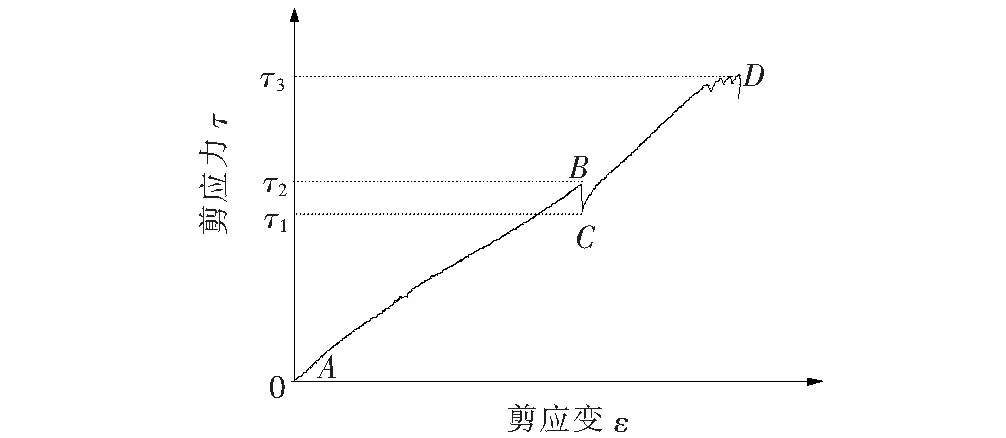

板式橡胶支座在水平荷载作用下,支座开始缓慢变形,直到支座达到最大摩擦力时开始滑动,然而随着加载速率的不同,板式橡胶支座在发生滑动时的水平位移值也不尽相同。不同加载速率时,支座的应力-应变关系曲线如图6所示。由图6可看出:当支座所受水平力大于最大静摩擦力时,支座会发生滑动,支座应力有瞬时减小的现象,此时支座所受到的力为滑动摩擦力,支座发生滑动的过程很短,随即支座出现卡压,不再继续滑动,支座变形和应力继续增大。

图6 板式橡胶支座应力-应变曲线

为了更清晰地反映支座应力-应变关系,图7给出了板式橡胶支座1/4加载周期的剪切应力-应变关系。图7中,B点以前即AB段为支座滑动前阶段,支座应力与应变基本成线性关系;B点为支座受到最大静摩擦力时所对应的应力值,之后支座开始滑动,这时应变基本保持不变应力突然减小,应力-应变关系接近垂直直线,直至C点,BC段为支座滑动阶段;C点之后支座持续变形,支座出现脱空现象,导致支座与混凝土板接触状态发生明显变化,严重时会发生“卡压”现象,随着应变的增加,应力又继续增加,至D点应力达到最大值,CD段为支座卡压后的强化阶段,该阶段支座刚度有所增大。

3.2 板式支座极限剪应变分析

试验考虑如下工况:0.013 Hz(5 mm/s)、0.018 Hz(7 mm/s)、0.025 Hz(10 mm/s)、0.030 Hz(12 mm/s)以及0.050 Hz(20 mm/s),分析支座开始滑动

图7 板式橡胶支座剪切应力-应变关系

时的极限剪应变。极限剪应变可根据支座滑动前的水平位移,按式(1)进行计算,计算结果如表4所示。

(1)

式中:x为支座开始滑动时的水平位移;tr为板式橡胶支座的橡胶层总厚度,取53 mm。

表4 板式橡胶支座滑动时的剪应变

由表4可以看出:① 支座滑动前的极限剪应变受面压影响较大,面压较大时,极限剪应变有明显增大。当面压为4.7 MPa时,其极限剪应变为120%~133%;当面压为6.3 MPa时,其极限剪应变为143%~156%;② 随着加载速率的增大,极限剪应变呈现先增大后减小的变化趋势,当加载速率为10~12 mm/s时,极限剪应变达到最大;③ 不同的加载方式,当支座开始滑动时,支座的极限剪应变均大于120%。而一般规定当支座的剪应变超过100%时,则发生滑动,根据试验结果显示,该项规定偏于保守。

4 结论

(1) 在相同水平加载速率下,随着竖向面压的增大,板式橡胶支座的最大静摩擦系数和滑动摩擦系数均呈减小的趋势。从控制支座滑移程度的角度考虑,在经济可行的条件下,尽量减少面压,此处的面压已考虑支座脱空的影响。

(2) 在竖向面压一定的情况下,支座的摩擦系数随着水平滑移速率的增大呈现出先增大后减小的变化趋势,水平滑移速率为12 mm/s时,摩擦系数达到最大值。即在地震作用过程中,支座的摩擦系数是实时变化的,其滑动状态较为复杂。在分析支座是否出现滑移现象时,可偏安全地选取较小的摩擦系数。

(3) 当水平推力达到支座的最大静摩擦力之后,支座开始滑动。在开始滑动瞬间,支座应力会瞬时减小,支座应变基本不变,在应力应变关系曲线上出现突变,之后应变和应力继续增大。

(4) 支座滑动前的极限剪应变受面压影响较大,面压较大时,极限剪应变有明显增大。不同加载方式,支座开始滑动时,其极限剪应变均大于120%。而一般规定当支座的剪应变超过100%时,则发生滑动,根据试验结果显示,该项规定偏于保守。此处的面压已考虑支座脱空的影响。