无线测控静力载荷测试仪检测单桩承载力应用研究

2020-06-05胡朝彬高承成李广元

胡朝彬 片 磊 高承成 李广元 张 娜 王 颖

(1.天津华北地质勘查局,天津 300170; 2.天津华勘基础工程检测有限公司,天津 300170)

传统桩基静载试验是由人工观测分级荷载作用下的沉降量,先根据千斤顶率定公式计算出每级的油压,按照每级油压通过手压或手控电动泵对液压千斤顶进行加压同时跟进读取机械百分表的读数来完成。其测试工具原始,工作条件艰苦,工作强度大,测试精度较低。桩基静载测试系统——JCQ-503B静力载荷测试仪是在这种测试困境下应运而生。JCQ-503B静力载荷测试仪由主机和前端测控器组成,主机与测控器之间采用无线通信方式,自动化程度高,自动记录测试精确数据,其利用了电子测量技术结合新型的无线通讯组网技术,配合压力传感器或力传感器、容栅式位移传感器、高压油泵、千斤顶等设备进行单桩静荷载测试。JCQ-503B静力载荷测试仪能实时显示测试数据及Q—S,S—lgt等相关曲线,实际监控数据采集效果良好。通过实例分析,试桩承载力检测全程均采用自动观测,采集各个时间点位上的沉降量数据精度高,试桩Q—S曲线拐点较易判断。

1 测试中应注意的问题及故障解决办法

1.1 测试中应注意的问题

检测现场电气接线应严格按照系统电气接线图进行,先保证接地可靠安全连接。在通电前应保证所有的电缆、位移传感器系统、压力传感器及油路系统连接好。当位移传感器连接好后,禁止对反力装置进行诸如焊锚筋或加固之类的焊接操作,此操作极有可能损害传感器,造成位移传感器失灵。当使用的传感器为非防水型,应采取防护措施,避免传感器进水。前端测控器与加荷系统连接完后,应通电预热30 min,以保证测试精度。在试验开始后,禁止人员进入堆载垛下;如采用锚桩反力法,所有设备和人员应远离锚筋一定的距离,以防锚筋在加载过程中崩断甩出造成伤害。在加载完毕与卸载的变换过程中,应及时将油泵换向阀置于反向加压位置。

1.2 测试中常见故障及解决办法

仪器发生故障时,常见于传感器连线和插头的短路或断路,一般先做这方面的检查来排除。根据使用无线测控静力载荷测试仪的实际经验,对遇到的一些故障问题和现象作以下总结:

1)测试不稳定。检查自动静载测试仪主机位置、测试现场的前端测控器或者通信无线线路之间是否有强的电磁干扰,例如高压线、高压发电机、变压器、电台或者通信发射塔等。这些强电磁干扰都会使得测试系统不稳定,传输数据不及时,这种对无线通信有极强干扰的测试现场,主机和前端测控器之间的通信可采用有线通信方式,保证测试能够正常进行。

2)通信异常。当静载仪主机与前端测控器发生通信异常时,应先检查天线连接是否完好、再检查天线是否有损坏。天线的位置不能放置过低,那样会减小通信距离,降低信噪比。若主机和前端测控器之间地形太复杂障碍物较多,也可以配备大功率天线且把天线捆绑到高杆上立起以增强通信信号扩大通信距离。测试开始前,要调试仪器主机和前端测控器通信信道在同一信道上。同一个区域,多台使用相同无线模块的静载仪器同时工作,可能会造成同频干扰通信异常,可以通过更改仪器的信道数消除干扰及异常。

3)压力值上不去。在加载时,加不上压导致压力值上不去的情况经常发生。首先检查电动泵的油阀是否拧紧,其次检查电动泵油箱内油量是否充足,最后再检查电动泵及其油路是否漏油。也有可能是千斤顶的原因导致压力上不去,如千斤顶渗油,说明千斤顶密封圈密封不严,需更换千斤顶。荷载传感器等设备的电缆、插头未接好或损坏也会导致压力值上不去。在试验的最后阶段,压力值上不去一般是由于压重平台反力装置的堆载量偏低或堆载失衡。

4)控制荷载异常。控制荷载异常是指加载、补载工作状态不正常。补载时电动泵突然启动,产生油压瞬时突变,对压力传感器产生一个强冲击,使传感器输出一个较大瞬时值。压力传感器测量油路油压,再根据千斤顶的率定公式换算出载荷值。这是由于电动油泵启动时产生的冲击与大吨位千斤顶较小的标定系数产生矛盾,致使荷载值大幅增大,超过了本级设定的荷载值,而实际上荷载值并未加足。紧接着电动油泵停转,冲击作用瞬时消失,荷载值再次下降。补载下限值与荷载值差达到补载要求,电动油泵再次启动进入补载状态。电动油泵如此反复工作,致使控载失常。这就要求在搭配荷载传感器与千斤顶时一定要注意其合理性。

2 应用结果分析

把握好测试中应注意的问题,运用好以上故障解决办法,结合具体案例对采集的数据进行分析研究才是我们的聚焦所在。下面就以天津武清泗村店某工程两批次场外试桩为例,对JCQ-503B无线测控自动静载测试仪的检测结果进行应用研究。本工程基础采用后压浆钻孔灌注桩,桩径为700 mm。第一批次的4根桩设计试桩桩长39 m,第二批次的4根桩设计试桩桩长49 m,设计极限承载力均为9 000 kN,要求加载至破坏或9 000 kN为止。

2.1 静载装置设计

静载试验采用压重平台堆载法,支墩与混凝土试块钢梁等配重合计约13 000 kN,由于支墩支撑的配重远远大于试桩周边地面承载力,需先对试桩试验场地进行地基处理。试桩的两侧同时开挖长10 m,宽3 m,深3.5 m的四边形的处理坑,取出上部的淤泥质土,换填为碎砂石,每换填0.5 m的厚度,25 t的挖掘机碾压8次~10次,换填至地表碾压后,再铺设500 mm厚、强度等级为C40的钢筋混凝土垫板。

根据国家行业标准JGJ 106—2014建筑基桩检测技术规范试桩中心与支墩边之间的距离应不小于4D(D为桩径)且大于2.0 m。本次试验采用混凝土试块作为支墩,且支墩下2倍~3倍宽影响范围内的地基土经过了加固处理。试桩桩径为700 mm,故试桩中心与支墩边的距离取2.1 m。

第1,2批次桩均按照9 000 kN进行加载分级,采用两台6 300 kN的千斤顶并联加载。桩头平整后在桩顶铺设少量细沙,然后放置1块1 m×1 m,厚度为 20 mm 的 Q235 钢板。将两台6 300 kN的千斤顶并联放置在钢板上,千斤顶上放置2根并排的规格为13 m×1.2 m×0.55 m的主梁,主梁之上为次梁,次梁规格为12 m×0.55 m×0.4 m,与主梁垂直方向架设在混凝土试块支墩上。

2.2 静载试验方案

根据JGJ 106—2014规范,试验采用慢速维持荷载法,分级荷载为预估最大试验荷载值9 000 kN的1/10,即900 kN,第一级加载取分级荷载的2倍进行,以后各级均逐级加载。试验全程均通过JCQ-503B桩基静载仪进行无线测控。桩顶下沉量会实时传到主机进行监视,压力值也通过压力传感器传到主机。

在每级加载后观测沉降量,当达到相对稳定后可进行下一级加载。当每小时内沉降增量不超过0.1 mm,并连续出现两次,达到稳定标准判定为稳定。主机根据下沉量和压力值绘制相应的Q—S,S—lgQ,S—lgt曲线,并随时在电脑屏幕上显示。

2.3 静载试验结果分析

通过第一批次4根桩的Q—S曲线(如图1所示)可见:4根桩的Q—S曲线均为陡降型,拐点明显,且最终沉降均超过了40 mm,当SZ1,SZ3号桩最大加载到试验荷载7 650时Q—S曲线出现明显拐点,根据JGJ 106—2014规定取前一级荷载值作为其单桩竖向抗压极限承载力,即SZ1,SZ3号桩均为7 200 kN。同样根据Q—S曲线,SZ2,SZ4号桩的单桩竖向抗压极限承载力分别为6 300 kN,6 750 kN。最终取SZ1~SZ4的承载力平均值6 862 kN为试桩的单桩竖向抗压极限承载力的统计值(见表1)。

表1 单桩竖向抗压静载试验结果

SZ2,SZ4两根桩较SZ1,SZ3两根桩在加载过程中Q—S曲线提前出现拐点,所得到的承载力较低。结合4根声波透射法桩身完整性曲线进行分析,SZ2,SZ4桩底显示有不同程度的离析或加泥异常,应判定为沉渣造成的超声波桩底信号异常。同样的施工工艺,同样的桩型参数、同样的地质条件而得出的承载力偏差较大,说明桩底沉渣对桩基抗压承载力有较大影响。结合以往静载试验采用传统加载人工方法的诸多实例,人工观测得到的Q—S曲线拐点没那么明显,亦分析不出造成承载力离散度较大的原因。

通过Q—S曲线可以得出:在0 kN~4 500 kN加载段,Q—S曲线基本呈线性关系,试桩的沉降随荷载增加的变化规律基本相同。通过曲线斜率可以看出随荷载的继续增大沉降速率也逐渐增大,加载过程中沉降增量明显程度SZ2>SZ4>SZ3>SZ1,试桩的极限承载力大小与沉降增量明显程度基本为反比关系。

第一批4根试桩的承载力检测结果未达到业主的期望值,在同一块场地再次施工4根试桩,在龄期满28 d后进行静载试验。同样采用上述静载装置设计与静载施工方案对第二批4根试桩进行静载试验。

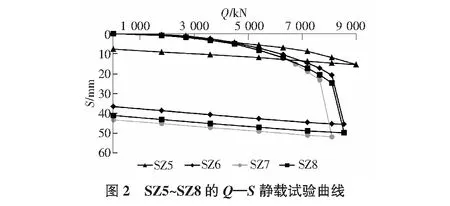

通过第二批次4根桩的Q—S曲线(如图2所示)可见:SZ5号桩当加载到最大试验荷载9 000 kN时根据设计要求可停止加载,Q—S曲线为缓变型,无明显拐点,未达到极限荷载,最大沉降量为15.62 mm,卸载至0 kN时桩顶的残余沉降量为7.71 mm。SZ5号桩的回弹率为50.64%,根据其缓变型Q—S曲线趋势,其竖向抗压承载力远未达到极限。SZ6~SZ8号桩3根桩的Q—S曲线则均为陡降型,拐点明显,且最终沉降均超过了40 mm,当SZ6,SZ8号桩最大加载到试验荷载8 550时Q—S曲线出现明显拐点,根据JGJ 106—2014规定取前一级荷载值作为其单桩竖向抗压极限承载力,即SZ6,SZ8号桩均为8 100 kN。同样根据Q—S曲线,SZ7号桩的单桩竖向抗压极限承载力为7 650 kN。

SZ5~SZ8的声波透射法桩身完整性曲线显示,4根桩底沉渣控制均较好,无离析加泥。但SZ5试桩的单桩竖向抗压极限承载力明显大于SZ6~SZ8,在加载至9 000 kN时仍没有破坏的迹象,且Q—S曲线为缓变型,根据JGJ 106—2014规范4.4.2条文说明,当桩长大于40 m时,还应考虑桩身弹性压缩,桩身弹性压缩估算值为16.61 mm,可取S=56.61 mm对应的承载力为其单桩极限承载力。SZ5试桩桩体竖向刚度K0(K0=Q/S)在荷载值较小时随荷载的增大逐渐减小,当荷载加载值大于7 200 kN后,K0趋于稳定。经过查阅施工记录,SZ5试桩在钻孔完毕时正好遭遇暴雨,当时无法进行成桩灌注,雨后施工现场有大量积水,等排水后继续施工,发现在下导管灌注时,导管在下至32 m处,导管下不去,应该是孔内有塌方造成的孔深不足,随即进行了二次回钻,回钻后冲孔,然后进行灌注,灌注水泥的方量大于理论值8.5 m3,相当于SZ5试桩局部变成了扩孔桩,桩型参数被迫改变了。

通过Q—S曲线可以看出:在0 kN~4 500 kN加载段,4根桩曲线斜率基本相同。说明桩在桩径不变,桩长大幅增加时,其端承摩擦桩的特性愈加明显,桩侧摩阻力由上而下逐渐发挥,随着荷载的增加,桩身压缩量和位移量逐渐增加,桩身下部摩阻力逐渐发挥,SZ6~SZ8在加载至4 500 kN以后,Q—S曲线斜率均有所加大,出现不同趋势的破坏前兆性状。

最终给出SZ5~SZ8试桩结果,剔除了检测偏离较大的数据,取SZ6~SZ8的承载力平均值7 950 kN为试桩的单桩竖向抗压极限承载力的统计值。本项目SZ5~SZ8试桩结果最后提交专家论证,试桩结果符合取值要求,与本地区经验值吻合较好。

3 结论

1)通过第一批的4根试桩与第二批的4根试桩的Q—S曲线性状进行比较分析:

a.第一批4根试桩桩长较短,又因施工单位对部分桩的桩底沉渣控制不力,导致在加载0 kN~4 500 kN时Q—S曲线的斜率不同,导致承载力的差别,斜率越大,最终的极限承载力越低。 b.第二批4根试桩桩长为49 m,施工单位对桩底沉渣控制严格,端承摩擦桩的性状明显。在加载0 kN~4 500 kN时Q—S曲线的斜率差别不大,则最终的极限承载力离散度不大。Q—S曲线缓变型的试桩体竖向刚度在荷载值较小时随荷载的增大而逐渐减小,当荷载值大于特征值后的某点后,K0趋于稳定,不再减小。

2)无线测控静力载荷测试系统具有安全性高、测读数据精确、灵敏度高、分辨率好等特点,有很高的实用价值。克服测试中应注意的细节问题,解决好测试中常见故障并掌握故障解决办法,能提高检测效率,得到精准的Q—S,S—lgt等关系曲线。根据Q—S曲线,可依据规范确定单桩承载力的极限值,也可通过Q—S关系曲线初步分析导致承载力偏差较大的原因,对后续桩基施工具有指导意义。