酒东油田清蜡技术应用对比研究

2020-06-04张朋举常菁铉李天君马若楠

张朋举, 常菁铉, 李天君, 赵 全, 张 静, 朱 林, 张 旭, 马若楠

(1中国石油集团石油管工程技术研究院 2西安三环科技开发总公司 3中国石油玉门油田分公司酒东采油厂 4中国石油吐哈油田分公司工程技术研究院)

酒东油田在原油生产的过程中,原油物性表现出:密度中、黏度高、含蜡量高、析蜡点温度低的特点,原油在举升过程中,油井油管、抽油杆结蜡严重,影响了正常生产,增加了油井的管理难度。为了解决清防蜡难题,采用套管返洗清蜡技术(简称油套返洗清蜡工艺)、实心抽油杆提泵正洗工艺、空心抽油杆热介质循环洗井清蜡工艺进行适应性试验研究,并对比分析了这三种工艺技术在酒东油田的应用情况。

一、结蜡特点

1. 原油组分分析

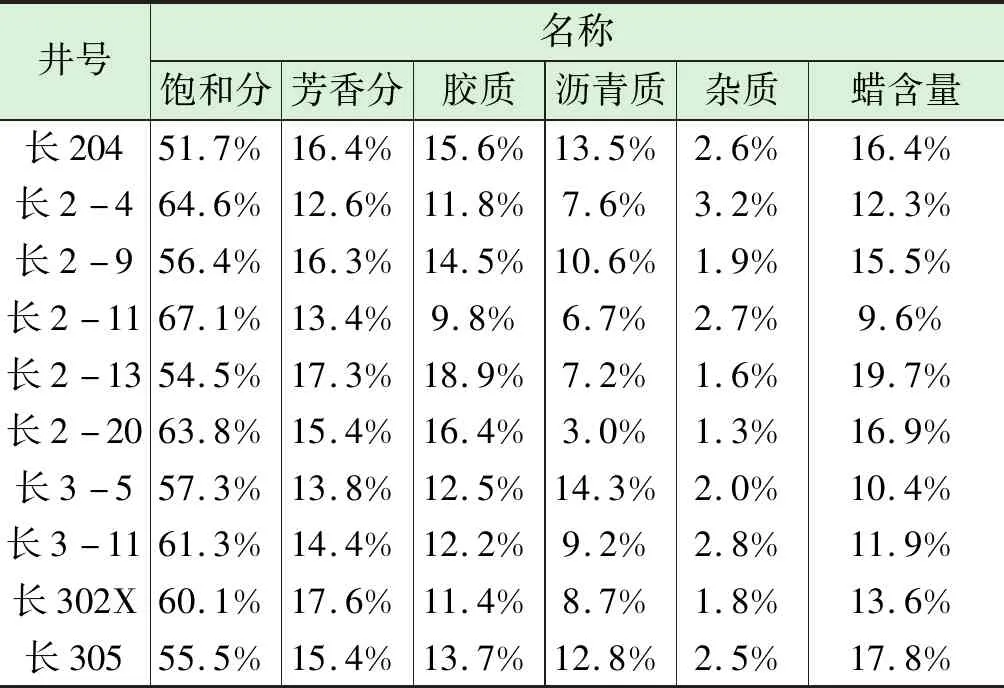

随机抽取酒东油田10口油井原油样品进行室内分析评价,分析了原油各组分及含蜡量结果如表1所示。

2. 原油含蜡组分分析

通过分析10口井的蜡组分(如图1所示),发现该油田原油蜡组成的C组分均在C21~C41之间。经检测蜡样80%以上为正构烷烃。相关资料显示[1]这种类型蜡的熔点范围为50℃~65℃之间。

3. 原油黏度分析

油藏平均地面原油黏度(50℃)为10.3 mPa·s,其中长2区块的井(50℃)黏度均≤12 mPa·s,长3区块的井(50℃)黏度≤16 mPa·s;平均地层原油黏度为1.47 mPa·s。

表1 原油组分分析结果

图1 原油含蜡组分分析

4. 原油析蜡点温度及结蜡位置

对表1中10口井的原油结蜡点进行测定,发现析蜡温度在13℃~24℃之间,由实测值看出,典型井的析蜡温度并不高。日常管理的过程中,对油井结蜡实测,测试结蜡井段为600~1 200 m不等。

二、清蜡工艺

1. 油套返洗工艺

油套返洗技术原理是将热介质从套管注入,再通过井底进入抽油泵,返回至油管中,经过油管返出至地面流程。这也是油田上最常见的油井热洗清蜡技术。酒东油田钻井完井时,完井套管为API Spec 5CT标准套管,外径为244.48 mm,壁厚11.05 mm,内径222.4 mm。并且该规格套管在管柱结构中下深为3 600 m,该区块泵挂深度为2 200~2 700 m。常规热洗作业过程中,热洗液用量达到60 m3。

2. 实心抽油杆提泵正洗工艺

该工艺在井口将抽油机悬绳器卸载之后,用吊车将杆式泵提出泵座,然后在井口四通处连接热洗车,从油管泵入热介质,通过井底从套管返出,达到将油管和抽油杆上的蜡清理干净的目的。完井油管为API Spec 5CT标准套管,其外径为88.9 mm,壁厚6.45 mm,内径为76 mm,该规格油管下深也达到了3 000 m。

3. 空心抽油杆热介质循环洗井清蜡工艺

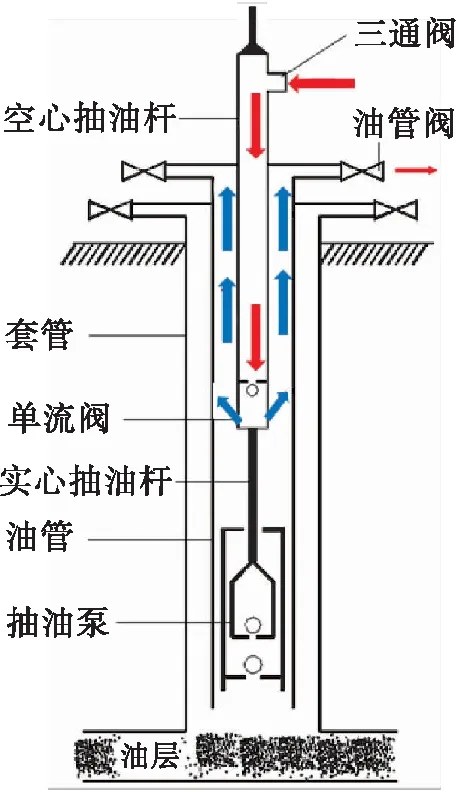

空心抽油杆具有独立通道,可通过其向井内注入热蒸汽、热水或热油、降黏剂和防腐剂,能有效地降低开采难度,可以增加分层开采计量层数[2-6],在油井工艺措施中有一定的应用。将一定长度的空心抽油杆[7-8],包括配套洗井工具下到油井结蜡点以下,在其上部安装三通注入阀,从该处将热介质泵入空心抽油杆内腔,在空心抽油杆的下部安装单流阀,单流阀安装至结蜡点以下1 200 m处,热介质从单流阀流出,进入油管,从油管头返出,可以将油管和抽油杆上面的蜡清理干净,工作原理如图2所示。

三、 矿场试验对比

以这三种工艺分别针对同一类型的结蜡井实施矿场试验,分别从施工过程、材料消耗、劳动强度、热洗效果、占产时间、安全风险7个方面进行了对比分析。

1. 油套返洗工艺

采用2台30 m3罐车拉运原油总量60 m3、锅炉车、高压管线、对管线进行锤击连接,连接好流程之后,从第一台罐车往套管中泵入加热至100℃的原油,原油从油管中返出以后进入流程,待第一台罐车泵完原油之后,连接第二台罐车,在这个过程中管线拆卸频繁,安全风险较大,所需时间为5 h。由于井下温度很难准确测定,为了验证热洗清蜡效果,应用计算机模拟井筒温度,模拟的结果显示流量为10 m3/h,从套管入口100℃原油时,油管的出口温度为70℃,在400~600 m井深时,油管的热洗原油温度均低于50℃。

图2 空心抽油杆热洗清蜡示意图

在同类井中进行矿场试验,载荷变化如图3所示,以100℃热原油为介质,按照设计流程试验后,载荷会突然下降之后,又逐渐增大,随着时间的延长,抽油机的上行载荷呈上升趋势,抽油机的下行载荷呈下降趋势,载荷差逐渐增大,每次热洗之后都需要3 d时间才能恢复产量。

图3 长204井油套返洗和提泵正洗载荷曲线

2. 实心抽油杆提泵正洗工艺

采用1台罐车拉运原油25 m3,拆卸盘根盒、安装方卡子、使用吊车提光杆,连接热洗管线从油管四通口泵入100℃热原油,流量同样为10 m3/h,按照设计流程试验,应用计算机模拟,在入口温度为100℃时,套管口的出口温度为80℃,在井深900 m处时,油管内原油温度为50℃,在900~12 00 m处,热洗温度低于50℃。在同类井中进行矿场试验,载荷变化如图3所示,抽油机的上行载荷明显下降之后呈现稳定趋势,抽油机的下行载荷上升后呈稳定趋势,载荷差变小,每次热洗之后1 d时间可以恢复产量。

3. 空心抽油杆热介质循环洗井清蜡工艺

采用1台罐车拉运原油20 m3,可以建立4个循环过程。应用专用热洗软管连接,从空心抽油杆注入阀处泵入100℃原油,由于使用的空心抽油杆的内径为Ø24 mm,油管内径为Ø76 mm,油管为空心抽油杆内径的3.2倍,考虑到管线压力和热洗工艺的安全性,空心抽油杆设计流量为10 m3/h,高压软管的设计额定压力为19 Mpa,当热洗原油达到1 200 m深度时,井底温度超过了60℃,完全可以达到清蜡效果。经过矿场试验验证之后,抽油机载荷非常稳定,没有出现载荷增加的情况,在固定热洗周期热洗之后,载荷非常稳定,热洗效果良好见图4。

图4 长2-1井空心抽油杆热洗清蜡载荷曲线

通过对这三种热洗清蜡工艺对比发现,油套返洗工艺在400~600 m井深时,油管温度低于50℃,热油已经不具备融蜡能力,由于结蜡井深为1 200 m,只能依靠流体的冲刷作用清蜡。所以,该工艺在600~1 200 m井深处不产生融蜡效果,矿场试验表明随着清蜡次数的增加,抽油机上行载荷依旧呈上升趋势,说明井筒沉积结蜡越来越严重,油套返洗清蜡效果并不明显。实心抽油杆提泵正洗工艺,从清蜡的模拟结果和矿场试验结果发现,在0~900 m井段清蜡效果明显,抽油机载荷呈下降趋势,抽油机的载荷平稳。相比油套返洗工艺而言,实心抽油杆提泵正洗效果较好,但是存在施工准备时间较长,安全风险较大的问题,并且每次提泵之后,坐泵磨损造成抽油泵漏失量增加,长期应用该工艺会造成有杆举升系统故障,不得不进行油井大修作业。空心抽油杆热介质循环洗井清蜡工艺,在1 200 m井深处,油管内温度超过60℃,融蜡效果明显,通过矿场试验验证之后发现,应用空心抽油杆举升系统之后,载荷无增加,说明清防蜡效果明显。对比这三种工艺的清防蜡效果:空心抽油杆清蜡技术与提泵正洗清蜡技术相当,这两项技术都比油套返洗技术效果要好;热洗介质用量:油套返洗>提泵正洗>空心抽油杆热洗;占产时间:油套返洗>提泵正洗>空心抽油杆热洗;劳动强度:油套返洗与提泵正洗相当,空心抽油杆热洗劳动强度最低;安全风险:提泵正洗>油套返洗>空心抽油杆热洗。

四、 结论

(1)油套返洗工艺在油井清蜡时,只能保证600m井段以上融蜡,施工时间较长、热洗用原油量较大、劳动强度较高、占产时间较长,长时间施工油井清防蜡效果较差。

(2)实心杆提泵正洗工艺应用在油井清蜡时,能保证融蜡井段较油套返洗工艺长,施工时间较短、热洗用原油量较少、劳动强度较高、占产时间较短,长时间施工虽然可以保证清防蜡效果,但是长时间应用该工艺,会对有杆举升系统造成破坏,导致油井检泵修井。

(3)空心抽油杆热介质循环洗井清蜡工艺应用时,能保证融蜡井段可以完全覆盖酒东油田结蜡井段,施工时间比油套返洗工艺、实心杆提泵正洗工艺都短,热洗原油用量较少,劳动强度较低,占产时间更短,长时间施工可以有效保证油井清蜡效果,能够实现有杆举升系统稳定。建议在酒东油田同类井中,使用该工艺定期进行清蜡作业,也可以起到防蜡效果,保障油井正常生产。