蠕滑曲线对地铁小半径曲线轮轨接触特性的影响

2020-06-04王平郭强李晨钟陈嘉胤徐井芒钱瑶

王平,郭强,李晨钟,陈嘉胤,徐井芒,钱瑶

(西南交通大学高速铁路线路工程教育部重点实验室,四川成都,610031)

机车轮对在沿着钢轨滚动的过程中,轮轨接触斑上相接触的质点对之间存在相对滑动,这种滑动会引起接触斑上产生横向蠕滑力和纵向蠕滑力,合力为轮轨蠕滑力即切向力,是引起轮轨磨耗和滚动接触疲劳损伤的主要因素[1]。轮轨蠕滑力和法向力的比值随蠕滑率变化的曲线被称为蠕滑曲线,ZHU 等[2-4]指出当轮轨接触界面存在“第三介质”,如水、油、沙,或者润滑剂时,黏着系数会改变,此时关于蠕滑特性的理论曲线需要重新调整才能符合轮轨接触力的计算实际情况;POLACH[5]在轮轨接触算法中针对轮轨间干态与湿态,分别给出不同的接触参数;FRIES 等[6]认为可以通过调整Kalker 权重系数模拟轮轨界面实际状态;VANDERMAREL 等[7]认为蠕滑特性曲线在通常情况下会乘以一个Kalker 权重系数才能更加吻合仿真结果和测试数据。轮轨润滑材料可以分成矿物性润滑油、润滑脂和润滑膏、固体润滑剂等3类[8],相关研究也表明第三介质的状态不同,所采用的Kalker 权重系数也会不同,如在水、油等液体介质下,Kalker 权重系数为0.16~0.20,如果是固体润滑剂,Kalker 权重系数取0.60[9],这表明相同摩擦因数下,不同种类的轮轨润滑材料的蠕滑曲线不同,对轮轨动力学性能和损伤特性的影响也有差别。上述研究结果表明,轨面涂抹摩擦改进剂后,不仅会影响轮轨间的摩擦因数,还会影响黏着特性曲线,从而影响轮轨蠕滑特性曲线。目前,关于涂敷摩擦改进剂对轮轨关系的影响已经取得了一定的成果,侯茂锐等[10]等分析轮轨摩擦因数对钢轨磨耗的影响,发现采取轨侧润滑措施可减小钢轨损伤40%~70%,提高小半径曲线使用寿命;李亨利等[11]研究轮轨摩擦控制对重载货车轮轨磨耗的影响,发现采用轨顶+轨侧轮轨摩擦控制不但能够进一步降低外轨侧车轮轮缘磨耗和外轨侧面磨耗,还可以降低内轨侧车轮踏面和内轨顶面约40%以上;QIAN等[12]认为道岔区不同部分应该采用不同的摩擦因数和Kalker 权重系数组合以降低道岔磨耗,延长道岔寿命。但是目前并没有关于轮轨蠕滑曲线对地铁小半径曲线钢轨损伤及轮轨动力性能影响的研究。为此,本文作者通过调整摩擦因数和Kalker 权重系数来模拟轮轨蠕滑曲线,利用SIMPACK仿真软件,对比分析在不同的Kalker 权重系数和摩擦因数下,某B 型车以65 km/h 速度通过曲线段的各动力学性能和钢轨损伤特性,以期在保证车辆安全通过的前提下,降低钢轨损伤,延长钢轨件使用寿命。

1 计算模型

为研究摩擦因数和Kalker 权重系数对轮轨蠕滑力影响,利用多体系统动力学仿真软件SIMPACK 建立某B 型车以65 km/h 速度通过小曲线半径时的车辆-轨道耦合动力学模型,分析不同摩擦因数和Kalker 权重系数下,车辆通过小半径曲线时的轮轨动力特性和钢轨损伤特性。

1.1 动力学模型

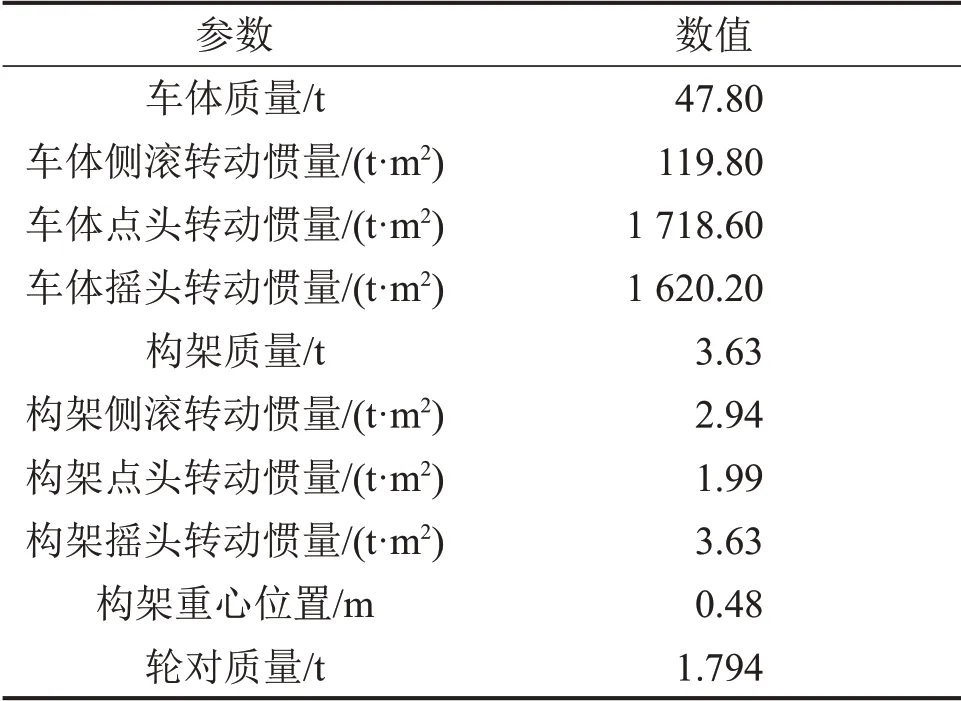

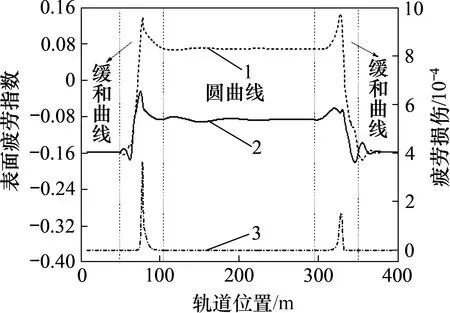

基于车辆-轨道耦合动力学理论,利用SIMPACK 仿真模拟软件建立高速铁路车辆-轨道耦合动力学模型。该模型包含3个部分,分别是车辆模型、轨道模型和轮轨接触模型。车辆模型包括对1个车体、2个转向架和4个轮对,考虑纵向、横移、沉浮、侧滚、点头和摇头6个自由度,共计7 个刚体42 个自由度。车辆主要参数如表1 所示。车轮为LM 型踏面,其中曲线半径设置为300 m,超高为120 mm,直线段长为50 m,缓和曲线长为55 m,圆曲线长为190 m。车辆和轨道2 个子模型通过轮轨接触模型串联,包括接触斑、轮轨法向力和轮轨切向力计算,其中,轮轨法向力和切向力分别使用Hertz 非线性弹性接触和Kalker 线性理论进行计算。

表1 车辆主要参数Table 1 Main parameters of vehicle

1.2 钢轨损伤模型

钢轨主要损伤形式为滚动接触疲劳(RCF)和磨耗,考虑磨耗损伤和滚动接触疲劳损伤的耦合作用,用表面疲劳指数评价滚动接触疲劳,用磨耗指数评价钢轨磨耗特性,用罚函数表征磨耗和疲劳的耦合竞争关系。

1.2.1 表面疲劳指数

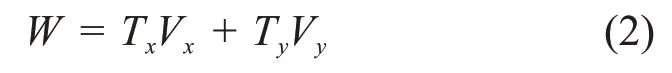

采用EKBERG 等[13]提出的表面疲劳指数评价车轮通过时轮轨的滚动接触疲劳特性。表面疲劳指数Is综合考虑了纵向蠕滑力、横向蠕滑力、轮轨法向力、接触斑和材料纯剪切屈服强度对轮轨滚动接触疲劳的影响,其表达式为

式中:Tx为接触斑纵向蠕滑力,N;Ty为接触斑横向蠕滑力,N;Fs为轮轨法向力,N;a和b分别为椭圆接触斑的短半轴和长半轴,mm;k为材料纯剪切屈服强度,取303 MPa。

如果计算得到的Is大于0,则认为轮轨材料可能发生棘轮效应,塑性变形会持续累积直至材料失去韧性而发生疲劳裂纹。由式(1)可知:牵引力系数增大或接触斑面积减小,会导致表面疲劳指数增大[14]。

1.2.2 轮轨磨耗与滚动接触疲劳的耦合关系

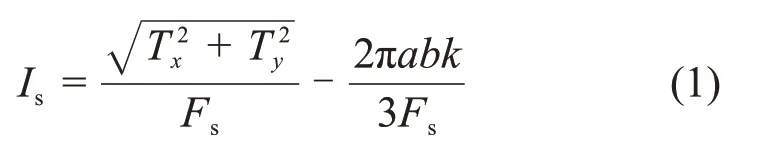

为更好地理解和描述滚动疲劳裂纹生长的每个阶段,英国铁路安全和标准委员会(RSSB)于2004 年提出一个钢轨完整寿命模型:基于接触斑内能量耗散的损伤函数[15],在该模型中采用磨耗指数W评价钢轨伤损:

式中:Vx为接触斑纵向蠕滑率;Vy为接触斑横向蠕滑率。

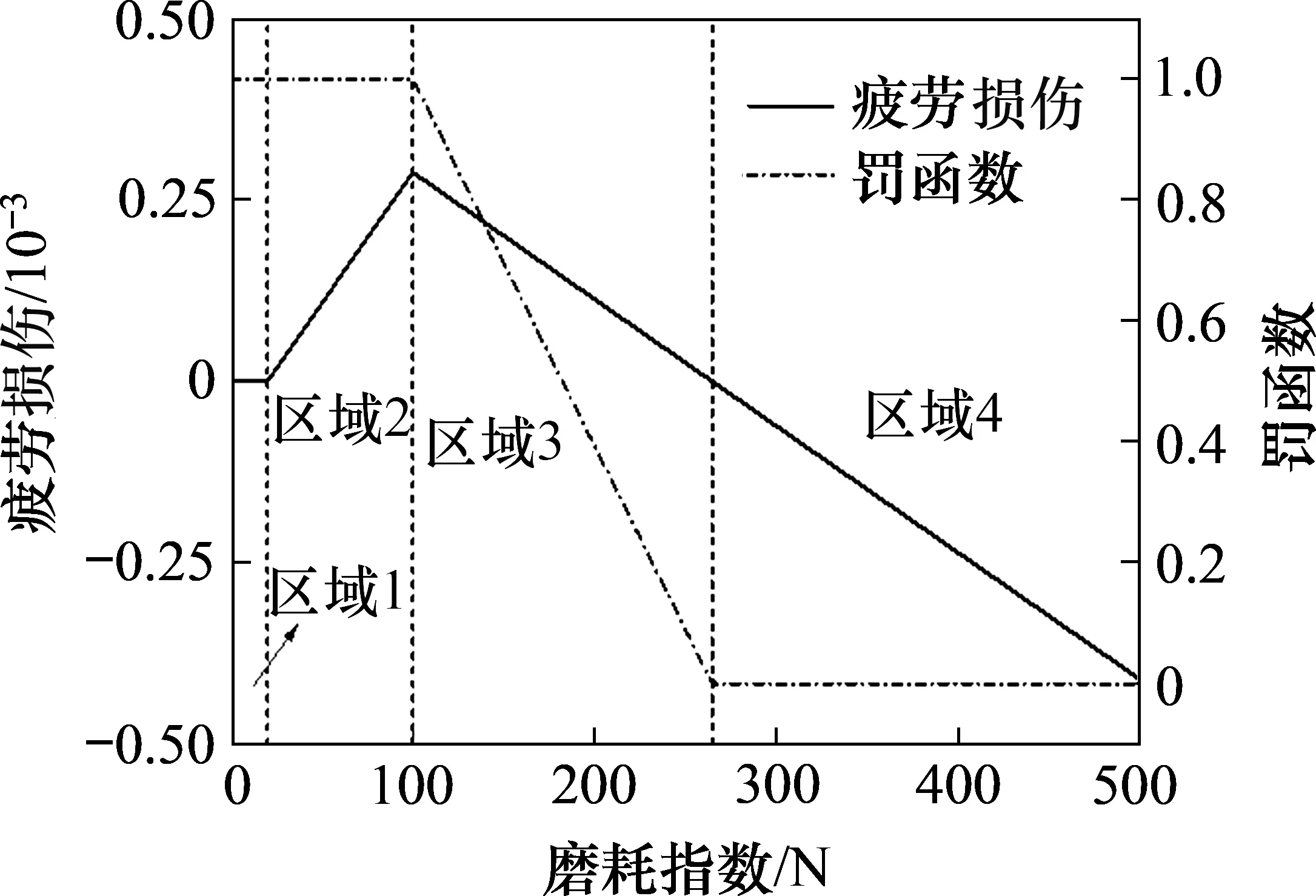

本文采用该损伤函数定性分析钢轨的磨损性能,图1所示为轮轨滚动接触疲劳损伤分区和罚函数,该损伤函数4个部分组成如下[16]:

1)区域1,即W≤20 N,该值代表在安定图中低于安定极限,滚动接触疲劳为0。

2)区域2,即20<W≤100 N,滚动接触疲劳随磨耗指数增大而增大,疲劳发展速率为3.6×10-6r/N,直到达到最大值2.88×10-3r/N。

3) 区域3,即100<W≤265 N,磨耗发展速率高于疲劳发展速率,磨耗发展速率为5.4×10-6r/N。

4) 区域4,即W>265 N,疲劳损伤值为负值区域,磨耗占主导,可认为不会出现疲劳损伤。

根据滚动接触疲劳损伤分区,当磨耗指数小于100 N 时,磨耗发展速率为0,疲劳损伤不会被削弱;当磨耗指数为100~265 N时,钢轨的磨耗随着磨耗指数增大而增大,滚动接触疲劳随着磨耗指数增大而减小;当磨耗指数大于265 N时,钢轨损伤以磨耗为主,不会出现滚动接触疲劳,可以采用罚函数Pf表征磨耗对疲劳的影响作用,如图1所示。

图1 轮轨滚动接触疲劳损伤分区和罚函数Fig.1 Zoning of RCF damage and penalty function

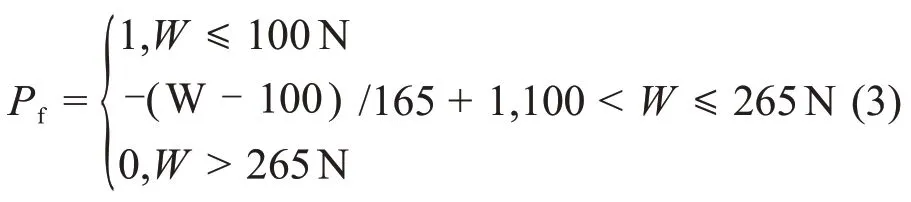

1个车轮滚动通过钢轨时所造成的疲劳损伤D可以用下式[17]描述:

式中:δ和ε分别为通过曲线拟合双盘摩擦试验、轮轨摩擦实验和线性试验的结果得到的最佳匹配值,ε取10,δ取4。当D等于1 时,材料发生破坏,本文采用式(4)分析钢轨的疲劳伤损。

2 标准工况分析

标准工况下轨面的摩擦因数取0.3,Kalker 权重系数取1。结合车辆-轨道耦合动力学模型,车辆以恒速通过曲线段,并从磨耗和疲劳损伤这2个方面来评价内轨和外轨的损伤特性。

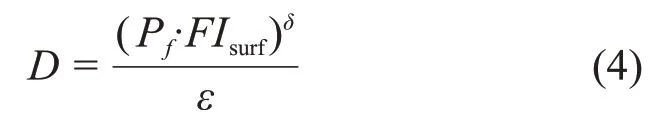

2.1 轮轨动力学

图2所示为车辆通过小曲线半径时,动力学指标随里程的变化情况。由图2(a)和2(b)可见:当列车由直线进入第1段缓和曲线时,由于超高和曲率逐渐增大,轮轨横向力和脱轨系数变化较为剧烈;进入圆曲线后,由于超高未完全和离心力抵消,轮轨横向力和脱轨系数基本不变,且外轨横向力大于内轨横向力;进入第2段缓和曲线时,超高和曲率逐渐减小,轮轨横向力和脱轨系数逐渐恢复到0附近,最大值分别为26 kN和0.29。

图2 标准工况动力学指标特征Fig.2 Characteristic of dynamic performance under standard condition

针对轮轨垂向力和轮重减载率,内轨和外轨近似关于静轮重对称,考虑到减载主要在内轨侧,因此,仅给出内轨结果。由图2(c)可见:在第1段缓和曲线上,由于曲率和超高逐渐增大,内侧减载,轮重减载率逐渐增大;在第2 段缓和曲线上,曲率和超高逐渐减小,外侧出现增载,但幅值较小,此时轮重减载率没有实际意义。随着里程增加,轮轨垂向力和轮重减载率逐渐回到平衡位置,轮重减载率最大值为0.26。

车体为刚体,仿真得到的车体垂向振动加速度很小,远低于安全限值[18],因此,仅给出车体横向加速度部分的结果,由图2(d)可见:由于缓和曲线上曲率和超高渐变,车体横向振动加速度在2段缓和曲线上波动剧烈,在圆曲线上波动较小,最大值为0.07 m/s2。

2.2 钢轨损伤

统计车辆通过曲线段时的磨耗指数、表面疲劳指数和疲劳损伤,说明磨耗和疲劳的耦合竞争关系与钢轨损伤分布。标准工况下,车辆通过曲线段时,第1轮对内侧和外侧的磨耗指数如图3所示。由图3可见:对于磨耗指数,在列车运行未驶入缓和曲线段时,载荷处于安定极限以下,没有形成不断增加的塑性变形,对疲劳损伤没有贡献,处于损伤函数中的区域1;当第1轮对进入缓和曲线后,内侧和外轨的磨耗指数较快增长,进入圆曲线后基本稳定,当再次进入缓和曲线后迅速下降到区域1。

图3 钢轨磨耗损伤分布Fig.3 Distribution of rail wear damage

图4所示为钢轨表面疲劳指数和疲劳伤损分布图。由图4可知:对于表面疲劳指数变化规律与磨耗指数变化规律类似,其中内轨的表面疲劳指数在各个里程处均小于0,不会产生滚动接触疲劳损伤,因此,内轨的损伤为磨耗,出现在圆曲线和部分缓和曲线上;针对外轨,圆曲线和部分缓和曲线上表面疲劳指数大于0,会产生滚动接触疲劳;考虑磨耗后,对于疲劳损伤,圆曲线上的滚动接触疲劳和磨耗相抵消,疲劳伤损仅出现在部分缓和曲线上。综合图3 和图4 可知:相比于内轨,外轨磨耗指数最高达58%,轮轨的磨耗程度比内轨的大,考虑到缓和曲线上累积的疲劳损伤,外轨的使用寿命较低。

图4 钢轨表面疲劳指数和疲劳损伤分布图Fig.4 Distribution of rail surface fatigue index and fatigue damage

针对钢轨损伤,有2 种理想的方案:方案1,整个曲线钢轨损伤均位于区域1,此时钢轨疲劳损伤为0,基本不产生磨耗损伤;方案2,整个曲线钢轨损伤均位于区域3 上限附近,即磨耗指数在265 N左右时,此时磨耗能够消除疲劳损伤,疲劳损伤贡献趋于零。考虑到钢轨损伤区域从低到高共有4 个,综合图3 和图4 可以看出,不可能使得曲线段钢轨的所有部分均在区域3上限附近,针对小半径曲线钢轨损伤形式,最好的钢轨损伤情况为方案1。

3 小曲线半径不同蠕滑特性工况

文献[19]表明:在纯滑动情况下,轮轨最高摩擦温度可超过800 ℃,轮轨间摩擦因数与温度有关,在200 ℃时,轮轨间的摩擦因数为0.7;当轮轨遭受雨雪或油污污染时摩擦因数低至0.2;为研究Kalker 权重系数与摩擦因数对轮轨动力学和钢轨损伤的影响,设置Kalker 权重系数从0.1 变化到1.0,间隔为0.1,设置摩擦因数从0.2 变化到0.6,间隔为0.1,共计50 个工况,利用车辆-轨道耦合动力学模型,对比分析在不同的Kalker 权重系数和摩擦因数下,某B型车通过曲线段的各动力学性能和损伤特性。

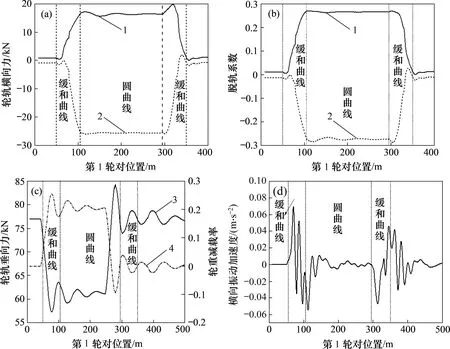

3.1 轮轨动力学分析

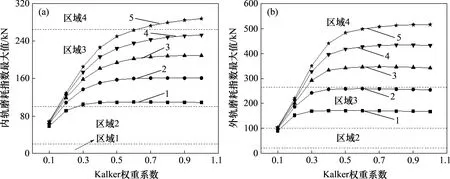

图5 所示为各个工况下车辆-轨道耦合动力学指标特征图。由图5可见:轮轨横向力随着Kalker权重系数增大而增大,最大值为27 kN;脱轨系数随着Kalker 权重系数增大而增大,最大值为0.30;轮重减载率随着Kalker 权重系数增大先增大后减小再增大,最大值为0.26;车体横向振动加速度随着Kalker 权重系数增大先增大后减小,最大值不超过0.074 m/s2;在不同摩擦因数下,车体横向振动加速度最大值变化均在21%左右。针对各项动力学指标,Kalker权重系数越小,摩擦因数对轮轨动力行为的影响越小,如对于Kalker 权重系数为0.1,在各个摩擦因数下,脱轨系数最大相差4%;当Kalker 权重系数为1.0 时,相差达到18%;各个工况下脱轨系数、轮重减载率均小于0.8,列车能够安全通过该小曲线半径地段[20]。

3.2 钢轨伤损分析

统计各个工况下内轨和外轨的磨耗指数、表面疲劳指数和疲劳损伤最大值,分析摩擦因数和Kalker权重系数对钢轨损伤特性的影响。图6所示为磨耗指数最大值特征图,由图6可见:当摩擦因数不变,Kalker权重系数变化时,钢轨磨耗指数减小可达80%。当Kalker权重系数不变,摩擦因数变化时,磨耗指数最大减小幅度为67%;内轨和外轨磨耗指数均随着Kalker 权重系数增大而增大,磨耗指数主要增长部分为Kalker权重系数处于0.1~0.4。内轨和外轨磨耗指数随着摩擦因数增大而增大,Kalker 权重系数为0.1,外轨磨耗指数相差最大16%;当Kalker 权重系数为1.0 时,相差达到208%,Kalker 权重系数越小,轮轨摩擦因数对钢轨磨耗指数的影响就越小。

图5 车辆-轨道耦合动力学指标特征图Fig.5 Characteristics of vehicle-track coupling dynamic index

在伤损分区,0对于内轨,其伤损集中在区域3 和4,区域3 占大部分,内轨伤损为磨耗和滚动接触疲劳;当摩擦因数为0.2 时,在各个工况下,磨耗指数不超过110 N,基本在区域2 的上限附近波动,钢轨磨耗很小;当Kalker 权重系数为0.1时,磨耗指数不超过70 N,伤损集中在区域2,钢轨不会产生磨耗。对于外轨,其伤损集中在区域3和4,区域4 占大部分,这说明外轨的伤损主要为磨耗;当Kalker 权重系数为0.1 时,伤损集中在区域2,钢轨不会产生磨耗。

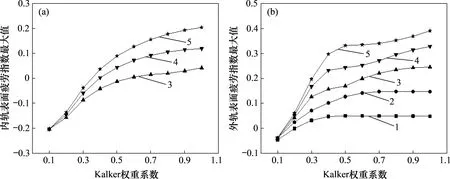

图7所示为各个工况下内轨和外轨的表面疲劳指数最大值,由图7 可见:当摩擦因数不大于0.3时,表面疲劳指数小于0,因此,对于内轨,仅给出摩擦因数大于0.3 的结果。对于内轨,当Kalker权重系数小于0.4时,钢轨不会产生疲劳伤损;对于外轨,当kalker 权重系数为0.1 时,钢轨不会产生疲劳伤损。当摩擦因数不变时,表面疲劳指数随着Kalker 权重系数增大而增大,减小Kalker 权重系数能够减小轮轨滚动接触疲劳伤损。当Kalker权重系数不变时,表面疲劳指数最大值随着摩擦因数增大而增大,但Kalker 权重系数越小,轮轨摩擦因数对钢轨表面疲劳指数的影响就越小。

图6 磨耗指数最大值特征图Fig.6 Characteristics of the maximum wear number

图7 表面疲劳指数最大值特征图Fig.7 Characteristics of the maximum surface fatigue index

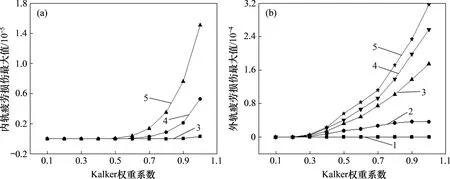

图8 疲劳损伤最大值特征图Fig.8 Characteristics of the maximum fatigue damage

图8所示为各个工况下内轨和外轨的疲劳伤损最大值(由于摩擦因数不大于0.3 时,无疲劳损伤,因此,对于内轨,仅给出摩擦因数大于0.3 的结果)。由图8 可知:当摩擦因数不变时,外轨和内轨疲劳伤损最大值随Kalker权重系数增大而增大;当Kalker 权重系数不变时,内轨和外轨疲劳伤损随着摩擦因数的增大而增大,但Kalker 权重系数越小,轮轨摩擦因数对钢轨疲劳伤损的影响就越小。对于内轨,当Kalker 权重系数小于0.4 时,钢轨不会产生疲劳损伤;对于外轨,当Kalker 权重系数小于0.4时,外轨疲劳伤损基本为0。

综合图6~8 可知:当摩擦因数为0.2,Kalker权重系数为0.1时,摩擦因数为内轨和外轨磨耗指数分别为58 N 和90 N,不产生磨耗损伤。当Kalker 权重系数不大于0.3 时,内轨和外轨疲劳伤损较小。

4 结论

1)在标准工况下,内轨损伤为磨耗,出现在圆曲线和部分缓和曲线上;相比于内轨,外轨磨耗指数最大值相差58%,轮轨的磨耗程度大于内轨磨耗程度,考虑到缓和曲线上累积的疲劳损伤,外轨的使用寿命较低。

2)Kalker权重系数越小,轮轨横向力、脱轨系数、车体横向振动加速度、轮轨磨耗指数和疲劳损伤最大值越小,同时,摩擦因数对轮轨动力行为、磨耗和疲劳损伤的影响越小。

3)建议在小曲线半径地段,Kalker权重系数取0.1,摩擦因数不大于0.2,此时内轨和外轨无疲劳损伤,磨耗指数均小于100 N,相关动力学指标均小于安全限值,列车能够安全通过小曲线半径。