榫式连接拼装RC柱轴压性能数值分析

2020-06-04张世江郭子雄刘阳叶勇刘小娟

张世江,郭子雄,2,刘阳,2,叶勇,2,刘小娟,2

(1. 华侨大学土木工程学院,福建厦门,361021;2. 华侨大学福建省结构工程与防灾重点实验室,福建厦门,361021)

为保持建筑行业可持续发展,近年来我国政府出台一系列政策措施推动建筑工业化,以发展装配式建筑为重点的新型建筑工业化得到重视[1-2]。装配式混凝土框架结构是最常见、应用最广的装配式结构体系之一[2]。该结构的拼装连接主要包括板与梁、梁与柱、柱与柱以及基础与柱等。合理有效的拼装节点是保证装配式结构具有良好力学性能的关键[3-4]。为实现RCS( reinforced concrete column- steel beam)组合结构的装配式建造,研究者研究了RCS 框架节点[4-5]、可替换梁端[6]以及柱-柱拼装节点[7-10]的装配构造、抗震性能和设计方法,为实现该结构体系的工业化建造提供了参考。张大长等[11]进行了2个外壳预制核心现浇装配整体式RC柱的抗震性能试验,分析了该类装配式构件与现浇构件抗震性能的差异;罗青儿等[12]改进了装配整体式钢筋混凝土框架柱的榫式接头,并开展了6根框架柱的抗震性能试验,验证了该类榫式柱的可靠性;汪梅等[13]进行了5根足尺全预制齿槽连接框架柱的抗震性能试验,验证了该类构造的可靠性;张兴虎等[14]进行了2 个足尺装配式连接柱和2个足尺现浇柱柱的抗震性能试验,研究了轴压比和钢板箍对装配整体式浆锚插筋及钢板箍连接柱抗震性能的影响;李青宁等[15]开展2个足尺外包钢管装配整体式柱和2 个足尺现浇柱的抗震性能试验,验证了外包钢管装配整体式柱代替整浇柱应用于高烈度地震设防区的建筑结构中的可行性;郑清林等[16]进行了4个装配式混凝土柱的抗震性能试验,研究了灌浆缺陷对装配式混凝土柱抗震性能的影响;BELLERI等[17]完成了6个套筒灌浆混凝土柱抗震性能试验,提出套筒灌浆混凝土柱的破坏集中在柱脚部位,便于震后修复;HABER 等[18]进行了2个套筒灌浆钢筋混凝土柱的抗震性能试验及一系列套筒灌浆钢筋的单轴拉伸试验,提出了一种计算套筒灌浆连接及可移动塑性铰混凝土柱位移延性的近似方法。以上研究主要集中在RC柱-柱合理装配构造及其抗震性能上。为深入研究拼装RC柱的轴压受力机理,本文作者采用有限元软件ABAQUS 分析本课题组试验完成的4 个足尺柱中拼装RC 柱进行轴压作用下的全过程力学性能,并在验证模型正确合理的基础上,研究上柱段榫柱宽度及锥形界面的倾角对拼装RC柱轴压性能的影响,得出拼装RC柱轴压承载力计算公式。

1 有限元模型

1.1 模型及单元

采用通用有限元软件ABAQUS[19]对拼装RC柱轴压过程进行有限元模拟。图1所示为模型单元划分和拼装RC 柱模型,由图1 可见:采用八节点减缩积分格式的三维实体单元(C3D8R)模拟混凝土柱、后浇段砂浆以及加载板,采用两节点线性三维桁架单元(T3D2)模拟混凝土中配置的钢筋,采用细化网格的方式改善网格的收敛性,当计算不收敛时,调整网格密度重新进行计算[20]。

图1 模型单元划分和边界条件Fig.1 Boundary condition and elements of FEA model

1.2 荷载及边界条件

根据试件实际加载情况设置模型边界条件,如图1 所示。支座端固接,约束下端板在x,y和z轴的平动自由度以及绕x,y和z的转动自由度。除轴向外,加载端约束其他方向的自由度。采用位移控制模式进行加载。在拼装RC柱有限元模型两端设置刚性加载板以防止局部应力集中,提高计算收敛性。

1.3 材料模型

混凝土的非线性行为采用ABAQUS/Standard中的塑性损伤模型(CDP 模型)[21-22]描述。该模型考虑了材料拉压性能的差异和非相关多轴硬化塑性,能更好地模拟混凝土的受压弹塑性行为,适用于模拟正常配筋的混凝土结构中混凝土材料。混凝土泊松比μ取0.2,CDP 模型中的膨胀角ψ取30o,混凝土双轴受压强度与单轴受压强度之比取1.16,不变量应力比K取2/3,黏滞系数取0.000 5。由于单调受压的模拟过程不涉及循环加载,因此,不定义CDP 模型损伤和刚度折减因子。混凝土的受压与受拉性能均采用文献[23]推荐的本构模型的受压力与受压性能。

考虑到砂浆与混凝土均为水泥基材料,采用塑性损伤模型模拟聚合物砂浆[22-24]。由于砂浆具有与混凝土材料相似的应力-应变关系[24],本文采用相同强度的混凝土本构来描述聚合物砂浆的应力-应变关系。

钢筋均采用等向强化模型,满足Von Mises 屈服准则,该模型主要用于模拟金属材料的弹塑性性能。采用理想弹塑性模型模拟钢筋的应力-应变关系[18],不考虑钢筋屈服后的应变强化。

1.4 界面接触

图2所示为模型接触对设置。由图2可见:有限元模型中考虑了后浇段斜面、竖面与上柱头间的接触,后浇段与下柱头间的接触以及上、下柱头间的接触共4 种。试验中,在轴压荷载作用下,试件锥形界面处上柱段对后浇段的楔入挤压作用明显,但未出现砂浆与混凝土的互相挤入现象[7],因此,后浇段与上、下柱头界面,其法线方向的接触采用“硬”接触,即接触面压力P在界面间传递;切线方向的接触采用库仑摩擦模型模拟界面剪应力传递,上、下柱头通过杯口铺浆后拼装,在轴压作用下,两者间的切向作用可以忽略,故其接触属性中不设置切向作用,法向作用则设置为“硬接触”。

图2 模型接触对设置Fig.2 Contact pairs of FE model

箍筋和纵筋通过“内置区域”功能嵌入混凝土中,不考虑其与混凝土之间的相对滑移。柱顶和柱底均设置钢垫板,混凝土与钢垫板间通过绑定约束模拟。

2 参数敏感性分析及模型验证

2.1 摩擦因数的影响

新老混凝土界面抗剪性能是衡量界面黏结性能最重要的指标之一,准确计算抗剪强度是保证界面安全的前提。文献[25]基于BIRKELAND 等[26]提出的新老混凝土界面的摩擦抗剪理论,给出下列摩擦抗剪公式:

式中:Vn为界面抗剪承载力;Avf为抗剪钢筋面积;fy为抗剪钢筋屈服强度;μ为界面摩擦因数,与界面粗糙度有关,当界面粗糙处理时,μ取1.0;当界面未处理时,μ取0.6。

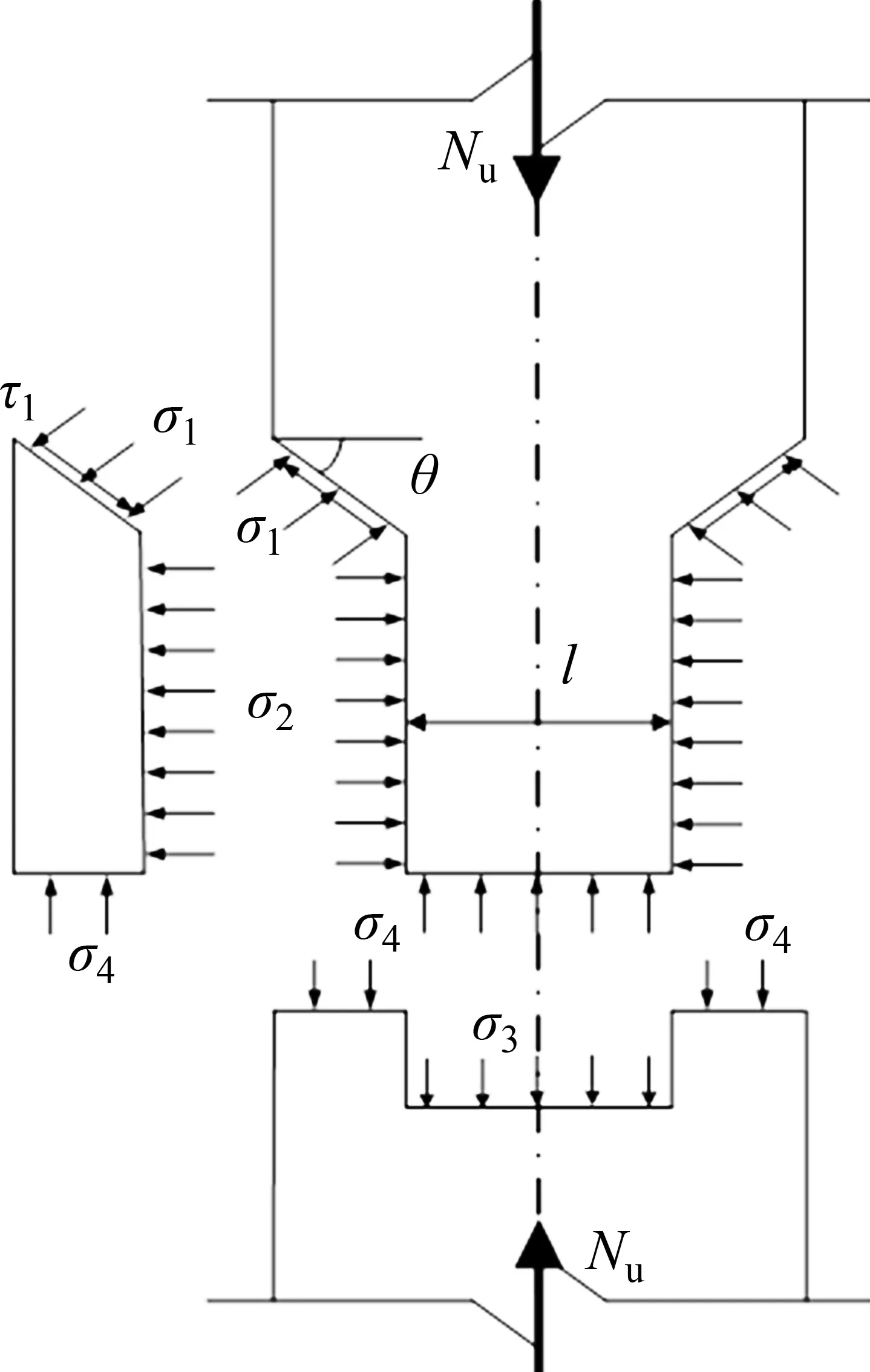

拼装RC柱受力分析如图3所示,由图3可见:拼装RC 柱受到的轴力由上柱段榫柱和后浇段2 个部分承担[7],其中,后浇段的轴压承载力为后浇段斜界面上的正应力和摩擦力的竖向分量之和,即与锥形界面倾角θ及砂浆-混凝土间的摩擦因数μ有关。摩擦因数μ对拼装RC 柱轴压承载力的影响如图4所示。由图4可见:试件承载力随界面摩擦因数增大而增大,这是因为在其他条件相同的情况下,界面摩擦因数越大,后浇段对轴压承载力的贡献越大,试件承载力越大。μ取0.75时,轴压承载力数值模拟结果与试验结果最吻合,故拼装RC柱FEM模型的摩擦因数取0.75。

2.2 拼装柱

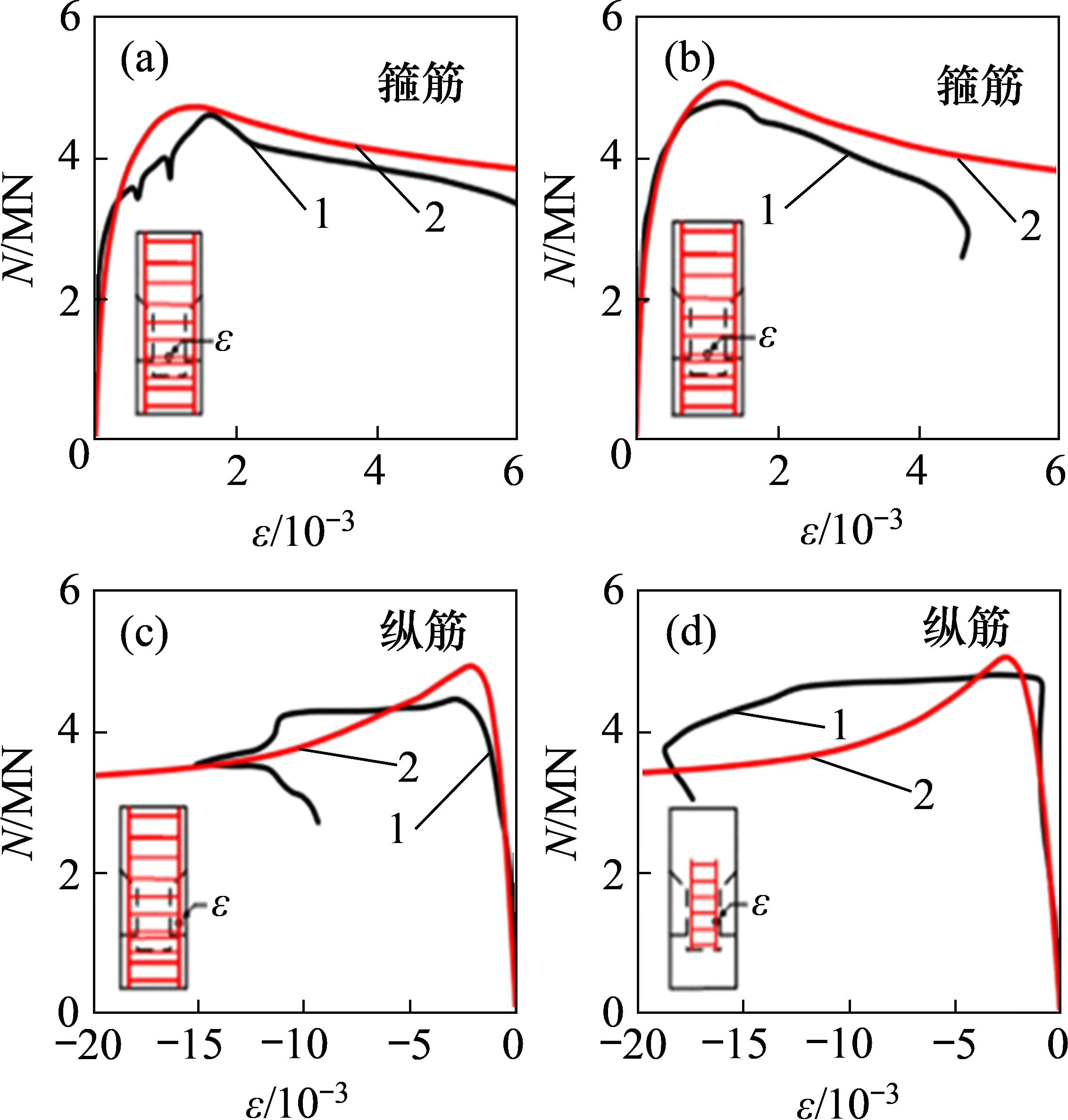

已有拼装RC 柱试验研究结果[7]与有限元模型计算结果如表1所示。拼装RC柱的轴向荷载-纵筋应变曲线的计算结果与实验结果对比如图5 所示。由表1及图5可见:有限元计算结果的荷载N-钢筋应变ε关系曲线与试验结果吻合良好,模型具有较好的计算精度。

图3 拼装RC柱受力分析Fig.3 Mechanical analysis for assembled RC columns

图4 摩擦因数μ对PC2轴压承载力的影响Fig.4 Effect of different μ on axial strength of PC2

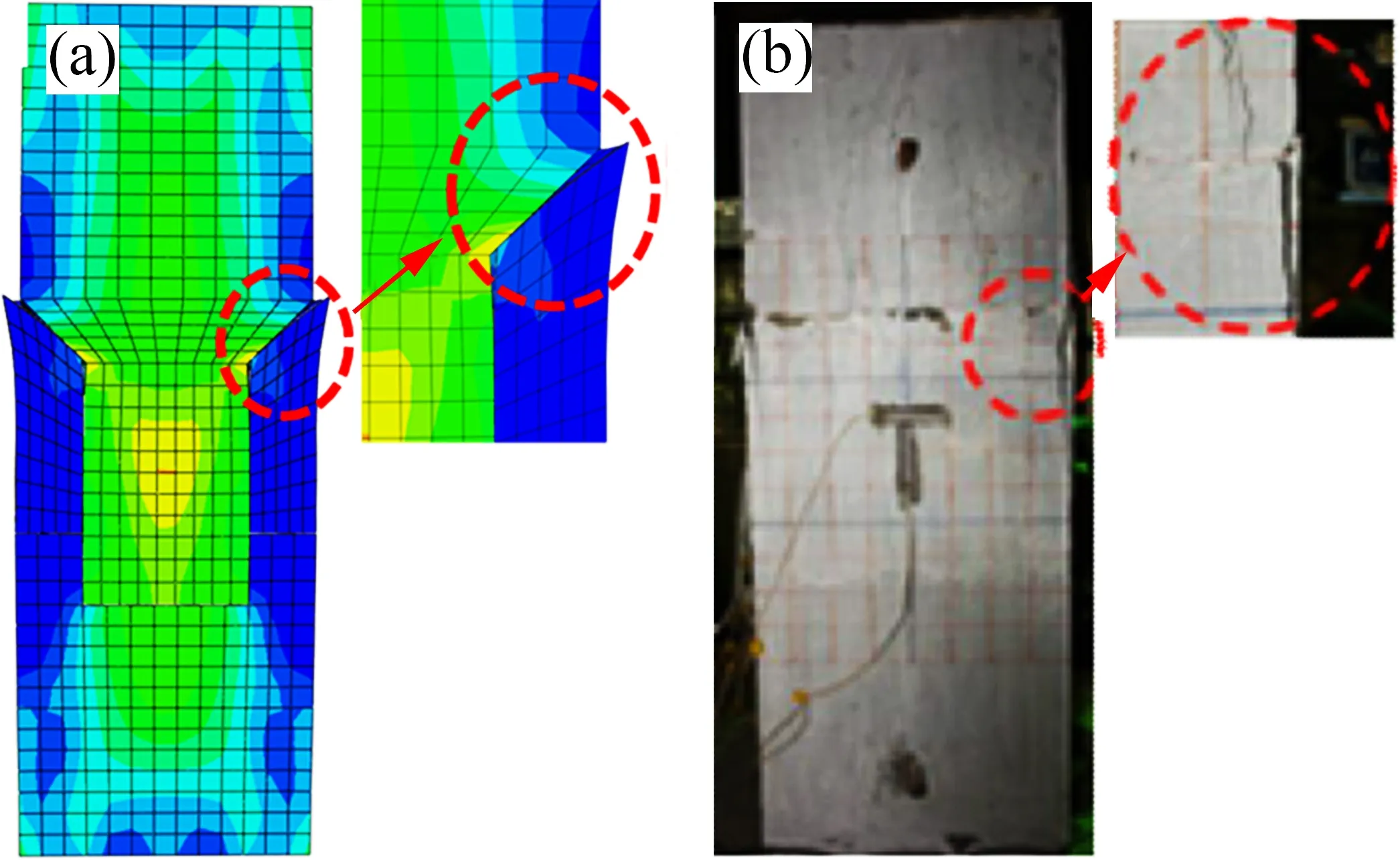

2.3 破坏形态

有限元模型与试验模型所得的拼装柱破坏形态对比如图6所示,由图6可见:有限元模型的破坏形态相近,均表现为上柱段锥形界面对后浇段楔入挤压,后浇段发生明显的侧向膨胀,与试验模型的破坏形态相一致。

表1 试件主要参数及试验结果Table 1 Test parameters and main results

图5 轴向荷载N-应变ε曲线的计算结果与试验结果对比Fig.5 Comparison between calculated and experimental results of axial load-strain curves

图6 破坏模式对比Fig.6 Comparison of failure modes

3 参数分析

3.1 参数设计

为研究榫柱宽度及上柱段锥形界面的倾角对拼装RC 柱轴压性能的影响。以PC2-45-200(θ=45°,l=220 mm)模型为基础,分别以榫柱宽度(l)和锥形界面倾角(θ)为参数设计试件,表2所示为模型主要参数及计算结果。

表2 模型主要参数及计算结果Table 2 Parameters of model and main calculation results

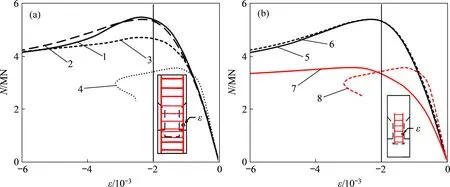

3.2 不同锥形界面倾角拼装RC柱纵筋应变

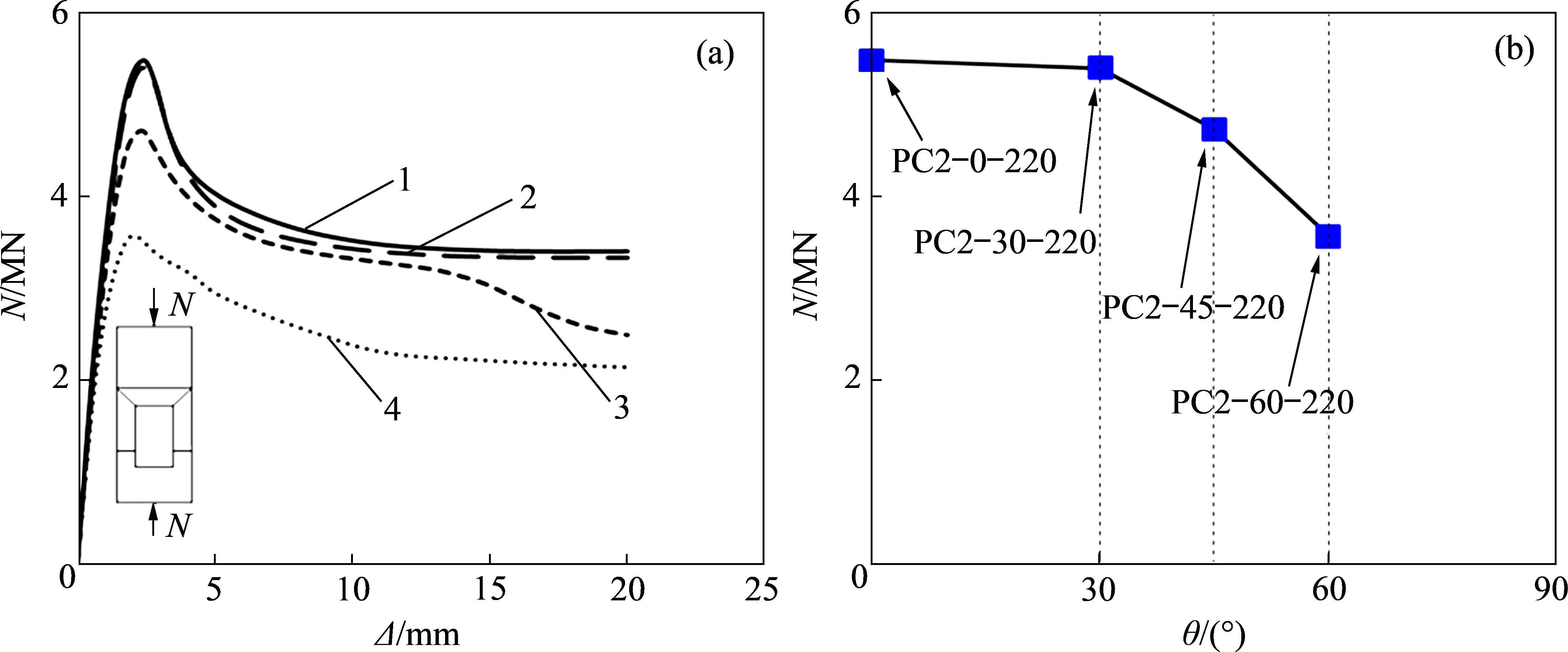

图7所示为不同倾角下拼装RC柱轴向荷载N-纵筋应变ε曲线。由图7(a)可见:不同倾角拼装RC柱的N-ε曲线形状存在明显区别;试件PC2-0-220的曲线与试件PC2-30-220的曲线差别较小,表明当锥形界面倾角较小时,锥形界面倾角对拼装RC柱后浇段纵筋的应变影响较小;随着锥形界面倾角增大,试件轴压承载力逐渐降低,且达到轴压承载力时,后浇段纵筋应变减小。其原因是锥形界面倾角越大,界面对后浇段材料的楔入挤压作用越强,后浇段纵筋参与轴向受力的程度越低,故其轴压承载力降低。如试件PC2-60-220的轴压承载力较试件PC2-0-220 的轴压承载力降低34.9%,而对应的应变降低48.6%。除试件PC2-60-220 外,各试件达到峰值荷载时,后浇段纵筋均已屈服(屈服应变为2 000με)。

图7 不同倾角下拼装的RC柱轴向荷载-纵筋应变曲线Fig.7 Axial load-longitudinal reinforcement strain curves by different dip angles

由图7(b)可见:试件PC2-30-220 榫柱与后浇段的应变差别很小,表明当锥形界面倾角较小时,同一横截面上纵筋的应变发展协调;随着锥形界面倾角增大,榫柱纵筋与后浇段纵筋的应变差异越大,拼装柱上柱段榫柱内纵筋的应变变化速度大于后浇段压应变变化速度。

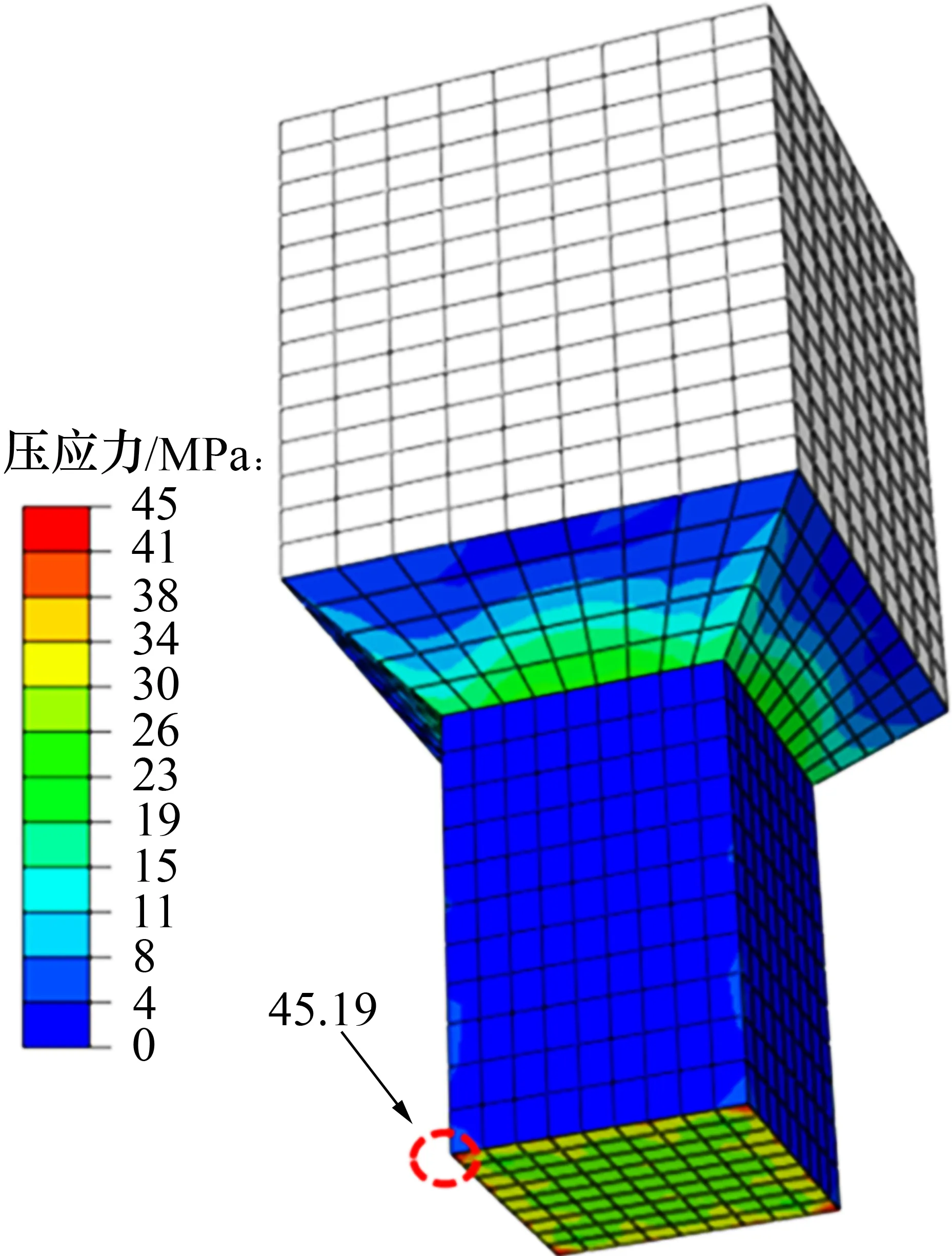

3.3 不同锥形界面倾角拼装RC柱箍筋应变

图8所示为不同倾角下拼装RC柱轴向荷载N-箍筋应变ε曲线。由图8(a)可见:所有曲线在初始阶段基本重合,表明锥形截面倾角对后浇段箍筋应变的变化速度影响很小。与文献[7]进行对比发现,拼装RC 柱轴压试件与模型达到峰值荷载时,后浇段箍筋应变均小于其屈服应变(2 000με),说明箍筋的约束作用此时未充分发挥。在计算拼装RC柱轴压承载力时,应考虑箍筋应力变化。

由图8(b)可见:在峰值荷载前,试件PC2-30-220榫柱与后浇段的应变变化差别很小,表明当锥形界面倾角较小时,同一横截面上箍筋的应变变化协调。超过峰值荷载后,后浇段侧向膨胀加快,后浇段箍筋应变变化速度大于榫柱内箍筋应变变化速度。随着锥形界面倾角增大,后浇段材料在整个受力过程中不能得到充分发挥。试件PC2-60-220 后浇段内箍筋的应变变化速度明显小于榫柱内箍筋的应变变化速度,榫柱箍筋和后浇段箍筋的应变变化差异明显增大。

3.4 不同部件的内力分配

以试件PC2-45-220为例给出了受力全过程中不同部件的轴向受力分配情况,如图9所示。由图9可见:在峰值荷载时,各部件共同提供试件的轴压承载力;试件PC2-45-220榫柱混凝土、后浇段混凝土和纵筋所承担的轴压承载力分别为4 719,1 708,2 152和859 kN;超过峰值荷载后,试件的轴压承载力主要由榫柱混凝土与纵筋承担,后浇段混凝土由于锥形界面对后浇段材料的楔入挤压作用而导致其提供的轴向承载力迅速降低,这也是后浇段对拼装RC柱轴压性能产生影响的主要原因之一。

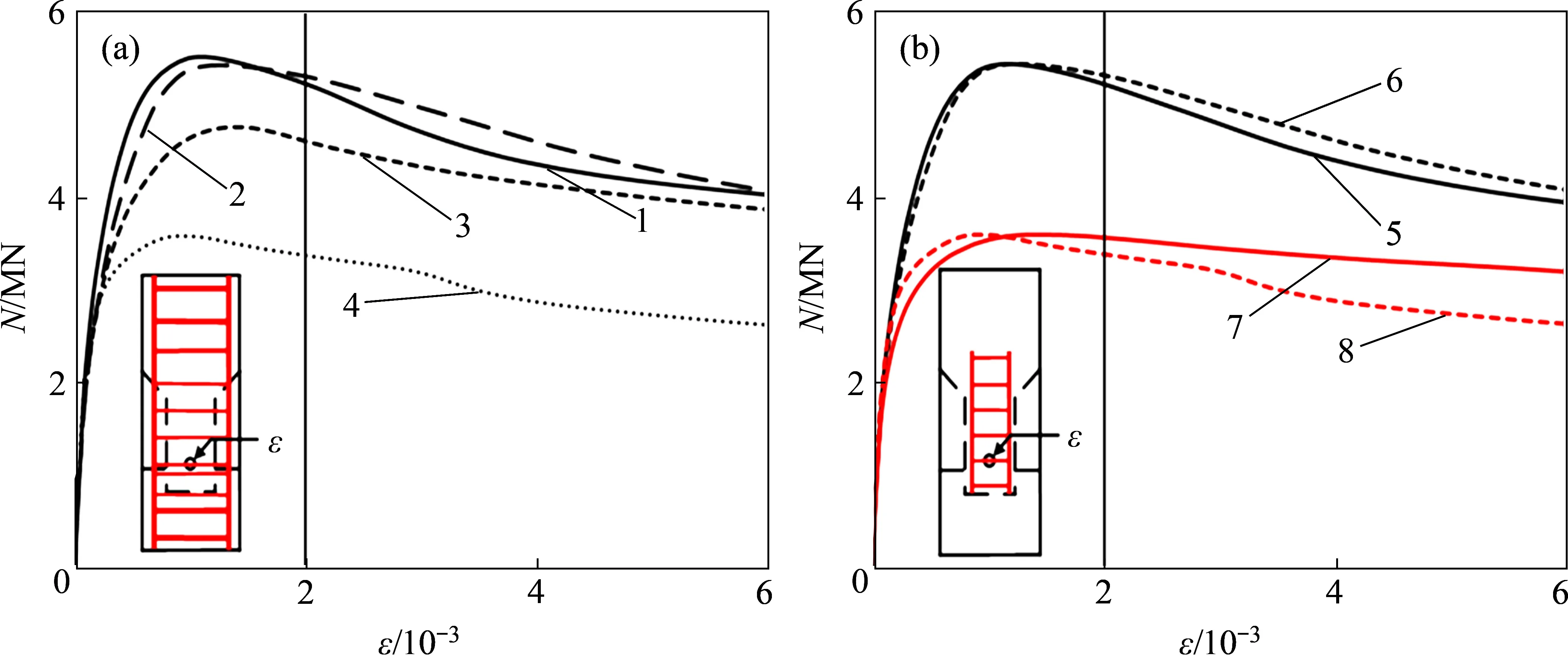

3.5 各接触面的接触应力

在拼装RC柱中,上、下柱段以及后浇段之间的相互作用与其轴压承载力密切相关。上、下柱段以及后浇段的相互作用可以通过各部件之间的法向接触应力来表征。图10 所示为试件PC2-45-220达到峰值荷载时的接触压应力分布云图,图11所示为试件PC2-45-220的接触应力σ-轴向变形Δ关系曲线。由图10 可见:上柱段锥形界面中越靠近根部其接触应力越大,锥形界面上边缘的接触应力接近于0 MPa,这是由于锥形界面对后浇段楔入挤压,二者沿着斜面发生相互错动。由图11(a)可见:上柱段榫柱侧面与砂浆的接触压应力接近于0 MPa,即图3 所示的σ2为0 MPa。上柱段榫柱底部的接触压应力发展最快,其角部接触压应力最大,这是榫柱边角应力集中所致。

图8 不同倾角下拼装RC柱轴向荷载-箍筋应变曲线Fig.8 Axial load-stirrup strain curves by different dip angles

图9 不同部件的内力分配Fig.9 Internal force distribution among different components

由图11(b)可见:随着拼装RC柱锥形界面倾角增大,锥形界面的接触应力逐渐减小,锥形界面对后浇段材料的楔入挤压作用增大,后浇段参与轴向受力的程度降低,导致其轴压承载力降低。

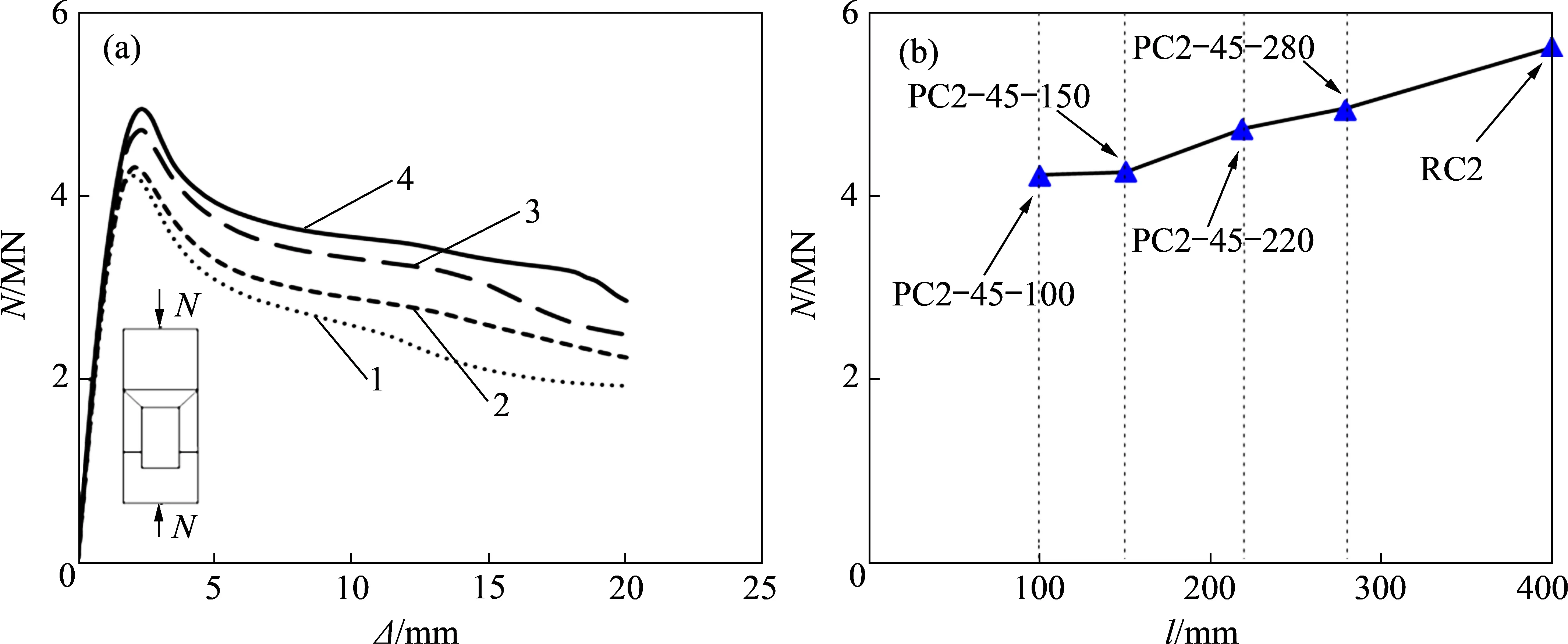

3.6 榫柱宽度对拼装RC柱轴压承载力的影响

上柱段榫柱直接参与轴向受压,故榫柱宽度影响拼装RC柱轴压承载力。图12所示为榫柱宽度对拼装RC柱轴压承载力的影响。由图12可见:拼装RC柱的轴压承载力与榫柱宽度近似呈正线性关系。与试件PC2-45-220 相比,试件PC2-45-100和PC2-45-150 轴压承载力分别降低10.7%和9.9%,试件PC2-45-280 的轴压承载力提高4.7%。主要原因是:上柱段与后浇混凝土之间存在锥形接触面,在接触面上的正应力和摩擦力共同作用下,后浇材料处于压弯剪复合受力状态(如图3 所示),未能充分发挥其抗压强度。而榫柱内混凝土可充分发挥其抗压强度,因此,随着榫柱宽度增大,拼装RC柱的轴压承载力逐渐增大。

图10 PC2-45-220达到峰值荷载时的接触压应力云图Fig.10 Contact pressure nephogram of PC2-45-220 at the maximum load

3.7 锥形界面倾角对拼装RC 柱轴压承载力的影响

图11 接触应力σ-轴向变形Δ关系曲线Fig.11 Contact stress-displacement relationship curves

图12 榫柱宽度对拼装RC柱轴压承载力的影响Fig.12 Influence of the width of tenon on axial strength of prefabricated RC columns

图13 锥形界面倾角对拼装RC柱轴压承载力的影响Fig.13 Influence of dip angle on axial strength of prefabricated RC columns

由图3可知,后浇段的轴压承载力为界面上的正应力σ1和摩擦力τ2的竖向分量之和,即与锥形界面倾角θ有关。图13 所示为锥形界面倾角对拼装RC 柱轴压承载力的影响。由图13 可见:当θ≤30°时,上柱段锥形界面倾角对拼装RC柱轴压承载力的影响较小;当θ>30°时,拼装RC 柱轴压承载力随上柱段锥形界面倾角增大近似呈线性减小。其主要原因是在其他条件相同时,θ越大,后浇段受到的法向接触应力越小,后浇段参与轴向受力的程度越低,试件轴压承载力越低。该规律与图11(b)所示相同。与试件PC2-45-220的轴向承载力相比,试件PC2-0-220和PC2-30-220轴压承载力分别提高15.8%和14.1%,试件PC2-60-220 的轴压承载力降低24.6%。

4 轴压承载力计算公式

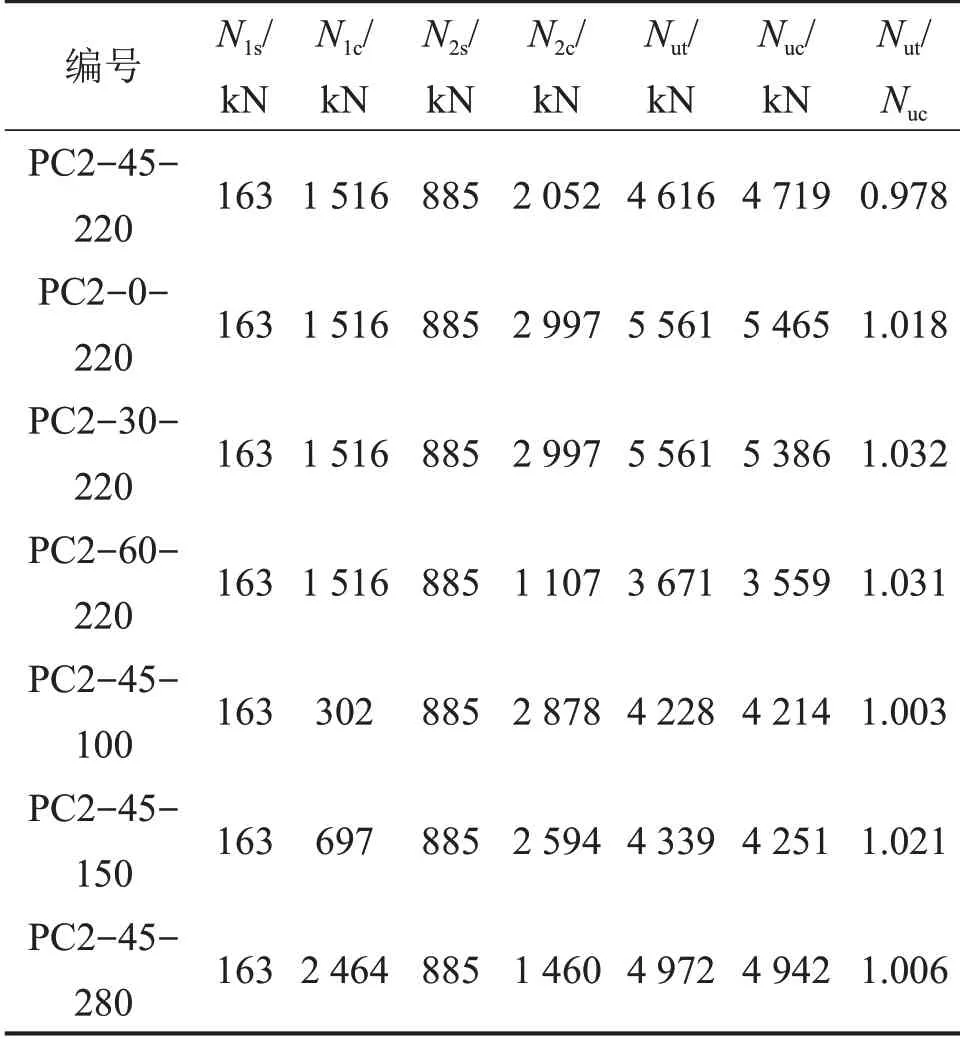

由有限元分析结果可知:在本文模型研究范围内(100≤l≤280 mm;0°≤θ≤60°;0.3≤μ≤0.9),拼装RC柱的榫柱宽度、锥形界面倾角和界面摩擦因数对其轴压承载力具有明显影响。由图3及文献[7]可知:拼装RC柱的轴压承载力分别由上柱段榫柱和后浇段2 个部分组成,通过叠加方式得出拼装RC柱的轴压承载力,并通过榫柱宽度l、锥形界面倾角θ和界面摩擦因数μ来考虑后浇段混凝土的贡献,拼装RC柱的轴压承载力可表示为

式中:N1s和N2s分别为榫柱和后浇段内纵筋轴压承载力,N1s=f1yA1s,N2s=f2yA2s;N1c和N2c分别为榫柱和后浇段内混凝土轴压承载力,N1c=f1cA1c;f1y和f2y分别为榫柱和后浇段内纵筋抗压强度;f1c和f2c分别为榫柱和后浇段内混凝土抗压强度;A1s和A2s分别为榫柱和后浇段内纵筋截面面积;A1c和A2c分别为榫柱和后浇段内混凝土截面面积。

榫柱宽度l、锥形界面倾角θ和界面摩擦因数μ的影响系数通过有限元模型计算结果拟合得到,当θ≤30°时,按θ=30°计算。

采用式(2)计算拼装RC柱的轴压承载力,结果如表3所示。由表3可见:各模型理论计算值与有限元结果的相对误差在4%以内,Nut/Nuc的标准差为0.018。由此可见,本文提出的拼装RC 柱的轴压承载力计算公式所得结果与模拟结果吻合良好,可用于工程实践。

表3 计算值与有限元分析结果比较Table 3 Comparison between calculations and FEA results

5 结论

1)利用数值模拟方法可以得到较准确的拼装RC柱的轴压承载力,也能较准确地模拟轴压荷载作用下拼装RC柱的真实受力过程。

2)在其他参数不变的情况下,拼装RC柱轴压承载力随上柱段榫柱宽度增大近似呈线性增大。

3)当上柱段锥形界面倾角小于30°时,倾角对拼装RC柱轴压承载力的影响较小;当上柱段锥形界面倾角大于30°时,拼装RC 柱轴压承载力随倾角增大近似呈线性减小。

4)锥形界面倾角越大,上柱段榫柱界面对后浇段材料的楔入挤压作用越强,导致后浇段材料参与轴向受力的程度越低,反映了锥形界面接触应力随上柱段锥形界面倾角的增大而减小。

5)根据有限元结果和理论分析结果得到拼装RC柱的轴压承载力公式,计算结果与有限元结果吻合较好,可为工程实践提供参考。