某发动机中央传动机匣表面冷喷涂修复

2020-06-04陈朝刚

陈朝刚

(沈阳黎明航空发动机有限责任公司,辽宁 沈阳110043)

某型航空发动机中央传动机匣出现铝青铜涂层脱落问题,为完成机匣涂层的修复可以使用冷喷涂技术对其进行处理,用以恢复发动机机匣铝青铜涂层所具有的抗磨、耐热性能。相较于热火焰喷涂技术冷喷涂技术能够更好的适应铝、铜类及其合金涂层的修复。本文在分析冷喷涂技术特性的基础上对其在某型航空发动机涂层修复中的应用进行了分析介绍。

1 冷喷涂技术特点

冷喷涂技术是上世纪末由俄罗斯所发明的一种新型技术,其利用预加热后的高速气体作为载体推动涂覆材料(粉末颗粒形式)向涂覆层高速运动,在使得涂覆材料加速到音速的基础上与涂覆层进行撞击,从而使得粉末颗粒在高速作用下以塑性变形的形式在涂覆层形成涂覆材料的沉积。相较于传统的热喷涂技术,冷喷涂技术由于受热少,对基体的热影响较小,喷涂过程中粉末颗粒具有较好的稳定性,产生氧化及相变的可能性较低。冷喷涂技术作为一种良好的喷涂技术,能够在待修复土层表面重新构建新的涂覆层,从而完成涂层的修复。本文选用冷喷涂技术作为中央机匣镁合金涂层修复技术的主要原因在于:a.使用冷喷涂技术进行修复后的铝青铜部分与母材具有良好的相容性。b.相较于其他技术使用冷喷涂技术能够在镁合金表面形成良好的喷涂沉积层,且喷涂沉积层的沉积效率较高。c.使用冷喷涂技术喷涂后的铝青铜合金涂层具有良好的涂层组织结构,涂层致密不易脱落。d.冷喷涂技术操作简便,仅使用压缩空气作为气源即可完成喷涂修复作业,能够在现场即可完成涂层的修复作业。修复作业具有较强的可操作性。

2 铝青铜冷喷涂修复工艺

某型号航空发动机铝青铜冷喷涂修复工艺分为以下三个环节:a.去除原有喷涂涂层。b.铝青铜冷喷涂修复。c.铝青铜冷喷涂涂层的加工。第一步需要先将发动机机匣表面的喷涂涂层去除,首先先将航空发动机机匣安装在车床上,对机匣内圆表面进行打表测定,通过缓缓转动机匣待到机匣测定的圆跳动在0.02mm以内时为止,而后使用车床固定车刀沿着发动机机匣缓缓进刀,去除发动机机匣表面的残余涂层。在完成了对于机匣内表面残余涂层的切削后,再沿着机匣检查机匣表表面的径向跳动,只有当径向跳动在0.03mm 以内时才算完成了机匣内表面残余涂层的清理。在完成了对于机匣内表面的清理后,需要对机匣进行重新喷涂涂层,在喷涂处理前使用丙酮对其进行大清洗,避免因杂物而影响喷涂效果。对不需要喷涂的区域使用吹砂胶带进行防护,在喷涂作业时,将机匣安装在喷涂旋转夹具上,首先使用纯铝粉在机匣表面喷涂一层铝涂层作为中间层,铝涂层的喷涂厚度控制在0.15mm-0.2mm 之间即可,在完成了铝涂层的喷涂作业后重新在喷枪中加入铝青铜粉末,在铝涂层的基础上喷涂0.9mm±0.1mm 的铝青铜涂层,从而完成机匣表面的冷喷涂加工。在完成了喷涂作业后需要将喷涂涂层加工至机匣所规定的尺寸,在完成了机匣的装夹、定位后对机匣进行找正,将机匣涂层车削至规定尺寸即可。

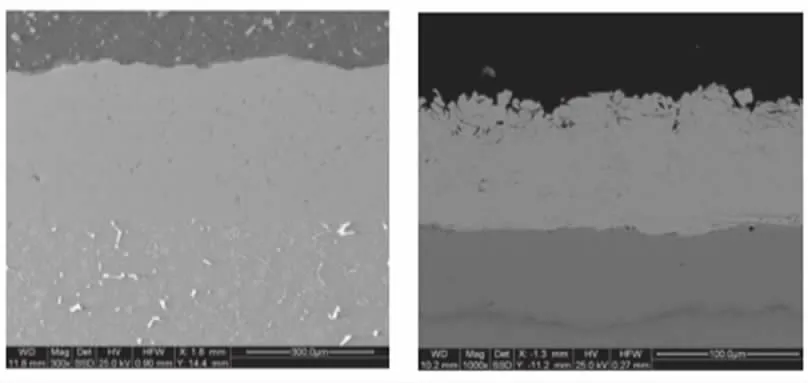

3 使用冷喷涂技术进行铝青铜涂层的喷涂修复

某型号发动机中央机匣采用的是ZM5 镁合金基体,在使用冷喷涂技术进行喷涂修复实验时,首先对镁合金机匣表面使用丙酮进行清理,丙酮具有良好的吸附性和相溶性,能够对表面油污进行良好的清洁。待到表面清洁完成后,使用青铜与铝混合粉末颗粒作为修复材料进行冷喷涂作业,青铜与铝粉末颗粒具有极高的纯度(99.9%以上)。在开始某发动机机匣的铝青铜涂层修复实验时,首先在待修复涂层表面喷涂铝涂层,使用铝涂层作为铝青铜涂层的中间粘结层,用以增强铝青铜涂层的粘附力。待到铝涂层喷涂均匀后再在其上喷涂铝青铜涂层完成机匣表面涂层的修复。完成机匣表面铝青铜涂层的喷涂后,使用扫描电镜对喷涂涂层的喷涂效果进行检验观测,喷涂后的使用电镜扫描后的铝青铜涂层微观截面图如下图1 左所示。由图中可以清晰的看出作为中间层的铝离子与原涂层形成了极为良好的结合形态,铝粒子体积较大,在强力的冲击下产生的变形较为完整,其与底层涂层的机械咬合现象较为良好,中间的铝涂层与原涂层形成了较为紧密的结合, 在电镜扫描图上几乎发现不到细微的孔隙,且电镜扫描图上所显示的微裂纹也很少、很细微,总体来说其与航空发动机原ZM5 基体形成了良好的结合。航空发动机冷喷涂后的电镜扫描图如下图1 右所示。图1 右为使用铝青铜材质冷喷涂后的电镜扫描图。从图中可以看出,冷喷喷涂后铝青铜涂层在中间的铝涂层上形成了均匀、细密的涂层结构,相对于中间的铝涂层,铝青铜涂层在电镜扫描图中可以看到明显的熔融痕迹,这一现象意味着冷喷涂后的铝青铜涂层不仅存在着机械咬合现象,同时还存在着铝、青铜粒子之间的冶金结合。由多组铝青铜涂层电镜扫描图可以看出冷喷涂后的铝涂层和铝青铜涂层的孔隙率都在1%以内,而采用一般喷涂作业所使用的火焰喷涂方式其孔隙率多在15%±5%左右,电弧喷涂工艺的孔隙率相对火焰喷涂低一些也多在10%以内。相对于火焰喷涂、等离子喷涂和电弧喷涂工艺,冷喷涂工艺有效的减少了喷涂涂层的孔隙率。在对发动机进行冷喷涂作业中,不论是铝涂层还是铝青铜涂层由于是铝、铜粒子高速冲击所形成的,其涂层内部都承受着一定的压应力,从而使得制备厚涂层成为可能。发动机中央机匣处的铝青铜涂层主要承担着减磨、抗磨的作用,主要用于保护中央机匣,因此对于铝青铜涂层的致密性有着极高的要求,铝青铜涂层与基体形成良好的结合将有助于铝青铜涂层不产生掉落,从而在机匣表面形成良好的保护层。从冷喷涂后的涂层电镜扫描图中可以看出,冷喷涂铝涂层在基体吹砂表面凹凸处于基体形成了良好的机械咬合现象,而铝青铜涂层则与中间的铝喷涂涂层之间形成了一道极为明显的分隔界面,中间无过渡层,且在电镜扫描图中几乎无法找到孔隙与缺陷,这意味着铝青铜涂层通过中间的铝涂层与基体的ZM5 镁合金之间形成了非常良好的结合面。此外,除了发现极少量的孔隙和微裂纹外,在电镜扫描图中几乎看不到脱离层,这意味着使用冷喷涂后所形成的涂层在其内部形成了极强的聚合力,这意味着在铝青铜冷喷涂涂层在发动机涂层修复中能够发挥出良好的效果。

图1 铝涂层和铝青铜涂层喷涂电镜扫描图

结束语

航空发动机修复能够有效的提高航空发动机的使用寿命,降低航空发动机的使用成本。本文在介绍冷喷涂工艺的基础上对其在某型航空发动机机匣铝青铜修复的工艺进行了分析介绍,并通过扫描电镜对喷涂后的涂层进行了分析,从而确定了在某型发动机机匣处使用冷喷涂修复工艺能够取得了良好的修复效果。