某型号航空发动机风扇机匣优化设计

2022-08-07刘公博戚光鑫赵一鉴邵珠蕾

国 强,刘公博,戚光鑫,赵一鉴,邵珠蕾,雷 鹏

(1.中国航发沈阳发动机研究所 第二研究室,沈阳 110015;2.海瑞科技(大连)有限公司 技术部,辽宁 大连 116000)

随着对航空发动机性能要求的不断提高,质量成为制约发动机指标提升的重要因素。航空发动机风扇机匣是发动机的重要支撑和传力部件[1-3],随着风扇机匣结构设计越来越复杂、尺寸越来越大、包容要求越来越高,机匣面临的强度、刚度和轻量化综合设计问题越来越突出[4-6]。此外,随着有限元技术的发展,其在航空领域得到广泛的应用。通过有限元仿真工具,能大幅提高航空发动机机匣的分析和设计效率[7-9]。

基于有限元方法,国内专家学者对机匣类零件的研究取得很多成果,但是在机匣减重方面涉及的并不多。柴象海等[10]建立了瞬态冲击载荷静力学等效方法,基于变密度法获取风扇叶片在工作状态下能够有效抵抗鸟撞冲击载荷的最优质量分布。赵长峰[11]通过惯性释放的方式构建仿真工况,基于变密度法的拓扑优化原理对机架结构概念设计指引方向。汤丽丽等[12]针对航空发动机分布式控制系统通讯网络拓扑结构的构架问题,建立航空涡扇发动机机匣模型,利用遗传算法对其拓扑结构进行优化设计。王雁[13]基于尺寸优化和拓扑优化提出一个协同优化设计方法,可协同考虑全局筋条布局和孔边局部筋条布局。金栋平等[14]针对机翼后缘柔性支撑结构的多目标拓扑优化问题分析了柔性支撑结构的优化目标及目标函数。兰剑英等[15]利用拓扑优化方法,以提高静强度为优化目标,减少模型质量为优化对象,对翼肋结构进行优化设计。

本文基于OptiStrcut软件,通过形状优化技术对机匣包容处的加强筋形式开展优化设计,保证包容性的同时提升机匣刚度;采用变密度法拓扑优化技术对机匣结构开展减重优化设计。

1 风扇机匣结构

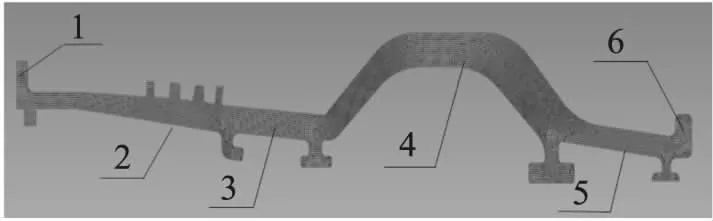

某型发动机风扇机匣的结构示意如图1所示,其主要由6个结构要素组成:1为机匣的前安装边,与前面机匣相连接;2为一级转子对应机匣部分,要满足对一级转子叶片的包容要求,同时保证转、静子之间的间隙要求;3为一级静子对应机匣部分,要满足静子叶片的装配要求;4为二级转子对应机匣部分,要满足对二级转子叶片的包容要求,同时保证转、静子之间的间隙要求;5为二级静子叶片对应机匣部分,要满足静子叶片的装配要求;6为机匣的后安装边,与后面的机匣相连接。风扇机匣作为发动机的重要静子支撑框架,其刚度直接影响支点之间的同心度,并且传递支点载荷,同时需要保证转子和静子之间的间隙,使得发动机满足性能指标要求,并且保证试验安全。

图1 某型发动机风扇机匣结构示意图

2 机匣工作边界条件

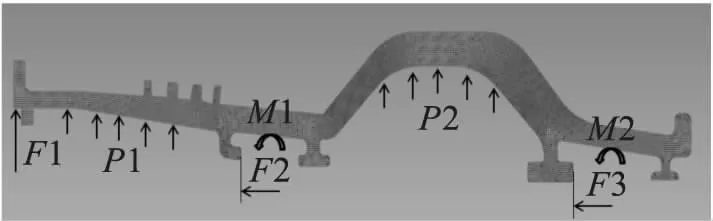

根据强度评估要求,结合风扇机匣的工况特点,选取对于风扇机匣来说最恶劣的最大气状态作为受载边界条件,风扇机匣在最大气状态主要承受载荷如图2所示,对各项载荷的解释说明如下:

图2 风扇机匣工作时承受载荷类型示意图

(1)F1:安装边传递的径向载荷,F1=5 000 N;

(2)P1:一级转子叶尖处对应流道内的压力,P1=100 kPa;

(3)F2:一级静子叶片作用在机匣上的轴向载荷,F2=3 000 N;

(4)M1:一级静子叶片作用在机匣上的弯矩载荷,M1=320 N·m;

(5)P2:二级转子叶尖处对应流道内的压力,P2=200 kPa;

(6)F3:二级静子叶片作用在机匣上的轴向载荷,F3=3 500 N;

(7)M2:二级静子叶片作用在机匣上的弯矩载荷,M2=370 N·m。

优化时将风扇机匣的后安装边进行固支。

3 机匣加强筋优化设计

风扇机匣加强筋结构及位置示意图如图3所示,在机匣上设计加强筋的目的就是为了满足机匣对转子叶片飞失后的包容要求。目前评估机匣包容能力常用的方法是经验公式法,通过计算得到转子叶尖对应机匣部分的破坏总势能A除以转子叶片飞失后的动能E,结果即为机匣的包容系数,若包容系数大于1.1,则满足包容要求。评估机匣包容能力时对于机匣部分仅计算其破坏总势能,其计算公式如式(1)所示。由式(1)中的相关参数可知,与机匣自身结构相关的只有d,由此可知,当机匣平均厚度d不变时,机匣的包容能力不变。因此在保持h不变的情况下,可以通过优化加强筋的尺寸和位置提高机匣的刚度。

图3 风扇机匣加强筋结构及位置示意图

A=Ld2τD(0.5K+n)

(1)

式(1)中:L为与机匣碰撞的叶片外缘截面面积的周长;d为转子叶尖对应机匣部分的机匣平均壁厚;τD为机匣材料动态剪切强度极限;K为弯曲变形经验系数;n为剪切变形经验系数。

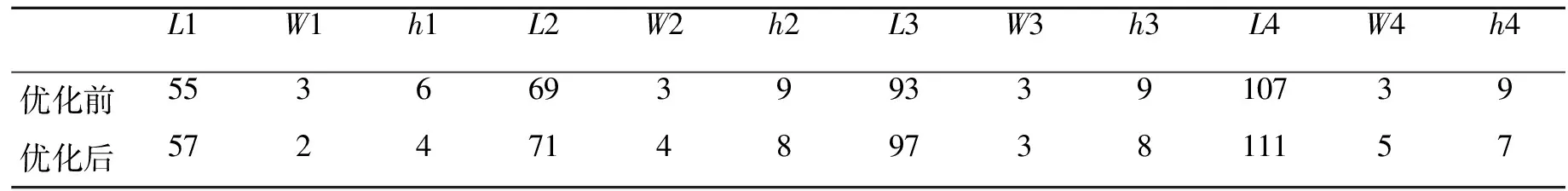

在风扇机匣加强筋处建立包含位置和形状在内的共12个变量,如图4所示,位置变量即为加强筋距机匣前安装边的距离L,形状变量即为加强筋的宽度w和高度h。利用HyperMesh软件对风扇机匣进行六面体网格划分,为使网格划分大小能够满足仿真精度要求,分别对比分析了网格尺寸为1、0.5、0.25 mm时,机匣在给定相同载荷下的最大位移量,得到网格尺寸为0.5 mm和0.25 mm时机匣最大位移量在小数点后第6位仍相同(单位mm),结果已经收敛,因此选择网格尺寸为0.5 mm进行划分,共计61 156个单元。优化目标为图3中区域1柔度最小化(即刚度最大化)。由于考虑在不降低机匣包容能力的前提下开展优化,因此将区域1体积约束的上下限设置为同一数值,给定边界条件下,在OptiStruct软件中采用形状优化技术进行优化,优化前加强筋位置和结构形状如图5所示,优化后加强筋位置和结构形状如图6所示,优化前后位置和尺寸对比如表1所示。由优化结构可知,优化后4道加强筋的高度均有所降低,第1道加强筋的宽度有所减小,第3道加强筋的宽度维持不变,第2、4道加强筋的宽度均增大。

表1 优化前后参数对比 mm

图4 风扇机匣加强筋优化变量示意图

图5 优化前加强筋位置和结构形状示意图

图6 优化后加强筋位置和结构形状示意图

4 减重优化设计

4.1 风扇机匣拓扑优化分析

由于风扇机匣的主体结构和其所受的载荷均为轴对称的,所以本文优化采用轴对称分析,这样在保证仿真精度的同时,能够提高计算效率。基于OptiStruct软件对风扇机匣进行拓扑优化分析,通过单元密度的分布来衡量材料的重要程度,单元密度越高,说明该部分材料在整个结构中起的作用越重要。风扇机匣的拓扑优化分析结果如图7所示,黑色区域为单元密度较低的区域,灰色区域为单元密度较高的区域,通过分析可知,如需减重,需要在黑色区域内去除材料。

图7 风扇机匣拓扑优化分析结果

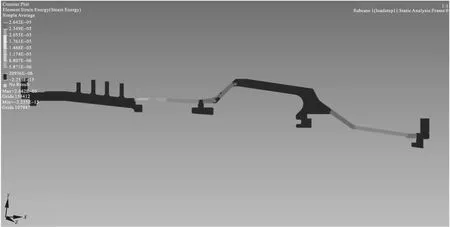

风扇机匣应变能仿真结果如图8所示。在一级静子叶片安装处,出现最大单元应变能,表明该处机匣变形最大。该处机匣位于一级转子对应机匣和二级转子对应机匣之间,转子对应机匣考虑包容要求,壁厚均较厚,而静子对应机匣无需考虑包容要求,故该处机匣较薄,成为相对薄弱的环节,由此可知该处机匣不宜减重。在二级转子对应机匣的左端侧面,同样出现较大的单元应变能,表明该处同样发生较大的变形,因此该位置也不宜减重。在二级静子叶片安装处,由于该位置为整个悬臂结构的根部,所受弯矩较大,故而变形较大,因此该处机匣也不宜进行减重。综上所述,减重区域主要集中在一级转子对应机匣前端(图7中标1区域)、二级转子对应机匣左上端和右上端(图7中标2和3区域)和机匣后安装边处(图7中标4区域)。

图8 风扇机匣应变能仿真云图

4.2 风扇机匣减重措施

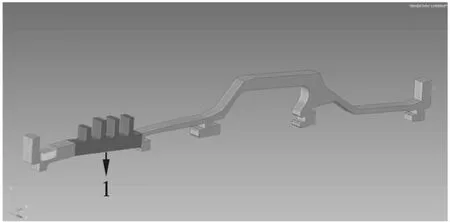

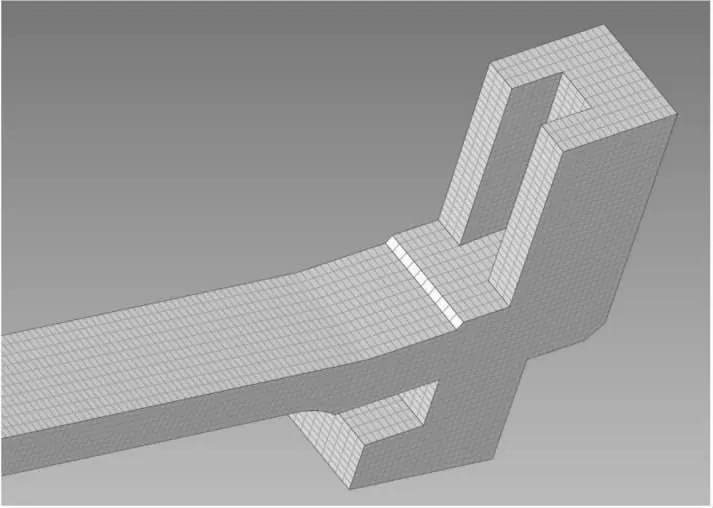

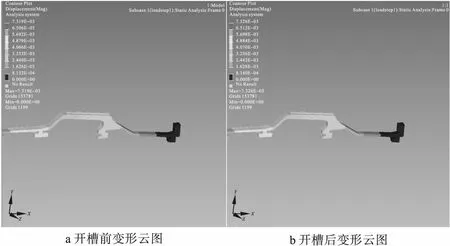

针对一级转子对应机匣前端部位,与减薄机匣壁厚相比,采用开槽的方式能够使机匣具有更大的抗弯刚度。在HyperMesh中,直接删减网格,去除宽度为4 mm、长度为50 mm的槽,开槽后网格如图9所示,该位置共计减重1.9 kg,减重量达到机匣质量的5.07%。减重前后变形对比结果如图10所示,减重后,减重部位最大位移增加至0.007 2 mm,增加比例仅为1.74%。当继续增大开槽尺寸,使得质量再降低1%,则机匣最大位移量增加至0.007 6 mm,增加了5.6%。质量降低1%,变形增大5.6%,表明减重区域已经超过结构材料必须分布区域,因此不需要进一步增加开槽尺寸。

图9 一级转子对应机匣前段开槽网格图

图10 开槽前后变形对比结果

对风扇机匣后安装边同样进行开槽处理,去除宽度为2 mm、长度为2 mm的槽,开槽后网格图如图11所示,该位置共计减重0.4 kg,减重量为机匣质量的1.07%。减重前后变形对比结果如图12所示,减重后,减重部位最大位移增加至0.007 3 mm,增加比例仅为1.24%。当继续增大开槽尺寸,使得质量再降低1%,则机匣最大位移量增加至0.007 8 mm,增加了6.8%。质量降低1%,变形增大了6.8%,表明减重区域已经超过结构材料必须分布区域,因此不需要进一步增加开槽尺寸。

图11 风扇机匣后安装边开槽网格图

图12 开槽前后变形对比结果

同样在二级转子对应机匣左上端和右上端去除单元密度低的材料区域,共实现减重2.2 kg,减重后,减重部位最大位移增加至0.006 5 mm,增加比例仅为1.35%。

5 结论

本文基于OptiStrcut软件,针对某型号航空发动机风扇机匣开展了优化设计工作,得到结论如下:

(1)采用形状优化方法,开展机匣包容处加强筋位置和形状优化设计,在满足包容要求的条件下,以机匣刚度最大为优化目标,得到优化后加强筋的位置分布和形状尺寸。优化后4道加强筋均向后(顺气流方向)移动,且4道加强筋的高度均有所降低,第1道加强筋的宽度有所减小,第3道加强筋的宽度维持不变,第2、4道加强筋的宽度均有所增大。

(2)采用拓扑优化的方法,对风扇机匣开展减重优化设计,针对单元密度较低的部位采取去除材料的措施实现减重。提出在机匣上沿轴向开槽去除材料的减重方案,总减重量达到机匣质量的12%,减重效果显著,并且减重前后机匣变形量基本不变,满足使用要求。