热处理对蒸汽发生器用国产690合金管显微组织和显微硬度的影响

2020-06-04刘丽艳韩忠立赵承卓

刘丽艳,韩忠立,赵承卓,郭 凯,谭 蔚

热处理对蒸汽发生器用国产690合金管显微组织和显微硬度的影响

刘丽艳,韩忠立,赵承卓,郭 凯,谭 蔚

(天津大学化工学院,天津 300350)

为改善蒸汽发生器常用国产690合金管的抗微动磨损性能,通过实验研究不同的热处理条件对合金显微组织和显微硬度的影响规律.首先,对690合金管进行固溶处理和TT处理(也称脱敏处理),以改变690合金管的晶粒平均直径和晶界碳化物形貌;然后用光学显微镜观察晶粒平均直径的大小,用场发射扫描电子显微镜观察晶界碳化物的形貌;最后,用显微硬度计分别测量690合金管基体和晶界的显微硬度.结果表明:对于国产690合金管,当固溶处理温度为1080℃时,晶界的碳化物未完全溶解,基体的显微硬度低于晶界;当固溶处理温度达到1090℃后,晶界的碳化物完全溶解进入基体;升高固溶处理温度和延长处理时间,晶粒平均直径会增大,基体和晶界的显微硬度都会降低,并且基体的显微硬度高于晶界的显微硬度.对固溶处理后的国产690合金管进行TT处理时,晶界碳化物尺寸和间距都随着TT处理温度升高和处理时间的延长而增大,晶界碳化物逐渐变得离散;基体的显微硬度基本不变并低于晶界,晶界的显微硬度在TT处理温度715℃、时间5h都会出现一个峰值.研究表明,通过固溶处理可调整690合金管的晶粒度,TT处理获得不同的晶界碳化物形貌,进一步影响材料的显微硬度,进而可能改善材料在蒸汽发生器中应用的抗微动磨损性能.

690合金管;固溶处理;TT处理;晶粒平均直径;晶界碳化物形貌;显微硬度

蒸汽发生器是压水堆核电站中一、二回路热量交换的关键设备[1].传热管是保证压水反应堆一、二回路热量交换和压力边界完整性的重要部件,其可靠性直接影响核电站的安全稳定性[1].蒸汽发生器工作过程中,一、二回路流体介质的作用常引发传热管与支撑件间的小幅振动,进而导致微动[2-3].微动作用下的传热管会产生表面裂纹并扩展,最终导致管壁减薄甚至爆管事故,严重影响整座核电站的安全可靠性.提高材料硬度可在一定程度上改善微动磨损性能[4].Budinski[5]研究发现油中的轴承随着钢硬度升高,微动磨损体积减少;也有学者发现高硬度涂层有利于缓解微动磨损程度[6-8].

690合金与其他材料相比具有优异的抗晶间腐蚀性能,成为核用蒸汽发生器第二、三代传热管的首选材料.690合金管热处理主要包括固溶处理和TT处理.固溶处理主要溶解晶界和晶内的碳化物[9],获得均匀的组织和适宜的晶粒度;TT处理主要实现晶界铬元素的回溶来消除和缓解晶界的贫铬程度,提高其耐晶间腐蚀的能力[10-11].目前,更多学者通过热处理改变690合金的显微组织,使其具有良好的抗晶间腐蚀能力,但是显微组织对其显微硬度的影响规律尚待进一步研究.有学者[12-14]研究了固溶处理对镍基合金硬度的影响,发现升高固溶温度,会降低合金硬度,但是没有结合固溶处理探讨其对显微组织的影响.此外,TT处理对硬度的影响也需要做进一步的研究.

本文主要从晶粒平均直径和析出相形貌角度来研究热处理对国产690合金管显微组织的影响,然后研究热处理对基体和晶界显微硬度的影响,从而揭示国产690合金管经不同热处理方式获得特定显微组织及显微硬度的变化规律,以期改善690合金换热管的抗微动磨损性能,提升蒸汽发生器的可靠性,为核电站的安全稳定运行提供保障.

1 实验方法

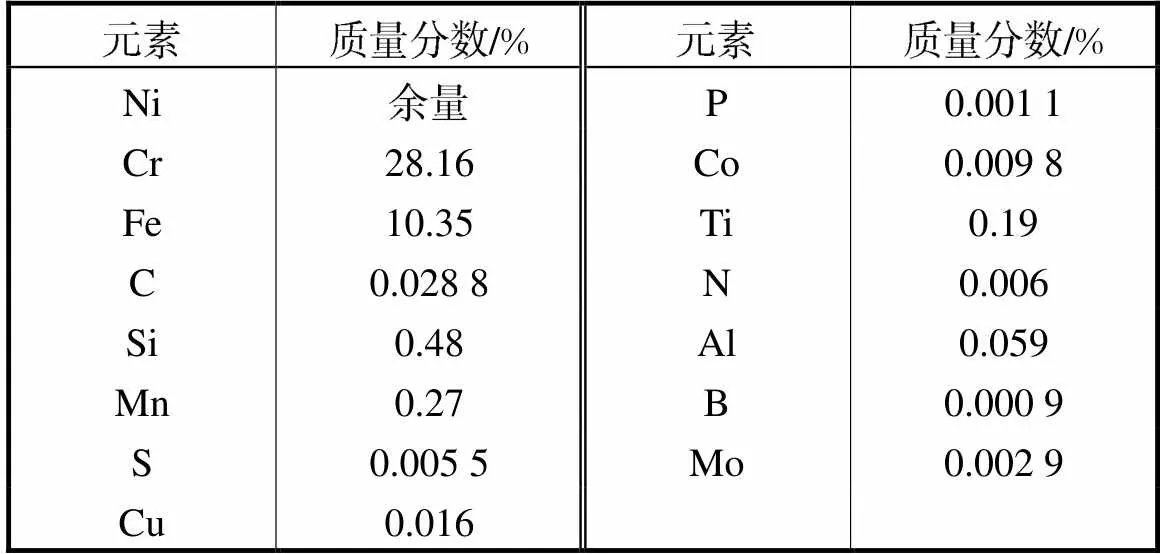

国产690合金管的尺寸为17.48mm×1.01mm,化学成分如表1所示.

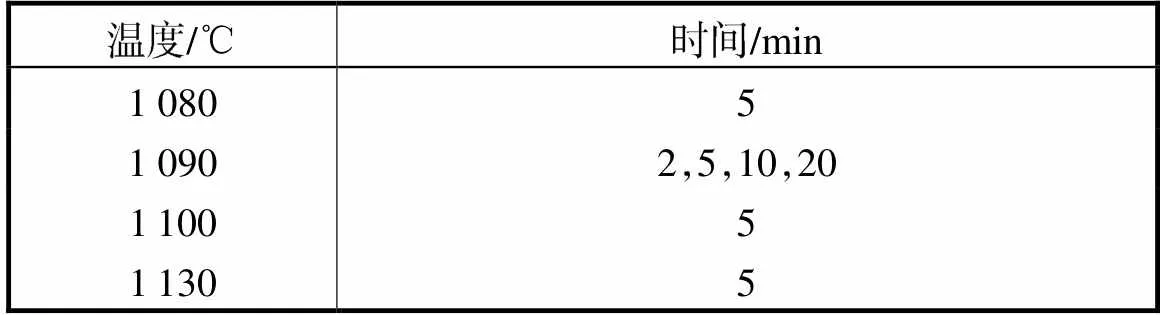

为了研究热处理对国产690合金管显微组织和显微硬度的影响,进行了表2所示条件的固溶处理实验和表3所示的TT处理实验,TT处理是在固溶处理1090℃+5min后进行.热处理采用真空石英管封装系统(Partulab MRVS1)+马弗炉(BEQ MF-1200C-M)的形式进行加热和保温,固溶处理冷却时采用水淬,TT处理冷却时采用空冷.

表1 国产690合金管化学成分

Tab.1 Chemical composition of domestic alloy 690 tube

表2 国产690合金管固溶处理实验条件

Tab.2 Experimental conditions for solution treatment of domestic alloy 690 tube

表3 国产690合金管TT处理实验条件

Tab.3 Experimental conditions for TT of domestic alloy 690 tube

采用线切割的方式将试件加工为5mm长的管段,依次用180、600、1200和2000目的水砂纸在金相磨抛机上磨光其横截面,然后用金刚石抛光剂和抛光布抛光,最后采用质量分数为10%的草酸溶液电解腐蚀.试件为阳极,不锈钢片为阴极,腐蚀电压6V,腐蚀时间15~30s.

利用金相显微镜(HOMA-2000)观察样品显微组织,用场发射扫描电子显微镜(SEM S4800)观察晶界析出碳化物的形貌,利用图像处理软件Image Pro Plus测量晶界碳化物的尺寸和间距,采用标准ASTM E112中的Heyn线性截距法测量晶粒平均直径,利用数显显微硬度计(HXD-1000TM/LCD)测量基体和晶界处的显微硬度,载荷为25,加载时间为15s,测量5组数据取平均值得到基体和晶界的显微硬度.

2 实验结果及讨论

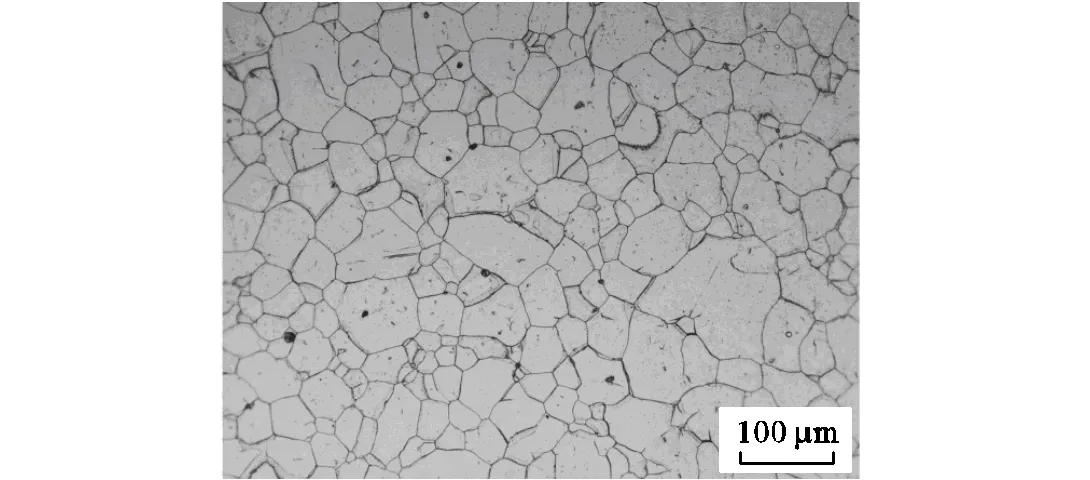

国产690合金管收货态的显微组织如图1所示,基体和晶界的硬度分别为190HV和216HV,晶粒平均直径41μm.

图1 国产690合金管收货态显微组织

2.1 固溶处理对显微组织的影响

2.1.1 固溶处理温度对晶粒平均直径的影响

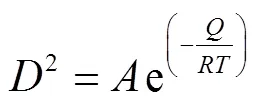

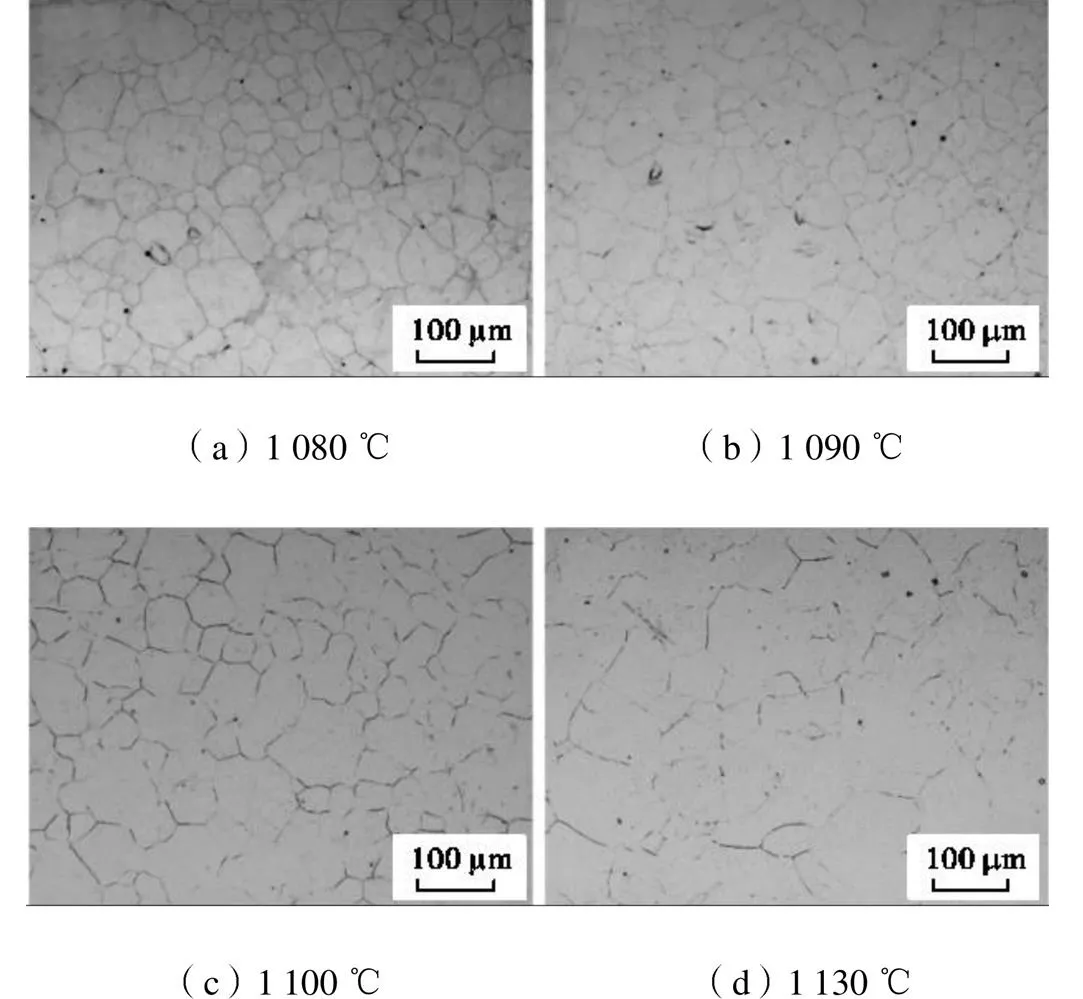

国产690合金管固溶处理5min时不同固溶处理温度所得的显微组织如图2所示,晶粒平均直径变化如图3所示.由图3可见,随着固溶处理温度升高,晶粒平均直径由收货态的41μm逐渐增大到70μm,并且随着固溶处理温度的升高,晶粒平均直径增速变快.这是因为随着固溶处理温度升高,晶粒发生回复和再结晶,晶界的迁移速度加快,导致晶粒间的吞并速度加快,最终晶粒平均直径变大.再结晶完成后,晶粒长大的过程实际上是以界面能降低为驱动力的晶界迁移过程.这一过程可以用经典的Arrhenius公式描述:

式中:为固溶处理下合金的晶粒平均直径,μm;为指前因子;为晶粒长大激活能,kJ/mol;为气体常数,本研究取8.314J/(mol·K).结合图3所得固溶处理的实验结果对式(1)进行拟合,从而确定国产690合金管晶粒长大的激活能为121kJ/mol,与文献[15]结果接近.

2.1.2 固溶处理时间对晶粒平均直径的影响

国产690合金管固溶处理温度1090℃下不同固溶处理时间获得的显微组织如图4所示,晶粒平均直径变化如图5所示.由图5可见随着固溶处理时间延长,晶粒平均直径从收货态的41μm增加到53μm,但是晶粒平均直径增幅较固溶温度增幅小.随着固溶处理时间延长,晶粒的回复和再结晶更充分,但是速度较小,导致晶界迁移程度变大,最终晶粒平均直径缓慢增加.在等温生长条件下,晶粒生长与保温时间的关系可用Beck方程描述:

图2 固溶处理时间5min下不同固溶处理温度的显微 组织

图3 固溶处理时间5min下晶粒平均直径随固溶处理温度的变化

式中:C是与温度有关的系统常数;t为固溶时间,min;η为动力学时间指数.结合图5对式(2)进行拟合,从而确定国产690合金管在固溶温度1090℃的动力学时间指数η=0.1,与理论值η=0.5相比偏差较大,主要原因是固溶处理过程中,部分溶质原子可能聚集成原子团阻滞晶界的迁移[16].

图5 固溶处理温度1090℃下晶粒平均直径随固溶处理时间的变化

2.1.3 固溶处理对碳化物的影响

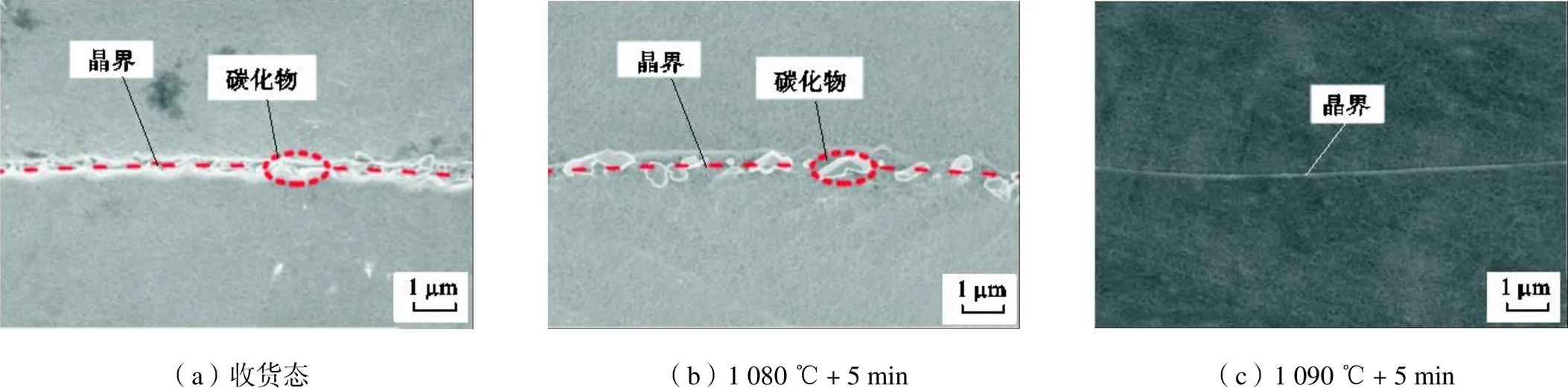

由图6可以看出与收货态相比,固溶处理1080℃+5min后部分晶界碳化物溶入到基体,形成离散的碳化物形貌,当固溶温度升高到1090℃时,晶界已无碳化物,这与朱红等[12]的研究类似.

图6 不同固溶处理条件下的晶界碳化物形貌

2.2 TT处理对显微组织的影响

2.2.1 TT处理温度对晶界碳化物形貌的影响

TT处理条件为650℃+5h时,690合金管不同横截面处晶界碳化物形貌如图7所示,可知同一种TT处理条件690合金管不同位置处的晶界碳化物形貌相同.此外,对比图7与图6(c)可得到,TT处理过程中,晶界有碳化物析出,碳化物成分主要为富铬的M23C6[17-19].

图7 TT处理条件为650℃+5h时不同截面处晶界碳化物形貌

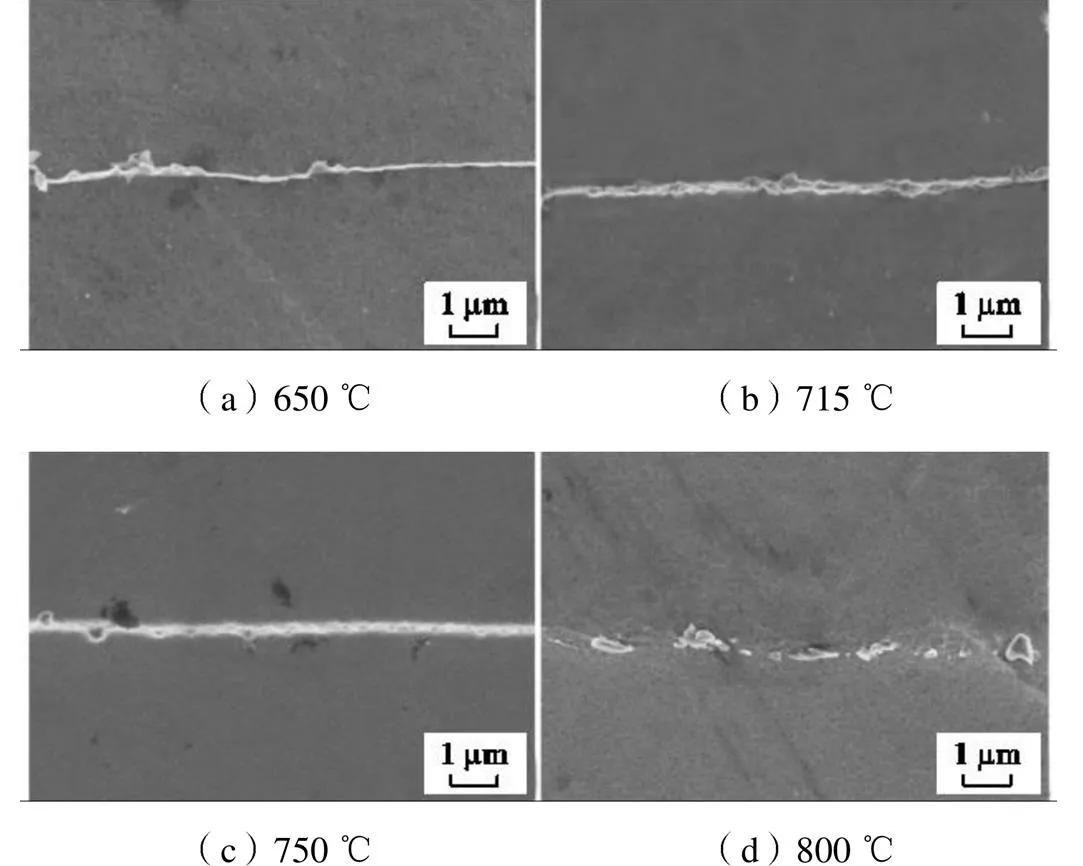

由图8(a)可以看出,当TT处理条件为650℃+5h时,晶界碳化物较致密但尺寸较小,随着处理温度升高尺寸增大,并且有离散趋势,如图8(b)所示;当温度进一步升高时,晶界碳化物继续生长,可观察到半连续的碳化物如图8(c)所示;当TT处理温度达到800℃时,形成离散的碳化物形貌.650℃时TT处理时,碳的过饱和度高,晶界碳化物的成核位置多,结构较致密,但是温度较低,溶质扩散速度也低,所以碳化物尺寸增长缓慢;随着温度的升高,碳的过饱和度降低,晶界碳化物成核位置减少,间距增大,但是溶质的扩散速度增加,碳化物增长速度增加[11],如图9所示.因此随着固溶温度升高,晶界碳化物逐渐长大,并且逐渐变得离散.

图8 TT处理时间5h下晶界碳化物形貌随TT处理温度的变化

图9 TT处理时间5h下晶界碳化物尺寸和间距随TT处理温度的变化

2.2.2 TT处理时间对晶界碳化物形貌的影响

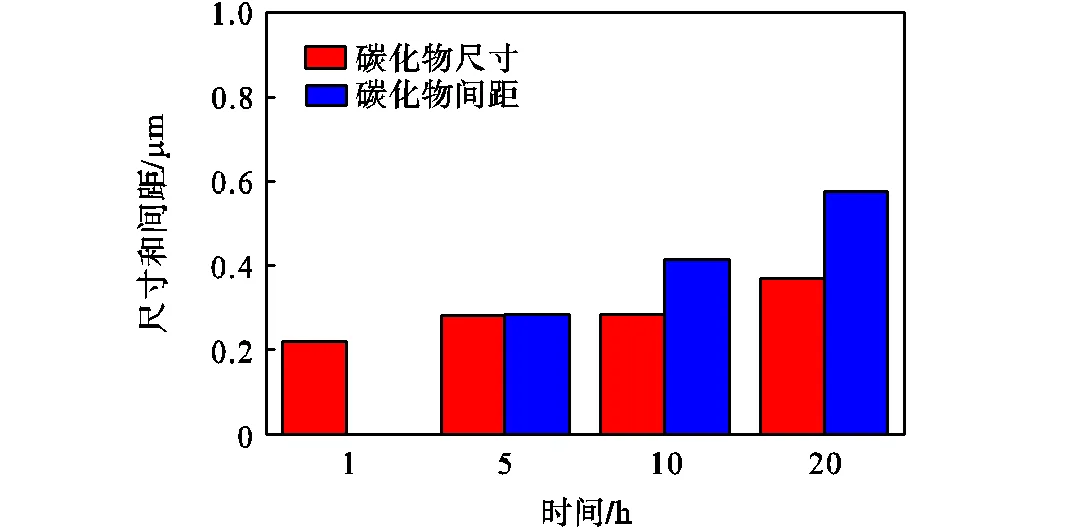

由图10(a)可以看出,当TT处理时间为1h时,晶界碳化物结构致密,尺寸较小;晶界碳化物尺寸随着TT处理时间延长逐渐长大,并且趋于离散,如图10(b)、图10(c)所示;当TT处理时间达到20h后,在晶界可以观察到明显离散的碳化物如图10(d)所示.随着TT处理时间延长,溶质扩散更充分,集中在晶界碳化物的成核位置.此外,碳化物大颗粒与小颗粒相邻时,会出现小颗粒碳化物溶解,大颗粒碳化物长大的现象[10],导致晶界碳化物尺寸和间距都增加,如图11所示,最终碳化物会逐渐变得离散.

图10 TT处理温度715℃下晶界碳化物形貌随TT处理时间的变化

图11 TT处理温度715℃下晶界碳化物尺寸和间距随TT处理时间的变化

2.3 热处理对显微硬度的影响

2.3.1 固溶处理对显微硬度的影响

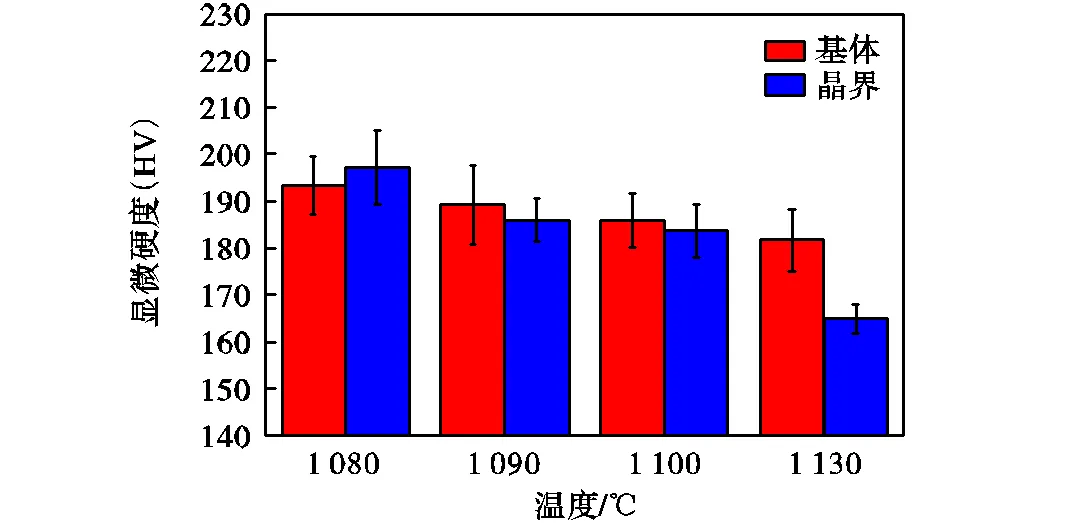

如图12所示,随着固溶处理温度升高,基体和晶界的显微硬度都在降低,并且除了1080℃的晶界显微硬度197.2HV高于基体显微硬度193.4HV外,其他固溶处理条件下基体显微硬度普遍高于晶界显微硬度,这是由于1080℃下,晶界的碳化物未完全溶进基体中,如图6(b)所示.此外,碳化物的显微硬度要高于基体显微硬度,这与Hong等[20]的研究一致.基体显微硬度高于晶界显微硬度,是由于晶界处的碳化物完全溶入到基体中,起到对位错间的钉扎作用,使基体被固溶强化[21-22].此外,当固溶处理温度达到1090℃以后,随着固溶处理温度的升高,基体和晶界的显微硬度降低,基体显微硬度由189.3HV降为181.8HV,晶界显微硬度由186.0HV降为164.9HV.由前述图3可知,晶粒平均直径随着固溶处理温度升高而增大,这会导致晶界面积减少,晶界变得平缓,晶粒间交错的机会变少,有利于裂纹的扩展,强度和硬度也会随之降低[23-24].此外,随着固溶处理温度升高,晶体中位错消失或合并的速度加快[25],合金塑性变形能力提高,硬度也会降低[12].

由图13可见,基体和晶界的显微硬度都随着固溶处理时间升高而降低,基体显微硬度由198.0HV降为181.7HV,晶界显微硬度由191.3HV降为170.7HV,并且基体显微硬度高于晶界显微硬度.固溶处理时间对显微硬度的影响与固溶处理温度类似.由于晶界碳化物的完全溶解,对基体中的位错有钉扎作用,所以会导致基体固溶强化,进而导致基体显微硬度高于晶界显微硬度.如图5所示,晶粒平均直径随着固溶处理时间延长而增加,导致晶界面积减小,有利于裂纹扩展,硬度也会随之降低.此外,随着固溶处理时间延长,晶体中的位错有更多的时间消失或合并,也会导致合金的塑性变形能力提高,硬度随之降低.

图12 固溶处理时间5min下基体和晶界显微硬度随固溶处理温度的变化

图13 固溶处理温度1090℃下基体和晶界显微硬度随固溶处理时间的变化

2.3.2 TT处理对显微硬度的影响

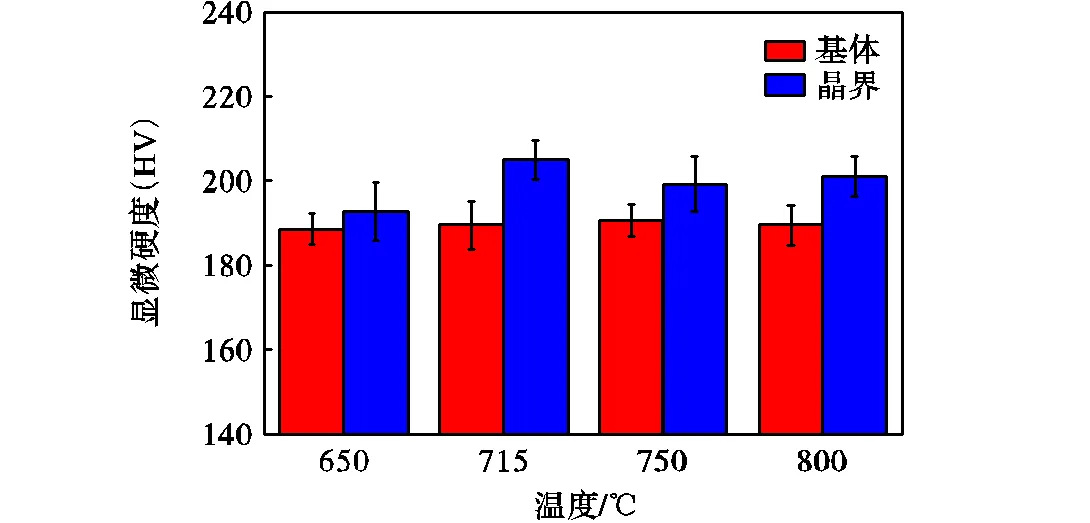

由图14可见,同一试件固溶处理之后进行TT处理时,TT处理温度对基体显微硬度影响较小.TT处理过程中晶界析出了碳化物,使其显微硬度高于基体.结合前述图8与图9TT处理温度对晶界碳化物形貌和尺寸的影响,随着TT处理温度由650℃升高到715℃,晶界碳化物尺寸变大,并且有离散的趋势,其析出会阻碍位错运动[13-14],并且其与基体的结合强度增加,更加阻碍了位错的移动,所以晶界显微硬度由193.0HV升高到205.1HV到达最大值;当TT处理温度由715℃升高到750℃时,碳化物尺寸稍增,但是晶界碳化物的间距增加,单位晶界长度上的碳化物的量减少,减弱了与基体的结合强度,导致碳化物对位错的钉扎或阻碍也相应减少,最终导致晶界显微硬度会下降到199.4HV;当TT处理温度升高到800℃时,晶界碳化物尺寸明显增大,间距增大,晶界碳化物尺寸增大增加显微硬度的程度大于间距增加减弱显微硬度的程度,最终晶界显微硬度升高到201.1HV.

图14 TT处理时间5h下基体和晶界显微硬度随TT处理温度的变化

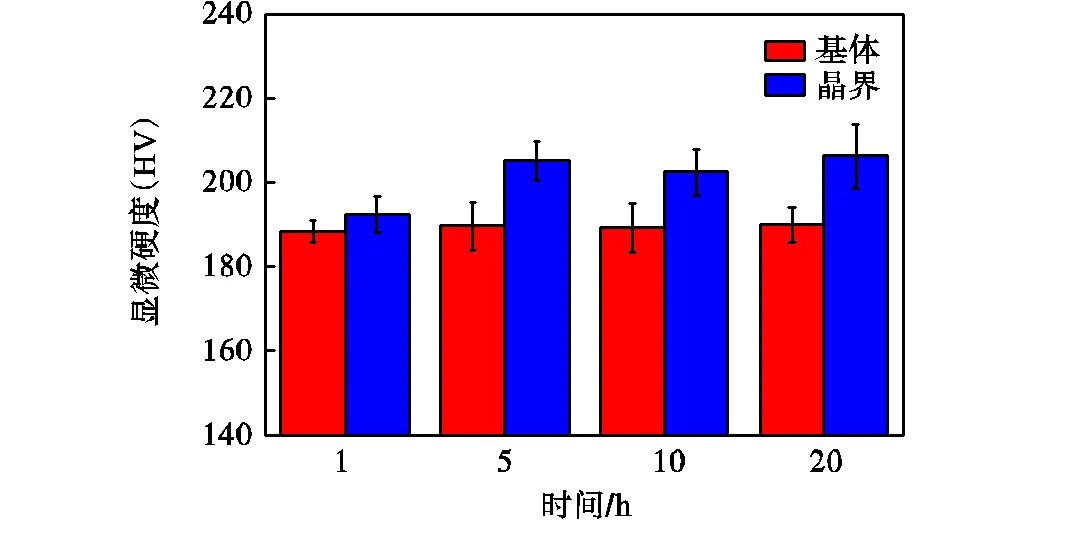

由图15所示,同一试件固溶处理之后进行TT处理,处理时间对基体显微硬度影响较小,晶界的硬度高于基体.但是随着TT处理的时间不同,晶界显微硬度的变化趋势不同.与TT处理温度对晶界显微硬度的影响类似,结合前述图10与图11TT处理时间对晶界碳化物形貌和尺寸的影响,随着TT处理时间从1h延长到5h,晶界碳化物有离散的趋势,但是其尺寸增大,增加其与基体的结合强度,减少位错的运动,所以晶界显微硬度由192.4HV升高到205.1HV;当TT处理时间由5h升高到10h,晶界碳化物尺寸稍增,但是间距增大明显,导致单位晶界长度上的碳化物的量减少,使其与基体的结合强度降低,减少碳化物对位错的钉扎或阻碍作用,导致晶界显微硬度由205.1HV降到202.4HV;当TT处理时间达到20h时,晶界碳化物尺寸增大相比间距更加明显,所以晶界显微硬度会由202.4HV升高到206.2HV.

图15 TT处理温度715℃下基体和晶界显微硬度随TT处理时间的变化

3 结 论

通过对国产690合金管进行固溶处理和TT处理,得到不同晶粒平均直径和碳化物形貌的显微组织,并分别测量基体和晶界的显微硬度,对热处理对690合金管显微组织和显微硬度的影响进行了研究,得到如下结论.

(1) 当固溶处理温度为1080℃、处理时间为5min时,由于晶界碳化物未完全溶入到基体中,导致晶界的硬度高于基体,当固溶处理温度继续升高到1090℃时,晶界的碳化物完全溶入到基体中,起到位错钉扎的作用,导致基体的硬度高于晶界.

(2) 当固溶处理温度达到1090℃后,随着固溶处理温度和时间的增加,晶粒平均直径增加,晶界面积减少,并且变得平缓,有利于裂纹的扩展,强度和硬度也会随之降低.

(3) 随着TT处理温度升高和处理时间延长,基体显微硬度几乎不变,保持在189HV左右,而晶界显微硬度是晶界碳化物尺寸和间距共同影响的结果,其变化趋势不同;随着TT处理温度升高和处理时间延长,晶界碳化物的尺寸和间距都在增大,晶界碳化物尺寸增大会增加与基体的结合强度,减少位错的移动,导致晶界显微硬度的升高,相反,晶界碳化物间距增大会减少单位晶界长度上碳化物的量,减少其与基体的结合强度,减少对位错的钉扎或阻碍作用,使位错更容易移动,导致晶界显微硬度的降低.

(4) 当TT处理温度为715℃、处理时间为5h时,晶界碳化物的尺寸为0.279μm,间距为0.283μm,晶界显微硬度在尺寸和间距的共同影响下出现一个峰值为205.1HV.

致 谢

感谢天津大学材料科学与工程学院王祖敏教授的金属结构材料实验室在真空封管方面提供的支持.

[1] Zhang X Y,Ren P D,Peng J F,et al. Fretting wear behavior of Inconel 690 in hydrazine environments[J]. Transactions of Nonferrous Metals Society of China,2014,24(2):360-367.

[2] Guo X,Lai P,Tang L,et al. Effects of sliding amplitude and normal load on the fretting wear behavior of alloy 690 tube exposed to high temperature water[J]. Tribology International,2017,116:155-163.

[3] 刘丽艳,苏 桐,郭 凯,等. 压水堆核电站蒸汽发生器二次侧两相流流场特性模拟[J]. 天津大学学报:自然科学与工程技术版,2019,52(7):745-753.

Liu Liyan,Su Tong,Guo Kai,et al. Simulation of two-phase flow on the secondary side of PWR steam generator[J]. Journal of Tianjin University:Science and Technology,2019,52(7):745-753(in Chinese).

[4] 孙家枢. 金属的磨损[M]. 北京:冶金工业出版社,1992.

Sun Jiashu. Metal Wear[M]. Beijing:Metallurgical Industry Press,1992(in Chinese).

[5] Budinski K G. Effect of hardness differential on metal-to-metal fretting damage[J]. Wear,2013,301(1/2):501-507.

[6] 郭军霞,陈秋龙,蔡 珣,等. DLC多层膜对1Cr18Ni9Ti钢微动磨损性能的影响[J]. 机械工程材料,2002,26(8):11-14.

Guo Junxia,Chen Qiulong,Cai Xun,et al. The influence of diamond-like carbon-based multi-layer coating on fretting wear of 1Cr18Ni9Ti stainless steel[J]. Materials for Mechanical Engineering,2002,26(8):11-14(in Chinese).

[7] Sung J H,Kim S S,Kim T H. Fretting damage of TiN coated zircaloy-4 tube[J]. Wear,2001,250(1):658-664.

[8] Wang Q,Zhou F,Chen K,et al. Friction and wear properties of TiCN coatings sliding against SiC and steel balls in air and water[J]. Thin Solid Films,2011,519(15):4830-4841.

[9] 郝宪朝,陈 波,马颖澈,等. 热轧态Inconel690合金中碳化物的溶解和析出[J]. 材料研究学报,2009,23(6):668-672.

Hao Xianchao,Chen Bo,Ma Yingche,et al. Dissolution and precipitation of carbide in hot-rolled Inconel alloy 690[J]. Chinese Journal of Materials Research,2009,23(6):668-672(in Chinese).

[10] 郑 磊,焦少阳,董建新,等. 690合金等温热处理过程中晶界碳化物和贫铬区演化规律[J]. 机械工程学报,2010,46(12):48-52.

Zheng Lei,Jiao Shaoyang,Dong Jianxin,et al. Evolution of grain boundary carbide and Cr-depletion region in alloy 690 during isothermal treatment[J]. Journal of Mechanical Engineering,2010,46(12):48-52(in Chinese).

[11] 邓化凌,宋云京. 热处理对Inconel690合金晶粒变化和晶界析出物的影响[J]. 热加工工艺,2011,40(24):197-199.

Deng Hualing,Song Yunjing. Effects of heat treatment on grain size and precipitates in grain boundary for Inconel690 alloy[J]. Hot Working Technology,2011,40(24):197-199(in Chinese).

[12] 朱 红,董建新,张麦仓,等. 固溶处理对Inconel 690合金组织影响[J]. 工程科学学报,2002(5):511-513.

Zhu Hong,Dong Jianxin,Zhang Maicang,et al. Solid-solution effect on microstructure of Inconel690 superalloy[J]. Chinese Journal of Engineering,2002(5):511-513(in Chinese).

[13] 戴新财. 固溶处理对Inconel600镍基合金的硬度影响机理研究[J]. 铸造技术,2018,39(8):1824-1827.

Dai Xincai. Study on the effect of solid solution treatment on the hardness influencing mechanism of Inconel600 nickel-base alloy[J]. Foundry Technology,2018,39(8):1824-1827(in Chinese).

[14] 王 刚,尹立孟,姚宗湘,等. 固溶处理对Inconel 600合金TIG接头组织和性能的影响[J]. 热加工工艺,2017,46(5):221-224.

Wang Gang,Yin Limeng,Yao Zongxiang,et al. Influence of solution treatment on microstructure and properties of Inconel600 alloy TIG welded joint[J]. Hot Working Technology,2017,46(5):221-224(in Chinese).

[15] 袁晓飞,王美玲,丁贤飞,等. GH690合金管材热处理工艺优化[J]. 稀有金属材料与工程,2015,44(11):2887-2896.

Yuan Xiaofei,Wang Meiling,Ding Xianfei,et al. Optimization on heat treatment processes of GH690 tubes[J]. Rare Metal Materials and Engineering,2015,44(11):2887-2896(in Chinese).

[16] Grey E A,Higgins G T. Solute limited grain boundary migration:A rationalisation of grain growth[J]. Acta Metallurgica,1973,21(4):309-321.

[17] 张钱珍,程世长,刘正东,等. Inconel 690合金TT处理后的析出相[J]. 钢铁研究学报,2009,12(6):40-44.

Zhang Qianzhen,Cheng Shichang,Liu Zhengdong,et al. Precipitated phase of alloy Inconel 690 after thermal treatment[J]. Journal of Iron and Steel Research,2009,12(6):40-44(in Chinese).

[18] Lee T,Suh H,Han S,et al. Effect of a heat treatment on the precipitation behavior and tensile properties of alloy 690 steam generator tubes[J]. Journal of Nuclear Materials,2016,479:85-92.

[19] Kai J J,Yu G P,Tsai C H,et al. The effects of heat treatment on the chromium depletion,precipitate evolution,and corrosion resistance of INCONEL alloy 690[J]. Metallurgical Transactions A,1989,20(10):2057-2067.

[20] Hong J,Kim I,Park C,et al. Microstructural effects on the fretting wear of Inconel 690 steam generator tube[J]. Wear,2005,259(1):349-355.

[21] 菅晓君,张明山,王俊升. 热处理工艺对6061铝合金硬度和导电率的影响[J]. 材料热处理学报,2019,40(1):83-90.

Jian Xiaojun,Zhang Mingshan,Wang Junsheng. Effect of heat treatment process on hardness and conductivity of 6061 aluminum alloy[J]. Transactions of Materials and Heat Treatment,2019,40(1):83-90(in Chinese).

[22] 李会军,严毕玉,刘晨曦,等. 高Cr铁素体耐热钢高温热循环过程的组织演化规律[J]. 天津大学学报:自然科学与工程技术版,2018,51(7):729-734.

Li Huijun,Yan Biyu,Liu Chenxi,et al. Microstructure evolution of high Cr ferritic heat-resistant steel in high temperature thermal cycle[J]. Journal of Tianjin University:Science and Technology,2018,51(7):729-734(in Chinese).

[23] Zhao Z,Luo J,Liu Y,et al. Experimental investigation on the hardness of ultrafine-grained Si2N2O-Si3N4composites developed by hot-press sintering technology[J]. Journal of the Ceramic Society of Japan,2015,123(1433):21-25.

[24] 徐桂芳,王 飞,严 羽,等. 新型低Ni不锈钢的组织与性能[J]. 金属热处理,2014,39(9):92-95.

Xu Guifang,Wang Fei,Yan Yu,et al. Microstructure and mechanical properties of a novel low-Ni stainless steel[J]. Heat Treatment of Metals,2014,39(9):92-95(in Chinese).

[25] Park H,Kim Y,Lee B,et al. Effect of heat treatment on fatigue crack growth rate of Inconel 690 and Inconel 600[J]. Journal of Nuclear Materials,1996,231(3):204-212.

Effects of Heat Treatment on the Microstructure and Microhardness of Domestic Alloy 690Tube in Steam Generator

Liu Liyan,Han Zhongli,Zhao Chengzhuo,Guo Kai,Tan Wei

(School of Chemical Engineering and Technology,Tianjin University,Tianjin 300350,China)

To improve the fretting wear resistance of domestic alloy 690 tubes commonly used in steam generators, the effects of different heat treatment conditions on the microstructure and microhardness of the alloys were studied. First, an alloy 690 tube was treated by solution treatment and thermal treatment (TT) to change the average grain diameter and intergranular carbides morphology. Then, the average grain diameter was observed by an optical microscope, and the intergranular carbides morphology was observed by field-emission scanning electron microscopy. Finally, the microhardnesses of the matrix and grain boundary of the alloy 690 tube were measured by a microhardness tester. The results indicate that for the domestic alloy 690 tube, when the solution treatment temperature was 1080℃, the intergranular carbides partially dissolved into the matrix, and the microhardness of the matrix was lower than that of the grain boundary. When the solution treatment temperature reached 1090℃, the intergranular carbides completely dissolved into the matrix. With an increase in the solution treatment temperature and time, the average grain diameter increased, and the microhardnesses of the matrix and the grain boundary both decreased; in addition, the microhardness of the matrix was higher than that of the grain boundary. When the solution-treated domestic alloy 690 tube was subjected to TT, the intergranular carbides size and spacing increased with the increase of the TT temperature and time, and then the intergranular carbides gradually became discrete. The microhardness of the matrix was basically constant and lower than that of the grain boundary. The grain boundary microhardness reached its peak when the TT was at 715℃ for 5 h. This study shows that the grain size of the alloy 690 tube can be adjusted by solution treatment; different intergranular carbides morphology can be obtained by TT; and these further affect the microhardness of the material, which may improve the fretting wear resistance of the material in steam generator applications.

alloy 690 tube;solution treatment;thermal treatment;average grain diameter;intergranular carbides morphology;microhardness

TL341;TG113

A

0493-2137(2020)08-0795-08

10.11784/tdxbz201907070

2019-07-25;

2019-10-14.

刘丽艳(1977— ),女,博士,副教授,Liuliyan@tju.edu.cn.Email:m_bigm@tju.edu.cn

谭 蔚,wtan@tju.edu.cn.

(责任编辑:田 军)