基于极值思想的高压油管压力控制

2020-06-03韩露杨钰莹

韩露 杨钰莹

摘 要:文章针对2019年“高教杯”全国大学生数学建模竞赛A题——高压油管的压力控制,运用了动态平衡原理、夹逼原则及临界条件下的极值思想,构建了流体力学模型、基于分段函数积分及连续微分方程的燃油流量计算模型、基于运筹学理论的目标规划模型等,并综合运用了MATLAB、EXCEL和LINGO等软件进行数据拟合和编程求解,得出单向阀开启时长的控制方案,使高压油管内压力在一定情况下尽可能稳定为某一常量。

关键词:压力控制;优化模型;极值思想;微分方程;夹逼原则

中图分类号:O22 文献标志码:A 文章编号:2095-2945(2020)16-0103-04

Abstract: Aiming at 2019 "Higher Education Cup" China Undergraduate Mathematical Contest in Modeling (CUMCM) A problem - high-pressure tubing pressure control, the Dynamic Balance Principle, the Squeeze Theorem and the extremum thought under the critical condition were adopted, and fluid mechanics model was established based on the continuous and piecewise function integral differential equations of fuel flow calculation model, the goal programming model based on operational research theory, etc. In addition, MATLAB, EXCEL, LINGO and other kinds of software were used for data fitting and programming solution, and the control scheme of the opening time of the one-way valve was obtained to make the pressure in the high-pressure tubing as stable as possible as a constant under certain circumstances.

Keywords: pressure control; optimization model; extremum thought; differential equation; Squeeze Theorem

引言

燃油發动机基础的工作之一是燃油进入和喷出高压油管的过程,其中高压油管是电控单体泵与喷油器之间连接的通道,是高压油路的重要组成部分。柴油机高压喷射技术对解决柴油燃烧提高燃油经济性而言十分重要。然而,燃油进入和喷出的过程具有间歇性,将引起高压油管内压力发生变化,使喷出的燃油量与预期出现偏差,影响发动机的工作效率。不仅如此,高压油管内压力突变在一定程度上降低了其可靠性和使用寿命。因此,高压油管的压力控制就显得极为重要。[1]吴庆林[2]针对高压共轨系统进行了MATLAB Simulink仿真,运用遗传算法实现优化;程涛[3]等研究了高压油管尺寸参数和针阀压力与喷油量的关系。

1 符号约定(如表1)

2 模型的建立与求解

由题目条件,已知压力变化量与密度变化量成正比,为了使高压油管内的压力尽可能稳定在100MPa左右,高压油管内的燃油密度基本不变,需控制高压油管的喷油总量和进油总量相等,才能使其压力维持稳定。[4]现已知喷油器工作时喷油速率随时间的变化关系,因此首先计算一个周期内的喷油量,从而求出1s内维持初始压力的进油量和所需时长。

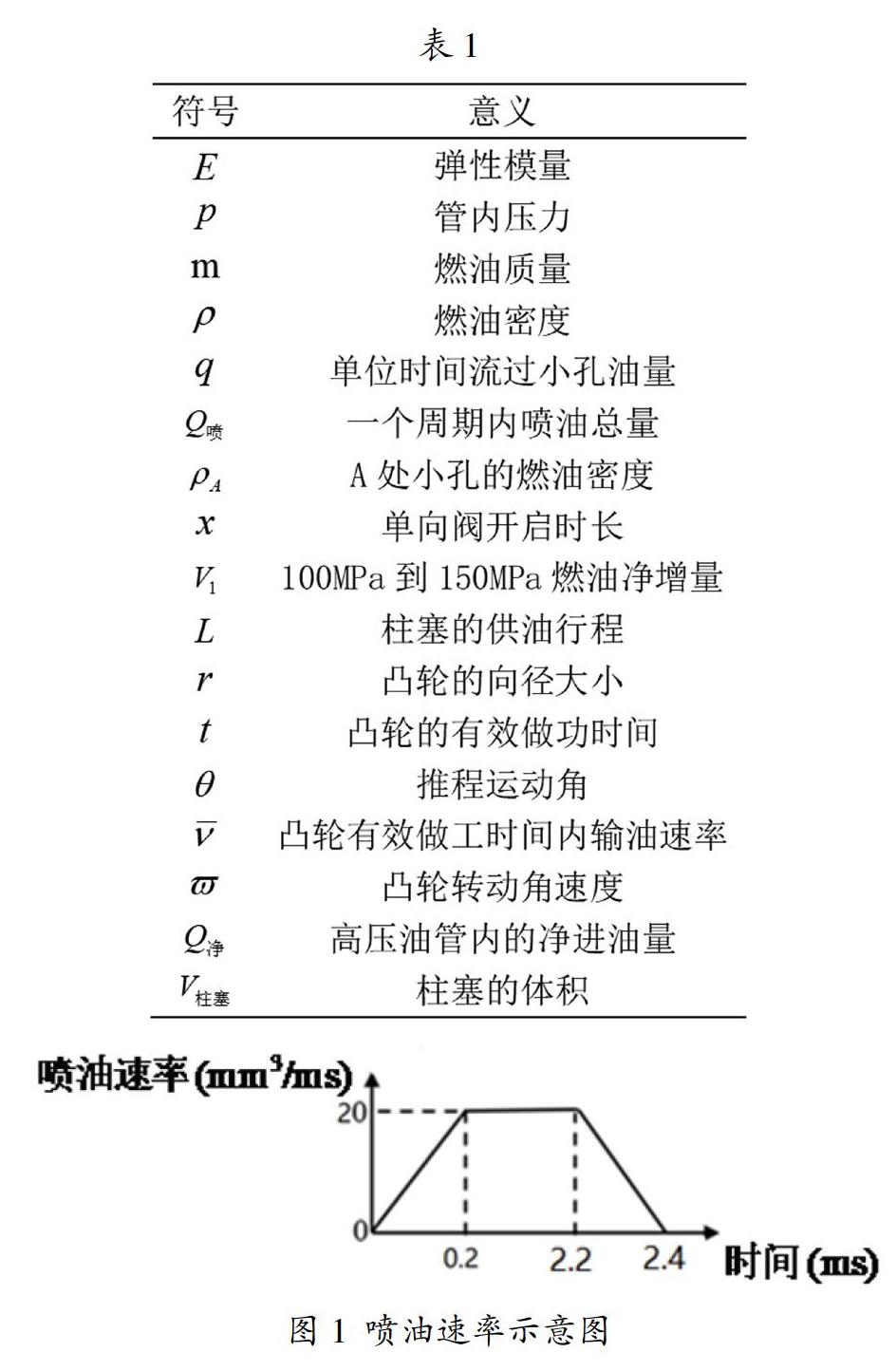

2.1 根据喷油速率示意图计算一个周期内的喷油量Q

设0-0.2ms内的喷油速率曲线为L1,0.2-2.2ms内的喷油速率曲线为L2,2.2-2.4ms内的喷油速率曲线为L3。喷油器每秒工作10次,则工作一次的周期T为100ms。则一个周期T=100ms内的喷油量为:

积分计算得:

Q喷=44mm3

2.2 计算压力为160MPa时的燃油密度?籽A

2.4 临界条件的极值思想

2.4.1 基本假设

由于题目中未明确给出进油与喷油过程之间的发生和停止时间关系,我们难以确定单向阀每次的具体开启时长。因此,现做出以下假设:(1)管内燃油密度和压力均匀分布;(2)进油与喷油工作同时发生;(3)在喷油的一个周期100ms期间,进油过程也刚好经历若干个周期;(4)高压侧压力恒定为160MPa,即过程中燃油密度不变。忽略其它微弱因素的影响,我们将油管内压力变化值具体体现在油管内的燃油量变化。

2.4.2 方法分析

由题意知,喷油的一个周期过程为喷油2.4ms后一直停止至100ms。在2.4ms至100ms期间时长为97.6ms,2.4ms与此阶段时长相比来说比重甚小。

首先,分析在第2.4ms时。显然可以推断出,为了保证整个过程高压油管内压力稳定,在前2.4ms期间进油量不会很多,可近似忽略不计。而又此时喷油刚刚停止,进油过程也仅发生了2.4ms,因此,此时油管内油量近似认为达到了极小值。

随后,在长达97.6ms期间,喷油工作停止,此阶段仅发生进油过程。因此,在第100ms时,油管内油量应达到了极大值。由于整个过程过于漫长,逐一分析各个时间点的压力变化情况显然是不可能的。因此,取整个过程的临界情况分析,控制此阶段的极小值与极大值所在时刻油管内的压力值,使其尽可能稳定在100MPa。根据夹逼原则的思想,中间情况时自然也将满足此条件。

2.4.3 具体求解

(1)0-2.4ms期间

同上述分析,我们取此过程中的两个极值条件来推断2.4ms整个期间的变化。又由上述计算可得,在2.4ms期间喷油总量为44mm3。将单向阀开启时长x的取值分为以下三种情况,对其逐一计算分析。

即若单向阀每次开启时长远远小于2.4ms,前2.4ms内进油量可近似忽略不计。由于高压油管的内腔长度为500mm,内直径为10mm,又由下列相关压力计算公式可得,即使是忽略此阶段的进油量,最大为44mm3的燃油量所引起的油管内压力变化值为:

3 结论

本文旨在研究发动机高压油管的压力控制问题,利用已知条件及参数,进一步确定单向阀的有效控制方案。[7]为了维持高压油管内压力恒定为100MPa,利用动态平衡原理,从油阀输入的油量近似等于喷油嘴喷出的油量。对喷油速度与时间关系函数积分,求出一个周期的喷油量;对附件二的数据进行拟合处理,将E代入并对?驻p=■?驻?籽先进行微分处理,最后进行积分求解,得出高压侧燃油的密度,并利用流量公式求出单位时间从小孔流过的燃油量。为了确定单向阀每次开启时长,进行临界情况分析,再对其构建目标规划模型,利用LINGO软件求解,最终得出单向阀每次的开启时长为0.2951ms。将高压油管内的压力从100MPa增加到150MPa的過程中,经过约2s、5s和10s的调整,单向阀开启的时长分别为0.7627ms、0.6039ms、0.5472ms。

参考文献:

[1]崔双双.高压共轨系统高压泵关键部件研究[D].哈尔滨工业大学,2011.

[2]吴庆林.柴油机高压共轨系统喷油量的控制方法研究[D].重庆理工大学,2012.

[3]程涛,李琦,朱钰.柴油机电控组合泵系统喷油特性分析[J].集美大学学报(自然科学版),2015,20(88):57-63.

[4]蔡梨萍,高世伦.基于MATLAB的柴油机高压喷油过程的模拟计算[J].柴油机设计与制造,2005:28-32.

[5]姜启源,谢金星,叶俊.数学模型(第四版)[M].北京:高等教育出版社,2011:15-25.

[6]卓金武,王鸿钧.MATLAB数学建模方法与实践[M].北京航空航天大学出版社,2018:8-21.

[7]何雅宁,朱家明,高正帅,等.基于连续微分方程对高压油管压力控制的研究[J].齐鲁工业大学学报,2019:77-83.