车顶激光钎焊随行双边压轮设计与实现

2020-06-03张荣新汤旭东金爱龙金亚娟

张荣新,汤旭东,金爱龙,金亚娟

(1.上海汽车集团股份有限公司乘用车公司,上海 201804)(2.同高先进制造科技(太仓)有限公司,江苏 太仓 215400)

20世纪80年代激光技术开始运用于汽车制造领域,其因能量密度集中、焊接速度快、焊缝强度高、焊接变形小等优势逐渐取代了传统焊接工艺在白车身制造上的应用[1]。激光钎焊作为激光焊接的一种,相比较熔焊,可以获得更为光滑的焊缝表面和更高的接头强度,从而提高整车的安全性能[2]。目前在白车身制造中,激光钎焊主要用于前后盖、车顶及侧围等部位的连接[3]。

随着连接工艺的革新,辅助连接时的工装夹具将不再适应新工艺的需求,如焊接工艺精度要求、工作节拍等。另外,随着汽车行业的快速发展,主机厂已不再局限于单一车型大批量的生产模式[4],而传统的工装夹具为胎模组件,已不能实现多种车型共线。为了提高工装夹具精度,改善工位柔性,优化工作节拍,本文设计了一种新型车顶激光钎焊随行双边压轮,并进行了随行双边压轮及其驱动控制设计,该夹具具有轨迹自适应和压轮压力实时检测及反馈控制功能。

1 工装夹具存在的问题

图1是白车身顶盖与侧围激光钎焊的传统工装夹具。在激光焊接过程中,需要借助工装夹具控制自由面来实现顶盖夹紧和焊缝间隙尺寸要求,传统的工作方式是通过抓手抓取工装夹具来辅助激光焊接。其存在以下问题:

1)胎模结构复杂、笨重,操作切换不方便,需要单独的机器人配合使用;

2)每个抓手的设计需要与待生产的车件型面保持一致,所以设计的每个胎模只适合单一车型使用,不能多车型共线;

3)由于设计的胎模体积较大,因此激光房建造占用面积较大,从而造成车间钢结构及空间结构的利用率较低;

4)胎模的使用,使车顶前后的压力不能根据每个焊接位置需要的实际压力进行调节,而在焊接过程中焊缝上的压力并不是一致的,并且每个车件的面型也并非一致,因此胎模的使用会给焊接工艺带来不利影响。

图1 白车身顶盖与侧围激光钎焊的传统工装夹具

2 工装夹具结构设计

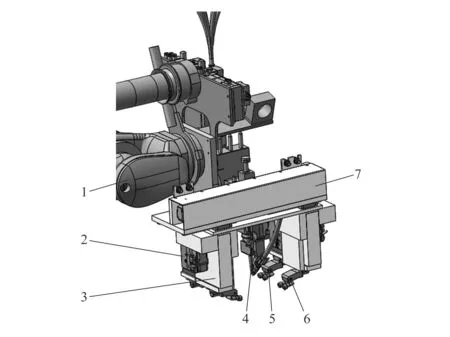

本文设计的新型随行双边压轮通过连接块直接安装在激光头上,由机器人引导激光头在车件(顶盖与侧围)之间进行钎焊,即压轮组件随行压在车件上,使车件处于最佳的待焊接状态。其双边压轮组件设计外观及与激光头的连接位置如图2所示。

1—机器人;2—气缸驱动模块;3—伺服电机驱动模块;4—激光头;5—压紧压轮组件;6—预压紧压轮组件;7—Y向移动模块(伺服电机+丝杠机构)

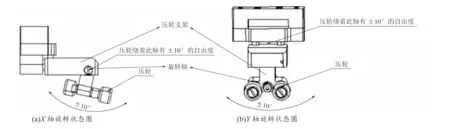

其中压轮组件设计如图3所示,图3(a)为压轮组件绕X轴Y方向的旋转示意图,图3(b)为压轮组件绕Y轴X方向的旋转示意图。压轮轴支架通过旋转轴安装在旋转支座上,如图3(a)所示,通过旋转支座下的凸台对旋转角度进行限制,而绕Y轴旋转的角度是通过支架内部的端部对压轮轴支架的旋转来进行限制,如图3(b)所示。通过分析部分主机厂的车件数据,将压轮的旋转角度范围限制为±10°。另外,设计的压轮可进行360°的旋转,即产品的设计具有X,Y轴旋转方向的轨迹自适应能力,可以满足不同表面和不同弧度的车件。

图2中组件7为Y向移动模块,主要由伺服电机+丝杠机构组成,如图4所示,当车顶一侧焊接完成后进入另一侧焊接时,用其对切换压轮组件进行精确定位,定位精度为±0.02 mm。

由于压轮直接与工件接触,因此选用相对较软的Cu作为材料,其余的连接部位和防护罩等选用7075铝合金。7075铝合金具有较高的反射率,即对激光的吸收率较低,在激光焊接工作区域附近受热辐射的影响较小,同时用材本征强度较高,因此可以通过直接攻螺纹的方式进行连接。

图3 压轮组件的设计

图4 对压轮组件切换精确定位的Y向移动模块

3 气动及电动控制系统的设计

柔性化夹具系统的实现需要气动及电动的控制,根据上述工装夹具结构对气缸及伺服电机进行选型。

3.1 伺服电机的选择

为了提高焊接质量,设计的随行双边压轮融合了焊接过程压力实时检测与反馈的智能模块,同时为了实现对位置、力矩等参数的闭环控制,将预压紧压轮的气缸控制优化为伺服电机控制,从而更好地满足精度要求[5]。

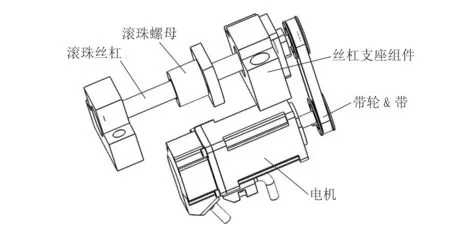

图5是选择的伺服电机结构简图,包含滚珠螺母、滚珠丝杠、电机、带轮&带以及丝杠支座组件。

伺服电机选型计算公式如下[6]:

F=Fa+mg(sinα+μcosα)

(1)

(2)

(3)

图5 伺服电机结构简图

式中:F为气缸输出压力,N;u0为压螺帽内部的摩擦系数;PB为导程间距,mm;ηG为减速机的传动效率;Fa为轴向负载,N;m为工作物的总质量;g为重力加速度;i为传动比;α为导轨与水平方向的角度;μ为导轨与滑块间的摩擦系数;TM为电机输出转矩,N·m;TL为负载转矩,N·m。

根据大量的前期试验可知,预压紧所需要的最大压力为120 N,工作物的总质量为2 kg,工作台移动速度为40 mm/s,滚珠丝杠的全长LB为50 mm,导程轴径DB为20 mm,PB为5 mm,u0为0.3,η为 0.9,ηG为0.81。

根据式(1)、(2)、(3)计算可得TL为0.025 74 N·m,考虑安全率,乘以安全系数2,可知需要选择起动转矩为 0.051 48 N·m以上的电机。

本文选用松下电机,型号为MSMD012G1U,主要参数为:额定转矩0.32 N·m,最大转矩0.95 N·m;额定转速3 000 r/min,最高转速5 000 r/min。

3.2 气动结构设计

根据气缸工作原理,可由实际输入的压力来确定活塞上的推力及压力,从而确定气缸的缸径。缸径太小,输出的压力值不够;缸径太大,消耗气量增大,成本增加,造成资源浪费。因此前期需对压轮的输入压力进行试验测试,由此来选择气缸。根据试验测试结果可知,顶盖需要的气缸输出最大压力为160 N。

根据气缸结构原理,可得输出压力F的计算公式[7]:

(4)

式中:d为气缸的缸径,mm;p为气源的输出压强,MPa;η0为气缸的传输效率;η1为气缸的传输安全系数。

压紧压轮需要输入的最大压力为140 N,气缸传输效率η0计算时取值为0.85,同时考虑气缸的安全问题,引入η1,取值为0.90,另外白车身生产线现场气源压力通常为6 bar[8],即p=0.6 MPa,由此可得气缸的缸径d:

由此选择气缸型号为DFM_20_40_P_A_KF,主要参数:缸径20 mm,行程 40 mm。

4 工装夹具的优化设计及测试结果

4.1 工装夹具的优化设计

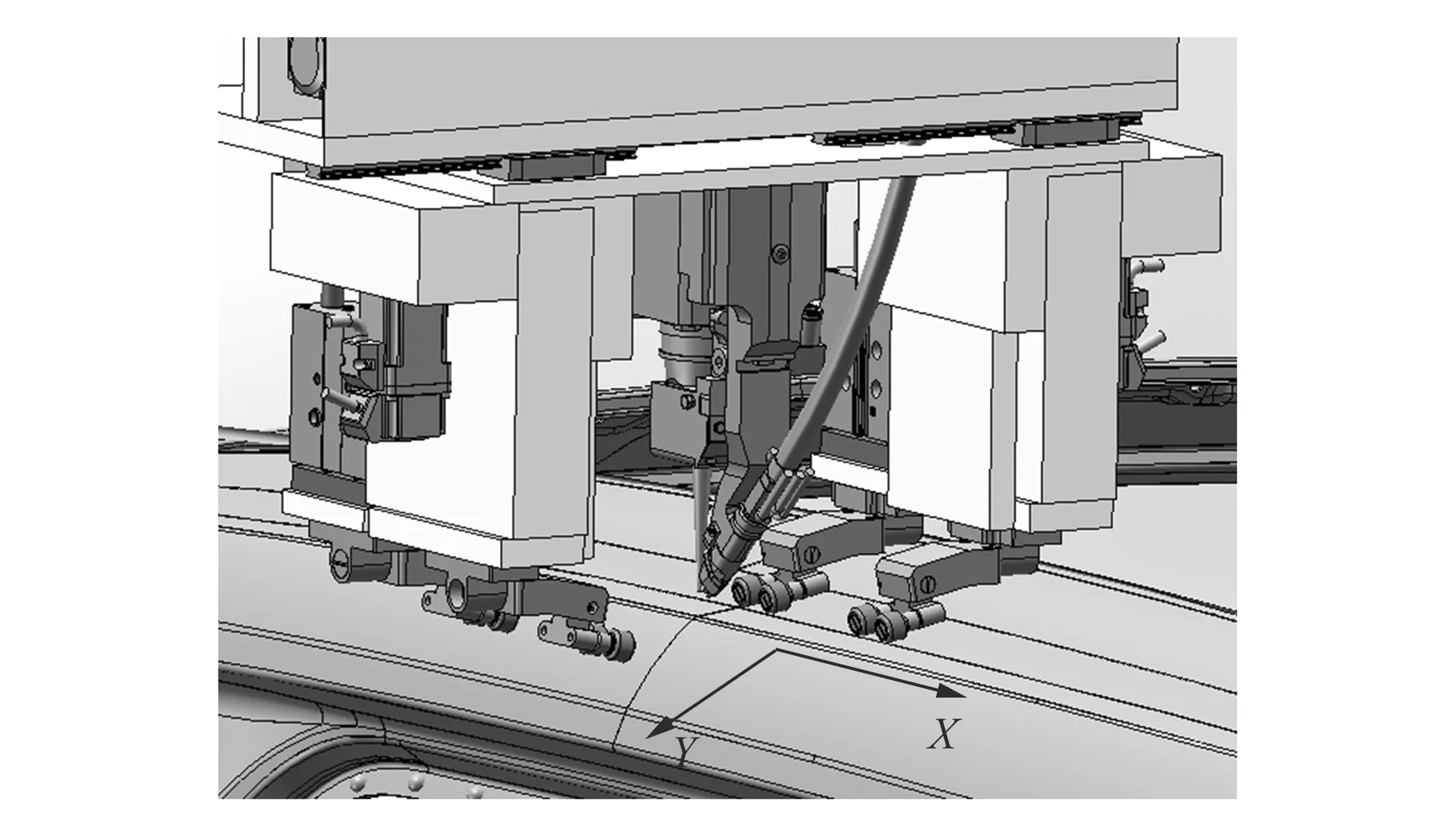

图6是工作状态时工装夹具示意图。在设计好压轮机构后,设计双边压轮,并将其直接安装在激光头上,其由机器人引导,随激光头一起工作;设计的新夹具可以在不切换夹具以及不变动待焊车身位置的情况下,同时完成车顶两侧的焊接,提高调试效率,简化了焊接程序;设计的新型随行夹具上的压轮模块在X与Y轴旋转方向上具有轨迹自适应能力,可适应不同的工件和轨迹要求,同时也能满足多种车型焊接要求;预压紧的压轮采用伺服电机控制,能够实现输入压力实时检测与反馈,有利于测试过程中压力值的控制及优化,焊接时可使车顶与侧围的间隙处于最佳的焊接状态,从而改善焊后焊缝质量。

图6 工作状态时工装夹具示意图

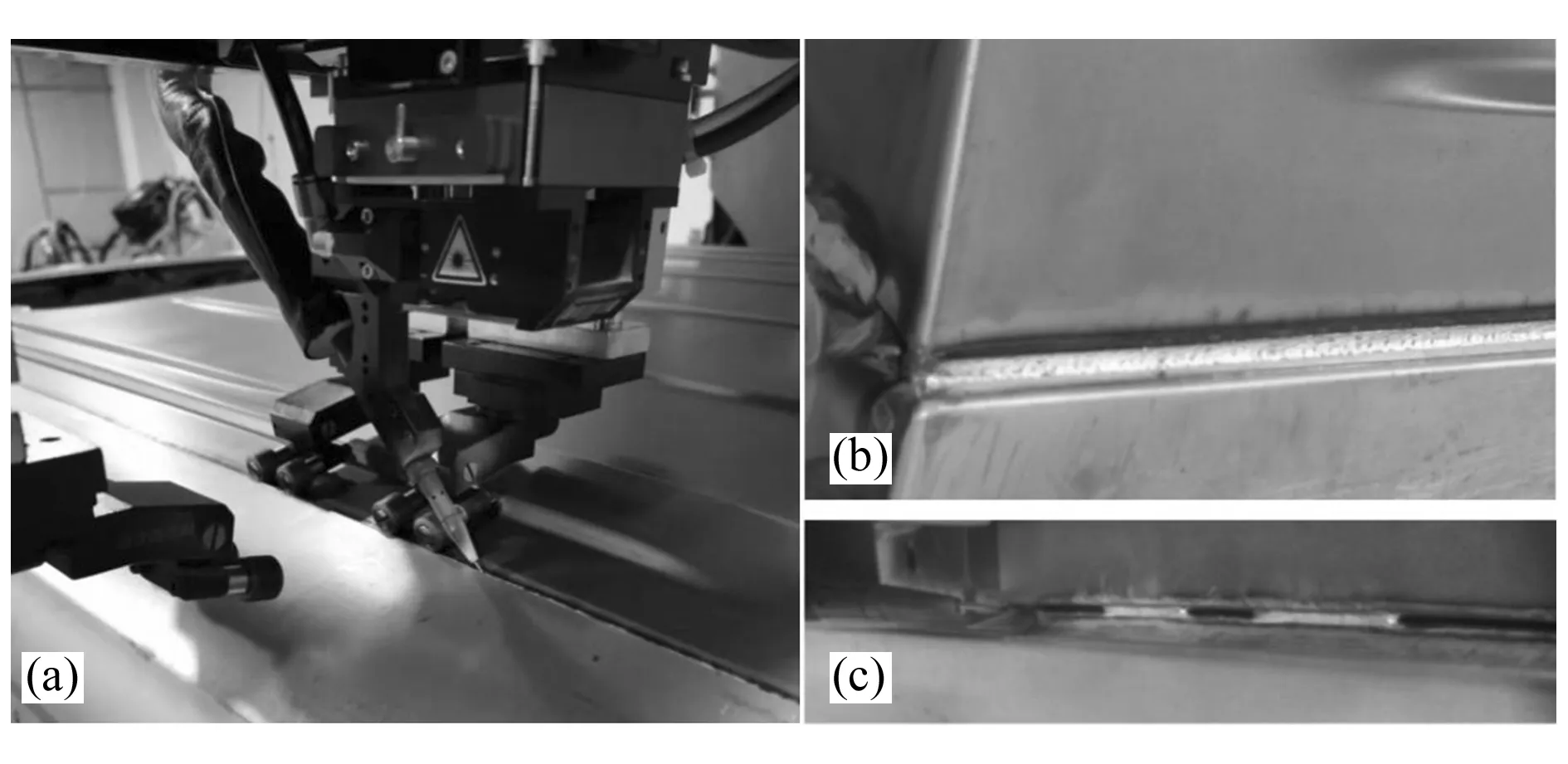

4.2 测试结果

图7中(a)为新夹具焊接试验状态图,(b)为夹具优化后焊缝宏观照片,(c)为夹具优化前焊缝宏观照片。经过不断地试验测试,得到预压紧压轮组及压紧压轮组输入的压力值,见表1。预压紧压轮组采用伺服电机控制,可以实时反馈压力数值大小,实现对压力值的实时调整。由于该夹具能够实现对焊接位置的精确控制,因此大大改善了焊接末端的质量(如图7所示),同时通过对压轮气缸压力的控制,保证待焊接板件之间的间隙,从而更好地控制焊缝质量。由此可见,利用本文设计的随行双边压轮进行白车身车顶激光钎焊,不仅改善了工位柔性,而且提高了焊接质量。

图7 设计产品运行实物图及焊后焊缝效果图

表1 预压紧压轮组及压紧压轮组输入压力值

5 结束语

针对目前传统车顶钎焊工装夹具存在的不足,本文对夹具的结构设计、压轮组件的驱动控制、焊接时压力实时监测与反馈等方面进行了研究。通过对随行双边压轮的创新设计与应用,大大简化了传统的工位胎模夹具,提高了生产节拍并有效节约了成本,X与Y轴的自适应特点为多车型混合生产提供了新的方案。对本文设计的新型随行双边压轮进行多次测试,结合焊接质量分析,对压轮压力数值进行优化,获得了不同焊接位置需要的正确的压力数值。试验证明,本文提出的车顶激光钎焊随行双边压轮是可行的。