变电站内模块化直流电源柜散热分析与设计

2020-06-03贲安然解鹏程皇甫星星于海波

贲安然,解鹏程,皇甫星星,于海波

(南京南瑞继保工程技术有限公司,江苏 南京 211102)

随着负载容量的增加,传统的小功率直流电源的拓扑不再适用于大功率电源。同时,采用工频隔离方案的电源柜由于功率增大从而导致输入变压器体积过大,不再适用于现代变电站。

模块化直流电源柜由多个标准化的电源模块并联组成,若单个电源模块出现故障则其自动退出,不影响整个系统的运行。直流电源柜采用并联结构不仅可以减小系统的体积,加快系统的动态响应速度,还可以提高电源的通用性和灵活性,使系统的设计、安装、组合、检修、备料等环节更加方便,进一步提高了现场设备的可靠性、安全性、可维护性,因此在变电站直流供电系统中具有较高的推广应用价值[1]。

据统计,电子设备的主要失效形式是热失效,有55%的电子设备失效是温度超过规定的标准值导致的[2]。随着温度的升高,电子设备的失效率呈指数增长趋势[3]。变电站内部柜体的通用尺寸一般为800 mm×600 mm×2 200 mm(宽×深×高)[4-5],在这种尺寸受限的条件下设计大功率的柜体,散热问题是急需解决的核心问题。本文基于有限元模拟的方法对其进行研究,首先在ICEPAK软件中建立了模块化直流电源柜的三维模型;然后研究了不同条件下风机的选型和位置对温升的影响,为实际工况中风机的选择和布置提供了参考;最后用实验验证了仿真计算的正确性。研究结果有助于从整体上对柜体进行散热设计,减轻电源模块的质量,改善散热效果,增强设备可靠性,进而可以为直流电源柜的优化设计提供依据。

1 模块化直流电源柜体结构介绍

在众多散热方式中,强制风冷的散热效果远好于自然散热,复杂性大大低于水冷和油冷,可靠性也较高[6-7]。对于变电站内部的大功率柜体而言,强制风冷是最佳散热方案。

考虑到柜体尺寸需要满足相应的国家标准和行业标准,一般的模块化直流电源柜布置方案为若干个电源模块自上而下排列,并联之后形成一个大功率直流电源。

电源柜的风冷散热方案一般有两种:集中式散热和分布式散热。集中式散热是指在柜体的后部或者顶部安装一个大功率的风机对所有电源模块的散热器进行散热;分布式散热是指每个电源模块自带小功率的风机对各电源模块内部的散热器进行散热。

以某款模块化直流电源柜为例,该电源柜内部自上而下布置了11个电源模块,各电源模块的高度均为标准3U(132.6 mm),19英寸(482.6 mm)的标准宽度,深度为500 mm。

图1所示为该柜体在分布式散热条件下的布局方式。考虑到单个电源模块后端需要设置接插端子,因此将风机设置在电源模块前部,由前端向后端吹风,每个电源模块布置3个小功率风机。电源柜的前、后柜门均设置密集的散热孔,方便柜体与外部空间热量交换。柜体最下部为整个电源柜的控制系统,散热需求很小,无需考虑。

图1 分布式散热柜体结构

图2所示为该柜体在集中式散热条件下的布局方案。选择集中式散热方案时,考虑到电源模块的板卡为层叠式设计,顶部设置风机很难满足最下层电源模块的散热需求,因此优选在柜体背面中间位置设置一个大功率风机,来排出整个柜体内部的热量。电源柜的前柜门设置密集的散热孔,方便柜体内部与外部空间热量交换。

图2 集中式散热柜体结构

2 有限元计算结果分析

2.1 有限元模型建立

本文建立了单个电源模块的有限元模型,电源模块的内部布置如图3所示。根据设计要求,每个电源模块内部布置4个IGBT热源,通过计算得出单个IGBT热源的损耗为151.3 W。查询该IGBT器件的说明书可知单个IGBT热源与散热器的贴合面积为1 221 mm2。结合4个IGBT热源的损耗、位置分布以及电源模块的结构,设计了一款强迫风冷散热器。

图3 电源模块布置图

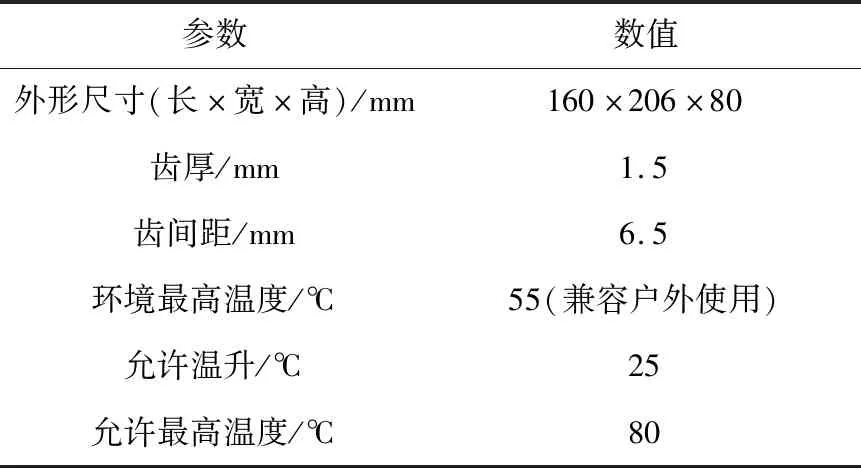

考虑到散热器的加工难度和板卡的模块化设计,结合电源模块的最大宽度和高度,将4个IGBT热源分布到两个相同的散热器上,散热器的材质为6061铝合金,其具体参数见表1。

表1 散热器参数

实际使用时,应选择合适的风机以满足整个柜体的散热需求。风机选型参数裕度过高,则风机的实际工作点严重偏离其特性曲线,造成资源和成本浪费;风机选型参数裕度过低则很难满足柜体的散热要求,给柜体内部的电子元器件带来危害。根据实际工程经验和多次仿真迭代,在相同散热器、相同热源、相同风道等条件下,集中式散热和分布式散热所选择的风机分别为EBM公司的R4D-560风机和NMB公司的12038VA风机,既能满足电子器件的散热需求,又不会使散热系统能量过度浪费。将选定的散热器和风机的参数输入ICEPAK软件中进行仿真计算。

2.2 集中式散热对模块内部温升和压差的影响

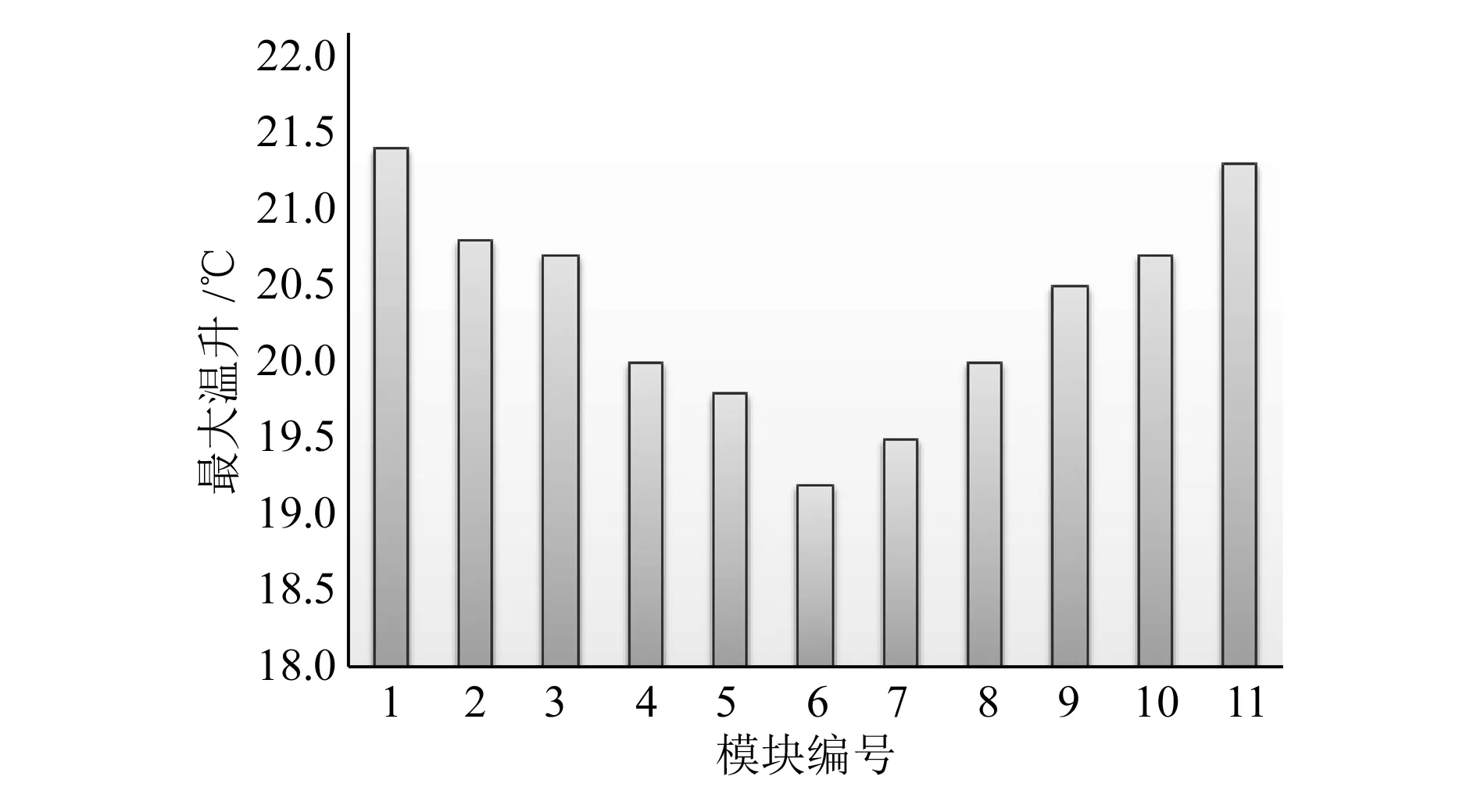

图4所示为集中式散热条件下电源模块内部散热器表面的温度云图。由图可见,在环境温度55 ℃的条件下,所有模块内部的散热器表面最高温度为76.4 ℃,最大温升为21.4 ℃,小于25 ℃的允许温升,满足设计要求,且整个系统无过多的温升裕度。图5所示为各电源模块内散热器的最大温升,由图可见,模块1内部散热器的最大温升为21.4 ℃,温度最高,模块6内部散热器的最大温升为19.2 ℃,温度最低,所有模块的散热器最大温升相差仅2.2 ℃,由此可见,整个柜体内部的各个模块的散热器温升较为均匀。在ICEPAK软件中,利用post-plane cut的功能可以得到整个柜体侧面剖视图的压力云图。图6为各个电源模块前端和后端的空气压力云图,由图可见,模块6前端和后端的空气压力(风压)差值最大,为337 Pa。

图4 集中式散热条件下散热器表面温度分布云图

图5 集中式散热条件下各模块散热器表面最大温升分布图

图6 集中式散热条件下电源模块前后端空气压力云图

2.3 分布式散热对模块内部温升和压差的影响

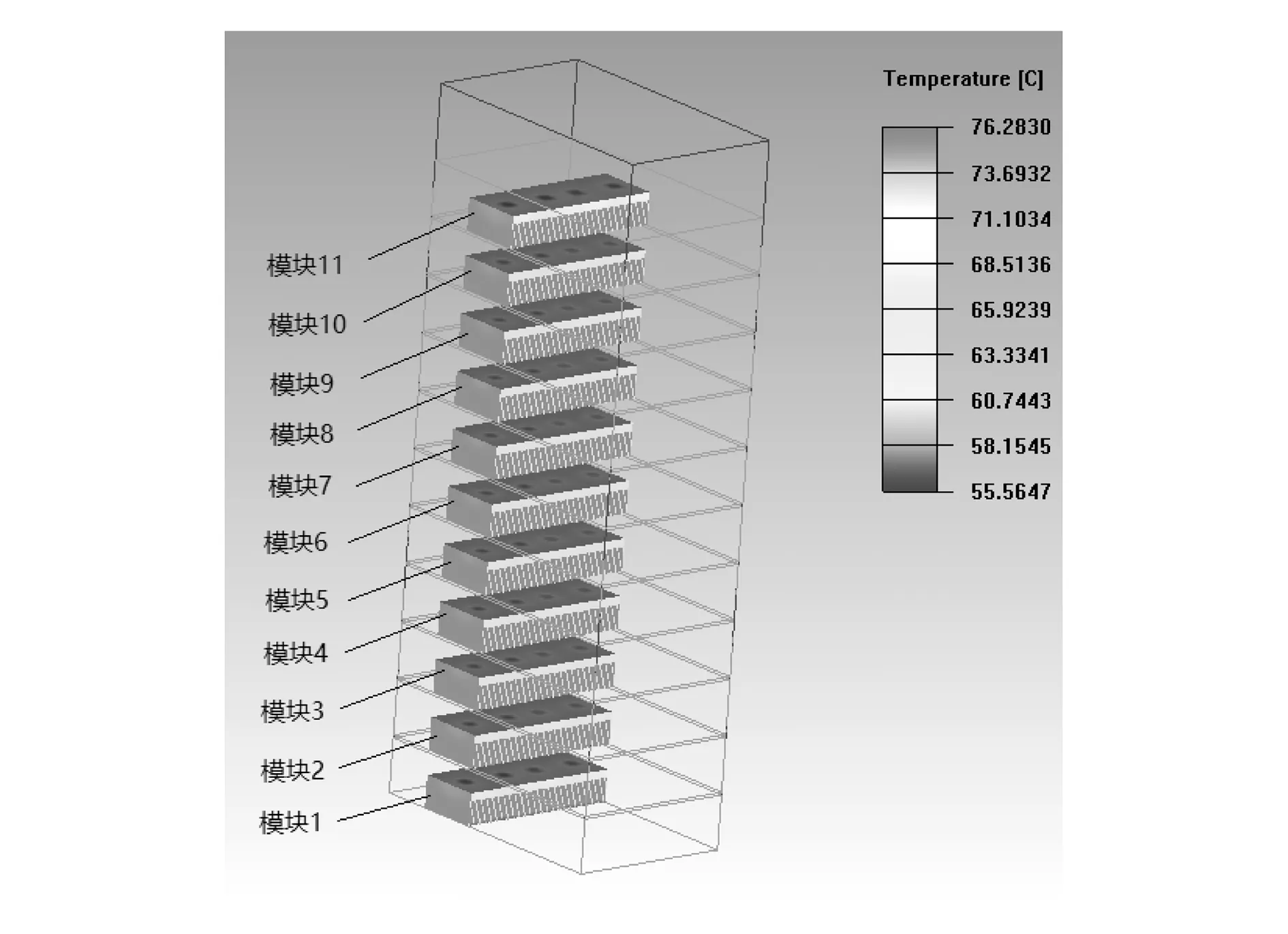

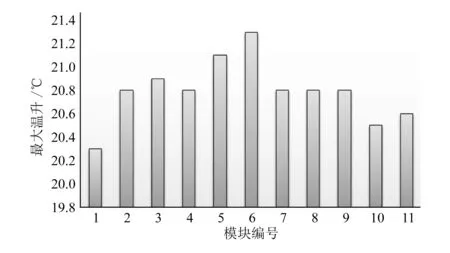

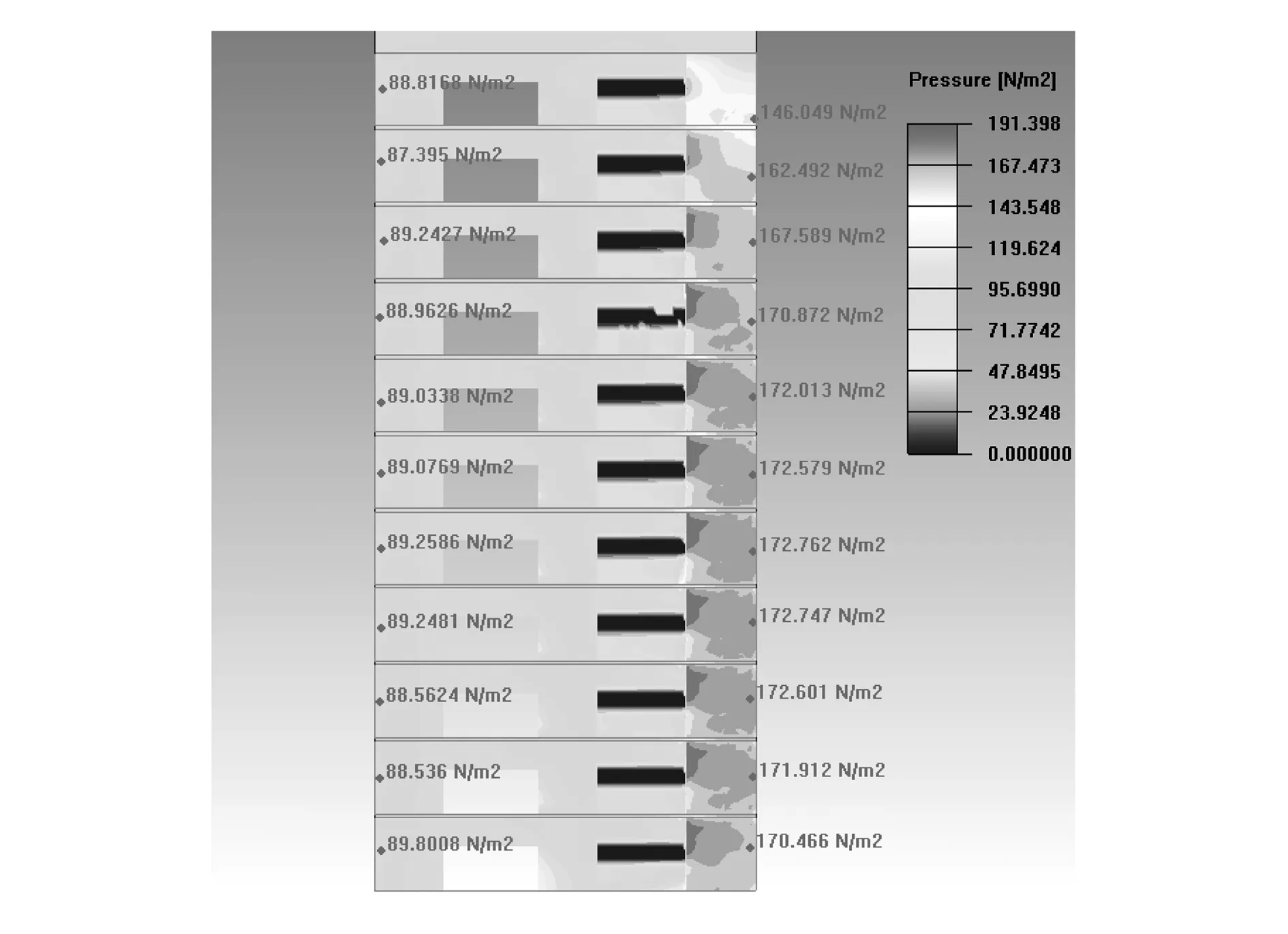

图7所示为分布式散热条件下电源模块内部散热器表面的温度云图。由图可见,在环境温度同样为55 ℃的条件下,所有模块内部的散热器表面最高温度为76.2 ℃,最大温升为21.2 ℃,小于25 ℃的允许温升,与集中式散热条件下散热器的最大温升基本相同。图8所示为分布式条件下各电源模块内散热器的最大温升,由图可见,模块6内部散热器的最大温升为21.3 ℃,温度最高,模块1内部散热器的最大温升为20.3 ℃,温度最低,所有模块内的散热器最大温升差值仅1.0 ℃,整个柜体内部的各个模块的散热器温升较为均匀。图9为分布式散热条件下电源模块前端和后端的空气压力云图,由图可见,模块6和模块7前端和后端的风压差值最大,为83.5 Pa。

图7 分布式散热条件下散热器温度分布云图

图8 分布式散热条件下各模块散热器表面最大温升分布图

图9 分布式散热条件下电源模块前后压力云图

2.4 集中式散热和分布式散热的对比

图10对比了集中式散热和分布式散热条件下的散热器的最大温升。在相同散热器、相同发热源条件下,选择合适的风机和风道,两种散热方式下的散热器最大温升只相差0.2 ℃,均满足散热要求,可以视为具有相同的温度控制能力。集中式散热条件下,不同位置电源模块间的最大温升差值是2.2 ℃,明显地表现出上、下远离风机位置的散热器温升高,中间靠近风机位置的散热器温升低。同时,中间靠近风机的电源模块前端和后端的风压差值极大,压差大会明显加快柜体内部积灰的速度,造成柜体内部积灰严重,影响电子器件使用寿命。相比之下,在分布式散热条件下各电源模块的散热器温升较为均匀,最大温升差值仅为1.0 ℃,而且呈现上下位置散热器温升低,中间位置散热器温升高的现象,这是由于柜体顶部和底部均预留有一定的空间,有利于加快最上层和最下层电源模块的散热,因此中间模块散热器温升稍高,上下模块散热器温升稍低。同时,分布式散热条件下电源模块前端和后端的风压差值也较小,只有集中式散热的1/4左右,在灰尘防护方面更加容易操作。

图10 电源模块散热器温升对比图

基于分布式散热方式在温升均匀性和灰尘防护性方面的优点,同时考虑到分布式散热方式可以实现对单个电源模块的风机进行检修维护,不存在维修单个风机时需要整个电源系统退出的风险,以及风机安装尺寸、功耗、噪声、成本、可靠性等因素,本文模块化直流电源柜选用分布式散热方式。

3 试验验证

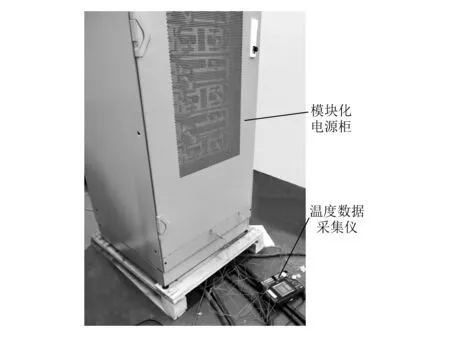

为验证模块化直流电源柜实际运行时其散热系统是否满足要求,同时评估仿真计算的准确性,对模块化电源柜进行满功率试验测试,测量其实际运行时的散热器表面温度。试验现场如图11所示,在每个电源模块的相同位置设置插入式温度传感器,温度传感器布置在IGBT附近的散热器上,待系统满功率运行稳定后,通过温度数据采集仪获得试验温度。对应测温点的仿真温度则通过计算获得。

图11 电源模块温度测试

考虑到55 ℃的环境温度需要特殊的温箱才能实现,满足该试验条件极为困难,为此对比了环境温度为25 ℃时的模块化直流电源测温点的试验温度和仿真温度,见表2。

表2 仿真温度与实验温度数据对比表 ℃

从表中可以看出,测量值与仿真计算值的差值均小于或等于2.5 ℃,误差在5%以内,考虑到仿真计算时的模型简化和实际工况运行时的测量误差等因素,可以认为仿真计算的结果是可靠的,整个电源柜体的散热设计满足要求。

4 结论

1)试验测试与仿真计算的误差在5%以内,验证了仿真计算的正确性,仿真计算的结果可以有效指导散热器设计和风机选型,保证整个散热系统满足IGBT的温升要求。

2)在相同发热源、相同散热器的前提下,集中式散热和分布式散热均具有基本相同的温度控制能力,满足柜体的散热要求。

3)相比于集中式散热,分布式散热电源模块散热器之间的温差更小,柜体的温度均匀性分布式散热电源模块散热器之间更好,电源模块前端和后端的风压差更小,在防尘要求高、温升一致性要求高的柜体散热设计中更有优势。