基于CT模型的钢板裂纹维修效果分析*

2020-06-03袁周致远傅中秋

房 亮 袁周致远 姚 悦 傅中秋

(河海大学土木与交通学院 南京 210098)

0 引 言

钢桥面板作为直接承受桥梁上部活载的构件,其局部位置较容易发生疲劳损伤.大量研究表明,钢箱梁纵肋与横隔板连接位置应力复杂,应力集中现象显著,在循环车辆荷载反复的作用下,会产生不同方向的面外变形,容易出现疲劳裂纹[1-2].据ASCE统计,工程实际中发生的疲劳断裂破坏,占全部力学破坏的80%~90%[3].

钢桥面板的疲劳问题日益凸显,国内外学者在钢桥维护与加固领域开展了大量的理论及试验研究,探索出诸多疲劳裂纹修复方法.如钻孔止裂法、钢板补强法、裂纹焊合法等[4-6].钻孔止裂技术广泛应用于钢结构疲劳裂纹修复,通过在疲劳裂纹尖端处打一个光滑圆孔,缓解疲劳裂纹尖端的应力集中[7].党堃等[8]研究了止裂孔直径大小对疲劳寿命的影响,提出增大孔径可显著提高构件的疲劳寿命;文献[9]推荐了合理的钻孔孔位为板件裂纹端外(0.5~1.0)t(t为板件厚)处;Ayatollahi等[10-11]通过紧凑拉伸试样(CT试样)研究了受拉、受剪模式下钻孔止裂的疲劳寿命,提出受剪工况下钻孔止裂剩余疲劳寿命大于受拉工况;针对钢板补强在钢桥维修中的应用,部分学者也开展了相关试验和研究.王秋东等[12]在研究粘贴钢板补强维修效果时提出裂纹尖端应力受补强钢板宽度影响较大,钢板补强可有效延缓疲劳裂纹的扩展.在裂纹焊合维修方面,Aloraier等[13]在使用半珠焊、回火焊技术进行部件焊合修复后发现,焊合修复可延长老化部件的寿命;Jiang等[14-15]研究了不锈钢复合板修复焊缝的温度场和残余应力后提出修复后在焊缝金属与基体金属的界面处会产生不连续的应力分布,修复长度对横向应力有很大影响.因而现有的钻孔止裂研究虽推荐了较合理的止裂孔构造参数,但其所针对的裂纹多为复合型,实桥中不同构造细节处裂纹类型各有差别,钻孔止裂的效果差异较大.疲劳裂纹大致分三种:张开型、滑开型、撕开型[16],文献[11]仅对前两种类型的裂纹开展了钻孔止裂研究,缺乏系统性和完整性.在钢板补强和裂纹焊合领域的国内外研究相对较少,所维修的疲劳细节裂纹类型尚不明确,其修复效果有待进一步考究.因而钢板补强和裂纹焊合技术需同钻孔止裂一样,针对不同类型的裂纹进行维修效果的分析与研究.

本文基于数值模拟的方法,对Ⅰ,Ⅱ,Ⅲ型疲劳裂纹建立不同修复方法下的有限元分析模型.通过对比维修前后裂纹尖端、孔周环形路径等关键位置处应力参数的变化,探究了实桥中三种维护方案:钻孔止裂、钢板补强、裂纹焊合技术的疲劳修复效果,评估了不同维护技术对三种典型疲劳裂纹的适用性,为钢桥日常维护和疲劳裂纹修复提供了参考.

1 Ⅰ,Ⅱ,Ⅲ型疲劳裂纹模拟

1.1 有限元模型

疲劳裂纹通常在宏观上沿着与主应力垂直的方向扩展.多数情况下,扩展方向垂直于能使裂纹张开的拉伸应力.这种类型的裂纹称为张开型裂纹(Ⅰ型裂纹)”;在剪切应力与裂纹扩展方向平行时会出现滑开型裂纹(Ⅱ型裂纹),当剪切应力与裂纹扩展方向垂直时会出现撕开型裂纹(Ⅲ型裂纹).在有限元模拟时,通常提取裂纹尖端应力强度因子KⅠ、KⅡ、KⅢ作为判别裂纹类型的依据.由于Abaqus中的XFEM模块可直接输出裂纹尖端应力强度因子,且XFEM具有裂纹无需对齐网格、裂纹对网格划分无影响、稀疏网格上可得到高精度数值解的三大特点[17],故使用XFEM模块进行三种裂纹的模拟.

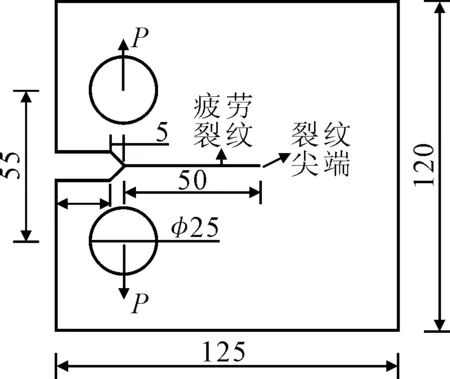

由ASTM(美国材料试验协会)推荐的标准平板试样可较为容易地模拟出三种不同类型裂纹,且疲劳裂纹的萌生和扩展始终是在钢板上完成,故采用平板试样模拟裂纹的扩展和维修所得结果有一定的参考价值.CT试样尺寸见图1.考虑Ⅲ型裂纹模型荷载方向垂直于试样表面,为便于加载,采用无加载孔的试样模型进行Ⅲ型裂纹的模拟.裂纹长度取50 mm,裂纹断面简化为矩形,模型的厚度设为5 mm.

图1 紧凑拉伸试样模型平面尺寸

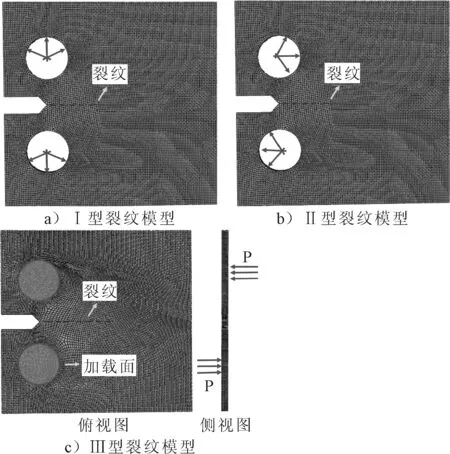

在荷载施加过程中认为各部件处于线弹性工作状态,取钢材弹性模量为206 GPa,泊松比为0.3.为避免模型加载中出现平面外屈曲,在Z方向(厚度方向)施加对称约束使其Z方向的位移为0.对于Ⅰ,Ⅱ型模型,荷载施加面参考试验中加载时试件的实际接触面.Ⅰ型取加载孔的上下半圆面,Ⅱ型取加载孔的左右半圆面.面积为2×196 mm2,对于Ⅲ型模型,荷载施加面为填实的加载孔表面.荷载集度均为p=10 MPa.模型采用八节点线形六面体单元进行网格划分.三种裂纹模型网格划分及荷载施加方式见图2.

图2 Ⅰ,Ⅱ,Ⅲ型裂纹模型

1.2 裂纹类型判定

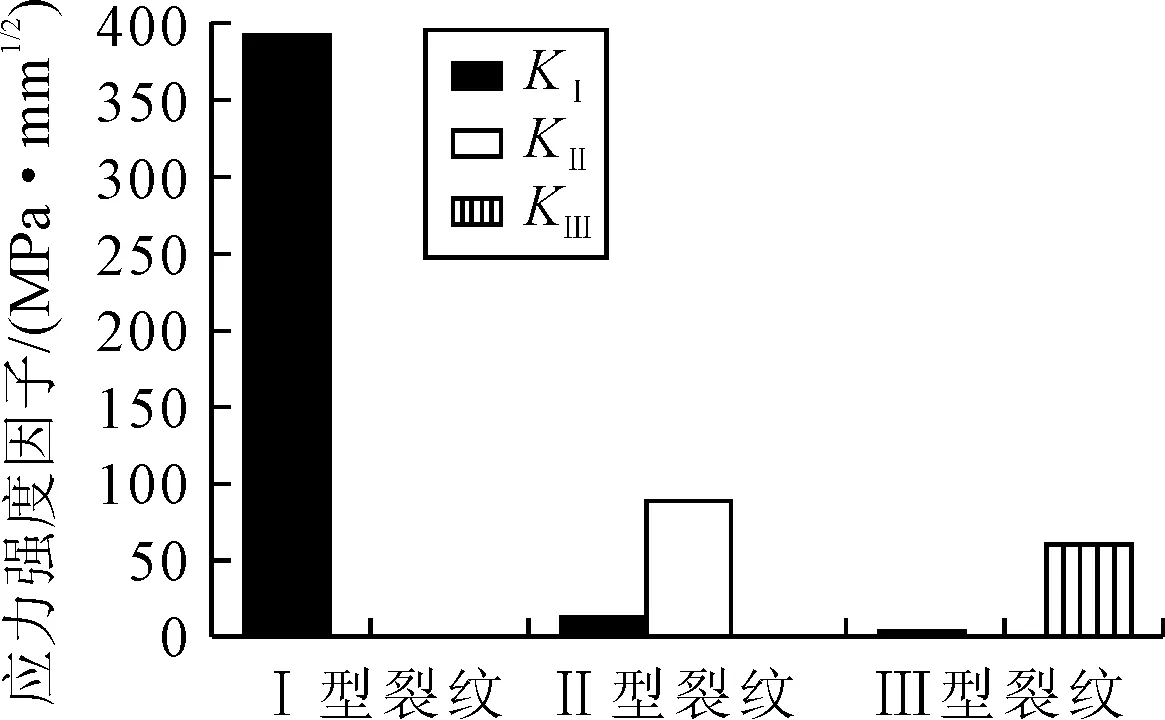

在裂纹尖端深度方向5 mm内,每间隔0.5 mm设置计算点(共11个点)并提取了应力强度因子.基于扩展有限元,利用围线积分法(Contour integral method),计算应力强度因子[18].计算中设定的围线数为8.将各点8组围线积分值取平均值后得到每个计算点应力强度因子的均值,共11个.再将此11个结果求平均值得到裂纹尖端的应力强度因子KⅠ,KⅡ,KⅢ.三种类型裂纹尖端应力强度因子取绝对值进行比较,并绘制成柱状分布图,见图3.

图3 各类型裂纹尖端应力强度因子

以上述结果的KⅠ为例,根据ASTM标准中采用的CT试样应力强度因子公式[19]对KⅠ计算得到其近似的理论值为378.64 MPa·mm1/2,有限元计算所得KⅠ为391.52 MPa·mm1/2,误差为3.4%,证明了有限元模拟结果的精确性和有效性.由图3可知,CT试样在三种不同工况加载下,分别呈现以KⅠ,KⅡ,KⅢ为主导的柱状图分布,可知此三种工况下所得的裂纹依次为Ⅰ型、Ⅱ型和Ⅲ型.

2 钻孔止裂对Ⅰ,Ⅱ,Ⅲ型裂纹维修效果的影响

2.1 有限元模型

钻孔止裂能够消除裂纹尖端应力集中现象,延缓或遏止裂纹的扩展.但实桥中,钻孔后裂纹依然有扩展的情况出现.因而有必要以基础的Ⅰ,Ⅱ,Ⅲ型裂纹为对象,探究钻孔止裂前后孔周与孔外侧的应力分布特点.

在Ⅰ,Ⅱ,Ⅲ型裂纹模型基础上,基于文献[7]取最佳止裂孔位置,使裂纹止裂孔的中心在裂纹尖端前方未开裂区域,孔边缘与裂纹尖端重合,止裂孔孔径取6 mm.模型边界条件、荷载大小及施加方式与前文Ⅰ,Ⅱ,Ⅲ型裂纹模型一致.模型采用八节点线形六面体单元进行网格划分,全局网格尺寸为1 mm,裂纹尖端采取0.5 mm局部网格加密.由于不同加载方式对应网格的剖切方式不同,会造成裂纹尖端附近网格各不相同.为便于提取不同工况下裂纹尖端的应力进行对比,对不同工况尖端附近采取统一的划分方式.以Ⅰ型裂纹为例,钻孔止裂模型网格划分见图4.

2.2 孔周应力分析

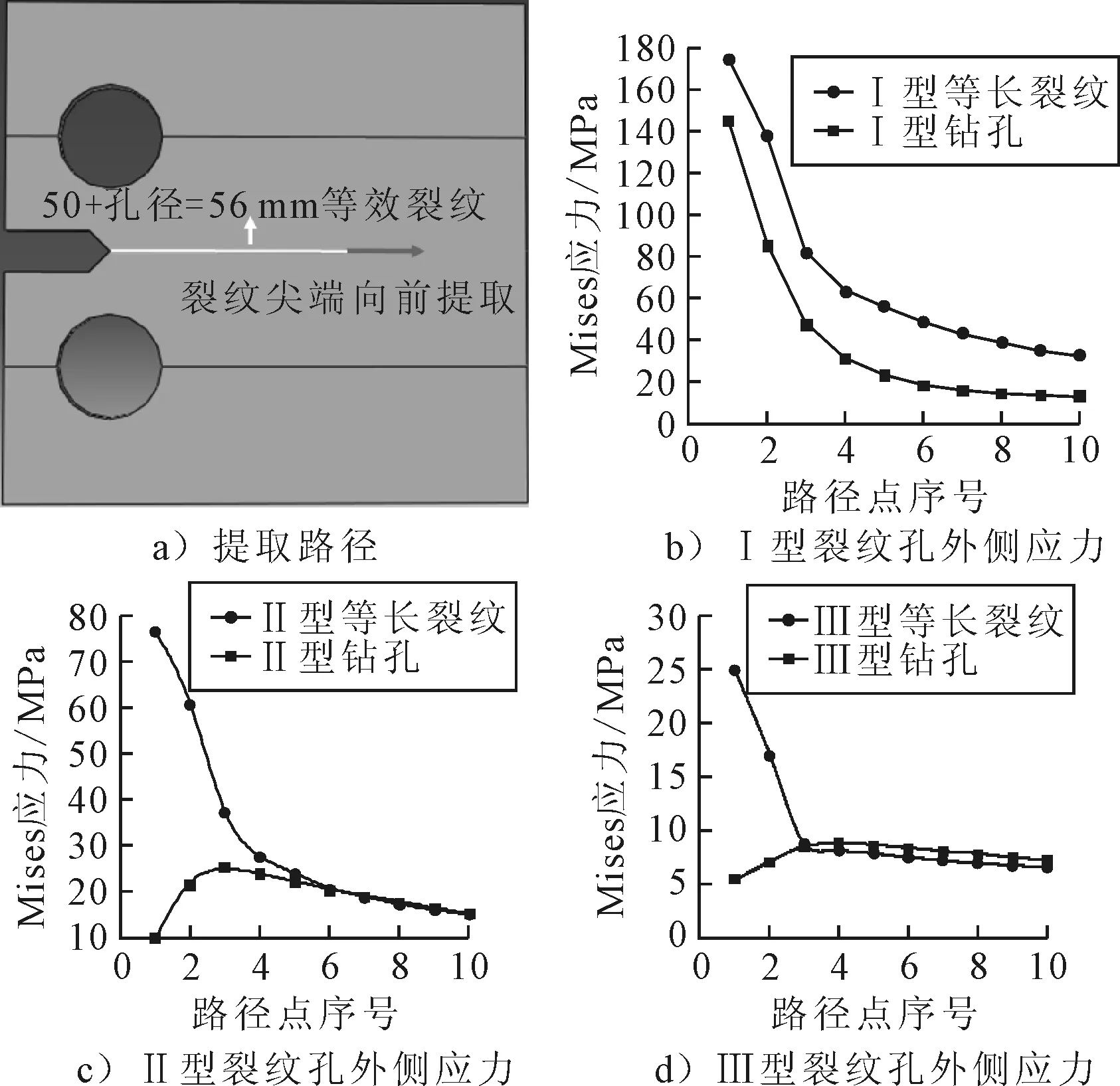

从裂纹尖端起,顺时针沿360°环形路径提取180个点的Mises应力,即每两点间对应的圆心角为2°.在将钻孔模型和未维修模型对比时,没有止裂孔的模型环形路径取和带止裂孔模型同样的6 mm孔周位置.应力分布曲线见图5.横坐标根据路径上各点的先后顺序按照1,2,…,180依次编号.

图5 孔周环形路径应力曲线图

由图5可知,钻孔止裂对Ⅰ,Ⅱ,Ⅲ型裂纹尖端处应力集中现象有显著的削弱作用,尖端附近应力降低明显.本模型中,对于Ⅰ型裂纹,钻孔止裂后在孔外侧,对应于应力图中路径点90(顺时针180°)的位置附近,出现了显著的应力集中,应力梯度较大,且附近应力水平较高.对于Ⅱ型裂纹,钻孔后孔周应力水平相比于未维修的Ⅱ型裂纹明显降低,且在孔周顺时针110°~115°和245°~250°的位置出现了新的应力集中区.实桥中以剪切型为主的裂纹在钻孔止裂后,新的孔边裂纹萌生位置与之相类似.对于Ⅲ型裂纹,钻孔后在孔边顺时针95°~100°和255°~260°位置附近有新的应力集中区,其应力集中现象在三种裂纹中最为显著,应力梯度高,该位置应力水平相比于未维修的Ⅲ型裂纹较高.以上结果表明:钻孔止裂法可有效缓解裂纹尖端应力集中现象,但钻孔后,Ⅰ,Ⅱ,Ⅲ型裂纹孔周都会出现新的不同程度的应力集中区,以Ⅰ型和Ⅲ型最为显著.

2.3 孔外侧应力分析

除孔周应力外,止裂孔外侧应力也是钻孔止裂维修的关注点之一.由于止裂孔的存在,在探究孔外侧应力变化时,不应以未维修的50 mm裂纹模型进行对比.应取裂纹长度为50+D=56 mm(D为止裂孔孔径)的等效模型分析.沿孔外侧向外提取10个节点的Mises应力值.提取路径及孔外侧应力分布曲线见图6.横坐标根据路径上各点的先后顺序按照1,2,…,10依次编号.

图6 孔外侧路径应力曲线图

由图6可知,对于Ⅰ型裂纹,钻孔后孔外侧应力集中现象显著,但外侧应力水平相比于未钻孔的等长裂纹尖端降低了近40%,对于Ⅱ型裂纹,钻孔后,孔外侧应力集中现象不明显,应力梯度较小,应力水平显著降低.对于Ⅲ型裂纹,钻孔后,孔外侧应力集中现象不明显.以上结果表明:钻孔止裂后孔外侧有新的应力集中区,其应力水平低于等长裂纹模型,因而钻孔止裂可延缓Ⅰ型裂纹的萌生与发展;对于Ⅱ、Ⅲ型裂纹,钻孔止裂可显著缓解孔外侧应力集中现象.

2.4 孔径对维修效果的影响分析

既有研究表明:对于Ⅰ型裂纹,在裂纹尖端钻孔止裂可有效提高构件疲劳寿命,且孔径越大,止裂效果越明显.止裂孔孔径增大时,其带来的应力梯度降低的效果越来越不明显[20].在Ⅱ,Ⅲ型裂纹中,孔径变化对维修效果的影响尚不明确,有必要开展止裂孔对不同类型裂纹维修效果的研究.

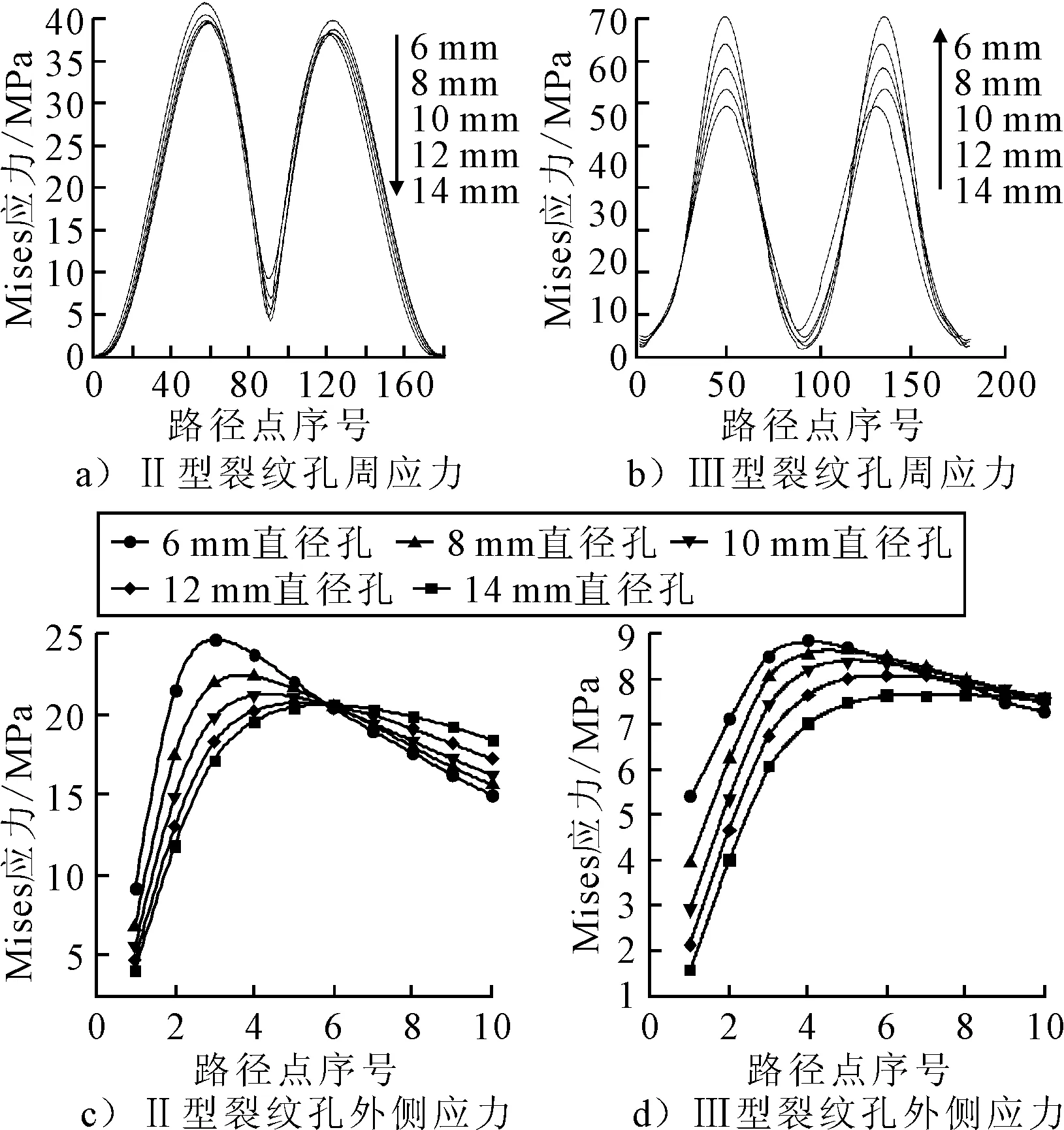

对Ⅱ,Ⅲ型裂纹钻孔止裂,孔径依次为6,8,10,12,14 mm.按最佳止裂孔位置进行钻孔.提取Ⅱ,Ⅲ型裂纹在不同孔径下的孔周应力及孔外侧应力,提取路径与2.2中一致.孔径变化时孔周、孔外侧的应力分布曲线见图7.横坐标根据路径上各点的先后顺序按照1,2,…依次编号.

图7 不同孔径下的孔周应力及孔外侧应力

由图7可知,Ⅱ型裂纹在6,8,10,12,14 mm孔径钻孔止裂维修后,孔周应力峰值随着孔径增大依次下降了3.4%,1.8%,0.06%,0.01%,降速逐渐放缓,但应力梯度几乎没有变化,孔周应力集中没有得到缓解.孔外侧应力峰值依次降低,降速放缓,应力梯度不断减小.Ⅲ型裂纹在使用上述孔径钻孔止裂后,孔周应力峰值逐渐增加,增速逐步放大,应力梯度升高,孔周应力集中现象愈加显著.这是由于Ⅲ型裂纹构件的荷载施加方式为面外加载,孔径的增大削弱垂直于X轴(裂纹长度方向)的截面,导致孔周应力升高.Ⅲ型裂纹构件孔外侧应力峰值依次在前者的基础上降低,降速逐渐放大,结合以上结果表明孔径增大对降低三种类型裂纹的孔外侧应力都有效果.

由于Ⅰ型裂纹构件的止裂孔外侧应力峰值就是孔周应力的最大值,通过考察Ⅰ型的孔外侧应力随孔径的变化关系对判断止裂孔孔径的影响有一定意义.由图7可知,Ⅱ,Ⅲ型裂纹构件孔外侧应力峰值并不是孔周的应力最大值,且数值相差较大,因而研究Ⅱ,Ⅲ型裂纹时应重点关注孔周应力变化.以上结果表明:随着孔径的增大,Ⅱ型裂纹止裂孔孔周Mises应力峰值逐渐降低,降幅不大且逐渐缩小.Ⅲ型裂纹孔周应力峰值随孔径增大而增大,增幅明显且呈放大趋势,孔周应力集中现象愈发显著.

3 钢板补强及焊接的维修效果分析

3.1 有限元模型

补强的钢板完全覆盖裂纹,认为其与试样无相对滑动.装配时采用钢板与CT试样合并的方法进行模型建构.钢板弹性模量为206 GPa,泊松比为0.3,为保证钢板尺寸与模型整体尺寸的协调性,取钢板厚度与被补强的试样厚度一致,补强钢板尺寸为65.5 mm×25 mm×5 mm.由于实桥焊接中,裂纹深度方向不能完全熔透,为简化焊接模拟,设置裂纹扩展深度为一半钢板厚度模拟50%熔透率的焊接,不考虑焊接残余应力等影响.钢板的存在会干扰裂纹附近网格,为保证裂纹尖端网格便于结果提取,依旧采取同心圆的局部划分方式.模型加载方式和大小、边界条件不变.由于焊接细节在模型内部,较难清晰呈现,故未作展示.钢板补强模型见图8.

图8 钢板补强模型图

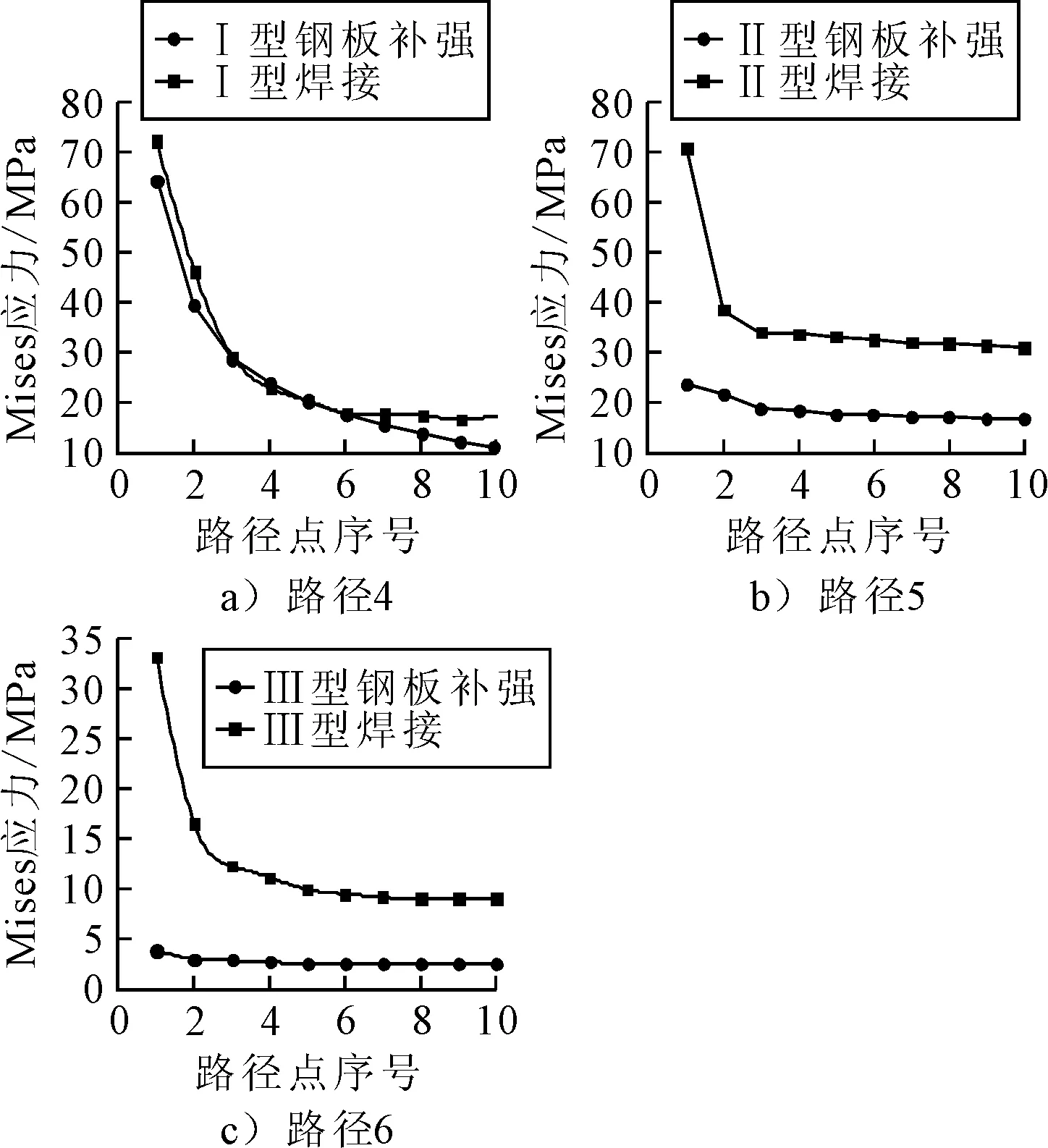

3.2 裂纹尖端应力分析

在研究钢板补强或焊接的维修效果时,裂纹尖端附近应力的变化情况同样是最主要的考察点.在钻孔止裂的研究中发现孔周应力可有效反映钻孔维修效果,为便于各维修方法的结果进行横向对比,钢板补强和焊接中也于裂纹尖端提取孔周同样位置处的环形路径应力.沿环形路径顺时针360°方向提取180个点的Mises应力,环形路径应力曲线见图9,横坐标根据路径上各点的先后顺序按照1,2,…,180依次编号.

图9 钢板补强环形应力曲线图

由图9可知,Ⅰ,Ⅱ,Ⅲ型裂纹在钢板补强后,裂纹尖端环形路径应力大幅降低,应力梯度显著减小,尖端应力集中现象基本消失.与钻孔止裂法相比,在环形路径上没有新的应力集中区出现,且整体应力水平远低于钻孔止裂后的孔周应力,补强维修效果明显.焊接后Ⅰ,Ⅱ,Ⅲ型裂纹尖端环形路径应力大幅降低,但Ⅱ,Ⅲ型裂纹尖端附近应力梯度较大.以上结果表明:钢板补强和焊接对三种裂纹尖端应力降低显著,但焊接后尖端应力集中现象依然存在,在构件载荷较大时依然有开裂的可能,需予以关注.

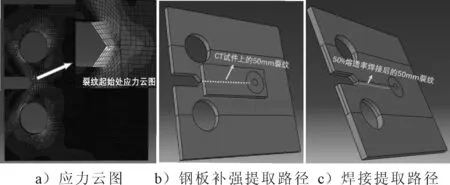

3.3 裂纹起始位置应力分析

在钢板补强或焊接后的应力云图中都显示裂纹起始位置处应力水平较高,为全模型Mises应力最大处.以Ⅰ型裂纹焊接为例,见图10.

图10 应力云图与提取路径

这是由于钢板弥补了裂纹造成的局部刚度丢失,焊接等效于“粘合”了裂纹.模型局部承载方式发生改变,造成了应力重分布的现象.需提取裂纹起始位置处的应力进一步分析.由图10b)可知,钢板补强试件应提取被覆盖的裂纹起始应力;由图10c)可知,50%熔透率的焊接模型应提取CT试样厚度一半处的裂纹应力.裂纹起始位置处的应力曲线见图11.

图11 裂纹起始位置应力曲线图

由图11可知,焊接维修后的Ⅰ,Ⅱ型裂纹,在裂纹起始位置都出现了显著的应力集中现象,应力梯度大且应力水平较高;钢板补强后Ⅱ,Ⅲ型裂纹起始位置应力梯度较小,应力集中现象不明显,且应力水平较维修前下降明显,但Ⅰ型裂纹该位置处应力集中显著.以上结果表明:对于三种类型的疲劳裂纹,焊接后在裂纹起始处会出现新的应力集中区;钢板补强对Ⅱ,Ⅲ型裂纹维修效果较好,Ⅰ型裂纹起始位置处应力梯度较大,应予以关注.

3.4 焊接在拉、压侧的焊缝应力分析

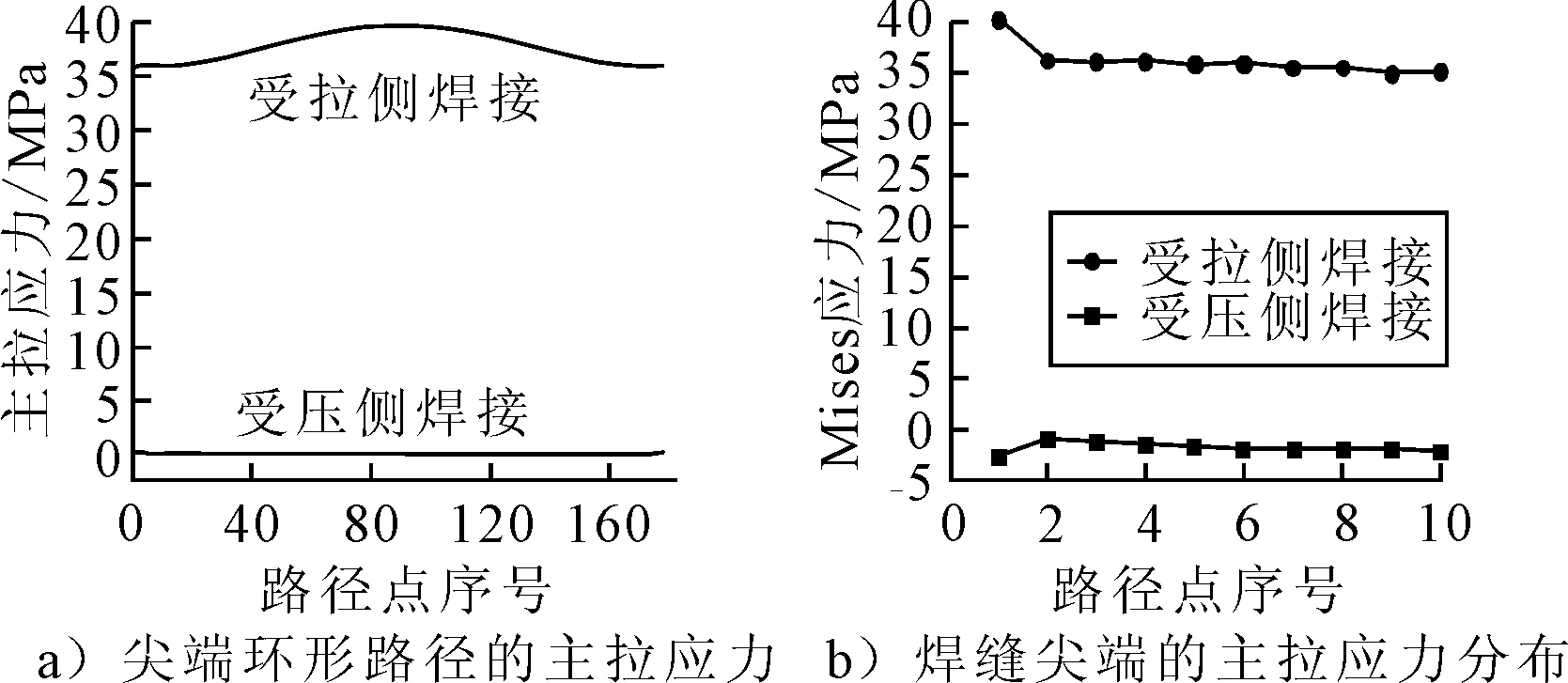

在弯曲荷载作用下,分别在CT试件上、下表面的拉压两侧进行焊接模拟.与3.1中方法一致,取50%熔透率进行焊接模拟.分别提取裂纹尖端沿环形路径以及裂纹尖端向后的直线路径上的主拉应力,其分布见图12.

图12 焊缝尖端处的主拉应力

焊件在实际焊接过程中受到不均匀加热,加热引起的热变形以及组织变形往往受到焊件本身刚度和外加拘束的双重约束,焊后构件内会存在焊接残余应力.残余应力对构件的疲劳强度会产生不利的影响[21].由于多数情况下,疲劳裂纹扩展方向垂直于能使裂纹张开的拉伸应力方向.故焊接细节处若存在较大拉应力,更容易造成裂纹在焊接后提前发生二次开裂,焊接维修效果较差.

由如12可知,焊接在受拉区的焊缝尖端沿环形路径和直线路径的主拉应力都显著大于受压区的焊缝,故焊接在受拉区的焊缝较易发生开裂,而焊接在受压区的焊缝尖端以压应力为主,不易发生二次开裂.

4 结 论

1) 裂纹尖端钻孔可有效缓解Ⅰ,Ⅱ,Ⅲ型裂纹尖端应力集中现象,但Ⅰ型裂纹孔外侧一处、Ⅱ,Ⅲ型裂纹孔周两处部位会出现新的应力集中区,对Ⅱ型裂纹钻孔止裂维修后,孔周应力集中降低较为显著.

2) Ⅱ型裂纹钻孔止裂维修后,孔周应力峰值随孔径的增大而降低,降幅不大且逐渐缩小.Ⅲ型裂纹维修后孔周应力峰值随孔径增大而增大,增幅明显且孔周应力集中愈发显著,故在Ⅲ型裂纹维修时孔径不宜过大.

3) 钢板补强和裂纹焊合法可基本消除Ⅰ,Ⅱ,Ⅲ型裂纹尖端应力集中现象,效果显著.Ⅰ型裂纹构件的补强钢板在裂纹起始位置处会出现显著的应力集中区,应力梯度较高,应予以关注.焊合后的Ⅰ,Ⅱ,Ⅲ型裂纹起始位置处也会出现明显的应力梯度升高现象,且焊接在受拉区的焊缝比焊接在受压区更容易开裂.