填充型正交加筋复合材料夹层结构动响应试验及仿真研究

2020-06-03叶开富

杨 坤 叶开富 杜 度 张 玮

(中国人民解放军92578部队 北京 100161)

0 引 言

复合材料夹层结构由纤维增强复合材料上下表层和芯层复合而成,通常芯层采用连续均质材料,呈现典型的“三明治”结构形式.近年来,出现“正交加筋(方形蜂窝)不连续离散强结构+不连续空间填充阻尼材料”的芯层结构形式,形成一种填充型正交加筋复合材料夹层结构,该结构具备更好的刚度、阻尼性能,加上纤维复合材料表层具备轻质、高强、防腐蚀等特性和优异的铺层可设计性,使得其在航空、航天、船舶等工程领域,特别是减振结构应用越来越广泛.

正交加筋复合材料夹层结构动力学问题主要进行等效参数法理论解析求解和数值仿真研究,徐胜今等[1-2]采用等效参数法,针对表层为各向异性纤维复合材料的蜂窝夹层结构的动力学固有特性问题进行了理论求解.Liu等[3]通过建立正交加筋夹层板解析计算模型,求解了正交加筋夹层板的弯曲、屈曲和振动问题.Xin等[4]考虑加筋的拉伸、弯曲和扭转运动,以及加筋的惯性影响,建立了正交加筋夹层板的振动和声辐射解析模型,并得到了级数解.刘均等[5]考虑正交加筋的离散特性,建立了正交加筋夹层板的自由振动计算模型.针对正交加筋夹层板的屈曲、抗冲击问题,不少学者开展了试验[6]和仿真[7]研究,可见文献中,仅Russell等[8]通过试验和数值计算研究了填充吸能芯材、碳纤维复合材料正交加筋、碳纤维复合材料面板构成的填充型正交加筋复合材料夹层结构的冲击问题.目前,还尚未见填充型正交加筋复合材料夹层板动力学响应问题有关研究报道,本文通过制备填充型正交加筋复合材料夹层板结构模型,并进行动力学响应试验,同步采用ABAQUS结构有限元分析软件建立动响应数值仿真模型,验证并探讨了该型夹层结构动力学建模方法和响应计算方法.

1 填充型正交加筋复合材料夹层板模型制备

为探讨黏弹性填充型正交加筋复合材料夹层结构动力学响应计算方法,设计制作一型填充型碳/玻混杂纤维表层钢质正交加筋夹层板结构模型,为满足安装边界空间尺寸需要,模型钢质正交加筋芯层沿长度方向延长一格,正交加筋尺寸见图1.

图1 复合材料夹层板试验模型尺寸

模型制备步骤如下:①将碳/玻混杂复合材料层合板粘接面和钢质正交加筋上、下两面打磨,用丙酮清洗干净;②将一侧复合材料板和钢质芯层均匀涂满腻子,带腻子胶上紧螺钉;③腻子胶固化后,在不连续空间间隔安装阻尼材料块,再浇注腻子胶;④腻子胶灌满后,将另一侧复合材料板的粘接面涂满腻子胶,将另一面复合材料板与钢质芯层粘接,用螺钉带胶拧紧.

2 模型动响应试验准备及过程

2.1 工装边界

夹层板试验模型通过工装1和工装2夹持,模拟边界固定,工尺寸图见图2.工装1与结构桁架通过六个螺栓连接,图3展现了结构桁架、工装1以及两者之间的螺栓固定方式,图3中左下方的螺栓用于拧紧工装1和2,以夹持试验模型.

图2 工装尺寸

图3 工装安装现场

2.2 测点布置

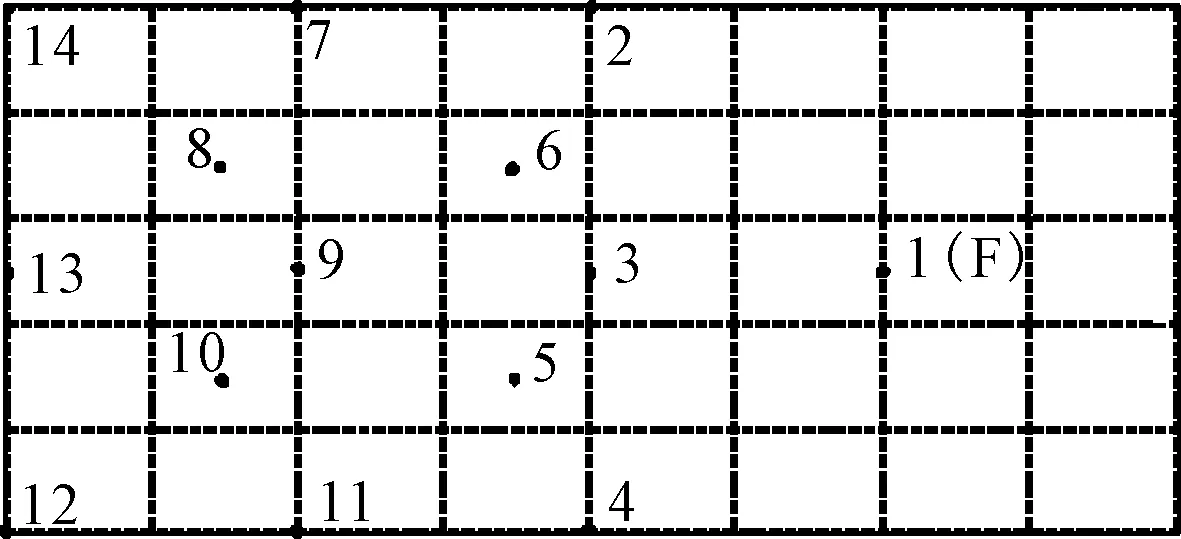

图4为试验模型动响应测试测点分布,测点布置遵循的原则:测点1(F)为激振点,测点5,6,8和10布置在夹层板板格中心,以采集到测试频段内板格出现的局部共振峰值响应信号,其他正交加筋交叉处的测点则可反映模型的整体响应.

图4 动响应测点布置

2.3 测试过程

动响应试验测试系统包括信号发生器、功率放大器、激振器、力和加速度传感器、信号采集器,计算机,动响应试验激振器采用弹性吊装方式,结构动响应激励信号采用白噪声,频率范围5~1 000 Hz.

3 动力学响应仿真计算方法研究

3.1 填充材料动态力学性能试验

由于试模型填充材料为黏弹性阻尼材料,研究该型结构动力学响应特性,首先需获取准确材料黏弹性动态力学性能,材料动态力学参数(储能模量、损耗模量、损耗因子)通常采用动态力学热分析(DMTA)试验测试得到.目前,动态力学热分析仪仅能直接测量较低频率下(1~150 Hz)的参数,要获得较高频率下的动态力学参数,需依靠高聚物粘弹性行为的时-温等效原理进行平移计算.模型填充材料采用某公司生产的HW050,制备50 mm×6 mm×1 mm尺寸的DMTA测试试件,见图5.DMTA试验委托北京化工大学材料评价与测试中心进行.

图5 DMTA阻尼试件

在温度0~150 ℃范围内每隔10 ℃做1~135 Hz的频率扫描,测得HW050材料储能模量、损耗模量随频率变化的曲线,见图6.

图6 不同温度下HW050动态参数测试频谱

图7为利用时-温等效原理,将TTS扫描结果叠加转换得到30 ℃下,HW050在0.1~1 000 Hz频段内损耗因子与频率的关系曲线.

图7 30 ℃下材料损耗因子频谱

3.2 有限元建模

为较为准确的反映结构试验边界条件,连同夹持工装一道建立填充型碳/玻纤维复合材料夹层板ABAQUS动响应仿真模型,试验模型与工装之间采用绑定约束,动响应计算测点与试验模型保持一致,激励力大小1 N,计算频率范围1~500 Hz,频率间隔1 Hz.

钢质材料阻尼值通常取为0.005,复合材料面板采用单层板建模,其力学参数E1=E2=135 GPa,μ12=0.3,G12=5 GPa,ρ=1.61×103kg/m3.按照黏弹性材料频变阻尼建模方法设置HW050浮体材料黏弹性动态力学参数,暂不考虑纤维增强复合材料黏弹性频变特性和阻尼系数各向异性,认为表层碳/玻混杂纤维复合材料具备与均质材料类似的阻尼特性,调整阻尼系数输入,对比计算与试验曲线加以确定.

3.3 频响曲线计算验证

针对夹层板给出离激励点较近的板边缘测点2和自由端测点13两个测点频率响应计算和试验曲线,由于模型制作本身的误差和边界条件难以模拟,随着频率的增加,试验动响应较为复杂,模态密度增加,因此,仅给出1~500 Hz内频率响应曲线,见图8.

图8 填充型正交加筋复合材料夹层板典型测点频响曲线

由图8可知:①在低频段(f<5 Hz),试验值与计算值差别很大,这是因为一方面结构刚度较大,另一方面白噪声信号低频段输出能量不足;②夹层板计算值和试验值的总体趋势基本相同,两者的首阶共振频率和共振峰值基本吻合,首阶共振频率为15.6 Hz,计算值为16.9,差值百分比7.7%;③由于仿真模型激励点位置正处于二阶共振模态的节线上,导致测点2频响计算曲线没有出现二阶共振峰值,而呈现反共振谷值.试验频响曲线却出现了二阶共振峰值,这是由于试验中边界存在反作用力,相当于桁架平台对试验模型施加载荷,激起结构二阶共振,试验共振频率和计算反共振频率接近;④结构三阶共振频率差值百分比为17%,随着模态阶数升高,曲线共振频率和峰值差别较大,这与仿真边界条件固定过强(导致计算值高于试验值且对高阶模态的影响更明显)、试验中存在摩擦阻尼、结构阻尼以及复合材料阻尼频变特性等因素有关.总的来说,采用ABAQUS仿真建模,在频段200 Hz以下,计算曲线在整体趋势上能较好地模拟试验结果,其前三阶固有频率差值百分比控制在20%以内.虽然共振频率存在错位,但从共振峰值尖锐度来看,夹层板计算和试验曲线基本相同,说明计算所采用的阻尼系数能较好地反映结构阻尼耗能特性,由此可认为,本文给出的计算方法基本可靠,在采用ABAQUS计算碳/玻混杂纤维复合材料动响应时,复合材料阻尼值取0.05可行.

4 结 束 语

本文通过制备填充型正交加筋复合材料夹层板结构模型,并进行动力学响应试验,同步采用ABAQUS结构有限元分析软件建立响应数值仿真模型,探讨该型夹层结构建模方法和动力学响应计算方法.基于黏弹性材料DMTA测试结果,采用ABAQUS建立的填充型正交加筋复合材料夹层板动力学仿真模型和计算方法基本可靠,其碳/玻混杂纤维复合材料的阻尼值取0.05较为合理.