摩托车排气系统耐久性分析及结构优化*

2020-06-03侯献军卢俊宇王友恒

侯献军 卢俊宇* 何 喆 王友恒

(武汉理工大学现代汽车零部件技术湖北省重点实验室1) 武汉 430070) (武汉理工大学汽车零部件技术湖北省协同创新中心2) 武汉 430070) (武汉理工大学湖北省新能源与智能网联车工程技术研究中心3) 武汉 430070)

0 引 言

排气系统作为摩托车不可或缺的部件,若在摩托车行驶过程中出现疲劳破坏,不仅会影响到驾驶员正常驾驶,还会对周围环境造成严重损害[1].通过仿真模拟疲劳耐久性试验,在设计初期就对摩托车排气系统疲劳寿命做出预测,为技术人员进行抗疲劳耐久性设计提供帮助,可以大幅缩短产品的研发周期[2].

国内外学者通过分析排气系统模态参数以及振动信号,在排气系统焊缝以及减振部件上进行研究,分析此类位置的疲劳寿命判断排气系统的耐久性能.Michiue等[3]针对摩托车排气系统疲劳寿命进行了预测,并通过振动试验验证预测结果.Sissa等[4]采用仿真软件分析发动机排气歧管处低周和高周疲劳,对其耐久性做出评价.Lee等[5]针对排气系统受到焊缝形状影响而导致的疲劳损坏进行研究,对其疲劳寿命进行预测,并通过试验验证预测结果准确性.Domen等[6]通过建立排气系统三维模型并对其进行仿真模拟获得应力云图以及疲劳寿命云图,分析其在机械载荷下的耐久性能.Fernández等[7]分析了影响排气系统寿命预测的多种影响因素,主要涉及到热疲劳分析以及断裂疲劳分析.Bansode等[8]通过研究排气系统温度分布及其热应力来判断排气系统的结构强度和寿命,并提出优化方案改善应力分布.胡蓉[9]通过振动测试与分析,找到测试点振动频率的特点,对排气系统安装方式以及减振部件加以改进,改进后的排气系统通过了耐久性试验且进入批量生产.郑松林等[10]建立试验台系统的有限元模型,对其验证精度并仿真分析,总结出一套台架试验和仿真分析相结合的虚拟疲劳分析流程.在研究排气系统耐久性的同时,也有学者提出了许多耐久性的评价方法.Spieth等[11]研究了排气系统疲劳寿命评估计算方法,提出了一种基于改进的频响分析的仿真方法.Jie等[12]将名义应力法与动态疲劳分析相结合,提出了一种基于动力响应的全寿命分析方法.邵毅敏等[13]基于实测载荷数据在考虑摩托车疲劳试验台载荷输入方式的基础上运用双参数雨流计数法组编形成多工况综合试验载荷谱.用计算机辅助设计技术来研究摩托车排气系统疲劳耐久性在现阶段尤其是工程应用上具有很大的研究意义及发展空间.

文中借助CAE技术,采用理论分析与试验验证相结合的方法,建立摩托车排气系统仿真模型,结合仿真结果与试验结果,针对存在的问题,提出改进方案并选出最优方案,从而获得具有较好耐久性的摩托车排气系统.

1 排气系统有限元模型建立及验证

1.1 排气系统模型建立

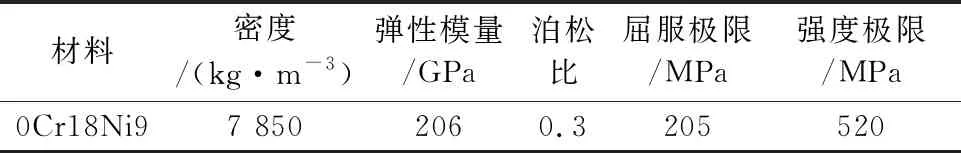

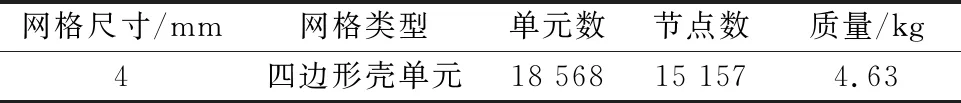

通过有限元分析方法对排气系统进行应力分析,有限元网格尺寸的大小对应力分析结果影响很大,考虑后续耐久性寿命预测,本文选择4 mm网格尺寸为主,部分关键区域的网格尺寸会小于4 mm,从而提高分析结果精度.建模所需摩托车排气系统结构参数为:消声器总容积2.82 L,腔体长度279 mm,直径110 mm,主消声器腔体外壳厚度约1.2 mm,消声器内部有管路和隔板,管路厚度1.5 mm,隔板厚度与腔体外壳相同.摩托车排气系统材料为0Cr18Ni9,该材料的物理参数和力学性能参数见表1.利用CATIA软件建立排气系统模型见图1.

表1 材料物理和力学参数

图1 排气系统三维模型

1.2 排气系统模型验证

运用ANSYS软件中的Model模块对摩托车排气系统进行自由模态分析.表2为摩托车排气系统前16阶自由模态的固有频率.图2为排气系统自由模态第1阶振型,其模态频率为85.15 Hz.

图2 排气系统自由模态第一阶振型

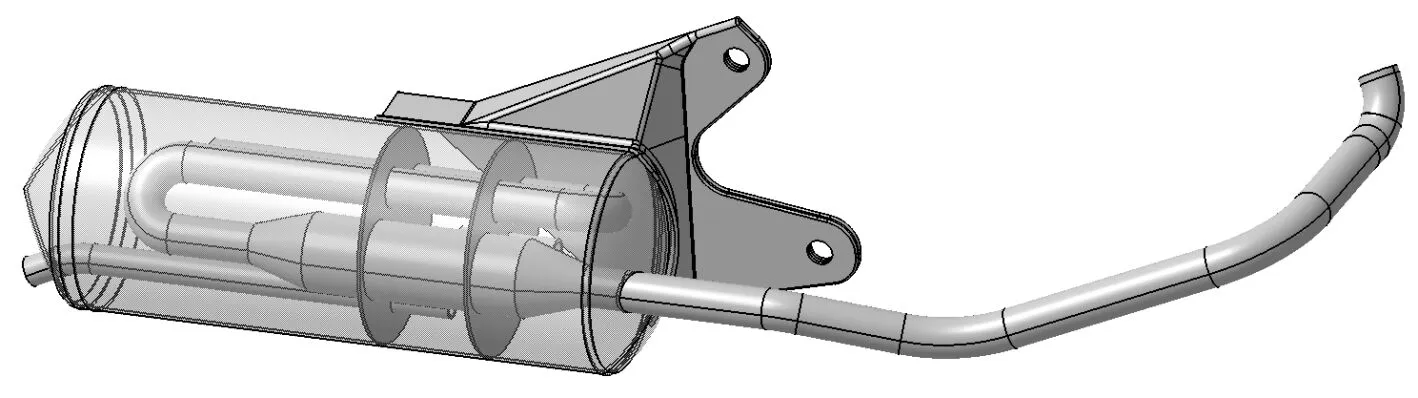

摩托车排气系统模态试验采用力锤敲击法,在保证摩托车排气系统完全静止的前提下,对排气长管上选定的激励点进行敲击.记录13个测量点的振动加速度和受力等参数变化,利用LMS软件对实验结果进行处理,最终在模态分析基本理论指导下把得到的被测点之间的传递函数进行拟合,获得该摩托车排气系统的模态参数,模型在LMS软件中Geometry界面下创建完成,见图3.表2为通过模态敲击试验所得的前16阶模态的固有频率.

图3 排气系统简化模型

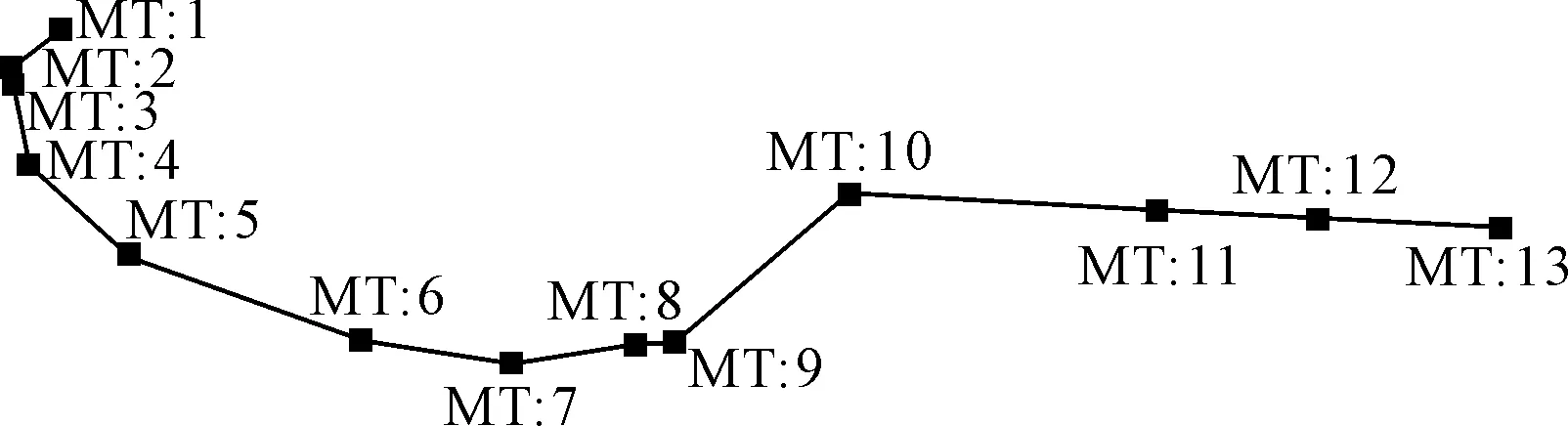

表2 排气系统模态分析与试验结果对比

阶次分析值f1/Hz试验值f2/Hz相对误差f1-f2/f2/%185.1584.623.062125.15124.891.843127.24126.582.144214.29213.061.735252.16250.471.496374.39366.962.027402.24399.583.258559.76561.854.949578.22569.411.5910766.27769.263.4011869.48874.812.3912965.9113978.61983.792.02141 031.481 025.782.55151 109.751 115.681.42161 194.971 208.942.77

由表2可知,误差均低于5%,所建立的模型符合实际排气系统结构的固有振动特性,置信度较高,可以利用该模型进行后续工作.

2 排气系统机械应力分析

2.1 振动试验

通过振动试验获得试验车辆在怠速以及加速时摩托车排气系统的振动状况.通过振动测试结果,为后续摩托车排气系统疲劳耐久性分析提供振动载荷的输入数据.通过加速度传感器测量得到发动机施加在消声器上的振动数据.由于怠速工况下影响比较小,故只分析加速工况下振动数据,见图4.

图4 排气系统振动信号

发动机转速在5 000 r/min以下时振动较小,随后转速增加,振动大幅度提高,在6 000 r/min左右振动最强烈,最大值为5.9g.转速继续提高,振动有所下降,最终稳定在某一范围内.将试验所得振动数据作为疲劳耐久分析的振动载荷输入.

2.2 机械应力分析

1) 有限元网格划分 三维模型导入到Hypermesh软件当中进行有限元前处理.网格划分将单元类型定义为四边形壳单元,由于在后续疲劳分析中要求网格尺寸在2~4 mm,此处选取基本单元尺寸为4 mm.单元厚度与实物模型厚度保持一致.网格单元划分情况见表3,划分完成后的摩托车排气系统有限元模型见图5.

表3 排气系统模型单元节点数

图5 排气系统网格划分模型

2) 边界条件加载 根据支架支耳预应力,对两支耳施加沿螺孔轴向方向100 N的载荷;由振动试验可知,当发动机转速在6 000 r/min左右时垂直地面方向受到的载荷最大,为5.9g;按照耐久性试验要求,对摩托车排气系统响应位置进行6自由度的约束.

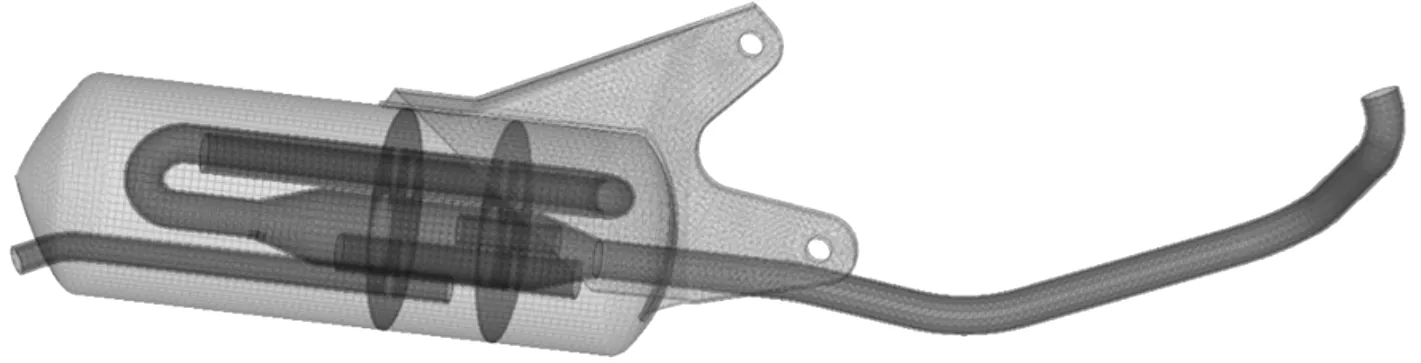

3) 机械应力计算 将有限元模型导入ANSYS中进行有限元计算,得到摩托车排气系统的机械应力云图见图6.由图6可知,应力集中主要出现在排气系统支架支耳处,在上支耳附近出现最大应力,为174 MPa.在支架与腔体连接部位也出现应力集中,但应力很小,不会对排气系统耐久性造成明显影响.

图6 排气系统机械应力云图

3 排气系统热应力分析

排气系统内部有高温废气流动,外部直接与空气接触,温差较大,排气系统在这样恶劣的环境下工作,就要求其热应力在允许范围内.针对排气系统热应力分析,首先要获得其温度场,根据热传导理论及边界条件,以及材料的物理特性等获得研究对象每一点的温度状况.之后计算其应力场,根据热弹性力学理论,由弹性体的变温来求解物体各个节点的热应力.

3.1 温度场分析

对排气系统而言,内部与高温气体接触,外部与空气接触,故其自身温度受内部高温气体和常温空气共同影响.图7为摩托车排气系统整体和内部结构温度场的分布情况,排气系统进出口处温度约为1 088和511 K.

图7 排气系统温度分布云图

由图7可知,排气系统进气尾管由于直接与发动机相连,受到高温废气温度的影响最为明显,温度最高.顺着废气流动方向,排气系统内部第一腔和第二腔温度较高,而第三腔温度仅高于排气尾管出口温度.受到内部废气温度影响,排气系统腔体外壳表面各部位温度也有明显差别,整体上与内部气体流动的方向一致.由于在排气系统外侧焊接有支架,支架与外界空气直接接触,不接触来自发动机的高温废气,故与支架相接处的排气系统腔体以及隔音板附近温度较低,总体温度场分布趋势与实际情况相符.

3.2 热应力分析

把温度场分析中获得的各温度条件作为输入载荷.为避免使用全约束边界使得应力集中在约束区域,对分析结果造成较大误差,因此选择对称约束边界.运用ANSYS软件进行热应力分析,获得热应力云图见图8.

图8 排气系统热应力分布云图

由图8可知,热应力主要集中在排气系统支架上,特别是在支架两支耳连接处应力集中区域较大,其最大应力251 MPa,已经超过材料的屈服极限,可以认为此处为危险位置.由热应力云图可以看出在排气系统内部,热应力主要集中在消音管与隔音板连接处以及隔音板与外侧腔体连接处,排气系统内部最大热应力为111 MPa,出现在隔音板与消音管连接处.内部应力分布状况整体较好,未出现特别明显的应力集中,且应力都不大,不会影响到排气系统结构特性.

4 排气系统疲劳耐久性分析

运用ANSYS软件中nCode DesignLife模块对摩托车排气系统疲劳寿命进行仿真计算,因为模型属于高周疲劳范畴内,所以使用Goodman模型.Goodman模型曲线为

(1)

式中:σa为交变应力幅;σm为平均应力;σe为在平均应力σm为零时的最大交变应力;σn为材料的抗拉极限强度.

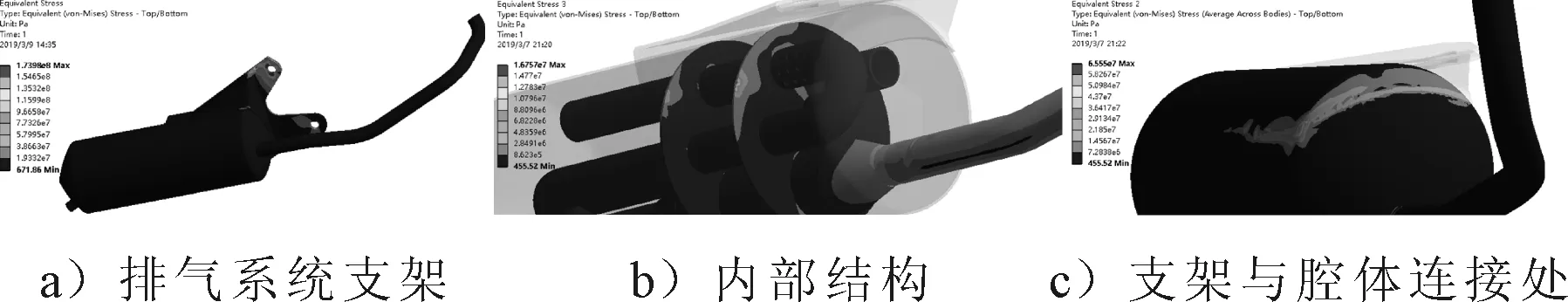

本文研究的摩托车排气系统主要由0Cr18Ni9组成,该材料是一种不锈钢耐热钢.将该材料的特性参数输入软件拟合出其S-N曲线见图9.

图9 0Cr18Ni9材料的S-N曲线

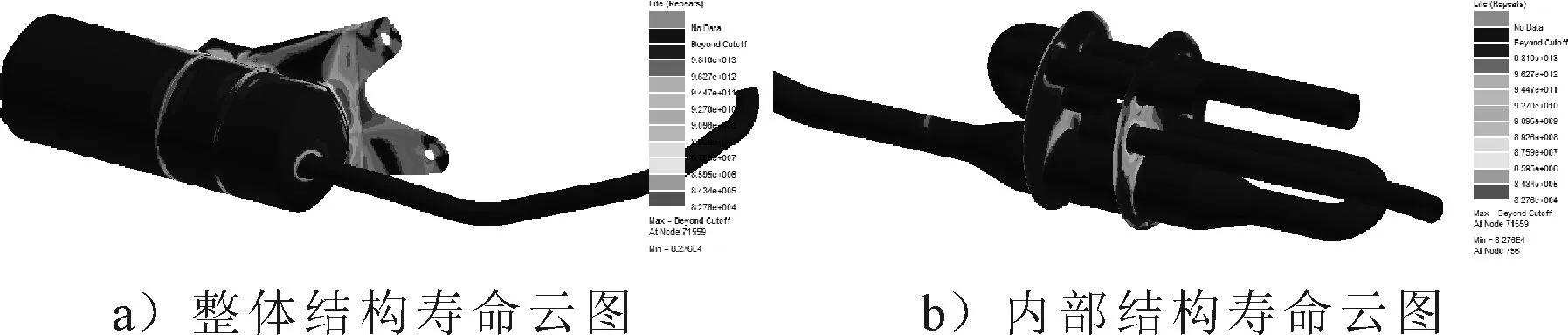

运用nCode DesignLife软件进行疲劳寿命分析,定义排气系统材料特性,将振动试验得到的振动载荷以及热应力结果作为输入条件.基于Miner线性累积损伤理论,选用Goodman模型来修正材料循环应力和平均应力之间的关系,得到排气系统疲劳寿命云图见图10.

图10 排气系统寿命云图

由图10可知,寿命较小的部位主要集中在排气系统支架上,尤其在支架两支耳连接处和支架与腔体连接处疲劳寿命较小,且危险位置区域较大,其中最小寿命出现在支架两支耳连接处,为8.28×104次循环.在排气系统内部管路与各边相连接处疲劳寿命也相对较小,但其寿命均在109以上,因此不认为此类部位为危险位置.

综合观察排气系统机械应力云图、热应力云图以及疲劳寿命云图可知,该排气系统在支架附近的最大应力已经超过材料的屈服极限,材料会发生塑性变形,这种情况是非常危险的,且疲劳寿命也较小,不足以达到设计标准要求,故对排气系统进行改进优化.

5 排气系统结构优化

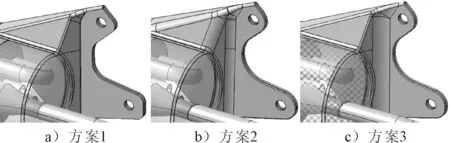

5.1 排气系统优化方案

根据上文研究分析结果,针对摩托车排气系统支架处应力集中明显且疲劳寿命较低的问题,对支架部位加以优化,提出三种优化方案,模型结构见图11.

图11 排气系统支架优化方案结构图

方案1在原方案的基础上,将支架两支耳连接处的曲率增大,增加两支耳连接处的结构强度.方案2在原方案基础上增大支架上各棱角处曲率,使得支耳所在平面和支架与排气系统腔体连接面之间的过渡相对平缓.方案3在原方案的基础上主要增大支耳所在平面和支架与排气系统腔体连接面之间的曲率,使得两平面能够平滑过渡.

5.2 优化方案对比分析

三种优化方案均是在支架上应力集中较为明显的部位进行改进的,未影响到原排气系统声学特性.对三种改进后的排气系统通过ANSYS软件进行机械应力与热应力分析,材料的性能参数与输入载荷参考原方案.得到三种方案机械应力与热应力的综合应力云图见图12.

图12 优化后支架综合应力云图

观察三种方案应力云图可知,方案1应力分布与原方案相差较小,但其最大应力远小于原方案,为177 MPa,可以认为优化效果比较明显.方案2与方案3支架结构应力分布都比较均匀,未出现局部应力过大的现象,且方案2最小应力大于方案3.

将应力分析结果导入Ncode DesignLife软件进行寿命计算,得出三种方案疲劳寿命云图见图13.最大应力与最小疲劳寿命见表4.方案2与方案3寿命云图分布状况远优于方案1.方案1较原方案有所改善,但其寿命仍然较小.方案2与方案3寿命云图分布状况较好,支架两支耳连接处的寿命明显延长,最小寿命出现在支架与腔体连接处,且最小寿命均较长,其中方案2疲劳寿命优于方案3.

图13 优化后支架寿命云图

表4 改进方案最大应力与最小疲劳寿命

方案最大应力/MPa最小疲劳寿命方案11778.019×108方案21503.528×1010方案31642.416×109

综合考虑以上三个方案,认为方案2应力分布和寿命分布都较为均匀且最大应力在三个方案中最小,最小寿命在三个方案中最长.因此,选择方案2为最佳方案.并制作实物用于后续试验验证.

5.3 优化后排气系统耐久性验证

此类型摩托车耐久性试验总里程为20 000 km,其中平坦公路12 000 km、坡路4 000 km、颠簸路4 000 km.试验过程中台架试验不限速,路试最高车速限制为60 km/h,要求试验全程有驾驶员操纵车辆.试验完成后,要求摩托车排气系统整体结构完整、确保摩托车整车性能在噪声、排放等项目中满足国家相应标准为合格.试验过程中每行驶300 km,检查规定易损部位的状况.每行驶1 000 km,检查排气系统安装固定情况.

20 000 km耐久性试验结束后对摩托车排气系统进行全方位检查,经检查发现排气系统基本完好.特别关注在仿真分析过程中应力集中较为明显和疲劳寿命较小的支架两支耳连接部位和支架与排气系统腔体连接部位,并未发现有明显裂纹.实际情况与仿真计算结果相符,可认为该摩托车排气系统疲劳耐久性满足国家标准要求.

6 结 论

1) 运用CATIA软件建立排气系统三维模型,用ANSYS软件分析其自由模态,对比数值自由模态与试验自由模态相对误差在5%以内,说明建立的有限元模型具有较高的置信度.

2) 通过振动试验获得行驶过程中排气系统的振动信号.计算分析机械应力主要集中在支架上两支耳附近,热应力主要分布在支架上,在支架两支耳连接处出现最大热应力.

3) 将应力分布作为载荷,经Goodman修正,计算排气系统疲劳寿命云图.可知排气系统寿命较小的危险位置主要集中在支架上,在支架两支耳连接处出现最小寿命,分析可知最小热应力与最小寿命远不及设计要求.

4) 对支架进行优化改进,设计三种改进方案.分别对三种方案进行应力分析和疲劳寿命分析,对比分析结果选出应力分布和疲劳寿命分布最佳的方案,该方案最大应力为150 MPa,最小疲劳寿命为3.528×1010次循环,均满足设计要求.根据最优方案制作实物,装车进行耐久性试验,经试验验证,证明该排气系统具有较好的耐久性.