基于FPGA的钢丝绳芯输送带高速X光探测器

2020-06-03苗长云关世阳

苗长云,关世阳

(天津工业大学电子与信息工程学院,天津 300387)

带式输送机作为一种现代化生产中的连续运输设备,已被广泛应用于煤炭、矿山、港口、电力、冶金、化工等领域[1]。钢丝绳芯输送带是带式输送机牵引和运载的重要部件[2],在使用过程中,由于钢丝绳芯输送带载荷量增加、被废钢铁和矸石等异物或障碍物划伤、长期在恶劣环境下使用导致输送带老化、输送机安装调整不当、钢丝绳芯接头搭接和硫化不好等原因,易导致钢丝绳芯断裂、划伤、锈蚀、接头伸长或接头搭接不规范和钢丝绳芯与橡胶分离(脱胶)等故障。一旦发生故障,将造成重大断带安全事故,导致物料损耗、设备损坏,引发巨大的经济损失和人员伤亡[3]。为保障带式输送机的安全运行,需要对钢丝绳芯输送带进行检测。常规检测方法有人工法、电磁检测法[4]。人工法不能在线实时监测,检测效率低,消耗大量工时和劳动力,影响生产,且易发生漏检现象;电磁检测法存在准确性低、探伤周期长、显示不直观等缺点[5]。

本课题组提出了一种基于X 光的钢丝绳芯输送带在线检测系统设计方案,高速X 光探测器为该系统的核心部件。本文以Altera 公司Cyclone ⅢFPGA 芯片为核心设计了高速X 光探测器的硬件电路[6],采用Verilog 语言设计了高速X 光探测器的软件,并对该探测器的检测效果进行实验验证[7]。

1 设计方案

1.1 系统组成

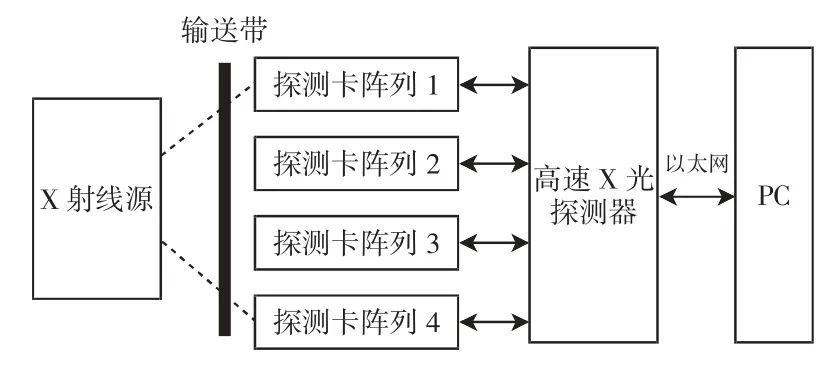

基于X 光的钢丝绳芯输送带在线检测系统由X射线源、探测卡阵列、高速X 光探测器和PC 机等组成,如图1 所示。

图1 在线检测系统组成Fig.1 Composition of online detection system

图1 中,系统上电后,由PC 机给出采集指令,X射线源开始进入工作状态;X 射线在穿透钢丝绳芯输送带后,产生不同强度的透射射线;由X 射线线阵探测卡对射线进行采集并转换为不同幅值强度的电压信号[7],通过对X 射线探测卡的时序控制将电压信号读出,并对采集到的数据进行整理、增强;最终通过以太网将图像数据发送回PC 机。

1.2 高速X光探测器设计方案

高速X 光探测器主要是由X 光信号数据采集、FPGA 信号处理和以太网接口等电路组成的,如图2所示。图中,FPGA 信号处理电路由FPGA 主处理器、Flash 电路、JTAG 下载电路和电源电路等组成;X 光信号数据采集电路连接4 路探测卡阵列,以太网接口电路通过RJ45 接口连接上位机PC。

图2 探测器电路组成Fig.2 Detector circuit composition

系统上电后,当高速X 光探测器接收到由上位机发送的采集开始指令后进入采集状态;首先从板载Flash 中读取保存的数据,配置探测器的工作参数;通过对X 光信号数据采集电路的时序驱动和AD 转换控制得到量化后的X 光强度信号数据;最后经过FPGA 主处理器对数据进行整理和校正后,通过以太网RJ45 接口返回给上位机PC。

2 探测器硬件电路设计

2.1 X光信号数据采集电路

X 光数据采集电路如图3 所示。

图3 X 光数据采集电路Fig.3 X-ray data acquisition circuit

图3 中,X 光信号数据采集电路由4 组相同的并行数据采集通道组成,每组采集通道采用高性能模数转换器AD7621 作为采集芯片,并设计了相关的前端差分信号调理电路,如图4 所示。AD7621 是一款16 位高精度电荷再分配型SAR 型全差分模数转换器,最高同步采样率达到3 MSPS,具备内部转换时钟、内部基准电压和纠错电路等[8]。

图4 差分信号调理电路Fig.4 Differential signal conditioning circuit

在前级差分信号调理电路上,采用高速运放组成差分放大电路,将X 射线探测卡阵列输出的差分信号转换为单端信号[9]。差分信号调理电路主要功能为将输入的视频信号进行正负项减法运算,同时进行衰减。由图4 所示电路,根据差分电路原理,当R1=R4和R2=R3时,可得输出电压Vout遵循以下公式:

因为R3=R4,故输出电压为输入端电压正负端的差值。

2.2 FPGA信号处理电路

高速X 光探测器需要并行采集4 路探测卡阵列数据,时序要求严格,需要引脚较多。因此,本文选用Altera 公司的 Cyclone Ⅲ系列 EP3C16Q240C8N 芯片作为FPGA 信号处理电路的FPGA 主处理器。选用AMS1117 系列芯片设计电源电路[10],为FPGA 主处理器提供 1.2、3.3、2.5 V 等多路电源;设计 SRAM 总线接口挂接Flash 芯片[11-12],用于存储探测器的配置参数;设计标准JTAG 接口电路,用于FPGA 程序调试和固化。

2.3 以太网接口电路

高速X 光探测器探测幅面宽,探测速度快,采集数据量较大。为了满足图像数据的传输需求,在与PC机通信链路上采用以太网接口方案。选用Wiznet 公司的W5300 作为以太网接口芯片[13]。W5300 芯片集成了硬件TCP/IP 协议栈,内置了10/100 M 以太网控制器、PHY、MAC,简化了以太网接口周围的外围电路,最高传输能力达到80 Mbps,能够满足本设计的高速图像传输需求[14]。以太网接口电路组成如图5 所示。

图5 以太网接口电路组成Fig.5 Circuit composition of Ethernet interface

3 高速X光探测器软件设计

高速X 光探测器使用Quartus ⅡFPGA 开发平台,采用Verilog 语言进行软件设计,主流程如图6 所示。

图6 软件主流程图Fig.6 Main flowchart of software

软件程序主要包括数据采集程序和以太网控制程序。数据采集程序实现X 光信号数据采集电路的时序控制和AD 数据采集功能;以太网控制程序实现探测器与上位机PC 的指令接收和图像数据发送[15]。

3.1 数据采集

在数据采集软件中采用4 通道AD 并行采集模式,探测卡阵列时序管理部分产生采集触发信号,通过相位控制模块调整AD 芯片的初始采集相位,精确采集差分调理电路输出的视频信号的平台期,提高采集稳定度。将AD 异步采集得到的4 通道数据经过整理合并,拼接成一个完整单帧图像,对此帧图像执行数据校准算法,最后将校准后的单帧图像数据存入采用乒乓操作的双端口RAM 组成的缓存中[16],此缓存称为乒乓RAM 缓存。数据采集软件流程如图7 所示。

图7 数据采集软件控制流程Fig.7 Control flowchart of data acquisition software

3.2 以太网控制

以太网接口软件流程如图8 所示。

图8 以太网接口软件流程图Fig.8 Flowchart of Ethernet interface software

以太网接口采用16 bit 模式进行操作,采用SRAM 总线时序实现对W5300 芯片内部寄存器的读写操作[17]。在电路上电后,首先对以太网芯片进行复位,复位后配置W5300 芯片的MAC 地址、网关和子网掩码、Socket 协议格式、本地端口、远程IP 和远程端口。以太网操作分为发送操作和接收操作。

(1)发送操作:当乒乓RAM 缓存存满一帧数据之后,将乒乓RAM 缓存中的数据依次读出;组合帧头和帧尾标记后,依序存入W5300 内部发送FIFO;存入完毕后给出发送指令,将数据发送到目标IP;确认发送完毕后,等待下次发送操作触发。

(2)接收操作:当查询到W5300 接收FIFO 缓冲区存在待接收的数据时,执行接收操作;首先读取W5300 接收计数寄存器中待接收数据的大小,根据此大小读取W5300 接收FIFO 中的数据;将数据取出存入内部RAM,供主控程序进行协议解析;当数据接收完毕后,写入接收完毕指令到W5300 控制寄存器,完成接收操作。

4 实验验证

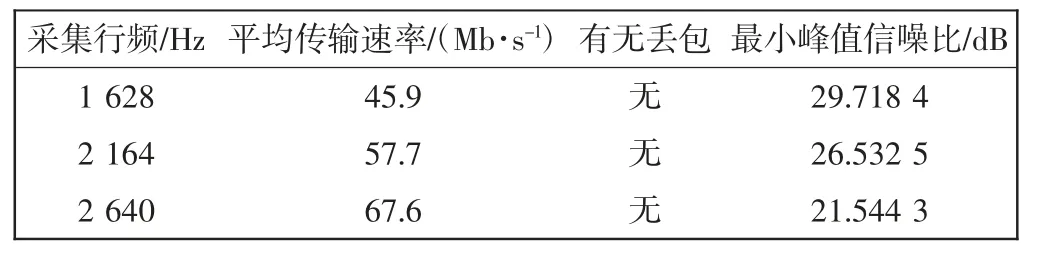

根据钢丝绳芯输送带在线检测系统设计方案,采用X 射线源、探测卡阵列、高速X 光探测器、PC 机等搭建测试平台[18-19],钢丝绳芯输送带幅面宽度为2.4 m,分析PC 机接收到的高速X 光探测器的图像质量、分辨率、数据传输丢包情况等。图像质量客观上采用峰值信噪比进行评价[20],在相同X 射线源、钢丝绳芯输送带、相同X 射线探测卡阵列配置情况下,将原X 光探测器采集行频为1 628 Hz、平均传输速率为45.8 Mb/s条件下,采集到的图像作为原始图像,高速X 光探测器高速运行时采集的图像作为待评价图像。实验采集高速X 光探测器不同运行速率下得到的图像,每种速率采集30 幅图像与原始图像进行测量分析。原X 光探测器采集图像如图9 所示,在采集行频为2 640 Hz的情况下,高速X 光探测器采集图像如图10 所示,实验结果如表1 所示。

图9 原X 光探测器采集图像Fig.9 Original X-ray detector acquisition image

图10 高速X 光探测器采集图像Fig.10 High-speed X-ray detector acquisition image

表1 不同采集频率下高速X 光探测器测试性能比较Tab.1 Comparison of test performance of high-speed X-ray detector at different acquisition frequency

由表1 可以看出,高速X 光探测器有效提升了图像采集的传输速率,相对于原X 光探测器采集图像,高速X 光探测器采集图像的峰值信噪比较高,图片失真度小,在速度提高的情况下图像质量劣化不明显。

由图10 可以看出,本文所设计的高速X 光探测器采集的钢丝绳芯细节边缘清晰。实验测试平台共计有24 张探测卡,每张探测卡采集64 个像素点,则每行采集的像素个数为64×24=1 536 个像素。探测到的钢丝绳芯输送带幅面完全,为2.4 m。经测试,该高速X 光探测器分辨率达到1.5 mm,在相同探测幅面和分辨率的情况下,能够有效提升钢丝绳芯输送带X 光探测器的探测速度,在数据传输过程中无丢包现象,能够有效满足对高速带式输送机的钢丝绳芯输送带在线检测的速度、分辨率和幅面尺寸要求。

在高速X 光探测器全速运行过程中,测量接入的电流表电流,已知供电电压为11.89 V,通过测量流入电流即可计算出高速X 光探测器的功耗。由于高速X光探测器采用了模拟供电与数字供电双端子设计,故所采集到的电流参数为2 个,如图11 所示。

图11 电流采集结果Fig.11 Acquisition results of current

经计算,高速X 光探测器总体功耗为16.741 W,满足功耗小于17 W 的指标需求。

5 结 语

本文提出了一种高速X 光探测器设计方案,以Altera 公司Cyclone ⅢFPGA 芯片为核心设计了高速X 光探测器的硬件电路,采用Verilog 语言设计了高速X 光探测器的软件,并对其探测性能进行实验验证。结果表明:该探测器能够实现对4 路X 光信号的高速采集、处理和以太网数据传输,最大采集行频为2 640 Hz,每行采集像素数达1 536 个像素,功耗小于17 W,图像分辨率1.5 mm,在钢丝绳芯输送带在线检测系统中具有较高的应用价值。