基于超声压印技术的PET材料表面微结构制备及其疏水性

2020-06-03张宏杰刘梦涛

张宏杰,黄 建,刘梦涛,杨 涛

(天津工业大学 机械工程学院,天津 300387)

疏水性(润湿性)功能表面在实现材料自清洁、防腐、除冰、减阻等方面具有广阔的应用前景,相关制备技术一直是近几年国内外的研究热点[1-3]。目前,在金属、硅材料表面制备疏水性结构主要通过3 类方法实现:第1 类是在材料表面加工制备微结构,主要技术包括光刻[4]、激光加工[5]、等离子刻蚀[6]等;第 2 类是改变材料表面化学成分,主要包括电化学[7]、化学腐蚀[8]、化学沉积[9]等技术;第3 类方法将上述两类方法相结合,在材料表面制作微结构的同时,利用化学方法改变材料表面的化学成分[10-12],该方法应用最为广泛,如Yang 等[13]采用激光加工技术在铝材表面加工层状微结构,分析激光烧蚀前后材料表面形貌和化学成分的变化,进而系统地揭示激光烧蚀表面的疏水性转变机理;Zhu 等[14]采用激光加工技术在硅表面加工立方体和圆柱体点阵微结构,并采用氟硅烷溶液浸泡处理加工表面,实现超疏水硅表面的制备。

随着聚甲基丙烯酸甲酯(PMMA)、聚对苯二甲酸乙二醇酯(PET)、聚醚醚酮(PEEK)等聚合物材料在仪器外壳、电缆、微流控芯片等产品中的广泛应用,功能性微结构表面制备技术受到广泛关注。目前在PMMA、PET 材料表面制备微结构可采用微注射、微热压和超声压印等技术实现[15]。微注射技术成型效率高,但是设备昂贵、精度较差[16];微热压技术对微结构的复制率高,但效率低[17];超声压印技术不需要外部热源,具有成本低、成型效率高、能耗低等优点,在聚合物材料的功能表面微结构制备方面展现出极大的应用潜力[18]。目前,关于超声压印技术应用于聚合物材料的功能性微结构表面制备的研究主要围绕微流控芯片开展,应用于疏水性表面制备的研究并不多见。Kosloh等[19]将超声压印技术用于PEEK 材料表面微流道结构的制备;罗怡等[20]分析了超声压印工艺参数对微流控芯片成型质量和均匀性的影响因素及规律,指出超声压力对微流道成形精度和均匀性的影响最大;Qi 等[21]考察了超声压印工艺参数对PMMA 微结构成型深度及一致性的影响规律,研究认为超声幅值、压印时间和热板温度是影响压印成型质量的重要参数。

相对于微流控芯片表面微流道结构的制备,疏水性功能表面的微结构更为复杂,密度也更高,除了需要考察超声压印工艺参数对疏水性微结构成型质量的影响外,还需要考虑压印所需模具自身的表面微结构制备、疏水特性与微结构压印成型工艺适应性等诸多问题。本研究旨在考察利用超声压印技术在PET 聚合物材料表面制备疏水性微结构的技术可行性。为此,以超声波塑料焊接机为核心搭建了超声压印平台,采用飞秒激光技术在7076 航空铝表面制备一系列不同尺寸的立方体微结构疏水性点阵,以此作为压印模具,利用超声焊接技术在PET 聚合物材料表面实现疏水性微结构的压印,并且初步考察了压印模具表面立方体微结构点阵的几何参数对压印样件表面的疏水特性的影响规律。

1 材料表面的疏水行为

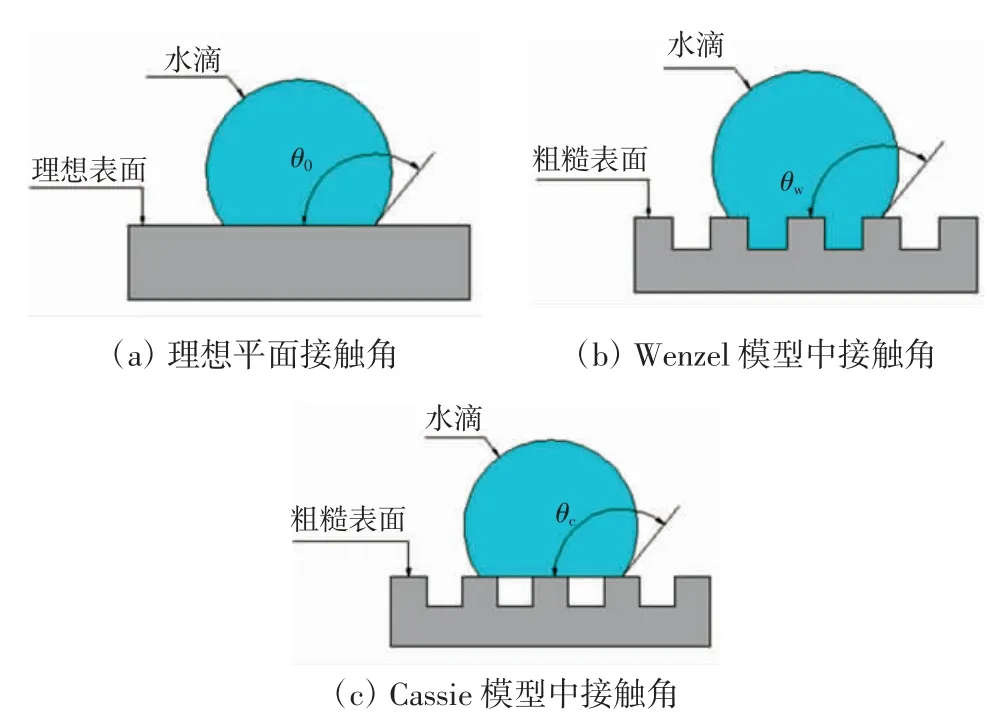

材料表面的疏水行为与其粗糙程度和化学成分密切相关。疏水特性通常以液滴在材料表面的接触角作为评价指标:接触角大于90°时,称为疏水表面;接触角大于150°时,称为超疏水表面;接触角在90°以下,称为亲水表面。材料表面粗糙度通常与表面微结构有关,根据Wenzel 模型可知,当液滴静止在粗糙固体表面上时,平衡接触角和本征接触角之间满足:

式中:θ0为本征接触角,即液滴在理想表面稳定时的接触角,如图1(a)所示;θw为 Wenzel 模型中的平衡接触角,即液滴在粗糙表面稳定时的接触角,如图1(b)所示,为方便,下文简称为接触角;r 为粗糙度因子,定义为实际固、液接触面积与表观接触面积之比,通常固体粗糙表面的粗糙度因子大于1。

图1 不同模型下的表面接触角Fig.1 Contact angle of surface under different models

式(1)表明,当本征接触角 θ0小于 90°时,平衡接触角θw与粗糙度因子r 成反比,也就是说随材料表面粗糙度的增加,θw减小,材料的亲水行为增强;相反,当本征接触角θ0大于90°时,接触角θw随材料表面粗糙度的增加而增加,即材料的疏水行为会增强。但是对于固-液接触和气-液接触构成的复杂接触,Wenzel模型是不适用的。由于固体表面粗糙结构间隙中存在空气,液滴与材料表面的接触是固-液接触和气-液接触构成的复杂接触,Cassie 模型描述了此类情况,材料的疏水行为可用式(2)考量:

式中:θc为 Cassie 模型中的平衡接触角,如图1(c)所示;f1为固-液接触面积占总接触面积的面积份额;f2为气-液接触面积占总接触面积的面积份额,显然f1与 f2之和为 1;θ1、θ2分别表示液滴在固体、气体表面的本征接触角。当 θ2为 180°即只有气-液接触时,cos θ2=-1,f2=1-f1,式(2)可以简化为:

式(3)表明,固液接触占总接触面积的面积份额对Cassie 模型中的平衡接触角具有决定性作用,当f1趋于 0 时,θc接近 180°,材料可以达到超疏水状态。

利用超声压印技术实现PET 材料的疏水性表面制备时,具备疏水特性的压印模具是必不可少的。根据Cassie 模型,可以建立典型微结构的疏水特性评价依据,同时也能够指导压印模具表面疏水性微结构的设计与制备。

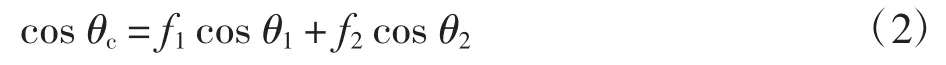

2 模具微结构设计

本文选择厚度为3 mm 的7076 航空铝薄片制备压印模具,利用飞秒激光技术加工了立方体微结构“点阵”,如图2 所示。

图2 微结构示意图Fig.2 Schematic diagram for cube lattice microstructure

图2 中立方体微结构边长为a,微结构“点阵”间隔为b,这样可以得到液滴在该模具表面上固液接触占总接触面积的面积份额:

根据式(3),可以建立立方体微结构“点阵”对应的Cassie 方程,并以此计算可以得到:

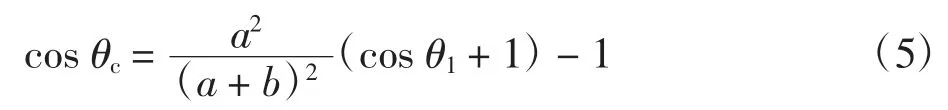

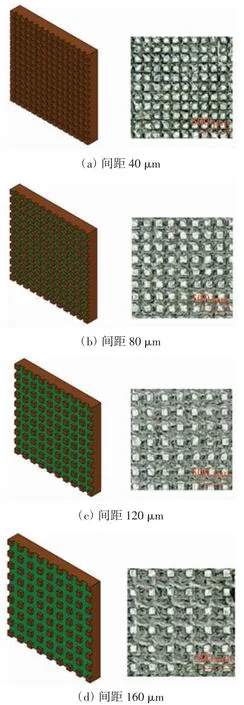

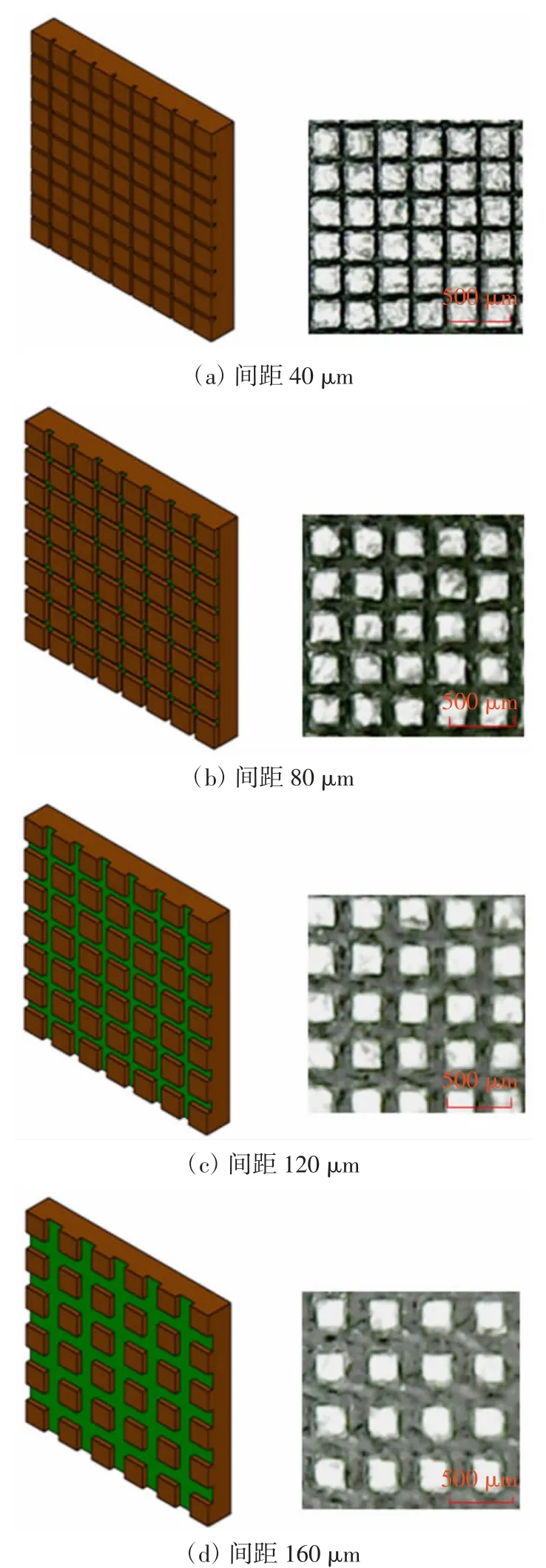

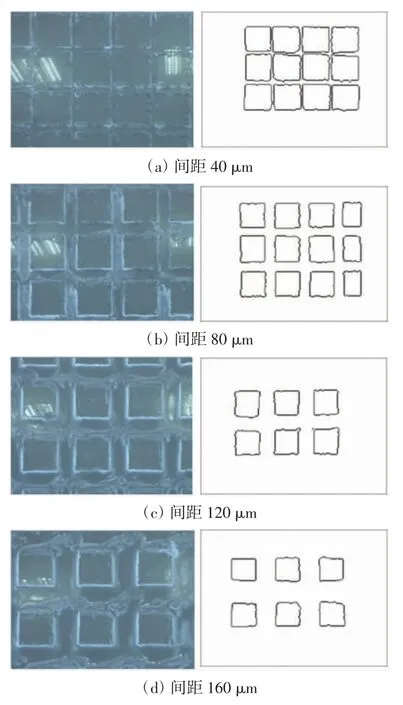

由式(5)可知,液滴在立方体微结构“点阵”表面的平衡接触角与立方体的边长和“点阵”间距有关。为此,在前述航空铝薄片上,加工了边长为100 μm 和200 μm 的立方体微结构,微结构“点阵”间距依次为40、80、120 和 160 μm。加工过程中,激光器的功率为15 W,扫描速率为500 mm/s,扫描次数为20 次。采用深圳优品至上科技有限公司的USB 型电子显微镜观察模具表面形貌。图3(a)—图3(d)对应微结构边长100 μm,间距分别为 40、80、120、160 μm 的模具三维模型及显微照片;图4(a)—图4(d)对应微结构边长200 μm,间距分别为 40、80、120、160 μm 的模具三维模型及显微照片。

图3 微结构边长为100 μm 不同间距的模具三维模型及显微图片Fig.3 3-D model and micrographs for cube lattice with same side length of 100 μm and different lattice distances

图4 微结构边长为200 μm 不同间距的模具三维模型及显微图片Fig.4 3-D model and micrographs for cube lattice with same side length of 200 μm and different lattice distances

3 疏水表面的超声压印制备

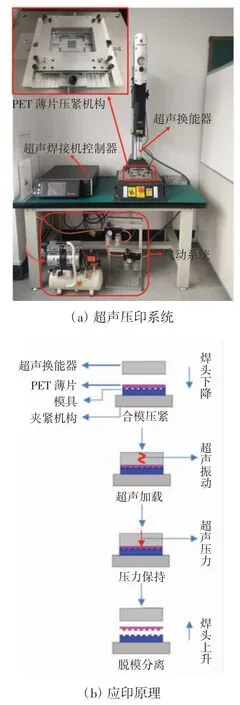

PET 材料疏水表面的超声压印制备系统由超声塑料焊接机、压印模具、PET 薄片压紧机构等组成。图5(a)所示为实验场景照片,其左上角展示了PET 薄片压紧机构的放大视图。压印机采用美国必能信超声有限公司生产的Branson2000X 型超声塑料焊接机,换能器工作频率为20 kHz。压印过程如图5(b)所示。

图5 超声压印系统和原理图Fig.5 Ultrasonic embossing system and schematic diagram

利用超声塑料焊接机实现超声压印,其工艺过程可概括为合模压紧、超声加载、压力保持和脱模分离等几个阶段。在合模压紧阶段,超声换能器(超声换能器焊接头)下行,以一定压印力将PET 材料压紧在模具薄片上,待模具与PET 薄片表面充分接触后,加载超声能量,持续加载一段时间后,停止加载,进入保压阶段。保压阶段结束后,抬起超声焊接头,模具上的微结构将像印章一样被压制在PET 薄片材料表面。

本实验选用厚度为0.5 mm 的PET 薄片作为压印基底材料,压印前揭去PET 表面的保护覆膜。压印样本制备过程中,超声压力设定为200 kPa,超声加载时长设定为3 s,保压时长选取4 s。图6 所示为随机选取的2 个压印样件照片。

图6 不同微结构边长的PET 压印样件Fig.6 PET embossed samples with different microstructure side lengthes

为了进一步观察PET 材料表面微结构的形貌细节,利用北京普瑞微纳科技有限公司生产的PR05-Ⅲ型白光干涉仪进行了观测。图7 所示为白光干涉仪观测到的PET 薄片压印区域的表面图像。

图7 压印后微结构尺寸不同的PET 表面形貌Fig.7 PET surface morphologies with different microstructure sizes after ultrasonic embossing

由图7 可知,对应立方体微结构边长为100 μm时,4 种“点阵”间距的模具均能产生较好的压印效果,PET材料表面的立方体微结构边界清晰,特别在较小的“点阵”间距(40 μm)下,仍然有较好的压印效果。随着模具表面立方体微结构边长增加至200 μm,压印效果相对较差,特别对于较小“点阵”间距(40 μm),PET 材料表面微结构界线不清晰。初步分析认为,这与模具立方体的微结构凸点体积大于“点阵”间隔沟槽的体积有关,较小的间隔沟槽无法容纳超声压印过程中模具表面凸点挤压出的PET 材料。

4 PET表面的疏水特性测试

压印模具和PET 压印样件的疏水特性测试基于美国AST 公司的VCA optima 型接触角测量仪开展。

4.1 压印模具的疏水特性

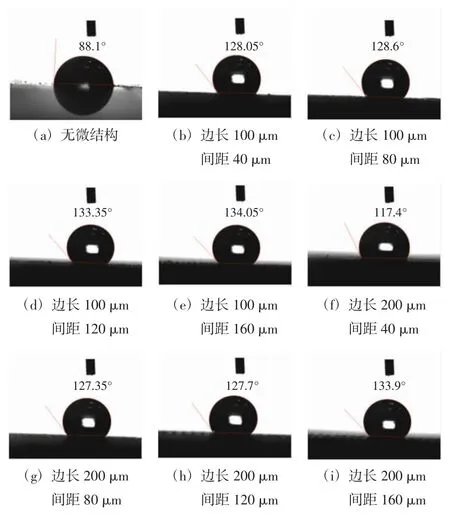

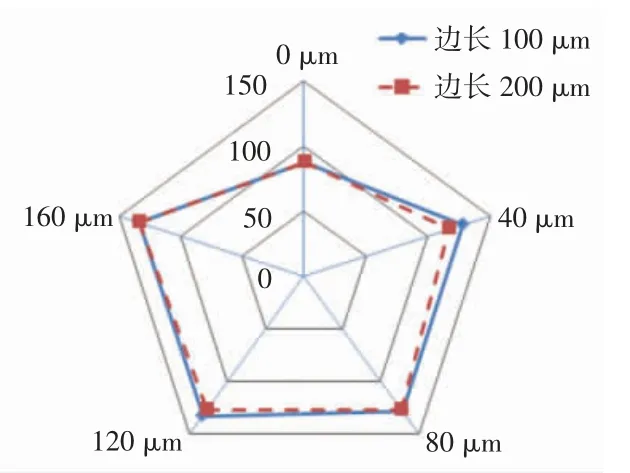

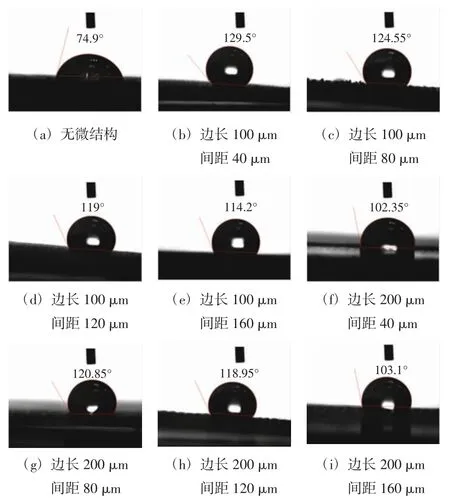

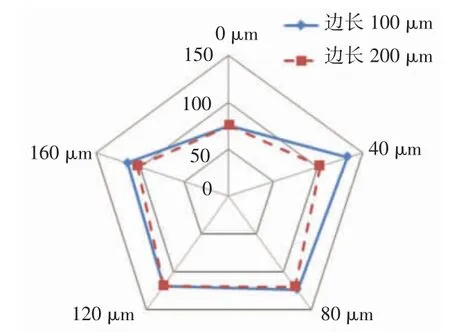

首先对压印模具的疏水特性进行测试,结果如图8 所示。图9 所示为模具表面的液滴接触角雷达图。

图8 微结构尺寸不同的模具表面接触角Fig.8 Surface contact angle of molds with different microstructural dimensions

图9 模具表面接触角雷达图Fig.9 Radar drawing of contact angle on molds surface

由图8—图9 可以明显看出,随着“点阵”间距的增加,模具的疏水性有所提高。立方体微结构边长为100 μm、间距 160 μm 时,接触角达到了 134.05°,体现出很好的疏水性;立方体微结构边长为200 μm 时,最大接触角同样出现在160 μm“点阵”间距的模具表面,接触角达到133.9°。

4.2 PET压印试件的疏水特性

图10 所示为PET 压印试件的疏水特性测试结果,图11 为PET 表面液滴接触角的测试结果雷达图。

图10 微结构尺寸不同的PET 表面接触角Fig.10 PET surface contact angles with different microstructure sizes

图11 PET 表面接触角雷达图Fig.11 Radar drawing of contact angle on PET surface

由图10—图11 可以看出:PET 薄片自身的接触角为74.9°,属于亲水表面。在立方体微结构边长相同的情况下,随着压印模具微结构“点阵”间距的增加,压印试件表面液滴接触角逐渐降低,表明疏水特性变差,这与模具的疏水特性恰好相反。如模具立方体微结构边长100 μm、微结构间距 40 μm 时,模具液滴接触角为128.05°,是4 种压印模具中最小的,但相对应的压印试件的液滴接触角为129.5°,呈现出最好的疏水特性。当模具立方体微结构间距增加至160 μm 时,压印试件液滴接触角降低至114.2°,表明疏水特性变差。模具立方体微结构边长为200 μm、微结构间距大于40 μm 时,压印试件的疏水性也表现出一致的变化规律,但当模具微结构间距为40 μm 时,由于微结构间距过小,导致压印过程无法在PET 薄片表面“转印”出完整的微结构,因此,其疏水特性较差。

4.3 疏水性变化规律分析

压印样件所呈现出的疏水性变化规律可通过Cassie 方程得到合理解释。液滴与材料表面微结构间固-液接触的面积份额越大,其疏水特性越差。当模具表面微结构间距增大时,液滴与材料表面微结构间固-液接触的面积份额会降低,进而模具疏水特性会有所提升,如图8 所示。由于PET 压印试件的表面微结构与模具表面微结构恰好“互补”,通过德国徕卡公司DM2700M型徕卡显微镜观察压印样件表面形貌,并采用Matlab提取其表面微结构轮廓曲线,如图12、图13 所示。

图12 微结构边长为100 μm 的PET 压印样件表面形貌及Matlab 提取的微结构轮廓曲线Fig.12 Surface morphology and profile extracted by Matlab of PET embossed specimen with side length of 100 μm

图13 微结构边长为200 μm 的PET 压印样件表面形貌及Matlab 提取的微结构轮廓曲线Fig.13 Surface morphology and profile extracted by Matlab of PET embossed specimen with side length of 200 μm

计算PET 压印样件上固液接触占总接触面的面积分数,结果如表1 所示。

表1 PET 压印样件上固液接触占总接触面的面积分数Tab.1 Area fraction of solid-liquid contact in total contact on surface of PET embossed specimen

由表1可以发现:微结构边长一致时,随着间距增大,PET 压印样件固液接触的面积分数依次增加,而其接触角依次减小,呈现出与模具相反的疏水性变化规律,如图10 所示,符合Cassie 方程。微结构边长为200 μm、点阵间隔为40 μm 的PET 压印样件的固液接触面积分数为22%,但由于其微结构无法完整转印在PET 表面,因此,其PET 压印样件的疏水性并不是最优的。

另外一方面,模具表面立方体微结构间距相同的情况下,边长为100 μm 的微结构“点阵”疏水特性总是优于边长为200 μm 的微结构“点阵”,同样的情况也发生在PET 压印后的样件上,即在相同间距情况下,100 μm 微结构PET 薄片压印试件的疏水性总是优于200 μm 微结构PET 薄片压印试件。由此表明,模具表面疏水性微结构对PET 压印样件的疏水性影响显著。因此,合理的微结构是利用压印技术制备优质PET 疏水表面的关键因素。

5 结 论

采用超声压印技术在PET 聚合物材料表面制备微结构,考察模具对PET 压印试件表面疏水性的影响因素,可以得出如下结论:

(1)采用超声压印技术制备PET 材料的疏水性表面是可行的,模具的疏水特性是影响压印后PET 表面疏水特性的一个关键因素。

(2)在模具表面立方体微结构边长相同时,随着“点阵”间距的增加,固液接触的面积分数增加,模具表面的疏水特性提升,压印后PET 表面的疏水性下降。

(3)在模具表面立方体微结构间距相同的情况下,微结构边长为100 μm 的模具疏水特性总是优于边长为200 μm 的模具。同样,微结构边长为100 μm的PET 压印试件的疏水性也总是优于微结构边长为200 μm 的压印试件。

(4)模具表面立方体微结构边长为100 μm、间距为40 μm 时,超声压印后PET 表面的最大接触角可以达到129.5°,具有良好的疏水特性。

(5)模具表面微结构的形貌变化对其自身的疏水特性有显著影响,进而也会影响到压印试件的疏水特性;同时,作为一种加工技术,工艺参数的选择对于压印试件的疏水性同样影响显著。相关内容将在后续研究中进一步开展。