海洋环境条件下浮动堆安全壳设计

2020-06-03谭美李鹏凡郭健张进才陈艳霞

谭美,李鹏凡,郭健,张进才,陈艳霞

武汉第二船舶设计研究所,湖北 武汉 430205

0 引 言

近年来,为解决全球偏远地区供电、城市供热及海水淡化等问题,一种可移动的小型浮动堆正悄然兴起[1]。美国政府自20 世纪90 年代以来,一直在资助开发小型堆,迄今为止,全球范围内已提出约50 种小型堆设计方法和概念[2]。美国的mPower,NuScale,俄罗斯的OKBM 和韩国的SMART 等小型模块化压水堆正处于申请评审阶段,近期均有可能获批建设[3]。在国内,ACP100,CAP150,ACPR50S 小型堆在我国海上浮动堆及城市供热等领域表现出了广阔的应用前景。在小堆应用研究领域,重点围绕核安全、防核扩散、放射性废物管理、资源有效利用和经济性改善等方面,开展了大量的反应堆固有安全、非能动、燃料循环利用等可行性研究和方案设计,但在小堆的核辅助设施、保障系统和构筑物等方面研究很少[4]。安全壳是反应堆最重要的构筑物,是核安全的最后一道安全屏障,是事故后防止放射性物质向环境扩散而采取的最重要的措施之一。余爱萍和王远功[5]针对核反应堆安全壳结构形式的选择,较为全面地总结了世界各国陆上反应堆安全壳的发展情况。陆上核电站反应堆安全壳是以预应力钢筋混领土为主要设计型式,其在重量、尺寸和设计压力等方面均不能适应海洋环境条件下的装船要求。例如,一般陆上核电站安全壳容器的容积约为6×104m3,不考虑材料重量对总体方案的影响,承压和屏蔽采用厚重的预应力混凝土,设计压力约0.5 MPa[6]。可见,陆上反应堆安全壳方案已超过一般船舶的主尺度和排水量标准,船堆适配性较差。

国外在军用核动力舰船、核动力商船或破冰船方面拥有较多的使用经验,但安全壳设计的公开资料并不多,而且由于其应用背景特殊,在设计标准、换料周期等方面存在差异,因而影响了浮动堆安全壳设计基准事故选择、结构设计以及系统设计。因此,有必要开展浮动堆安全壳设计研究,为船堆结合探索更好的解决途径。本文拟通过借鉴成熟核动力舰船和陆上核电站的设计经验,吸收核电相关的规范和标准,采用“设计输入—方案设计—结构验证”的思路,提出一种有望适合于浮动堆的安全壳方案及设计方法,为工程设计提供参考。

1 海洋适应性研究

浮动堆安全壳是典型的需要开展海洋适应性设计的构筑物之一,除引言中介绍的浮动堆安全壳在空间、重量和安全壳压力等方面存在的船堆适应性问题外,还存在海上碰撞或冲击等问题。国际海事组织《核商船安全规则》(Res.A.491(XⅡ))原则上要求安全壳至船体外板具有至少B/5(B为船宽)的距离,或具有监管机关认可的等效碰撞保护结构[7],要求船舶舷侧有一定的安全保护措施。图1 梳理了一种关于浮动堆安全壳海洋适应性分析的流程方法,可作为设计参考。在船长方向,为克服平台摇摆(尤其是纵摇),要求船舶具有较大的长宽比(L/B),通常需大于5。因此,浮动堆安全壳设计对船舶的宽度和长度具有较大影响。在重量方面,安全壳屏蔽是整个平台重量的主要组成部分,占比约15%,因此,必须选择重量更轻、更薄的屏蔽材料,以降低屏蔽重量和船舶宽度,这对提高浮动堆的经济性具有重要作用。此外,由于堆舱段重量集中增加,其要求提高船舶总纵强度和船坞地基承载能力,但这又会导致船舶结构重量和船坞改造成本的再次增加。另外,因受空间限制较明显,对浮动堆安全壳的小型化提出了很高的要求,这直接导致在设计基准事故下,安全壳的峰值压力比陆地核电站高得多,例如,SAVANNAH 核动力商船安全壳的容积约为1 100 m3,设计压力约为1.28 MPa[8]。因此,为满足安全壳的核安全功能要求,需要考虑一定的压力控制措施,而陆地核电站仅依靠安全壳的自由容积即可在一定程度上缓解结构承压要求。

图 1 浮动堆安全壳分析流程Fig. 1 FNPP containment analysis flow

因此,为保障浮动堆安全壳的核安全功能,提高浮动平台的经济性能,关键是要控制安全壳的容积和重量,降低安全壳压力,保证安全壳强度。

2 设计输入研究

安全壳空间需求是总体方案的重要设计输入,安全壳空间除了要满足设备布置外,还应保证安全壳压力低于安全壳结构强度,而后者是主要矛盾。因此,对安全壳设计输入的研究主要是解决影响安全壳压力的设计基准事故,及其具有抑制安全壳压力升高的相关因素。

2.1 设计基准事故确定

针对压水堆安全壳,对安全壳的完整性构成较大威胁的设计基准事故主要包括:一次侧丧失冷却剂事故(LOCA)、二次侧主蒸汽管道破裂(MS LB),这2 类事故所造成的质能释放能够在较短的时间内导致安全壳承受较大的内压,从而对安全壳的结构完整性构成威胁[9]。对于分散式浮动压水堆,在方案设计阶段,考虑主管道冷段、热段和泵吸入段断裂,以及主蒸汽管断裂作为安全壳设计基准事故。通常,冷却剂主管道冷段双端断裂是失水事故中最为严重的情况。

事故后安全壳压力、温度响应分析需要基于一定的安全壳容积和抑压措施,经多方案定量分析,最终选择安全壳容积、压力和温度参数均满足设计的总体参数,并留有一定设计裕度[6]。

2.2 具有抑压功能的因素分析

抑制压力和温度升高的因素有人为设置的抑压措施、安全壳构筑物及附属设施的热吸收。抑压措施是针对安全壳设计基准事故后,用于应对安全壳事故前几秒时间内产生的峰值压力,在事故后期阶段,可以采用能动余热导出或其他手段来降低安全壳的压力和温度。

陆上核电站常见的抑压措施有安全壳淹没、喷淋和湿阱抑压等[10]。典型的安全壳淹没是AP1000 核电站采用的安全壳顶部大水箱,其最大缺点是水箱空间和重量大,不能适应海洋环境;喷淋系统的冷凝效果要优于淹没方式,但其缺点是能动喷淋依靠能动设备,受设备及电力可靠性的影响严重;湿阱抑压源自沸水堆,具有非能动的特征,沸水堆运行经验显示其抑压效果较理想,布置较方便[11]。对于浮动堆,理论研究表明,湿阱抑压效果明显,具体见2.3 节的分析。

但浮动堆采用湿阱抑压技术也存在一定技术风险,主要表现在:1) 缺少工程实际经验验证;2) 抑压水舱容积较大,若作为安全壳的自由容积具有降压功能,但抑压水舱装水后会造成浮动堆重量负担较大。因此,本研究方案考虑湿阱抑压技术并展开了理论分析与研究,用以为后期试验验证做准备。湿阱抑压技术实际是否适用于浮动堆,还有待进一步的试验验证。

2.3 湿阱抑压的安全壳事故相应研究

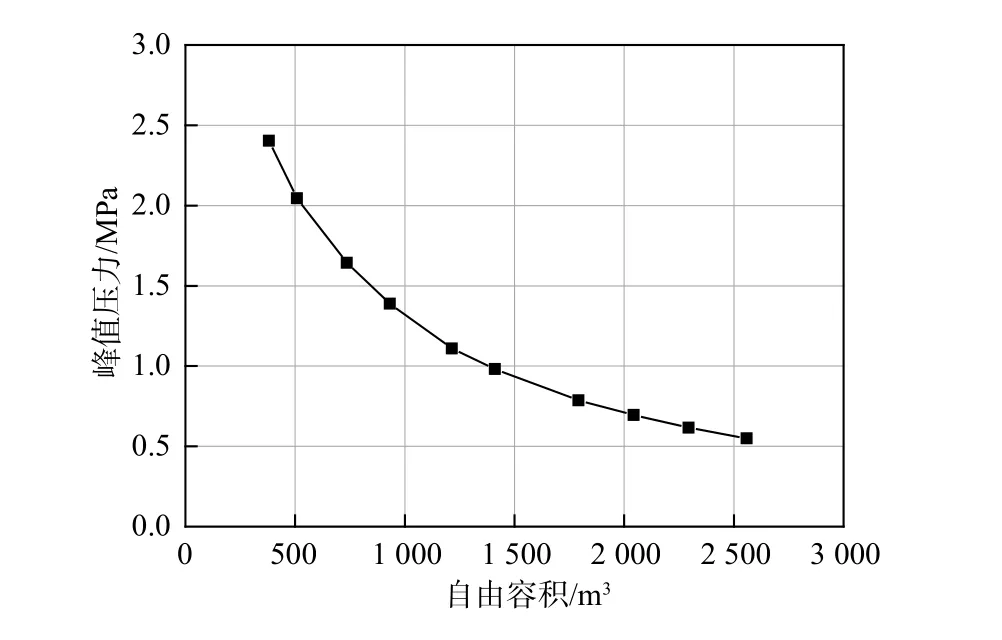

自由容积是指安全壳总容积除去结构和设备系数后的容积,可根据质能释放原理,初步估算安全壳事故压力[5]。基于一回路水装量等设计输入,可得到LOCA 事故下不同自由容积下的压力曲线,如图2 所示。

图 2 自由容积与安全壳压力曲线Fig. 2 Containment′s volume and pressure curve

计算表明,自由容积与安全壳压力具有负相关性,自由容积越小,压力增加越明显。根据压力目标,可初步确定安全壳的自由容积。

上文介绍了浮动堆采用湿阱抑压的技术方案,该系统设计的关键是确定湿阱的容量和气水比。气水比过大,易导致高温蒸汽冷却不充分;气水比过小,又易导致系统启动或运行困难。可见气水比过高或过低均会影响到抑压效果。经对比研究,本文选择1∶1 的气水比,在1 800 m3自由容积下对不同湿阱容量的LOCA 事故热工响应进行理论分析,如图3 所示。

图 3 湿阱容量与安全壳压力关系Fig. 3 Relationship between wet pool volume and containment peak pressure

2.4 最终设计参数

由图3 可知,湿阱容积在500 m3以内时,峰值压力的下降速率很快。在该容积下,有、无湿阱抑压措施的安全壳峰值压力如图4 所示。由图4可知,湿阱抑压效果明显,安全壳峰值压力由0.75 MPa 降低到了0.51 MPa,峰值压力降幅约32%。

图 4 安全壳湿阱抑压效果对比Fig. 4 Comparison of pressure control effects with and without wet pool

因此,安全壳的最终设计参数为自由容积1 800 m3,其中,干阱容积1 300 m3,湿阱容积500 m3,安全壳设计压力考虑10%的设计裕度后取0.561 MPa。该参数将作为安全壳结构设计的重要输入,安全壳的结构强度应满足各类规定工况与载荷组合要求,相关研究分析见第4 节。

3 空间布置研究

3.1 方案概述

浮动堆安全壳是一种船用承压舱室,考虑到其在海洋环境条件下会受到碰撞、冲击、船体变形等外部载荷的影响,安全壳外壁面应与船体结构弱性连接。此外,还需考虑安全壳屏蔽层的安装工艺需求、结构在役检查的可达性要求、安全壳贯穿件开孔的局部强度要求等。总体结构型式应设计紧凑,以提高船体舱的空间利用率。

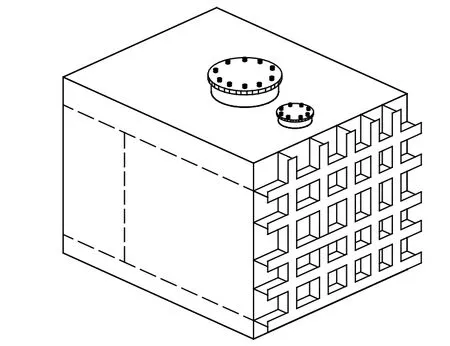

本文推荐的浮动堆总体方案特征如图5 所示,在安全壳耐压边界外侧设置了混合板架结构加强方式,并在腹板相应位置处设置了减轻孔。该结构加强方式可充分利用安全壳的空间:底部和侧面通过设置减轻孔,与船体具有弱性连接;底部、顶部、侧面和后部可形成空舱,注水后不仅具有屏蔽效果,还具有安全壳冷却功能,在事故工况下可作为冷却水源;前部为敞开的结构,有利于一回路等系统贯穿件的布置。

图 5 浮动堆安全壳结构模型Fig. 5 FNPP containment structural model

3.2 外形选择

参考以往海上核动力舰船设计经验,浮动堆安全壳具有圆筒和方形2 种方案,两者在承压性能和空间利用率方面具有显著的区别。其中方形安全壳的整体空间利用率高,可在内部设置多层平台,平台之间的层高不受壳体结构影响,壳内设备布置的空间利用率高。同时,方形结构与船体舱室的贴合性也很好,船体的空间利用率高。俄罗斯最新的核动力破冰船及浮动堆(KLT-40S)均采用的是这种方案[12]。

但在承压能力方面,方形安全壳不及圆形安全壳。对于同等主尺度的浮动堆平台,若采用圆形安全壳,由于其舱室空间利用率较低,会使安全壳的最大自由容积减小、压力增加。经分析计算,发现方形安全壳的压力约为圆形安全壳的1/2,而方形安全壳结构的重量却约为圆形安全壳的2 倍。

方形安全壳在采用增大安全壳容积和压力控制措施后,安全壳内压力可得到有效降低,接近陆上核电站水平,使得方形安全壳压力和温度能较好的适应现有设备的设计指标要求,避免了大范围引起设备重新鉴定或试验等问题,不会引起明显的下降。

经综合分析,本文认为浮动堆较适合采用方形安全壳方案。

3.3 抑压水舱

上文分析了在设计浮动堆方案时,建议考虑采用设置抑压水舱的湿阱抑压技术,浮动堆安全壳抑压水舱的布置和容量是确定安全壳总体方案的关键,应遵循以下原则:

1) 与安全壳一体化设计;

2) 位于压力边界以内;

3) 与破口就近布置;

4) 足够的抑压容量;

5) 避免对一回路布置造成影响等。

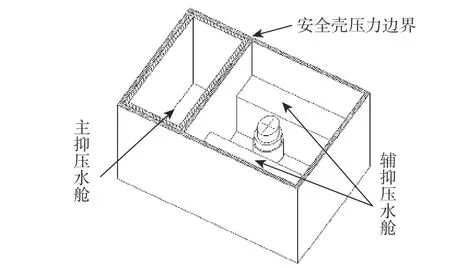

因此,本文给出了一种湿阱布置方案,如图6所示,包含1 个主抑压舱和2 个辅抑压舱,分别位于一回路系统的后方和两侧下部,主、辅抑压水舱接近并围绕主管道。

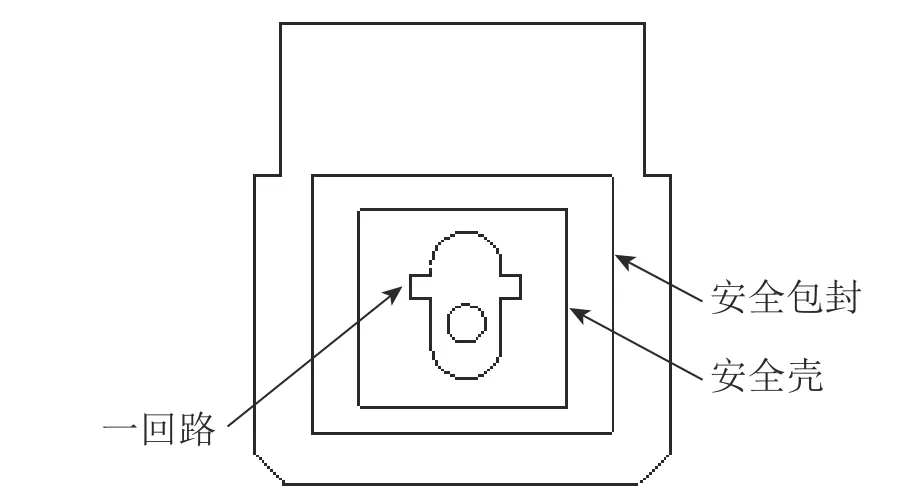

3.4 安全包封

放射性物质包容是安全壳主要的核安全功能之一,《核商船安全规则》要求海上核动力设施设置4 层安全屏障,依次是核燃料包壳、一回路压力边界、安全壳和安全包封[7]。安全包封是指包围安全壳结构的一道屏障,其主要功能是阻止放射性物质非有意释放并限制其泄漏。因此,浮动堆采用安全壳包封型方案,如图7 所示。

图 6 浮动堆湿阱布置Fig. 6 FNPP wet-pool arrangement

图 7 浮动堆安全壳包封构型Fig. 7 FNPP containment protective enclosure configuration

内层安全壳为一次结构,是承受安全壳设计基准事件下压力峰值和包容失水事故裂变产物的包容边界。安全包封为二次结构,是船体堆舱结构的组成部分,应满足一定的泄漏率指标要求,例如KLT-40S 浮动堆要求安全包封的泄漏率达每天1%[12]。此外,安全包封对防火、防碰撞也具有较好的效果。

3.5 辐射屏蔽

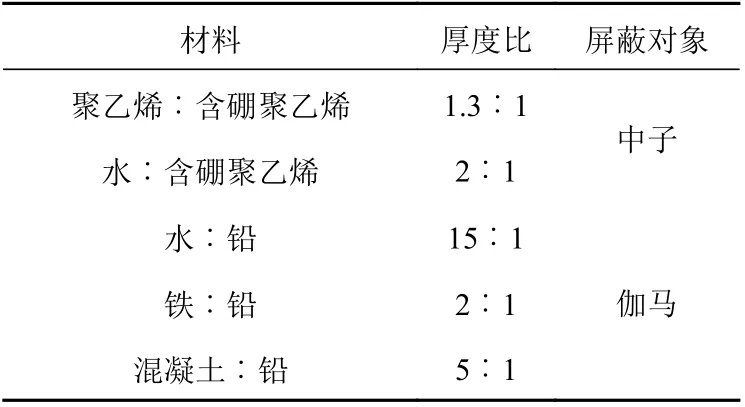

从前文关于安全壳空间和重量限制的分析可知,浮动堆应考虑混凝土、铅、铸铁、水等屏蔽材料的综合使用[12],不同材料的等效屏蔽厚度比参见表1。其中铅的屏蔽效果好、重量轻、尺寸小,但价格高。单独使用其他屏蔽材料,均会导致重量和船舶主尺度增大,综合经济性能不好[13]。

表 1 屏蔽材料厚度对比表Table 1 Thickness ratios of radiation shield material

因此,浮动堆安全壳屏蔽宜采用以铅为主,其他屏蔽材料为辅的方针。利用安全壳与安全围壁的夹层设置屏蔽水舱,在空间允许的地方使用铁或混凝土,减少铅的使用,增加经济性。

4 结构分析研究

4.1 物项分级和标准

进行安全壳结构强度分析首先需确定其安全分级,这是保证安全壳核安全功能的基础,陆上核电站与核动力舰船规范均规定安全壳为核安全2级[14-16]。在采用标准方面,ASME 规范体系第1 册NE 分卷的MC 级是专门针对钢制安全壳而设计的章节,AP1000 核电站安全壳的设计参照了该标准[14],因此,浮动堆安全壳设计也参考该标准。

4.2 工况与载荷组合研究

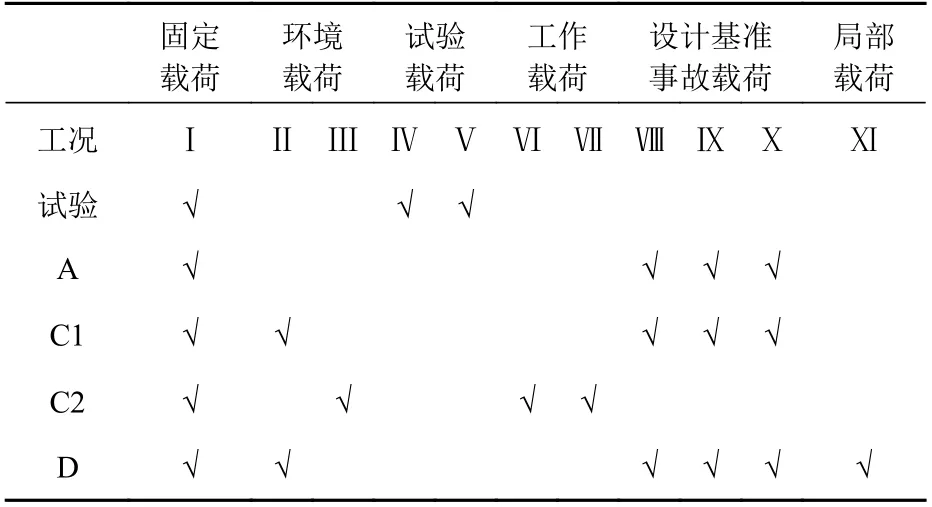

安全壳结构需满足不同类别工况下载荷组合的强度要求,结合ASME 规范中MC 级部件设计规定[15],安全壳载荷分为A,B,C,D 等几类工况,详细的描述见ASME 规范,此处不再赘述。其中,B 级工况为电厂正常运行工况,载荷并不恶劣,载荷强度被其他几类载荷包容,故不单独列出。参考陆上核电站安全壳分析模式,浮动堆将重点考虑海洋环境载荷,本文选取了安全停堆波浪载荷和极限波浪载荷,因此将C 类工况分为C1 和C2,取代了陆上核电站地震载荷。此外,还存在着由人为事件造成的外部载荷,如船舶碰撞、直升机坠落等,将参考陆上核电站模式独立校验,不作为浮动堆安全壳典型的载荷工况。因此,安全壳的设计工况及载荷组合如表2 所示。表中,Ⅰ~Ⅺ分别表示重力、安全停堆波浪载荷、极限波浪载荷、试验压力、试验温度、工作压力、工作温度、设计压力、事故工况下热反应、事故工况下热载荷,以及事故工况下管道冲击/甩击/反力。

表 2 安全壳工况及载荷组合Table 2 Containment design conditions and load group

4.3 应力强度分析研究

ASME 规范推荐了分析法和公式法2 种强度限制方法,根据浮动堆安全壳的结构特点,存在壳体、板架支撑结构、结构不连续处、应力集中区等构件,故适于采用分析法。将安全壳结构应力分为一次应力、二次应力(Q)和峰值应力(F),其中一次应力又分为总体和局部薄膜应力(Pm,PL)及弯曲应力(Pb),二次应力为薄膜应力加弯曲应力。

进行强度分析时,需针对不同的工况,根据安全壳构件的受力特点,校核不同的应力类型。根据ASME 规范相应应力类型的强度限值,可采用有限元分析程序评估安全壳结构强度的满足情况,如表3 所示。表中:Smc为许用应力;Sml为许用应力强度;Sa为由设计疲劳曲线确定的应力幅值。

表 3 浮动堆安全壳应力强度限制Table 3 FNPP containment structural stress limits

进行应力强度分析时,还必须考虑边界条件的影响,因为安全壳受船体结构的弱性支撑,对提高安全壳的强度性能有帮助。因此,在分析浮动堆安全壳的强度时,可将安全壳视为本体独立、底部受船体简支的结构模型。基于表2 的载荷工况组合,根据表3 所示的应力强度限制,对安全壳壳体、骨材、框架、肘板等构件进行校核计算,最终确定安全壳板采用厚38 mm、腹板高1 500 mm 的T 型材加强的安全壳结构来满足ASME 规范MC 级部件的要求。安全壳结构重量约2 000 t,约占浮动平台排水量的6.6%,能较好地适应排水量30 000 t 级、堆功率2×100 MW 的平台主尺度要求。

5 结 语

本文通过对浮动堆安全壳的设计研究,并结合安全壳与海洋环境条件的适应性,提出了浮动堆安全壳空间、重量和压力这3 个主要设计要求。在设计流程上,首先分析浮动堆安全壳的设计输入,明确设计基准事故,论证安全壳的压力水平,固化安全壳空间需求;在设计安全壳方案时,应重点关注安全壳外形、压力控制、安全屏障和辐射屏蔽对安全壳总体性能的影响。设计结果必须确保安全壳放射性物质所包容的核心功能,必须验证在各类事故工况组合下安全壳的结构是完整的。最后,文章给出了一种浮动堆钢质安全壳结构强度分析方法,可供设计人员参考。