深部立井提升系统平衡扁尾绳的保护装置改进设计*

2020-06-02王力生

王力生

(北京天地华泰矿业管理股份有限公司, 北京 100013)

0 引言

红庆河煤矿主井设计提升能力1 500 万t/a,井筒直径9.5 m,装备两套西玛格特宝公司生产的5.0×6塔式多绳摩擦式提升机,自重57 t,最大载重50.0 t,提升距离770.9 m,提升周期106 s。首绳采用6根50 mm 6X28TS-NFC B 1770 ZZ/SS三角股镀锌钢丝绳,质量10.28 kg/m,抗拉强度1 770 MPa。平衡尾绳采用3根扁平尾绳:中间1根采用206×33 ZAB P8×4×19型扁平尾绳,质量19.5 kg/m,公称抗拉强度1 370 MPa,最小破断拉力总和2 880 kN;两侧两根采用216×34 ZAB P8×4×19型扁平尾绳,质量21.2 kg/m,公称抗拉强度1 370 MPa,最小破断拉力总和3 160 kN。主井底尾绳架平台为钢梁结构,上铺设花纹板封闭,平台预留导绳通道并安装有尾绳防扭转装置,防扭转装置采用山东艾德姆重型聚氨酯尾绳辊。

在深井多绳摩擦式提升系统中,往往采用扁尾绳来抵消提升容器首绳钢丝绳运行时的质量变化,防止因提升机张力差超限造成钢丝绳在滚筒摩擦衬垫上打滑。平衡扁尾绳相较于圆尾绳扁钢丝绳具有绝对不旋转性,单位长度质量大,运行平稳,在深部立井中有不可替代的作用[1]。

红庆河煤矿主井提升机自2016年9月份投入试运行以来,提升机扁尾绳发生尾绳侧边磨损现象较为严重,侧边纬线出现多处断丝断股现象,严重影响尾绳可靠运行,需进行改进设计。

1 提升机扁尾绳损伤原因分析

1.1 尾绳侧边磨损损伤的主要原因

1) 尾绳架平台设计不合理。红庆河煤矿主井提升系统尾绳架平台采用钢梁结构,上面铺设花纹板密封,尾绳架平台预留导绳通道,在通道上安装尾绳防扭结装置,防扭结装置采用重型聚氨酯尾绳辊,尾绳通过尾绳辊进行导向,在尾绳高速运行时,尾绳的偏摆带动尾绳辊同步运转,以此减少尾绳与尾绳辊的相对位移,起到减少尾绳的磨损作用。主井提升系统装卸载设计撒煤量为0.15%,经过多方面的整改,撒煤量最终控制在0.02%以内,以一天4万t原煤提升量计算,一天撒煤量高达8 t。撒煤在尾绳架平台上堆积,经常造成尾绳辊被掩埋,从而导致其转动不灵活或直接卡死,使尾绳侧边磨损加剧。

2) 尾绳辊选型不合适。红庆河煤矿主井提升系统尾绳架初始安装的尾绳防扭结装置采用山东艾德姆重型聚氨酯尾绳辊,中间尾绳正反面接触的为φ260 mm、长2 300 mm的重型聚氨酯尾绳辊,侧边接触的为φ260 mm、长430 mm尾绳辊,该尾绳辊直径粗,体积大,转动惯量大,当尾绳高速运行中发生偏移摆动,侧边擦碰尾绳辊时,尾绳辊往往不能及时随动,因而造成尾绳侧边与尾绳辊直接形成滑动摩擦,加剧尾绳侧边磨损。

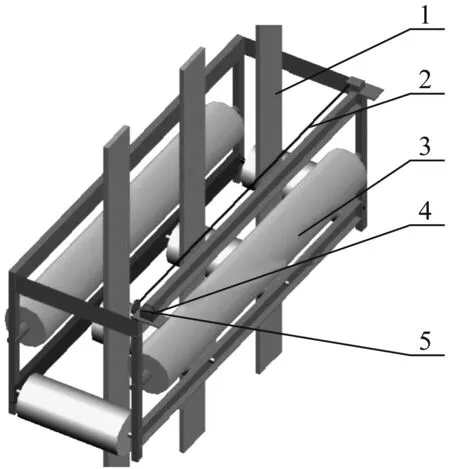

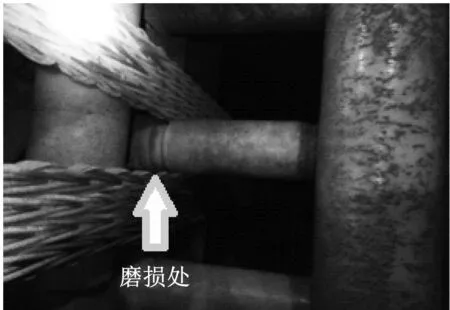

3) 尾绳架防扭结装置设计缺陷。红庆河煤矿主井提升系统尾绳架初始安装的尾绳防扭结装置由尾绳辊轮支架,两根φ260 mm、长2 150 mm的重型聚氨酯尾绳辊,4根φ260 mm、长430 mm尾绳辊组成,如图1所示。尾绳实际高速运行过程中,尾绳的偏摆是不固定的,往往有两根尾绳相对靠近相对偏摆,两根尾绳对中间1个尾绳辊形成夹击,尾绳辊两侧同时受到相反的高速摩擦力,无法转动形成滑动摩擦,导致相邻两根尾绳侧边磨损加剧,见图2所示。

1-尾绳; 2-尾绳保护钢丝绳; 3-φ260 mm尾绳辊;

图2 相邻尾绳偏摆同时擦碰同一尾绳辊轮

4) 尾绳电气保护设置不完善。由图1可以看出,红庆河煤矿提升机尾绳电气保护仅为尾绳辊单边安装偏摆保护开关,保护范围仅在一侧,仅能对尾绳正反面经线、正面尾绳辊脱落起到一定的保护作用,而对尾绳侧边没有任何保护作用。

1.2 尾绳损伤的其他原因

1) 井筒坠物机械损伤。立井提升系统,尤其是深部立井提升系统,井筒坠物一直是对井筒装备、井筒电缆、管路、尾绳造成危害的主要原因,由于尾绳在井筒最底部,底部尾绳弯曲部分面积大,高空坠落的铁器、工器具和大块煤矸都有可能造成尾绳破损或断裂。

2) 机械钢性摩擦造成尾绳快速损伤。由于提升机尾绳架防扭结装置安装不合理,设计不符合现场要求,检修不到位,尾绳辊破损、脱落、轴承损伤,尾绳架及防扭结装置支架变形,异物进入防扭结装置造成卡死,这些都会造成尾绳与金属部位直接产生钢性摩擦,造成尾绳快速磨损,如果发现不及时,则会造成尾绳破损,直至断裂[2]。

我们有说有笑地来到了滑雪场,那里早已经人山人海,门口排了很长的队伍。虽然天气还不是很冷,可滑雪场里却是低于冰点的温度,我们走进滑雪场后,都忍不住缩了缩脖子,真的好冷啊!

3) 主井底堆煤,尾绳压埋拖拽造成尾绳损伤。若主井底清理撒煤不及时,或往井筒错装、漏装,都会造成井筒底部煤位过高,对尾绳压埋或拖底,在尾绳高速运行中,极易把尾绳拉断或造成快速磨损,直至断裂。

4) 环境、淋水造成尾绳锈蚀,氧化损伤。煤矿立井提升系统,尤其是深部立井提升系统,尾绳长期在恶劣环境下工作,通常很快就会发生氧化锈蚀,破坏尾绳结构,造成尾绳钢丝强度变小,寿命降低。这种情况往往需要加强维护,定期对尾绳涂抹防锈油脂,以减少锈蚀情况,延长尾绳寿命。

5) 尾绳疲劳损伤。矿井提升机,尤其是主井提升机,往往都是满负荷频繁运行,尾绳在底部弯曲部位频繁发生弯曲变形。在尾绳使用后期或尾绳材质、质量有问题时,长时间频繁弯曲变形,会造成尾绳疲劳,钢丝绳断丝情况急剧增加,故应该尽快更换钢丝绳[3]。

2 提升机尾绳保护装置的改进设计

1) 尾绳保护平台的改进设计。为防止密封花纹钢板上堆积撒煤,拆除尾绳平台花纹钢板。用120#槽钢及φ20 mm钢筋制作篦子状平台,如图3所示。 网孔间距100 mm,既可保证人员安全,又可确保撒煤能顺利洒落至井底,尾绳平台无撒煤堆积,避免了尾绳辊因压埋或异物卡阻造成转动不灵。

图3 改造后的尾绳保护平台

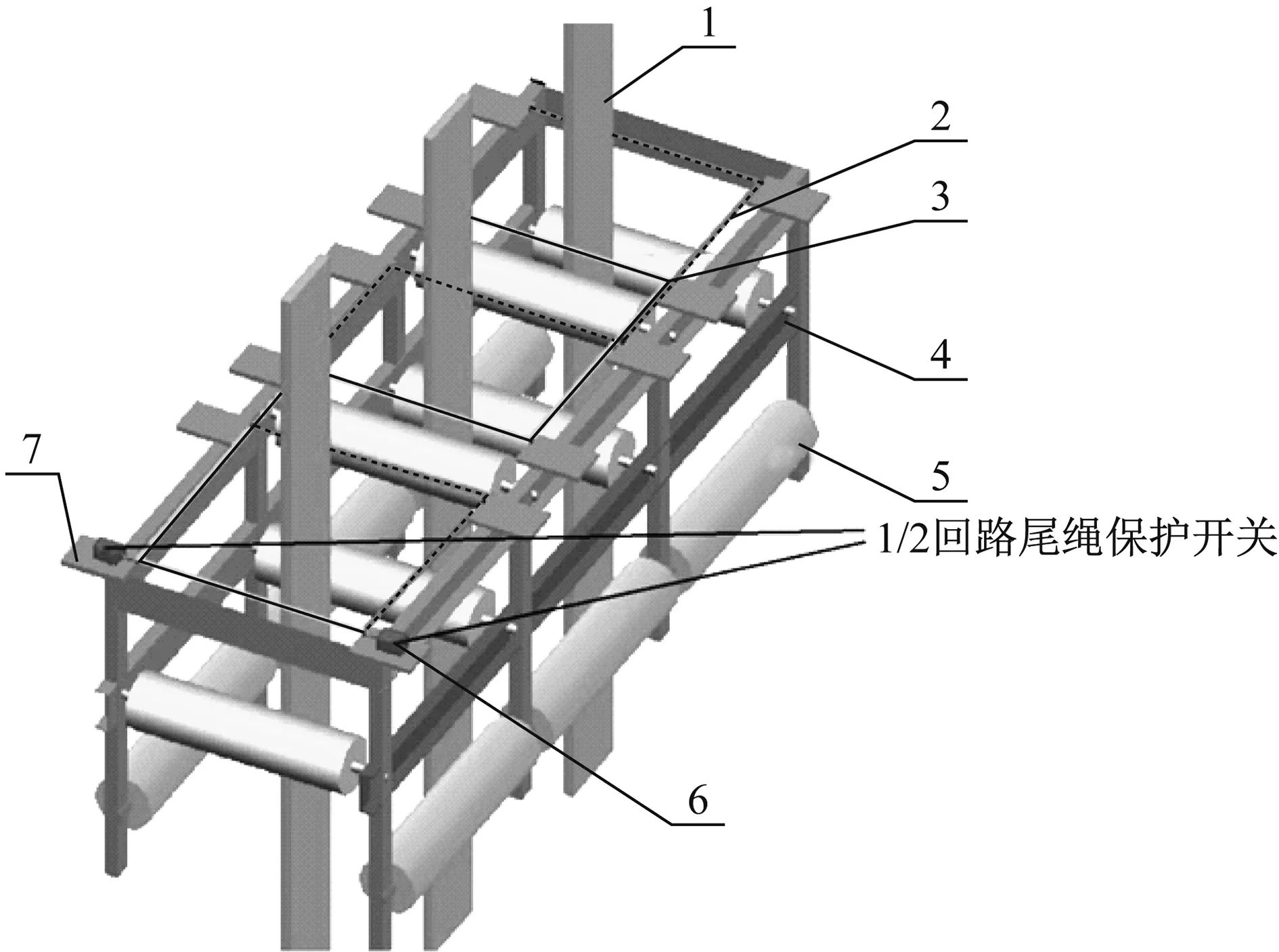

2) 尾绳防扭结装置改进设计。由于初始安装的尾绳防扭结装置、尾绳辊存在体积大、超长及笨重,搬运及吊装困难等问题,因而对尾绳防扭结装置进行改进设计,改造后的结构如图4所示。

1-尾绳; 2-回路尾绳保护钢丝绳; 3-回路尾绳保护钢丝绳;4-防扭结尾绳保护支架; 5-φ159尾绳辊;6-1/2回路尾绳保护开关。

尾绳防扭结装置的改造措施有:

(1) 尾绳防扭结保护支架改为3层设计,最下面一层为尾绳正反面防偏摆防护,正面防护尾绳辊由原来的两个φ260 mm、长2 150 mm尾绳辊,分解为两边共6个φ159 mm、长600 mm尾绳辊。

(3) 尾绳中间的尾绳辊分层错开,使每根尾绳侧面都有不同的尾绳分轮进行防护,避免了两根尾绳对中间一个尾绳辊形成夹击[4]。

(4) 由于缩小了尾绳辊直径,轴承改为密封高速滚珠轴承,减小了辊轮的转动惯量,在尾绳高速运行中,当尾绳偏摆擦靠尾绳辊时,尾绳辊能快速随动,减少尾绳辊与尾绳的滑动摩擦,从而减少尾绳的磨损。

(5) 尾绳辊体积和重量都缩小,便于维护及更换操作,减少了维护人员的工作强度。

3) 尾绳防扭结电气保护改进。由图4看出,由单侧单个尾绳保护改进为全方位的双回路尾绳保护,保护钢丝绳环绕全部尾绳的正面、侧面,对任何磨损超限或尾绳辊脱落都能可靠地进行防护,两回路尾绳防护开关能确保开关可靠动作,在钢丝绳受外力或断线时,能及时发出保护信号。

4) 主井井底煤位检测保护。为预防井筒撒煤堆积过高,或往井筒误装、错装,导致尾绳压埋或拖底运行,在尾绳平台下部安装超声波煤位线性传感器。通过模拟量接入提升机系统,一方面可以实时检测井底撒煤煤位状态,提醒维护人员及时清理积煤;另一方面可在积煤堆积到安全警戒值之前对提升机进行闭锁,禁止提升机提升,以保护尾绳的安全可靠。

5) 尾绳视频监控系统。为了实时检查观测尾绳架尾绳防扭结装置的运行情况,同时实时观测主井底撒煤煤位堆积情况,分别在尾绳架尾绳防扭结装置上方和主井底煤仓附近安装高清视频监控摄像头,接入提升机司机操作室及装载司机操作室,确保操作司机可以实时观察尾绳、尾绳防扭结装置和主井底的现场煤位情况,意外发生时能第一时间观察到实时情况。另一方面,在尾绳电气保护动作时,可以及时查看保护动作原因,以便采取有效措施进行处理。

6) 完善管理制度,杜绝井筒坠物及井筒非常规撒煤。具体包括:

(1) 制定完善的井筒检修制度,确保工具留绳、工具材料防丢、防坠措施。

(2) 加强井筒装备检查,对各种护栏,井筒装备固定件进行定期检查、紧固,对锈蚀、松脱的装置及时紧固或更换,杜绝失修[5]。

(3) 加强尾绳架及尾绳辊检查,对磨损超限、转动不灵活的辊轮及时更换。

(4) 加强装卸载程序的逻辑审查,对主要装、卸载闸门检测传感器做双组设计,避免单个传感器失灵或误动作造成错装的可能。对装载流程、闭锁逻辑全方位检查,对主要闭锁装置加设软件、硬件接点的双重闭锁保护,杜绝单个点误动作造成错装的可能。

3 结论

尾绳保护装置通过不断地对现场问题的发现,而提出改进措施。经过近3 a的运行,红庆河煤矿尾绳运行情况得到改善,尾绳侧边磨损得到有效的扼制,尾绳电气保护灵敏,动作可靠,堆煤保护及视频监控的投入,解决了尾绳拖底运行及过力拉断的后患,确保提升系统长期可靠的运行,红庆河煤矿尾绳保护的整改过程,为其煤矿同类提升机保护提供了有效的借鉴经验。