花果渣膳食纤维粉及膨化脆片的研制

2020-06-02姜锐张平平张琳依孙继红单振广张静

姜锐,张平平,*,张琳依,孙继红,单振广,张静

(1.天津农学院食品科学与生物工程学院,天津300384;2.承德大金星食品有限公司,河北滦平068253;3.河北省(承德)山楂产业技术研究院,河北兴隆067300)

目前,生产果汁及果酒等[1-4]的企业对于花果渣的利用率极低,废弃果渣不仅会对环境造成污染还增加了企业的处理成本。本产品以山楂、无花果、百合、桂圆4种花果的花果渣为原料,这些花果渣中除含有丰富的膳食纤维,还有部分矿物质和黄酮类等物质。膳食纤维被称为第七大营养素,易于人体消化吸收[5],具有预防便秘、调节肠道功能、调节血糖的作用[6-7],膨化脆片是一种休闲食品,产品酥脆可口,风味多变,食用方便,深受青年人的青睐[8]。对花果渣进行废物利用,制作膳食纤维粉及膨化脆片,以求为花果渣的资源高效利用开辟一条新途径。

1 材料与方法

1.1 材料与试剂

山楂、无花果、百合、桂圆原料渣:承德大金星食品有限公司;蔗糖、白砂糖、玉米淀粉、糯米粉:天津市西青区中北镇物美超市;膨松剂:天津斯诺泰食品科技有限公司;乙醇、氢氧化钠、冰乙酸、盐酸、硫酸重铬酸钾(均为分析纯):天津市风船化学试剂科技有限公司;丙酮(分析纯)、石油醚(分析纯)、三羟基甲基氨基甲烷:河南安宁科教仪器有限公司;2-(N-吗啉代)乙烷磺酸(分析纯):北京华威锐科化工有限公司;热稳定的α-淀粉酶液(食品分析用)、蛋白酶液(食品分析用)、淀粉葡萄糖糖苷酶液(食品分析用):上海子起生物科技有限公司。

1.2 仪器与设备

FA2004电子天平:上海添时科学仪器有限公司;LGJ-18S型冷冻干燥机:北京松源华兴科技发展有限公司;Fw100型高速万能粉碎机:天津市泰斯特仪器有限公司;DHG-9005电热鼓风干燥箱:上海一恒科学仪器有限公司;BCD-460W WWDBE型电冰箱:青岛海尔股份有限公司;HMWB-60X微波烘烤加热器:烟台浩铭微波设备有限公司;英国Stable Micro Systems型质构仪:北京微讯超技仪器技术有限公司;pH计:奥豪斯仪器(上海)有限公司;SXW型马弗炉:上海实研电炉有限公司;HWS-12恒温水浴箱:上海一恒科技有限公司。

1.3 方法

1.3.1 花果渣膳食纤维粉的制作方法

1.3.1.1 工艺流程

原料预处理→粗粉碎→超微粉碎→混合调配→包装→成品

1.3.1.2 操作要点

将原料经预处理,分别放置于恒温干燥箱中干燥,4种原料渣去核去籽,用高速多功能粉碎机粉碎制成粗粉,将粗粉经超微粉碎得原料渣粉[9-10]。将4种原料渣粉通过单因素及正交试验,以感官评价评分及速溶性结果进行分析得到原料渣的最佳配比。

1.3.1.3 花果渣膳食纤维粉原料配比因素表

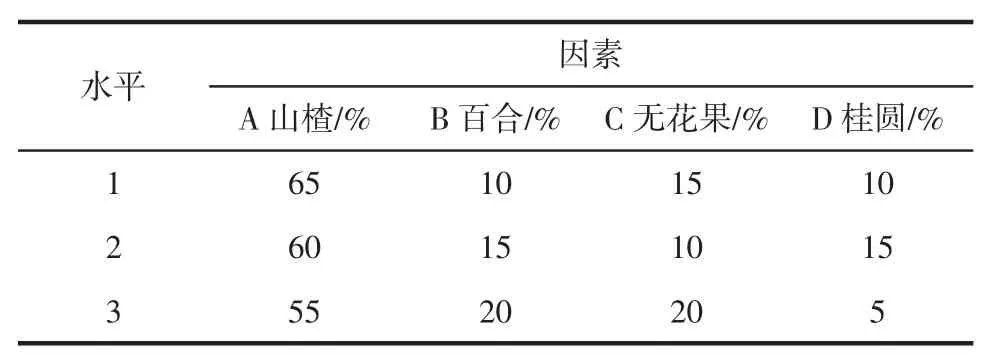

以山楂渣粉、百合渣粉、桂圆渣粉和无花果渣粉为因素作单因素试验,蔗糖添加量5%不变量,通过对花果渣膳食纤维粉感官评分、速溶性进行分析,确定各单因素的最优范围。再以单因素试验确定的范围进行正交试验,确定最佳配方。正交因素表见表1。

表1 花果渣膳食纤维粉配方因素水平表Table 1 Flower and fruit residue dietary fiber powder factor level table

1.3.1.4 花果渣膳食纤维粉分散性的测定

在100 mL烧杯中加入30 mL蒸馏水,随后放置于恒温水浴锅中保温,设定温度40℃。称取1.00 g膳食纤维粉均匀缓慢的倒入烧杯中,用玻璃棒进行搅拌,同时记录从搅拌开始到全部润湿分散所需的时间。试验重复3次,取其平均值作为分散时间来评价分散性。

1.3.1.5 花果渣膳食纤维粉沉降性的测定

沉降性的测定方法:用量筒量取温度不同温度的蒸馏水,称取膳食纤维粉10.0 g,均匀地倒入烧杯中,用玻璃棒沿杯壁顺时针、逆时针各搅拌10次,然后观察上浮团块,下沉团块数量并记录[11]。

1.3.1.6 花果渣膳食纤维粉中膳食纤维及水分的测定方法

参考GB 5009.88-2014《食品安全国家标准食品中膳食纤维的测定》[12],对花果渣膳食纤维粉中膳食纤维的含量进行检测;参考GB 5009.3-2016《食品安全国家标准食品中水分的测定》[13],对花果渣膳食纤维粉中水分的含量进行检测。

1.3.2 花果渣膨化脆片的制作方法

1.3.2.1 工艺流程

花果渣粉→低筋粉、玉米粉制作面团→定型→微波膨化→冷却包装→成品

1.3.2.2 操作要点

将花果渣粉加入适量玉米淀粉、糯米粉制成面团[14-15]。将面团倒入模具中,平铺成片状,切成薄片,进行膨化处理,选取合适的微波功率及膨化时间进行膨化。

1.3.2.3 花果渣膨化脆片原料配比及工艺因素表

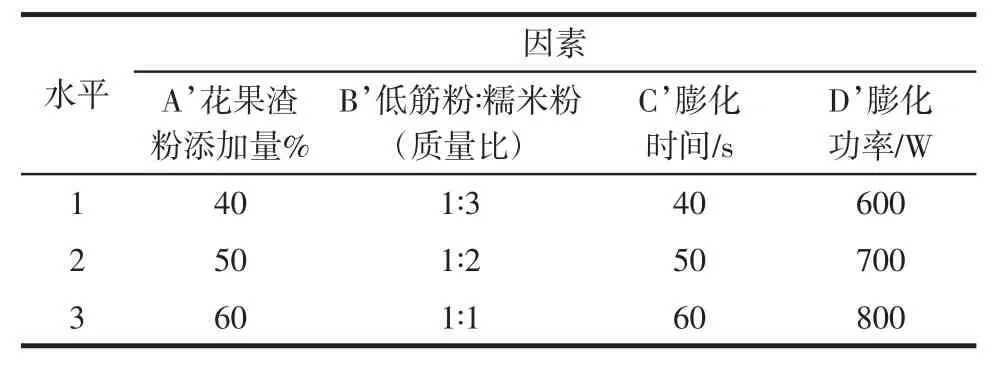

配方以花果渣粉、低筋粉和糯米粉、食盐、白砂糖、膨松剂的总质量为100%,在多次预试验基础上选取食用盐3%,白砂糖6%,膨松剂1%,醒发时间为45 min,切片厚度8 mm为不变量。以花果渣粉用量,低筋粉与糯米粉的比例,膨化时间和膨化功率为因素进行单因素试验,研究不同因素对产品品质的影响,并进行正交试验,通过对花果渣膨化脆片感官评分、脆度及硬度的测定结果进行分析,确定最佳工艺条件及配方,其正交因素水平表见表2。

表2 花果渣膨化脆片配方及工艺因素水平表Table 2 Flower and fruit slag puffing chip factor level table

1.3.2.4 花果渣膨化脆片硬度及脆度的测定方法

采用质构仪对行花果渣膨化脆片的硬度、脆度进行测定。物性测试的参数设置:测定模式:全质构测试模式(texture profile analysis,TPA);测量探头:P75;测定前速度:5 mm/s;测定速度:5 mm/s;测定后速度:5 mm/s;应变位移:75%[16]。

1.3.2.5 花果渣膳食纤维脆片中水分的测定方法

参考GB 5009.3-2016《食品安全国家标准食品中水分的测定》,对花果渣膳食纤维粉中水分的含量进行检测。

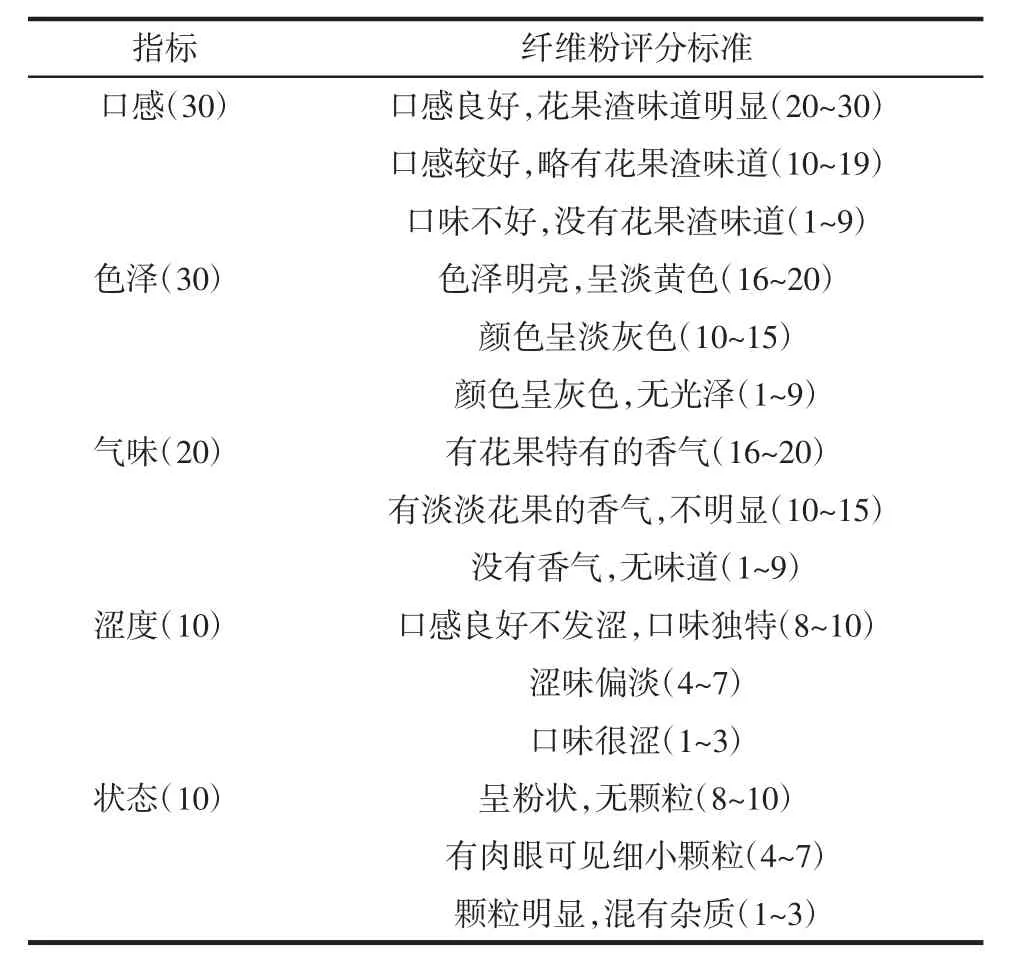

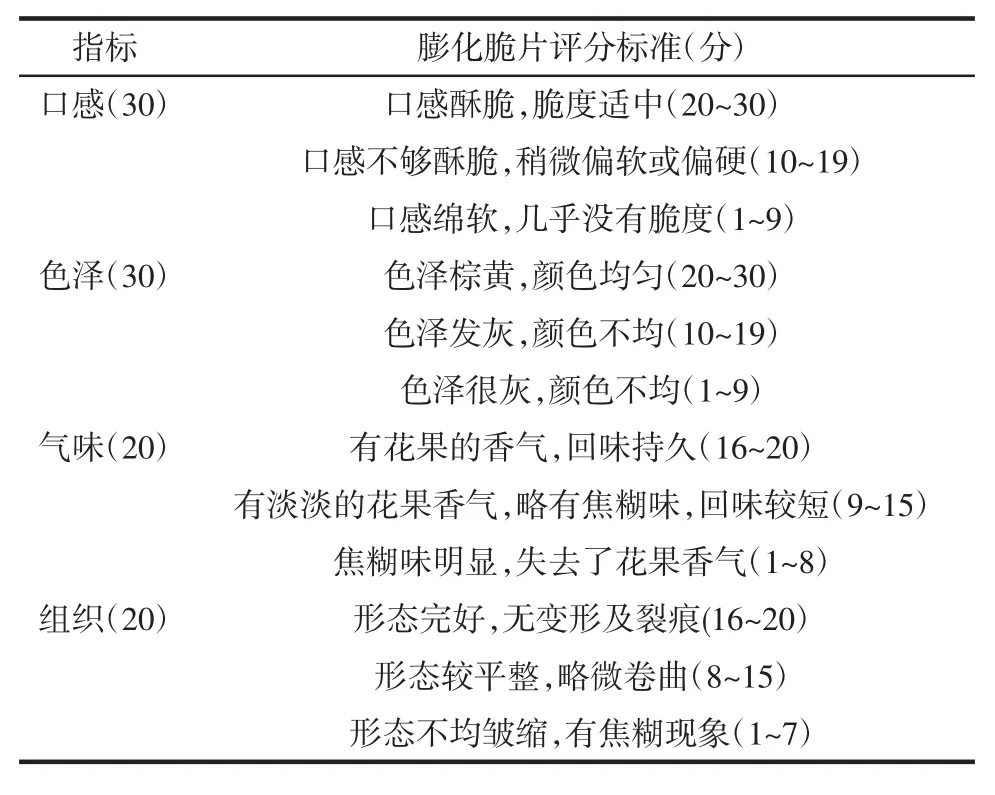

1.3.3 感官评价标准

选取10名有感官评价经验的专业人士组成评价小组,按已确定的评分标准对膳食纤维粉、膨化脆片的感官品质进行综合评价,满分为100分,取平均值为最终结果,评分标准如表3、表4所示。

表3 花果渣膳食纤维粉感官评价标准Table 3 Sensory evaluation standard for dietary fiber powder of fruit and flower residue

表4 花果渣膳食纤维脆片感官评价标准Table 4 Sensory evaluation of edible fiber crisps of fruit and flower residue

2 结果与分析

2.1 花果渣膳食纤维粉的试验结果与分析

2.1.1 花果渣膳食纤维粉的最佳配比研究结果

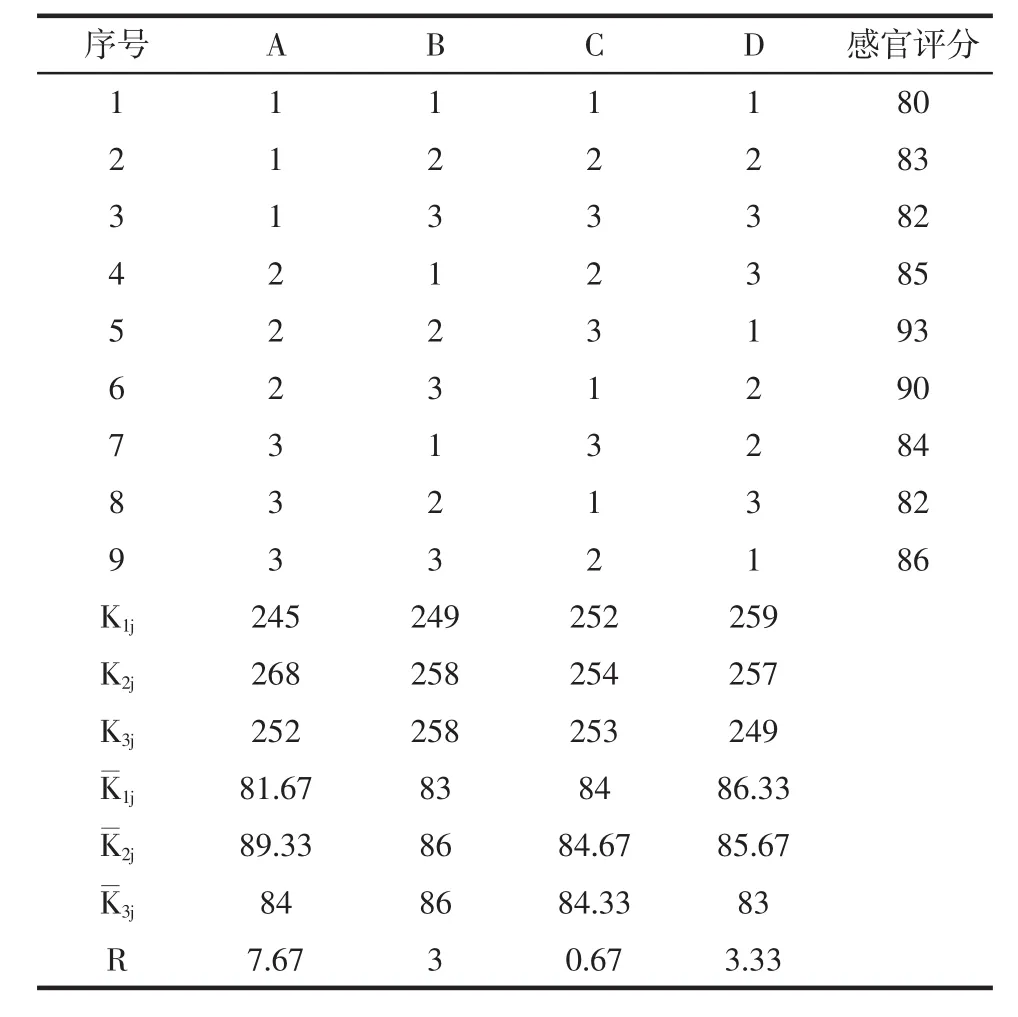

花果渣膳食纤维粉的感官评价结果见表5。

表5 花果渣膳食纤维粉的感官评价结果Table 5 Sensory evaluation results of flower and fruit residue dietary fiber powder

由表5可知,影响花果渣膳食纤维粉感官评分极差大小顺序为A>D>B>C,即山楂粉的添加量为最主要因素,其次是桂圆,再次是百合,无花果影响最小,所以,山楂粉的添加量是影响膳食纤维粉感官评分的最主要指标。由表5可知组合A2B2C3D1的感官评分最高,根据K值可得A2B3C2D1和A2B2C2D1为最佳配方,因此需要进一步进行验证,并对验证试验产品进行感官评价,分析结果见表6。

表6 验证试验试验结果Table 6 Comparisons of experimental results

由表6可知,通过验证试验,可将花果渣纤维粉配比最优方案定为A2B3C2D1,即山楂粉60%,百合粉20%,无花果粉10%,桂圆粉10%为最佳配比。

2.1.2 膳食纤维粉分散性及沉降性的测定结果

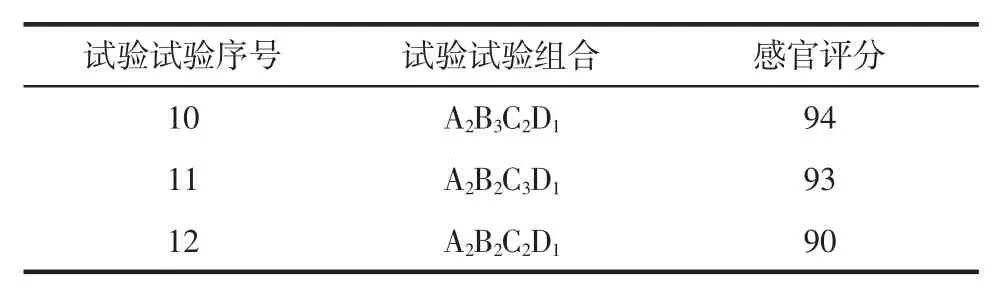

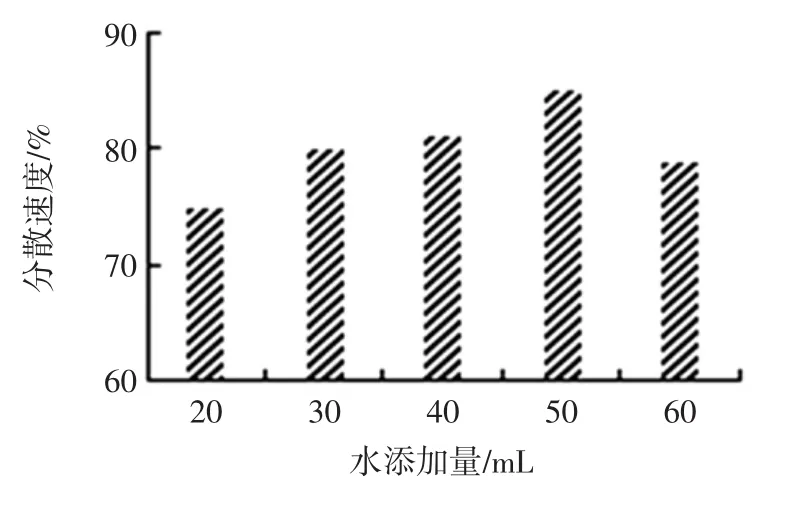

水添加量对纤维粉分散性的影响见图1,不同温度对纤维粉沉降性的影响见图2。

图1 水添加量对纤维粉分散性的影响Fig.1 Effect of water addition on dispersion of fibre powder

图2 不同温度对纤维粉沉降性的影响Fig.2 Effects of different temperatures on dispersion of fibre powder

由图1可以看出随着水添加量的增多,纤维粉的分散性逐步提高,水添加量为50 mL,样品分散速度为86%,这是由于水添加量的增多,导致纤维粉的溶解度升高,速溶效果变好。由图2可以看出随着温度升高,纤维粉的沉降比先升高后降低,在80℃时达到最高为82%,适量的水温冲泡会提高纤维粉的分散性,过高的温度会使膳食纤维粉冲散,影响口感。所以选取80℃水温进行冲泡。

2.1.3 花果渣膳食纤维脆片中膳食纤维及水分的测定结果

对花果渣膳食纤维粉中膳食纤维及水分的含量进行检测,结果分别为46.73%和4.37%。

2.2 花果渣膨化脆片的试验结果与分析

2.2.1 单因素试验结果

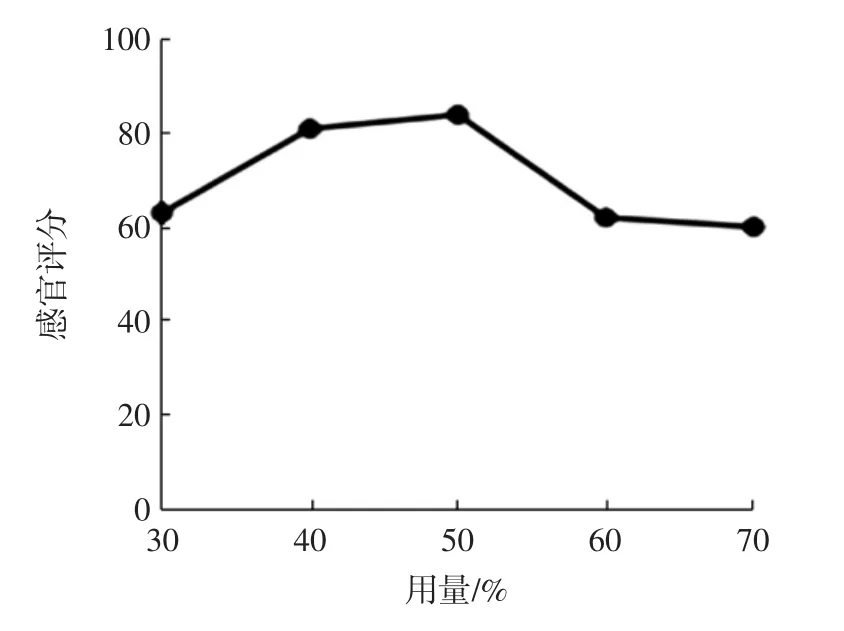

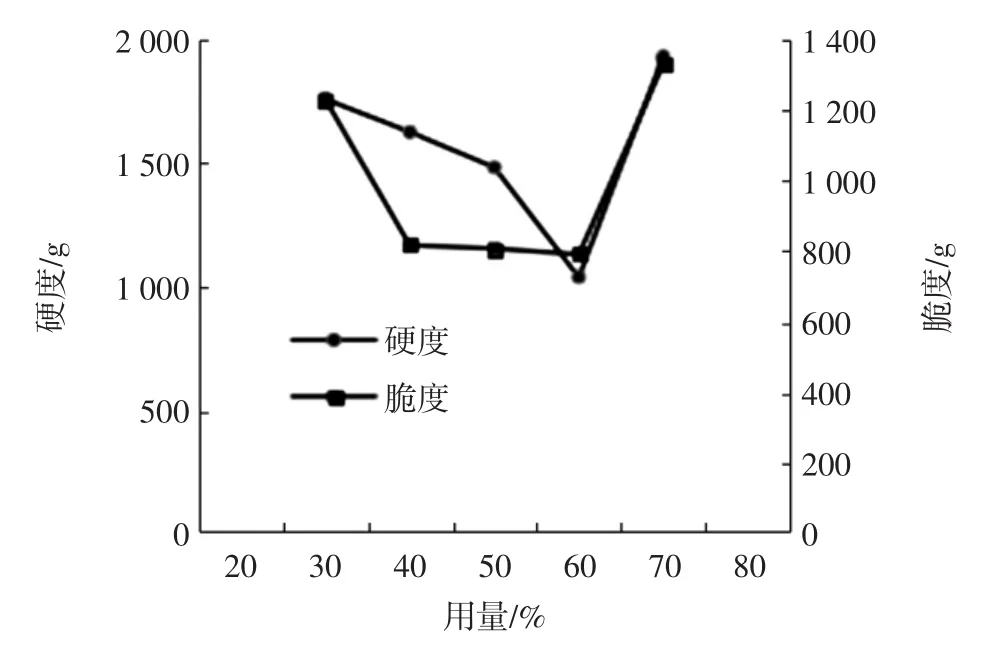

花果渣粉添加量对感官评分、硬度和脆度的影响见图3、图4。

图3 花果渣粉添加量对感官评分的影响Fig.3 The effect of the amount of powdered lower and fruit pomace on the sensory score

图4 花果渣粉添加量对硬度、脆度的影响Fig.4 The effect of powder addtion on hardness and brittleness of flower and fruit pomace

花果渣粉的适量添加可以赋予膨化脆片一定的色泽和花果独特的香味。由图3可以看出,随着花果渣粉添加量的增加感官评分呈先上升后下降的趋势,在添加量为50%时感官评分最高,由图4可看出,脆度和硬度值呈先下降后上升的趋势,产品的脆度、硬度越小,产品脆性越好。当添加量为60%时,脆度和硬度值最低,即产品脆性最好。选取40%、50%、60%3个梯度进行正交试验。低筋粉与糯米粉比例对感官评分、硬度和脆度的影响见图5、图6。

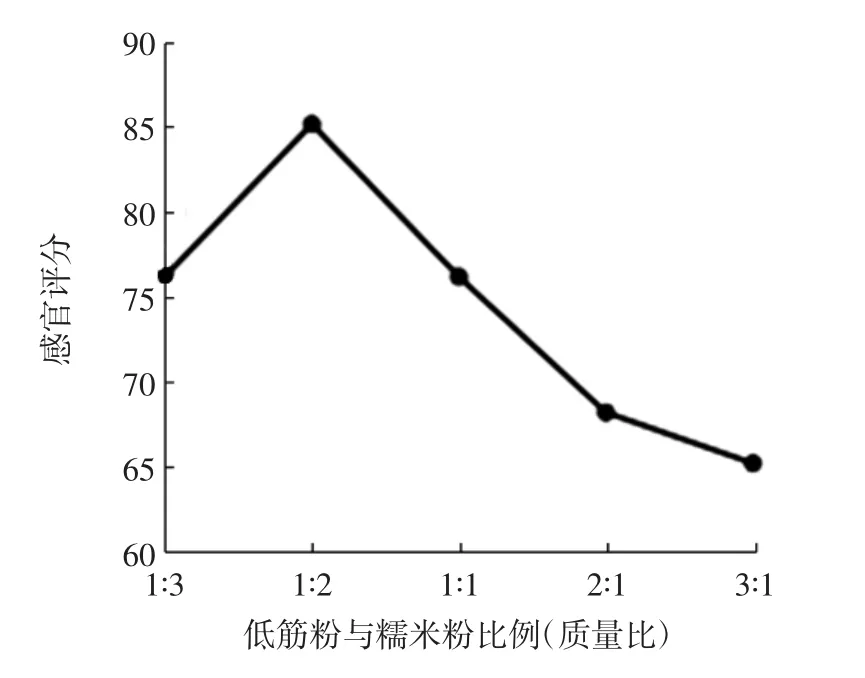

图5 低筋粉与糯米粉比例对感官评分的影响Fig.5 Effect of the ratio of low-gluten flour to glutinous rice flour on product quality

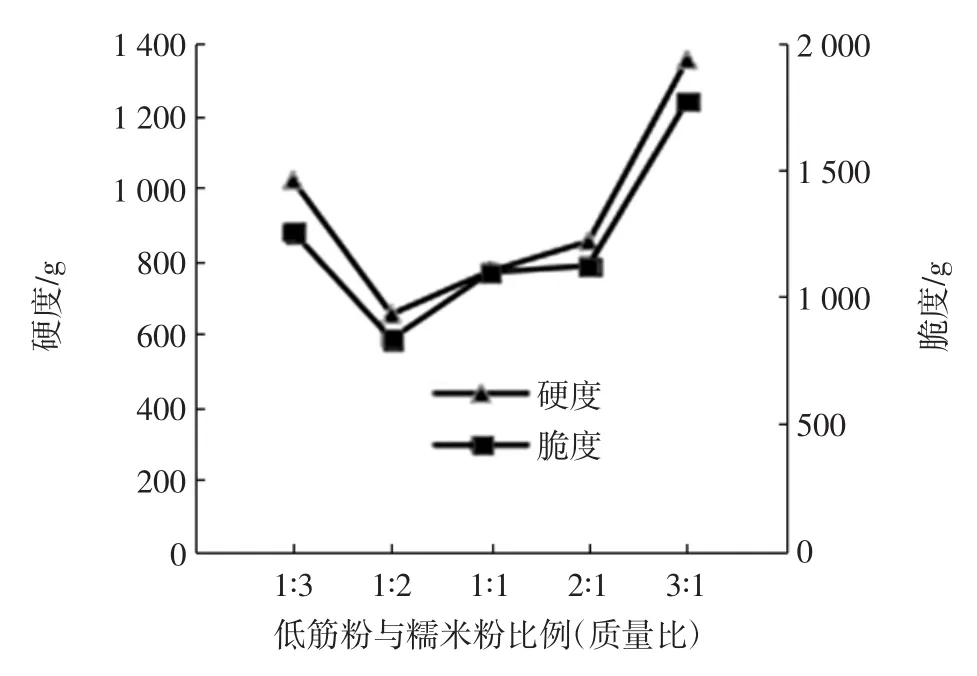

图6 低筋粉与糯米粉比例对硬度、脆度的影响Fig.6 The effect of the ratio of low gluten flour to glutinous rice flour on hardness and birttleness

粉中支链淀粉含量对脆片的膨化效果有影响,支链淀粉含量决定了产品的膨化率。当低筋粉与糯米粉(质量比)比例为1∶2时感官得分最高。由图6可知膨化脆片的脆度、硬度值呈先下降后上升的趋势,膨化脆片的脆度、硬度值在低筋粉与糯米粉(质量比)比例为1∶2时脆性最好。选取低筋面粉与糯米粉(质量比)比例为 1∶2、1∶1、2∶1 3个梯度进行正交试验。

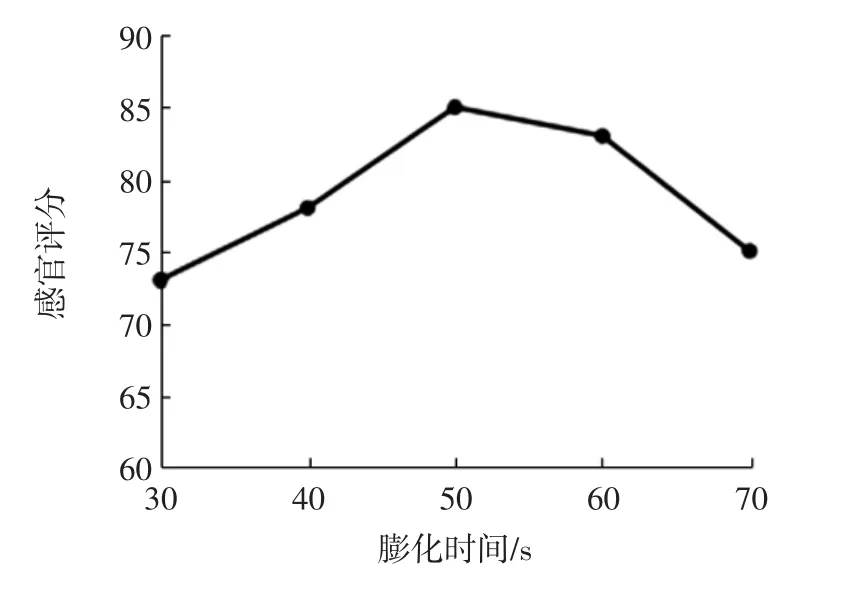

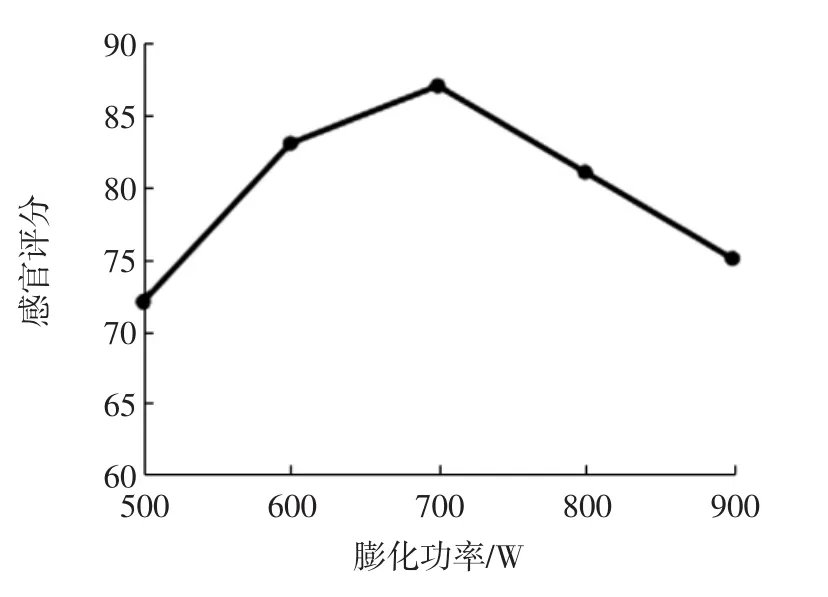

膨化时间和功率对感官评分的影响见图7、图8。

图7 膨化时间对感官评分的影响Fig.7 Effect of puffing time on sensory score

图8 膨化功率对感官评分的影响Fig.8 Effect of puffing power on sensory score

膨化时间的多少决定了膨化的好坏[17]。在一定膨化时间的范围内,随着膨化时间的增加,脆片吸收的微波就会相应增加,导致脆度增加[18-19]。由图7得知,感官评分呈先上升后下降的趋势,膨化时间在50 s时感官评分最高。选取膨化时间为40、50、60 s的3个梯度进行正交试验。

膨化功率对脆片的脆度有着密切的关系[20]。由图8得知,感官评分呈先上升后下降的趋势,在膨化功率700 W时感官评分最高。选取膨化功率为600、700、800 W的3个梯度进行正交试验。

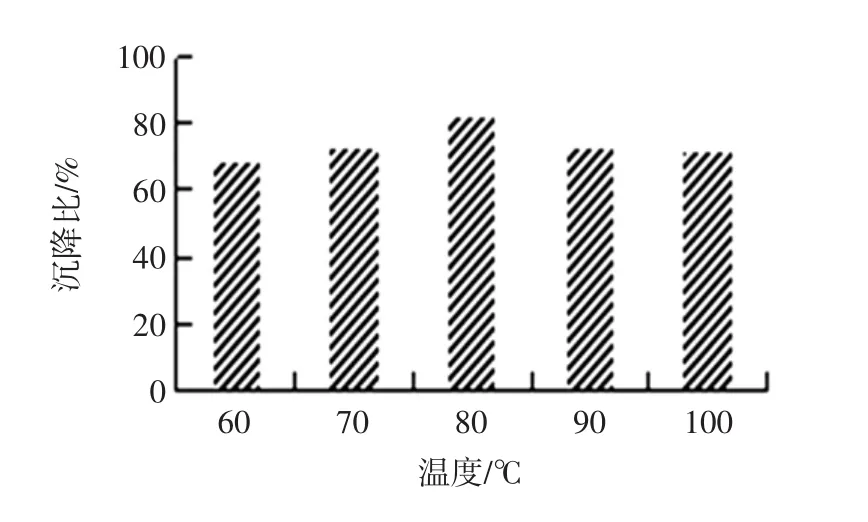

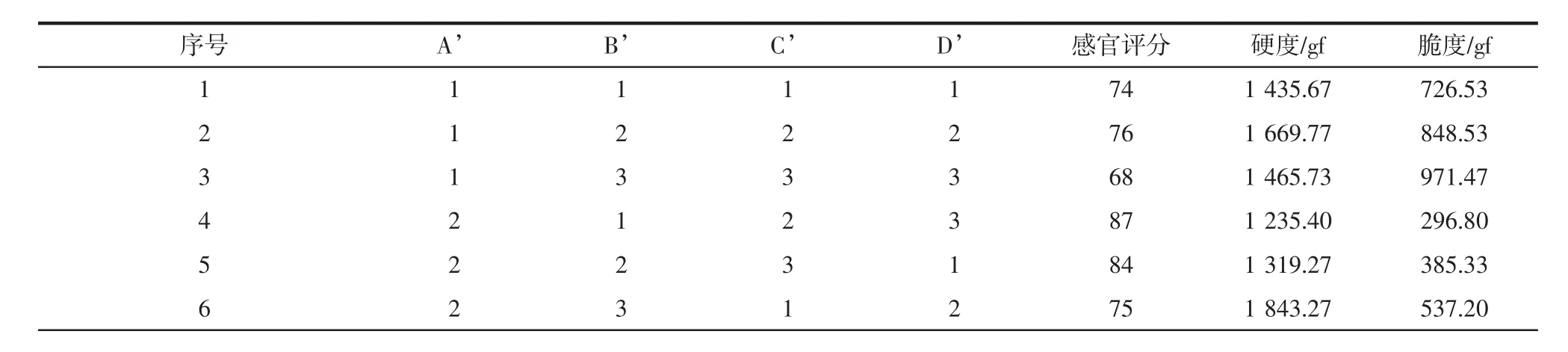

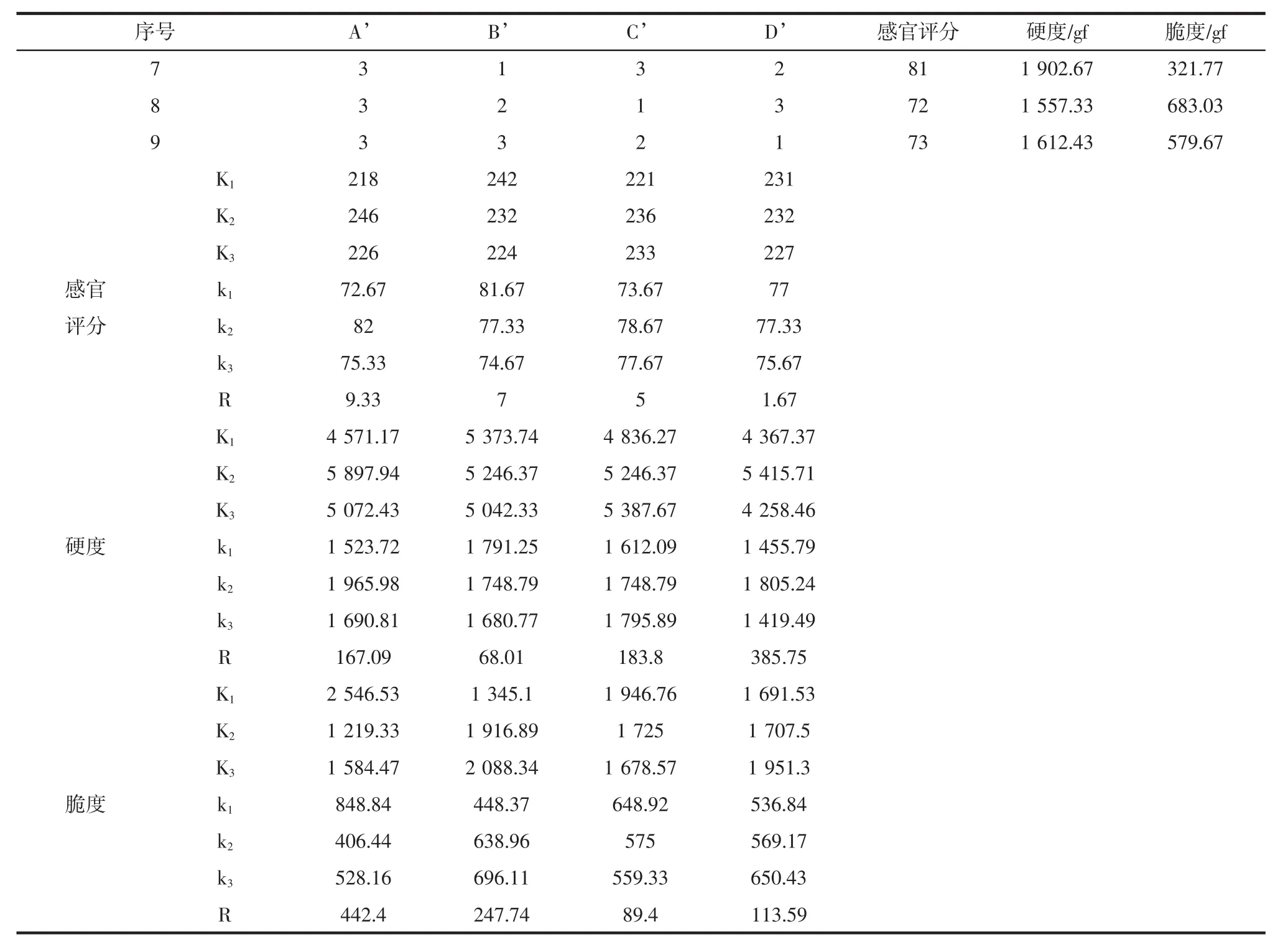

2.2.2 花果渣膨化脆片正交试验结果

花果渣膨化脆片的正交试验见表7。

表7 花果渣膨化脆片的正交试验结果Table 7 Orthogonal test results of expanded crisps from flower and fruit residue

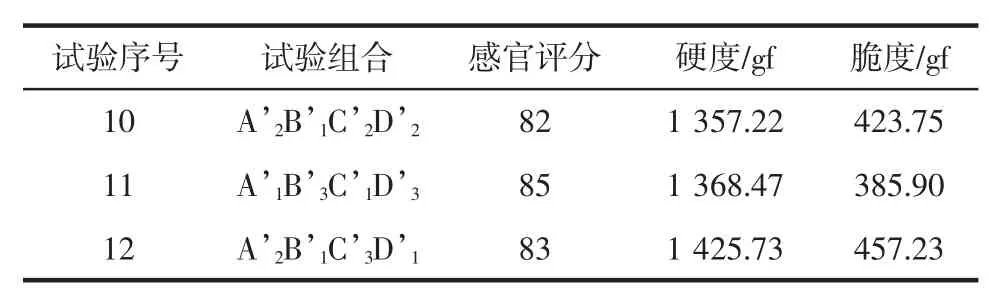

续表7 花果渣膨化脆片的正交试验结果Continue table 7 Orthogonal test results of expanded crisps from flower and fruit residue

由表7可知影响花果渣膳食膨化脆片感官评分极差大小顺序为 A’>B’>C’>D’,即花果渣添加量为最主要的因素。根据K值可知A’2B’1C’2D’2为最佳配方。由硬度结果可知影响花果渣膨化脆片硬度极差大小顺序为 D’>C’>A’>B’,即膨化功率为影响硬最主要的因素,根据K值可得A’2B’1C’3D’2为最佳配方。由表7可知影响花果渣膨化脆片脆度极差大小顺序为A’>B’>D’>C’,即花果渣添加量为最主要的因素根据K值可得 A’1B’3C’1D’3为最佳配方。

由表7可以看出组合A’2B’1C’2D’3的感官评分最高,且硬度和脆度值都是最低,而正交试验得出的结果为 A’2B’1C’2D’2、A’1B’3C’1D’3与 A’2B’1C’3D’1且未在试验组中出现,因此需要进一步进行验证,并对验证试验的产品进行感官评价和质构分析,分析结果见表8。

由表 8 可知,A’1D’3C’1D’3、A’2B’1C’2D’2、A’2B’1C’3D’1的感官评分和脆度、硬度均低于第 4 组 A’2B’1C’2D’3。可将试验最优方案定为A’2B’1C’2D’3,即最佳配方及膨化条件为花果渣粉用量50%、低筋面粉与糯米粉(质量比)比例1∶3、膨化时间50 s和膨化功率800 W。

表8 验证试验结果Table 8 Comparisons of experimental results

2.2.3 花果渣膳食纤维脆片中水分的测定结果

花果渣膳食纤维脆片中水分的含量测定结果为3.65%。

3 结论

通过单因素和正交试验确定了花果渣膳食纤维粉的最佳配方为:山楂渣60%、百合渣20%、无花果渣10%、桂圆渣10%,在此条件下得到的花果渣纤维粉口感最佳,膳食纤维含量为46.73%,水分含量为4.37%,且冲调性最佳;花果渣膨化脆片最佳配方为花果渣粉50%、低筋粉糯米粉40%,食用盐3%、白砂糖6%、膨松剂1%、醒发时间为45 min、切片厚度8 mm、膨化时间50 s,膨化功率800 W时,其水分含量为3.65%,此时膨化脆片产品硬度脆度最好。