高温后掺纳米CaCO3 混凝土劈裂抗拉性能研究

2020-06-02苗生龙李庆涛赵园园胡海波刘玉田

苗生龙 李庆涛 赵园园 胡海波 刘玉田

(1.中国矿业大学 徐海学院, 江苏 徐州 221008; 2.中国矿业大学 力学与土木工程学院, 江苏 徐州 221116)

普通混凝土具有良好的工作及力学性能,在实际工程中被大量采用.火灾时,由于高温作用,混凝土的各项性能都会出现劣化.混凝土的劈裂抗拉性能作为力学性能中的一个重要指标,对混凝土的抗开裂能力和耐久性能有较大影响,各国学者对常温及高温后混凝土的劈裂抗拉性能进行了不少研究,取得了一定的进展[1-5].

随着材料复合化趋势的进一步发展,在混凝土中添加其它材料成为人们研究的热点.纳米材料凭借其诸多优势,在混凝土中的应用逐渐增多.纳米材料尺寸为纳米级别,具有许多特殊性能,如量子效应、尺寸效应等.由于混凝土水化产物的尺寸基本也在纳米级别,将纳米材料加入混凝土中以改善混凝土的性能成为不少学者研究的重点.李固华[6]、高丹盈[7]通过试验和微观检测手段研究了纳米碳酸钙(NC)对混凝土性能的影响,结果表明一定量NC 的添加可以提高混凝土的抗压、劈裂抗拉等强度.周艳华[8]的研究表明,NC在一定掺量范围内时,对混凝土的早期强度,尤其是早期劈裂抗拉强度有较大的改善作用.钱匡亮,张津践,钱晓倩,等[9]通过对不同NC 掺量的水泥基材料性能的研究发现,NC 降低了孔隙率,并使得微观结构得到改善,水泥浆体的强度也得到提高.CamilettiJ,SolimanAM,NehdiM L[10]的研究表明,NC填充了混凝土的部分孔隙和空隙,提高了密实度.

目前的研究多集中在常温情况下,对NC混凝土高温后劈裂抗拉性能方面的研究开展得不多.本文对不同NC掺量的混凝土进行了高温后的劈裂抗拉试验,研究了高温后NC 混凝土的劈裂抗拉性能随温度、NC掺量及冷却方式的变化规律.

1 试验概况

1.1 材料及配合比

水泥:普通硅酸盐水泥,强度等级42.5;细骨料:洁净的河砂,细度模数2.61,中砂;粗骨料:5~16mm级配良好的碎石;水:可饮用的洁净自来水;减水剂:粉状聚羧酸减水剂,减水率大于20%;NC:粒径50 nm,含量大于98.5%.

按胶凝材料总量的0%、0.5%、1%、1.5%、2%和3%(编号依次为NC0、NC05、NC10、NC15、NC20和NC30)将NC 等量替代水泥配制NC 混凝土.NC混凝土配合比见表1.

表1 NC混凝土配合比 (单位:kg/m3)

1.2 试块制备

劈裂抗拉试验采用100mm×100mm×100mm的立方体试块,考虑不同的NC 掺量(0%、0.5%、1%、1.5%、2%和3%)、不同的受热温度(20℃、200℃、400℃、600℃和800℃)及不同的冷却方式(自然冷却、喷水冷却),制作54组,每组3块,共计162块混凝土试块,于标准养护室养护28d取出,在室内干燥环境中静置7d自然晾干后进行高温试验.

1.3 试验方法及装置

采用中国矿业大学建筑结构与材料实验室设计的GWD-02A 型电炉对混凝土试块进行加热,电炉输出功率18kW,最高加热温度1100℃,并通过温度控制箱进行升温、恒温控制,如图1所示.加热时升温速率为5℃/min,达到目标温度后恒温3h,然后分别对试块进行自然冷却和喷水冷却.试块冷却完毕,在室内静置两周后进行劈裂抗拉试验.采用YAW-3000型电液伺服机进行加载,加载速率为0.5kN/s.

图1 加热设备

2 高温现象

2.1 试块表观特征

混凝土经历高温后,外观特征如颜色、疏松程度等会发生变化,可以通过外观观察初步判断其损伤程度.随着受热温度的升高,混凝土表面颜色发生变化,裂缝逐渐增多、变粗,甚至贯通,试块掉角现象逐渐出现,疏松程度逐渐加剧.但不同NC 掺量混凝土高温自然冷却后试块外观特征变化情况差别不大,以NC05为例,自然冷却12h后表观特征详见图2、图3和表2.所有混凝土试块在高温过程中均无爆裂现象发生.

图2 不同温度后NC05混凝土试块颜色变化

图3 高温后NC05混凝土试块裂缝图

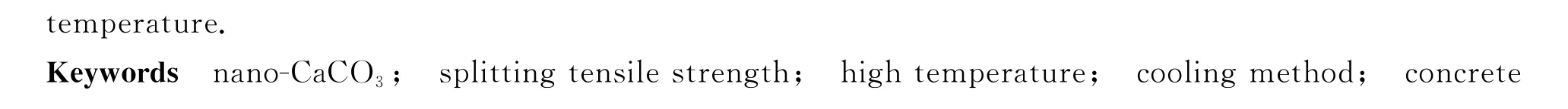

表2 试块外观特征总览

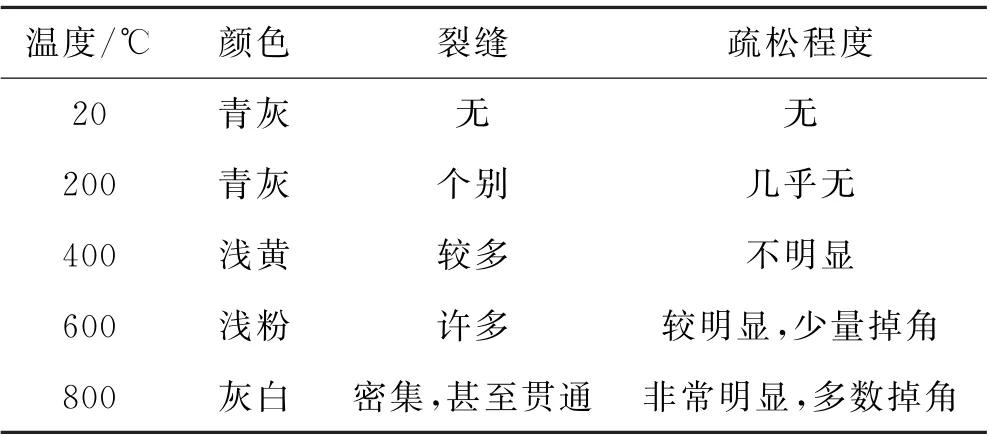

经历800℃,采用自然冷却方式的混凝土试块在室内静置两周后多数自行发生严重膨胀剥落现象(如图4(a)所示);采用喷水冷却方式的试块多数出现表层剥落、骨料外露等情况,表面变得凸凹不平(如图4(b)所示).这两种情况下由于试块受损严重,影响试验精度,对其劈裂抗拉强度不做测试.

图4 800℃后试块表观变化

2.2 质量损失率

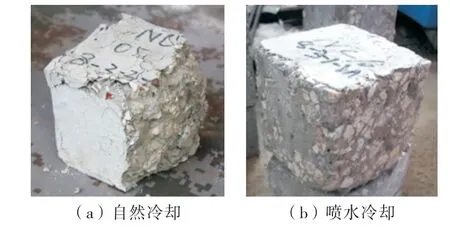

混凝土在高温受热过程中质量会出现损失,采用如下方法计算混凝土的质量损失率:

式中:mi为混凝土高温前的初始质量;mn为混凝土高温后的质量;Δm为质量损失率.

不同温度后各NC 掺量混凝土的质量损失率如图5所示.从图5可以看出,20℃~200℃时,混凝土的质量损失幅度最大,质量损失率在3.05% ~3.75%之间,这主要是由混凝土中自由水分的蒸发引起的[11];200℃~400℃时,混凝土的质量损失幅度略有降低,质量损失率在4.84%~6.72%之间,在此温度段混凝土中的其它水分(胶凝水、结合水)继续散失[11];400℃~600℃时,由于混凝土内水分基本蒸发完毕,而混凝土材料尚未大量分解[12],其质量损失幅度最低,质量损失率在6.84% ~7.91% 之间;600℃~800℃时,混凝土材料逐渐开始分解,导致其质量损失幅度又有较大程度的提高[13],质量损失率在8.80%~9.88%之间.由此可见,各NC 掺量混凝土的质量损失均随温度的增加而增加.

图5 高温后NC混凝土质量损失率

3 结果分析

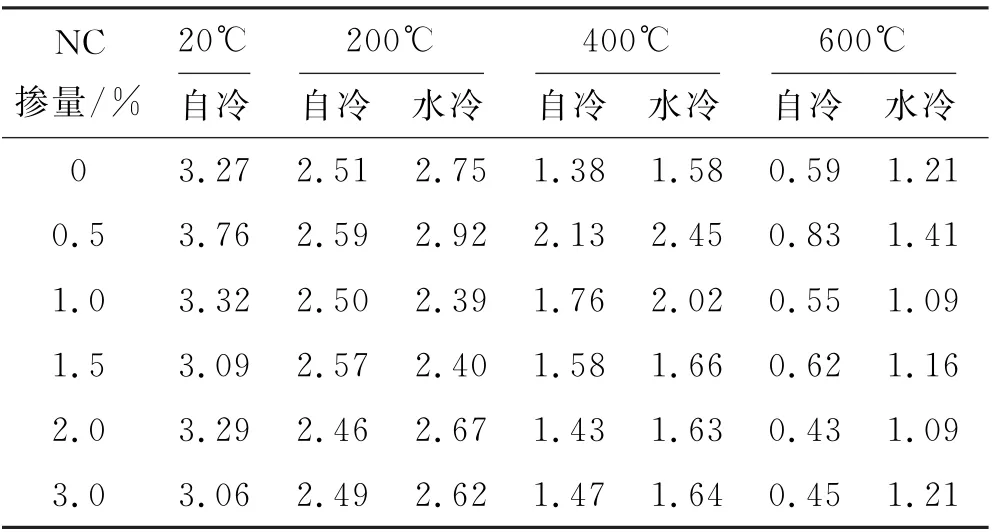

高温后NC 混凝土劈裂抗拉强度的试验结果见表3.

表3 NC混凝土高温后劈裂抗拉强度 (单位:MPa)

3.1 温度对劈裂抗拉强度的影响

图6为NC 混凝土劈裂抗拉强度随温度升高的变化曲线.由图6可以看出,两种冷却方式后,NC 混凝土的劈裂抗拉强度均随温度的升高出现不同程度的降低,且温度越高,混凝土劈裂抗拉强度下降越多.温度低于400℃时,混凝土内部的各种水分逐渐散失,混凝土质量出现一定程度的损失,造成混凝土孔隙率增大,内部出现裂隙,混凝土劈裂抗拉强度下降;400℃以后,混凝土内部水分几乎丧失殆尽,水化产物逐步分解,内部裂隙进一步加大,大量裂缝随之出现甚至贯通,混凝土出现明显的损伤特征,劈裂抗拉强度显著下降.

图6 NC混凝土劈裂抗拉强度随温度变化曲线

3.2 NC掺量对劈裂抗拉强度的影响

图7为混凝土劈裂抗拉强度与NC 掺量之间的关系.由图7 可以看出,温度相同时,两种冷却方式后,混凝土的劈裂抗拉强度基本上随NC 掺量的增加先升高而后降低.

图7 NC掺量与混凝土劈裂抗拉强度关系

不同NC 掺量的混凝土的劈裂抗拉强度与未掺加NC的混凝土的劈裂抗拉强度,在相同条件下的对比情况见表4.

表4 不同NC掺量混凝土与NC0劈裂抗拉强度的对比(%)

由表4数据可知,混凝土中NC掺量为0.5%时,相同温度及冷却方式后,其劈裂抗拉强度均较未掺加NC的混凝土有所提高,且相较于其它NC 掺量的混凝土,其对劈裂抗拉强度的提高幅度最大.结合图7及表4可知,两种冷却方式下,混凝土中NC 的适宜掺量均为0.5%.

已有的微观研究成果表明[14-18]:混凝土中加入适量NC后,NC填充于水泥石内部的孔隙中,改善了混凝土的微观结构,使混凝土的基体组织更加致密,提高了混凝土的密实度,同时NC 也参与了水化反应,与水化产物水化硅酸钙键合,形成了更加紧密的结构.但若掺量过多,NC 分散难度增大,分散效果不佳,同时由于水泥用量减少,反而影响了混凝土强度的提高.

3.3 冷却方式对劈裂抗拉强度的影响

NC混凝土经历高温后,不同的冷却方式对其劈裂抗拉性能会产生不同的影响.以NC05为例,自然冷却和喷水冷却后劈裂抗拉强度的对比如图8所示.

图8 不同冷却方式后NC05混凝土劈裂抗拉强度对比

由图8可以看出,200℃、400℃和600℃后,NC05混凝土喷水冷却后的劈裂抗拉强度分别较自然冷却后的劈裂抗拉强度提高12.7%、15.0%和69.9%.由此可见,高温采用喷水冷却方式并静置一段时间后(两周),NC混凝土的劈裂抗拉强度多数有一定程度的提高,且受热温度越高(400℃以上),喷水冷却后混凝土的劈裂抗拉强度较自然冷却提高幅度越大.之所以出现这种情况,主要原因是:400℃以上时,混凝土中的结晶水等逐渐丧失,水化产物也开始分解,使得自然冷却后混凝土的劈裂抗拉强度降低.但采用喷水冷却方式的混凝土由于水分的进入,为混凝土的再次水化提供了条件,混凝土内部可能重新生成新的水化产物,强度得到一定程度的恢复.同时,温度越高,混凝土水化产物分解的比例越高,自然冷却后混凝土的劈裂抗拉强度就越低,而喷水冷却后由于水化过程的再次出现,使得混凝土劈裂抗拉强度的恢复程度越高.