蓄热氧化及余热回收技术在挥发性有机废气治理中的应用

2020-05-30商庆垄刘梦辉孙成喜

王 波, 张 龙, 商庆垄, 刘梦辉, 孙成喜

(上海理工大学 能源与动力工程学院,上海 200093)

包装印刷工艺中,乙酸乙酯及其他有机溶剂被广泛使用,并在薄膜烘干等过程中,大部分随空气一起排出印刷机械,形成挥发性有机物(volatile organic compounds,VOCs)废气。治理VOCs 废气,是包装印刷行业实现清洁生产、发展绿色包装的重要环节。

包装印刷行业VOCs 废气的成分比较简单,一般不含有硫和氯,在高温条件下可彻底转化为CO2和H2O 等无毒物质,而不会生成HCl,SO2和PCDD/Fs等有毒有害的二次污染物。但是,包装印刷生产中,印刷线启停、印刷产品更换和溶剂用量调整等都比较频繁,导致废气流量和废气中VOCs 浓度的波动性很强,对治理工艺和设备的适应性和稳定性要求很高[1-2]。

目前,治理VOCs 废气的技术主要有吸附、冷凝、光催化、低温等离子体、催化氧化、蓄热氧化和蓄热式催化氧化等。吸附法适用于组份相对单一、排放量大、排放浓度低的有机废气;冷凝法运行条件苛刻,需要较低的温度或者较高的压力才能得到较高的去除率;光催化、低温等离子体和催化氧化技术的VOCs 去除率相对较低,而且会残留有害不完全氧化产物。随着环保标准日益严格,由于蓄热氧化技术的VOCs 去除率高、能耗低、适用范围广,故其工程应用日益广泛[3-10]。

经过多年的发展,蓄热氧化技术多样,设备型式各异。例如,根据换向阀运动特征,可分为多室阀门切换型和旋转型;根据炉内工作压力,可分为正压通风型和负压通风型;根据余热利用情况,可分为带余热回收装置和不带余热回收装置两类[11-12]。但是,国内关于VOCs 蓄热氧化系统设计和运行性能方面的研究报道还比较少。本文重点介绍负压通风三室蓄热氧化及余热回收技术的工艺原理、系统组成、试验结果和工程应用中需要注意的关键技术问题,为开展VOCs 治理提供参考。

1 系统组成与工作原理

1.1 设计条件

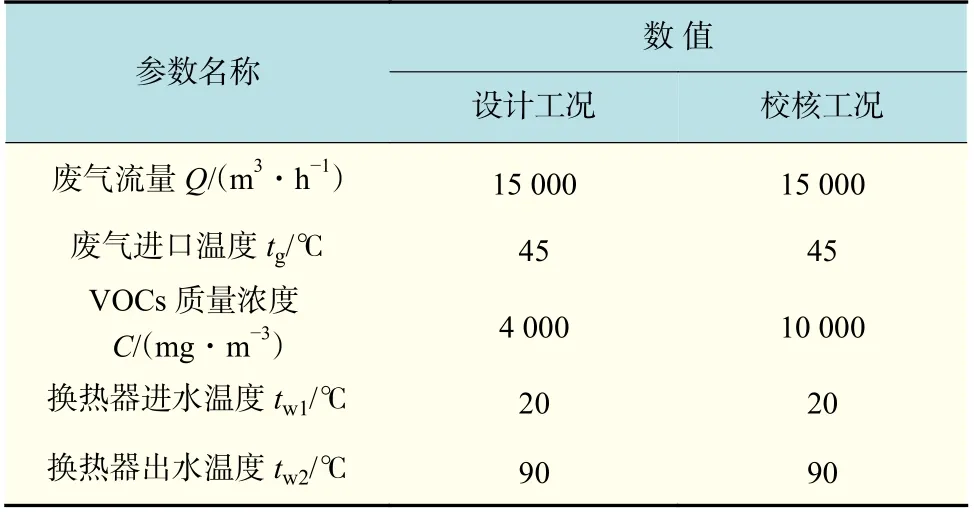

下面结合某包装印刷企业15 000 m3/h VOCs 废气治理工程,介绍负压通风三室蓄热氧化及余热回收系统的组成和工作原理。该企业共有3 条印刷线,经减风增浓后进入蓄热氧化系统进行处理。主要设计参数如表1 所示,废气中VOCs 成分是乙酸乙酯、乙酸甲酯和异丙醇。

表1 废气蓄热氧化系统设计参数Tab.1 Design parameters of the exhaust gas regenerative thermal oxidation system

1.2 系统组成

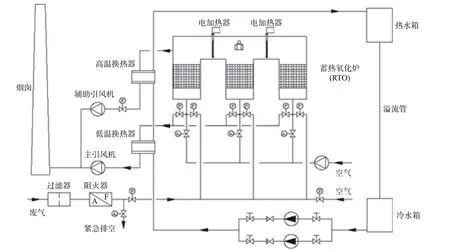

印刷废气负压通风三室蓄热氧化及余热回收系统如图1 所示。该系统的主要设备有:

a. 三室蓄热氧化炉1 台,炉墙采用钢板内衬硅酸铝纤维模块和硅酸铝纤维毯的优质耐火隔热层,提高设备保温效果,减少散热损失;蓄热室为矩形截面、规则堆置(150 mm×150 mm×100 mm)的堇青石与莫来石混合材质蜂窝陶瓷。

b. 换向阀1 套,共9 台,采用气动快速切断阀,动作到位时间小于1 s,零泄漏,连续工作次数大于100 万次。

c. 主引风机1 台,额定参数为流量26 337 m3/h,全压4 200 Pa, 温度150 ℃, 功率55 kW。

d. 辅助引风机1 台,额定参数为流量3 708 m3/h,全压 4 200 Pa, 温度150 ℃, 功率11 kW。

e. 变频给水泵2 台,流量16.3 m3/h,扬程48 m,功率5.5 kW,一备一用。

f. 高温换热器和低温换热器换各1 台,串联布置,常压工作。

g. 其他阀门和测量仪表1 套。

h. 电气和控制系统1 套。

i. 备用电源1 套,当外部停电时,立即投入备用电源,保证系统正常停运,防止设备故障。

图1 负压通风三室蓄热氧化及余热回收系统Fig.1 Three-chamber regenerative thermal oxidizer with negative pressure ventilation and heat recovery system

在蓄热氧化炉四侧装有:

a. 燃气燃烧器2 台,总加热功率340 kW,是氧化炉内加热、调温的主加热装置。

b. 电加热器6 只,分两组,总加热功率90 kW,是氧化炉内加热、调温的辅助加热装置。当燃气供应中断或燃烧器故障时,投运电加热器。

c. 防爆门1 只,当炉内气体超压后能自动排放泄压。

d. 人孔门1 只,是进入炉内的通道,门上装有观察孔。

为保证系统安全、可靠地工作,在蓄热氧化系统与印刷生产车间之间的连接管道上布置过滤器和阻火器;配备空气压缩机及储气筒1 套,为气动阀门提供气源;配备水箱2 台,分别提供换热器所需冷却水,并接收换热器排出的热水;配备风机冷却水泵2 台,一备一用。

1.3 工作原理

先开启主引风机进行引风,排出炉内可能残存的可燃性物质,然后启动气体燃烧器,对炉内蓄热体进行加热。当炉内蓄热体温度升高到指定温度后,开启废气入口管路上的阀门,向炉内通入废气。

3 个蓄热室(蓄热室Ⅰ,蓄热室Ⅱ和蓄热室Ⅲ)外部连接管道包括进气管道、排气管道和吹扫管道。其循环工作过程包括3 个周期:首先向蓄热室Ⅰ内通入废气,废气在蓄热体的加热下达到VOCs 的氧化温度,VOCs 分解为CO2和H2O 并放出热量,蓄热室Ⅰ内蓄热体的温度逐渐下降;净化后的高温气体从蓄热室Ⅱ排出,将热量传递给蓄热室Ⅱ中的蓄热体,再流经低温换热器进一步降温后由引风机排向烟囱;吹扫风机将环境冷风送入蓄热室Ⅲ,吹除蓄热室Ⅲ中可能残留的VOCs,使其处于清洁备用状态。第一个周期结束时,通过阀门切换,废气由蓄热室Ⅱ进入并预热、氧化,从蓄热室Ⅲ排出,加热蓄热室Ⅲ中的蓄热体,同时吹扫蓄热室Ⅰ,使其处于备用状态。第二个周期结束时,通过阀门切换,废气由蓄热室Ⅲ进入并预热、氧化,从蓄热室Ⅰ排出,加热蓄热室Ⅰ中的蓄热体,同时吹扫蓄热室Ⅱ,使其处于备用状态。3 个蓄热室如此交替工作。

当废气中VOCs 浓度升高,导致燃烧室温度偏高时,部分炉内高温烟气直接通过高温换热器减温后由辅助引风机排至烟囱,减少蓄热体蓄积的热量,降低废气预热温度。通过调节给水流量,稳定换热器出口水温。

当废气中VOCs 浓度较低,导致燃烧室温度偏低时,启动气体燃烧器补充热量,以保持炉内温度稳定。

当发生燃烧室超温、设备故障及其他紧急事故时,切断蓄热氧化炉废气入口,开启旁通阀,将废气通过烟囱排空。

2 结果与分析

2.1 排放特性

2.1.1 VOCs 浓度测定方法

该VOCs 治理系统自2017 年8 月投运后,工作正常,性能稳定。在中国印刷及设备器材工业协会的组织下,由第三方检测机构深圳鸿旺环保技术有限公司,使用VOCs 在线监测系统,进行了连续17 天的在线监测。该在线监测系统的核心设备是气相色谱仪,配火焰离子化检测器(FID),按照HJ38—2017《固定污染源废气 总烃、甲烷和非甲烷总烃的测定 气相色谱法》的规定进行测定。

该方法的原理是所有挥发性有机物在FID 传感器上的响应,与不同浓度甲烷气体标定的响应信号进行比较,计算得到产生相同响应信号的甲烷浓度,即用该浓度值表示气体中挥发性有机物的浓度,称为气体中的总烃浓度(THC)。需要指出的是,该方法所测得的总烃浓度,可以定性反映挥发性有机物浓度的高低,但与每种挥发性有机物本身的浓度是完全不同的概念,这是因为不同的挥发性有机物在FID 上的响应特性有差异。将该测量值等同于废气中乙酸乙酯和其他成分的浓度,并据此进行设备设计和运行控制,可能导致较大的偏差。如果要获得每种成分的浓度,则需要采用GC–MS 或GC–FTIR 等更为复杂的分析测试技术。

2.1.2 日均排放浓度和去除率

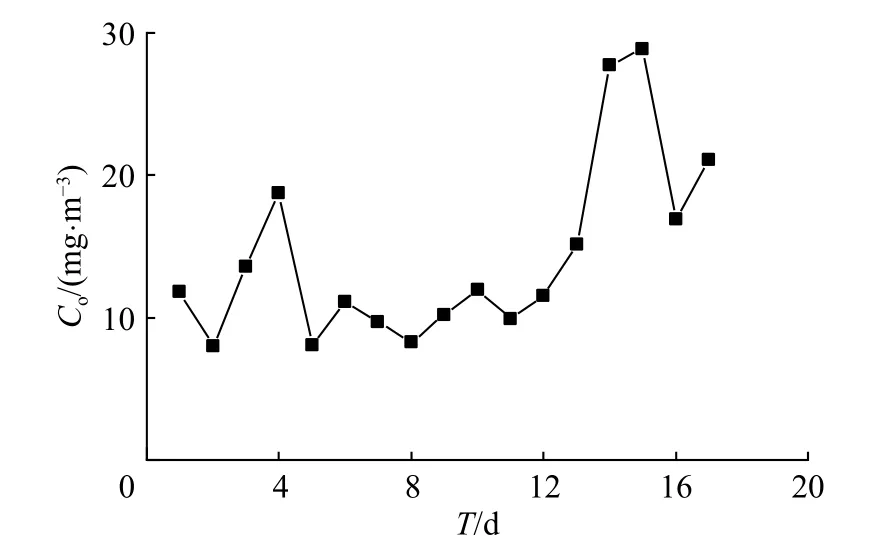

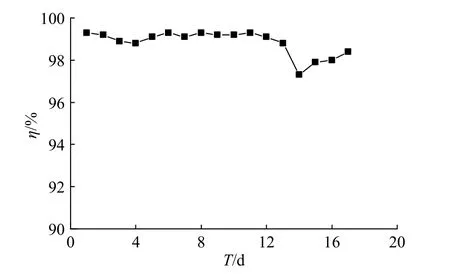

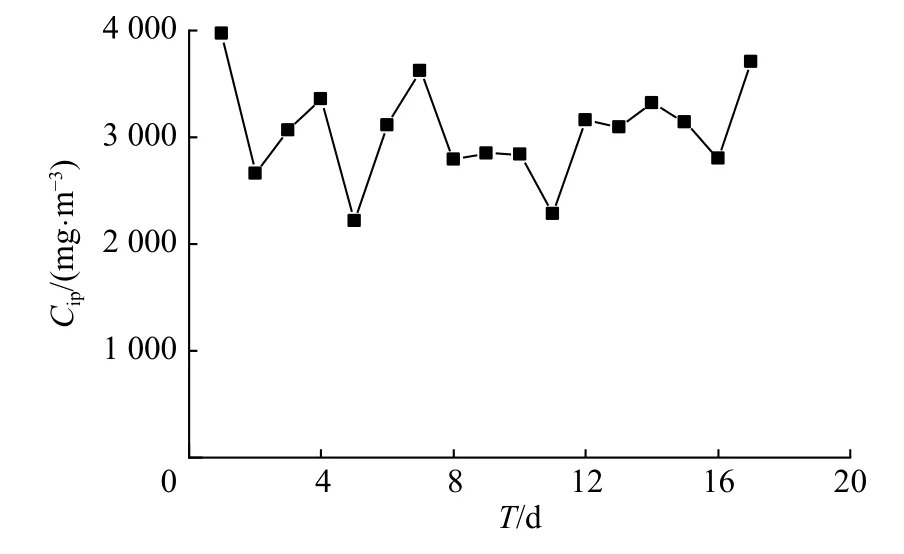

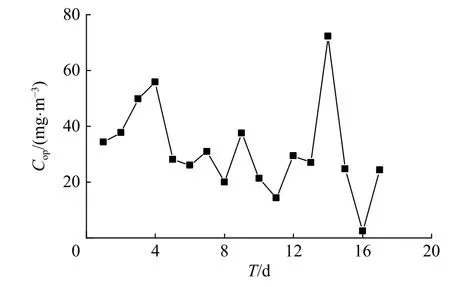

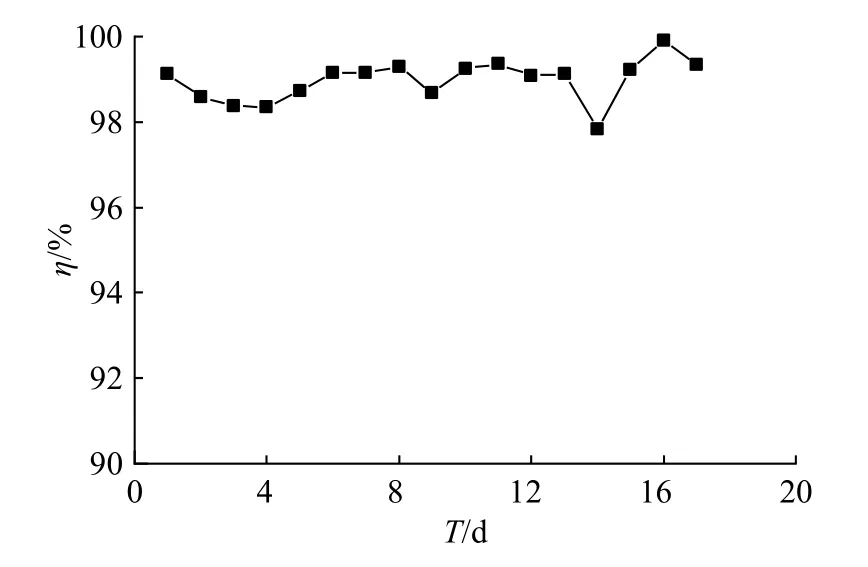

在线监测期间,由于生产线不是24 h 连续运行,计算日均浓度时,已将生产线停运时采集的数据剔除。蓄热氧化炉日均入口质量浓度Ci、日均出口质量浓度Co和VOCs 去除率η 分别如图2、图3 和图4 所示,T 代表天数。结果表明,蓄热氧化炉日均出口总烃质量浓度在7.96~28.89 mg/m3,可以满足目前国内最严格的环保标准要求。VOCs 去除率在97.8%~99.3%,去除率的高低和入口质量浓度有密切关系。在排放质量浓度的绝对值比较接近时,入口质量浓度越高,去除率越高;入口质量浓度低,则去除率也偏低。去除率的高低和排放是否达标没有必然的联系。

2.1.3 每日运行排放峰值

图2 蓄热氧化炉日均入口总烃质量浓度Fig. 2 Daily average mass concentration of hydrocarbon at the inlet of regenerative thermal oxidizer

图3 蓄热氧化炉日均出口总烃质量浓度Fig. 3 Daily average mass concentration of hydrocarbon at the outlet of regenerative thermal oxidizer

图4 蓄热氧化炉日均挥发性有机物去除率Fig. 4 Daily average removal efficiency of VOCs in regenerative thermal oxidizer

在线监测期间,蓄热氧化炉日运行入口质量浓度峰值Cip及相应的出口质量浓度Cop,VOCs去除率η 分别如图5、图6 和图7 所示。结果表明,蓄热氧化炉日运行入口总烃质量浓度峰值为2 216.79~3 968.44 mg/m3;相应的出口质量浓度为2.4~72.34 mg/m3,其中出口质量浓度超过50 mg/m3的共2 次,分别为55.88 mg/m3和72.34 mg/m3;去除率为97.8%~99.9%。

图5 蓄热氧化炉日运行入口总烃质量浓度峰值Fig. 5 Peak value of daily mass concentration of hydrocarbon at the inlet of regenerative thermal oxidizer

图6 蓄热氧化炉日运行入口总烃质量浓度达到峰值时的出口质量浓度Fig. 6 Mass concentration of hydrocarbon at the outlet when it is up to peak value at the inlet of regenerative thermal oxidizer

图7 蓄热氧化炉日运行入口总烃浓度达到峰值时的挥发性有机物去除率Fig. 7 VOCs removal efficiency when daily mass concentration of hydrocarbon is up to peak value at the inlet of regenerative thermal oxidizer

从图中可以看出,瞬时排放浓度和日均排放浓度的高值和进口浓度没有必然的正相关关系。这是因为炉内氧化反应很彻底,排放浓度的高低主要和反吹扫的效果密切相关。在线测试期间,试验了不运行吹扫风机,改为从主引风机出口取烟气接入蓄热室进行反吹扫的运行方案。由于系统是负压运行,当只有一条印刷线运行,废气流量很低时,为稳定蓄热氧化炉入口(即印刷线出口)的压力,引风机转速自动减小,炉内负压也相应减小,进而使得从主引风机出口至蓄热室的压差和吹扫流量下降,蓄热室下部风室和风管中VOCs 残留增加,进而导致排放浓度升高。随后仍采用吹扫风机往蓄热室送入环境冷风进行吹扫,并保证吹扫流量,排放浓度即可长时间连续稳定在较低水平。

2.2 能耗水平

系统投运后,废气流量随生产安排的变化在约5 000~19 000 m3/h 的范围内波动。系统能耗主要是主引风机的电耗和燃气加热。根据用户在2017 年10 月和11 月连续统计的运行数据表明,系统的主要能耗指标如下:

a. 当废气流量为15 000 m3/h 的额定值时,系统阻力约3 000 Pa,炉膛压力约-1 500 Pa。当废气流量达到19 000 m3/h 时,系统阻力约4 000 Pa,炉膛压力约-2 250 Pa。

b. 每月主引风机、辅助引风机和循环水泵总电耗小于6 000 kWh。

c. 冷态启动一次时间约5~6 h,天然气消耗量小于150 m3;每天热态启动时间小于30 min,天然气消耗量和前日VOCs 浓度高低和运行时间长短有关,不超过40 m3,日均消耗量约10 m3。

d. 在环境温度30 ℃时,炉体表面温度仅42 ℃左右,散热损失小于30 kW。

e. 蓄热氧化炉能量自平衡最低乙酸乙酯质量浓度(不应与总烃质量浓度混淆)约2~2.5 g/m3,和废气流量有关,废气流量大,则自平衡浓度低,反之自平衡浓度高。

f. 利用蓄热氧化炉内废气放出的余热,加热印刷工艺用水仍有富余。当废气流量15 000 m3/h、乙酸乙酯质量浓度4 000 mg/ m3时,可回收热量约240 kW。每10 000 m 薄膜印刷加热成本从约174 元下降到约88 元。

可见,由于炉内蓄热体的冗余量高、蓄热能力强、热惯性大、气体停留时间长,系统可以在较低的炉内温度水平、较大的风量和浓度波动范围内连续稳定自热运行,避免了频繁的辅助加热,节约燃气,降低成本。

2.3 安全性和稳定性

系统采用负压通风方式,系统内维持负压,废气不会往环境中泄漏,不诱发二次污染,也不会产生高温烟气泄漏导致人员灼伤等问题。引风机采用变频调节,有利于流量频繁波动的工况下降低引风机运行的能耗,还可使得蓄热氧化炉入口(即上游印刷线出口)压力波动小于±20 Pa,避免压力波动引起印刷套印不准而产生废品。

3 关键技术问题探讨

该系统的设计和运行经验表明,VOCs 废气蓄热氧化和余热回收的应用过程中,下列技术问题比较关键,在设备设计和使用时,宜予以充分考虑和优化。

a. 把印刷设备排出废气中的VOCs 浓度控制在合理水平。在一定的有机溶剂用量下,废气中VOCs浓度的高低,由排风量的大小决定。排风量减小,则加热能耗低,蓄热氧化炉内温度水平高,流动阻力小,风机电耗低,排气热损失小,余热可回收率升高。因此,容易产生尽量减风增浓的技术倾向。但是,过低的排风量和过高的VOCs浓度,也会产生负面影响。第一,可能导致印刷产品干燥效果降低,溶剂残留超标;第二,可能导致蓄热氧化炉燃烧室温度或排气温度过高,影响炉内耐火隔热材料、阀门和换热器工作的安全性;第三,从余热利用的角度看,风量过低、VOCs浓度过高时,可回收的余热可能远大于印刷设备上送风加热需要的热量,多余的热量无处可用,还反而加大蓄热氧化炉运行控制的难度。以乙酸乙酯废气为例,废气中乙酸乙酯质量浓度每增加1 g/m3,其放热量可使气体升温约20 ℃。尽管对乙酸乙酯而言,爆炸下限的25%约16 g/m3,如果这么高浓度的废气进入蓄热氧化炉内,其氧化放热量可使气体升温约320 ℃。一旦废气在蓄热体内被预热到500 ℃以上,乙酸乙酯在蓄热体内即完全氧化并放出大量热量,可能导致放热热量不能被气流迅速带出到燃烧室空间中,而是大量蓄积在蓄热体内,并逐渐向下传递,下部蓄热体温度和排气温度不断升高,最终被迫停炉。虽然理论上可以通过高温烟气旁通的方式调节排气温度,但在此条件下高温烟气旁通比例高,旁通烟道尺寸大,耐高温旁通流量调节阀门选型困难,而且一旦高温烟气旁通烟道上的阀门发生故障,也会给设备运行造成很大困难。

b. 换向过程中的反吹清扫要稳定、充分。蓄热氧化炉在不同的废气流量下运行时,都要保证足够的反吹清扫气体流量,以避免换向过程中风室和管道中残留的VOCs 被直接带往烟囱,严重降低VOCs 去除率。

c. 蓄热氧化炉的设计流量要尽量准确并有足够余量。目前,不少VOCs 治理项目都是减风增浓和蓄热氧化炉同时施工。作为蓄热氧化炉上游的减风增浓环节,可能因为设计缺陷或某些不可抗因素,工程完工后的实际排风量显著大于设计风量,从而导致下游蓄热氧化炉、管道、阀门和风机的设计风量与实际流量不匹配,风速偏高,系统阻力过大,风机出力不够,印刷线不能开足,运行经济性下降。因此,在方案设计阶段,上下游要充分配合,考虑得尽量全面、准确一些。

d. 余热回收设备的选型合理,设计容量要有足够余量,以满足风量和浓度波动时的调节需要。目前,包装印刷企业回收余热主要用于印刷线上的送风加热,其风温一般达到80 ℃左右即可;若是复合线,最高风温会达到120 ℃以上。根据需求的不同,余热回收设备可采用常压余热热水锅炉、余热蒸汽锅炉和有机热载体锅炉。常压热水锅炉结构和控制简单,可获得85~90 ℃左右的热水,但循环水流量大,也要尽量防止热水汽化;余热蒸汽锅炉可以获得较高温度的蒸汽,满足不同加热环节的需要,但余热锅炉属于承压设备,对水质的要求高一些,运行调节也比热水锅炉复杂;有机热载体锅炉可以在常压下获得较高的温度,但必须有效防止热负荷快速变化引起有机工质裂解碳化、管壁结垢、超温爆管和工质泄漏等问题。

4 结 论

新型负压通风三室蓄热氧化及余热回收技术,在包装印刷行业VOCs 废气治理中取得了良好的效果。随着环保标准的进一步提高,还要进一步研究如何降低VOCs 废气净化系统的瞬时排放水平,实现长期、连续、稳定的超低排放,并进一步优化系统设计,提高余热利用水平,降低设备投资和运行成本。