葡萄籽油微胶囊的制备及氧化稳定性研究

2020-05-29董潇黄国清肖军霞徐同成荣庆军

董潇,黄国清,肖军霞*,徐同成,荣庆军

(1.青岛农业大学 食品科学与工程学院,山东 青岛 266109;2.山东省农业科学院农产品 研究所,济南 250100;3.青岛波尼亚食品有限公司,山东 青岛 266109)

葡萄籽油中含有大量的不饱和脂肪酸,其中最主要的是亚油酸,含量在58%以上,超过了一般的油类。葡萄籽油中还含有一些人体所需的矿物质和微量元素,其中含量较高的有钙、铁、钾、铜,其次有钴、锌、锰等[1]。除此之外,葡萄籽油还具有抗衰老、抗辐射、减少心血管疾病等生理活性,可作为一种功能保健品。Kim等[2]对葡萄籽油进行的各种抗氧化试验表明,葡萄籽油相较于其他油具有更好的抗氧化作用。但由于葡萄籽油的不饱和脂肪酸含量较高,油脂极易氧化变质,氧化后的油脂会产生不良风味,并引起机体的氧化,从而引发癌症和人体衰老[3]。微胶囊化也被定义为包装技术,固体、液体或气体材料的单个液滴或颗粒被包埋在微米至毫米范围内的胶囊中,可以在特定条件下控制性地释放芯材[4]。微胶囊技术使囊芯被壁材包埋,与外界环境隔离,免受不良因素造成的影响[5]。微胶囊化技术是包埋技术的一种,在香辛料、复合调味料等调味品中有着广泛的应用[6,7]。喷雾干燥是一种经济且灵活的方法,是微囊化的常用方法,它可以将液体转化为粉末,干燥速度快,营养成分损失少,而且生产成本较低,从而更易于处理、存储和运输[8],并使其在食品配方中的均匀混合更加容易[9]。针对葡萄籽油使用、存储不方便和抗氧化能力弱等缺点结合微胶囊低毒、缓释等优点,本文拟以葡萄籽油为芯材,阿拉伯胶、麦芽糊精为壁材,研究喷雾干燥法制备葡萄籽油微胶囊的方法,以便为葡萄籽油的开发提供参考。

1 材料与方法

1.1 材料与试剂

葡萄籽油:北京市品利食品有限公司;阿拉伯胶(gum arabic,GA)、辛烯基琥珀酸淀粉酯(starch sodium octenyl succinate,SSOS)、麦芽糊精(maltodextrin,MD)、碘化钾:天津市巴斯夫化工有限公司;β-环糊精(β-cyclodextrin,β-CD):天津市博迪化工股份有限公司;石油醚、氯仿:天津市富宇精细化工有限公司;冰乙酸:天津市科密欧化学试剂有限公司;硫代硫酸钠:天津市大茂化学试剂厂。

1.2 仪器与设备

BS214D分析天平 赛多利斯科学仪器有限公司;DF-101S集热式恒温加热磁力搅拌器 巩义市予华仪器有限责任公司;FJ200-SH数显高速分散均质机 上海标本模型厂;BG40双目生物显微镜 上海申立玻璃仪器有限公司;TD58低速离心机 日本尼康株式会社;ZEN3690动态光散射仪 英国马尔文公司;B-29喷雾干燥器 瑞士步琪有限公司;JFC-1600扫描电子显微镜 日本电子株式会社。

1.3 试验方法

1.3.1 葡萄籽油乳液的制备及优化

1.3.1.1 乳化剂种类对葡萄籽油乳化的影响

分别取10%(W/V)GA、10%(W/V)SSOS、10%(W/V)β-CD、10%(W/V)MD为乳化剂加入葡萄籽油,葡萄籽油与乳化剂的重量比为1∶3,25 ℃、10000 r/min下均质8 min,检测乳液的乳析指数和乳液的显微结构。

1.3.1.2 复合乳化剂对葡萄籽油乳化的影响

分别将GA与MD、SSOS与MD按重量比1∶1混合作为复合乳化剂,向浓度为10%(W/V)的复合乳化剂水溶液中加入葡萄籽油,使葡萄籽油与乳化剂的重量比达到1∶3,25 ℃、10000 r/min下均质8 min,检测乳液的乳析指数和显微结构。

1.3.1.3 乳化剂复配比对葡萄籽油乳液的影响

分别将GA与MD按重量比1∶2、1∶1、2∶1、3∶1、4∶1混合作为复合乳化剂,向总浓度为10%(W/V)的复合乳化剂水溶液中加入葡萄籽油,使葡萄籽油与乳化剂的重量比达到1∶3, 25 ℃、10000 r/min下均质8 min,检测乳液的乳析指数和微观结构。

1.3.1.4 乳化剂浓度对葡萄籽油乳液的影响

将GA与MD、SSOS与MD按重量比3∶1混合作为复合乳化剂,分别向浓度为5%、10%、15%、20%、25%(W/V)的复合乳化剂水溶液中加入葡萄籽油,使葡萄籽油与乳化剂的重量比达到1∶3,25 ℃、10000 r/min下均质8 min,检测乳液的乳层中析指数和微观结构。

1.3.1.5 芯壁比对葡萄籽油乳液的影响

将GA与MD、SSOS与MD按重量比3∶1混合作为复合乳化剂,向浓度为10%(W/V)的复合乳化剂水溶液中加入葡萄籽油,使葡萄籽油与乳化剂的重量比分别达到2∶1、1∶1、1∶2、1∶3、1∶4,25 ℃、10000 r/min下均质8 min,检测乳液的乳析指数和微观结构。

1.3.2 葡萄籽油乳液稳定性的测定

1.3.2.1 乳析指数(creaming index,CI)

将微胶囊乳液于3000 r/min离心15 min,计算上层析出油的高度占乳液总高度的比,按照下式计算CI:

式中:HC为析油高度,HE为乳液总高度[10]。

1.3.2.2 显微结构

从新鲜乳液最底层取1~2滴置于洁净的载玻片上,盖好盖玻片,于40倍的光学显微镜下观察乳液的形态。

1.3.2.3 粒径和电势测定

将葡萄籽油乳液用去离子水稀释100倍后,通过粒度分析仪在默认条件下测定粒径和电势,每个样品测定3次。

1.3.3 葡萄籽油微胶囊的制备

将GA与MD按重量比3∶1混合作为复合乳化剂,按乳化剂浓度10%(W/V)、芯壁重量比1∶2、乳化温度45 ℃、乳化转速12000 r/min、乳化时间12 min的条件制备得到葡萄籽油乳液,设置进风温度180 ℃、出口温度80 ℃、进料速率5 mL/min进行喷雾干燥,得到葡萄籽油微胶囊。

1.3.4 葡萄籽油微胶囊水分测定

采用GB 5009.3-2016的方法测定。

1.3.5 葡萄籽油微胶囊密度测定

将一定质量的葡萄籽油微胶囊粉末置于量筒中,计算单位体积葡萄籽油微胶囊的质量。

1.3.6 葡萄籽油微胶囊化效率测定

葡萄籽油的微胶囊化效率按下式计算:

其中,微胶囊表面油质量的测定方法:精确称取2 g 样品,将50 mL石油醚分3次加入,每次均振荡2 min,过滤,合并滤液,将滤液用50 ℃水浴加热,蒸馏出石油醚,称重得葡萄籽油的质量为表面油质量[11]。

微胶囊总油质量的测定方法:精确称取重量为m1的微胶囊,加入20 mL热水使其充分溶解,加入20 mL石油醚充分萃取,将萃取液倒入已经称重m2的三角瓶中,重复萃取2次,30 ℃下脱去溶剂,在烘箱中烘至恒重m3,微胶囊总油质量为m3-m2。

1.3.7 葡萄籽油微胶囊扫描电镜观察

在导电胶上将葡萄籽油微胶囊粉末均匀分散,置于金属载物台上,电压为2 kV,用常温真空喷镀法喷金处理,置于扫描电镜下观察,选取具有代表性的视野,拍照。

1.3.8 微胶囊热贮藏稳定性与氧化稳定性测定

采用Schaal烘箱法[12],将葡萄籽油微胶囊和未经处理的葡萄籽油置于60 ℃烘箱中进行氧化试验,定期测定其过氧化值,过氧化值的测定方法参考 GB 5009.227-2016。

1.4 数据处理

2 结果分析

2.1 葡萄籽油乳液制备优化

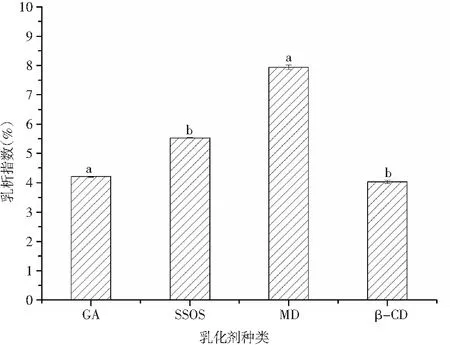

2.1.1 乳化剂种类对葡萄籽油乳液的影响

不同乳化剂对葡萄籽油乳液乳析指数的影响见图1。

图1 乳化剂种类对葡萄籽油乳液乳析指数的影响Fig.1 Effect of emulsifier types on the creaming indexes of grape seed oil emulsion

由图1可知,GA乳析指数较低,仅为4.21%,对于MD来说,其乳化效果较差,表明其无法单独作为微胶囊的乳化剂使用,但MD有较好成膜性,可作为填充剂与其他单一乳化剂复配使用,以加强乳化剂包埋效果[13];β-CD作为乳化剂时,制备的乳液黏度较大,喷雾干燥时易堵塞喷头,影响喷雾干燥效率,离心后乳液易出现絮凝聚集现象,稳定性较差,且β-CD溶解性较低,随温度变化溶解度变化明显,乳液环境温度变化时,β-CD极易重结晶,影响乳液品质。

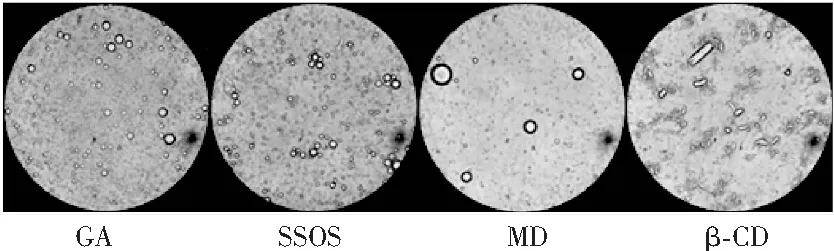

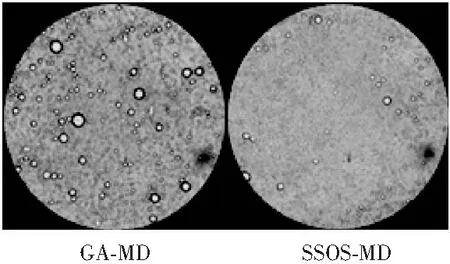

图2 不同乳化剂制备的葡萄籽油乳液的光学显微镜照片Fig.2 Optical microscope photographs of grape seed oil emulsion prepared by different emulsifiers

由图2可知,GA作为乳化剂时液滴大小及分散较为均匀,能有效地防止乳液絮凝和聚集的发生;SSOS作为乳化剂时有轻微的液滴现象,可能会致使乳液不稳定;MD乳液有较大的油滴出现,且乳液液滴大小不均,表明该物质乳化剂乳液较不稳定;β-CD作乳化剂在显微镜下出现许多小结晶体,应该是β-CD的结晶析出,表明乳液不稳定,这与图1的结果一致。因此,选取GA和SSOS为乳化剂、MD为乳化剂复配剂进行后续研究。

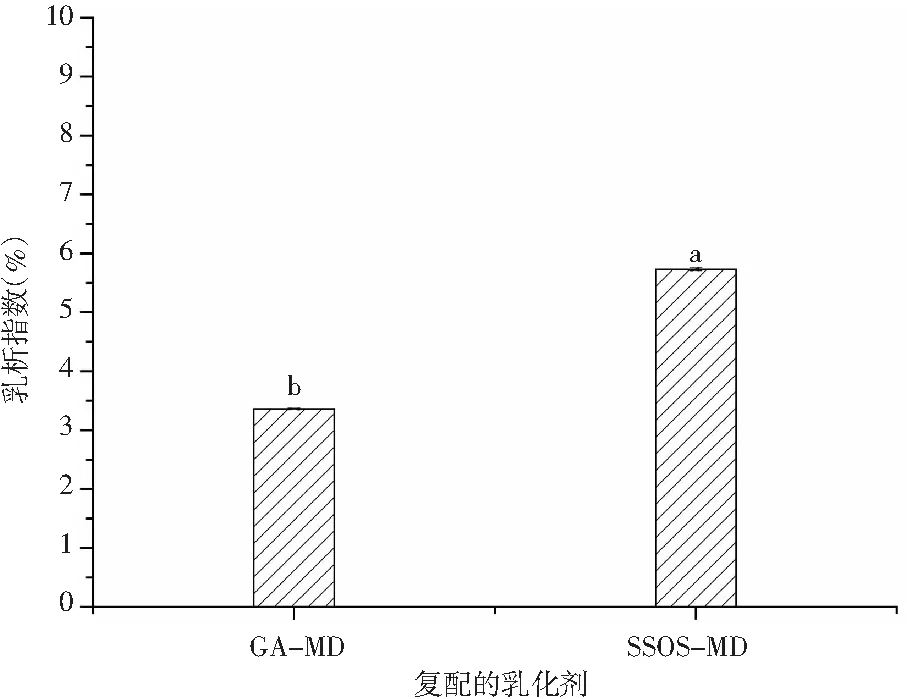

2.1.2 复合乳化剂种类对葡萄籽油乳液的影响

两种复配的乳化剂对葡萄籽油乳液乳析指数的影响见图3。

图3 复合乳化剂种类对葡萄籽油乳液乳析指数的影响Fig.3 Effect of compound emulsifiers on the creaming indexes of grape seed oil emulsion

由图3可知,GA-MD的复配、SSOS-MD的复配所得乳液均出现析油现象,但GA-MD的复配析油较少。

图4 不同复合乳化剂制备的葡萄籽油乳液的光学显微镜照片Fig.4 Optical microscope photographs of grape seed oil emulsion prepared by different compound emulsifiers

由图4可知,GA-MD复配的乳液液滴分布均匀,大小合适,表明乳液稳定性较强。SSOS-MD复配的乳液液滴分布密集,部分重叠,表明乳液易发生凝集等现象。

GA作为植物胶中黏度较小的胶,在同一浓度下表现出较好的流动性,而且在食品体系中加入的GA不会改变食品的品质与风味等。MD作为一种价格低廉的壁材,由于其低黏性以及高成膜性等特性,其在喷雾干燥微囊化工艺中被广泛用作填充剂[14]。因此,本文选择GA-MD作为复合乳化剂制备葡萄籽油乳液。

2.1.3 复合乳化剂中GA与MD质量比对葡萄籽油乳液的影响

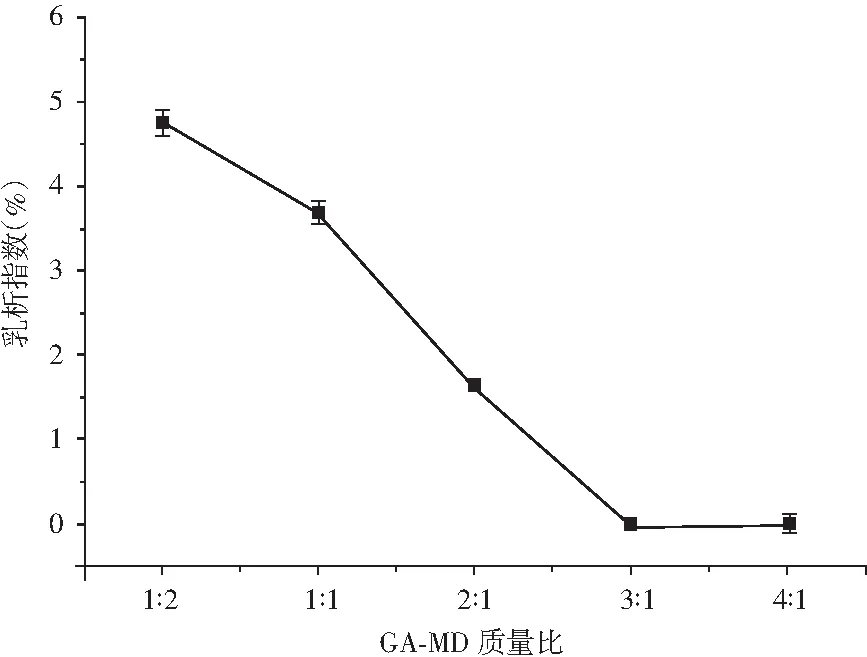

图5 复合乳化剂中GA与MD质量比 对葡萄籽油乳液乳析指数的影响Fig.5 Effect of mass ratio of GA to MD in compound emulsifiers on the creaming indexes of grape seed oil emulsion

图6 复合乳化剂中GA与MD质量比对葡萄籽油 乳液光学显微镜观察的影响Fig.6 Effect of mass ratio of GA to MD in compound emulsifiers on optical microscope observation of grape seed oil emulsion

为获得稳定的乳液,GA与MD的质量比需适宜,过高与过低均不利于乳液的稳定。由图5和图6可知,随着复配乳化剂中GA比例的逐渐增高,葡萄籽油乳液的乳析指数逐渐降低,乳液液滴逐渐减小,表明GA在葡萄籽油乳液的稳定中起着重要作用;当复配比例达到3∶1时乳析指数不再变化,表明此时两者达到了一个临界状态,即GA与MD在结构上的填充已经达到最大值,GA用量的继续增加不会进一步提高乳液的稳定性。所以,选择GA-MD复配比例为3∶1,此时乳析指数最低、乳液稳定性较好。

2.1.4 GA-MD复合乳化剂浓度对葡萄籽油乳液的影响

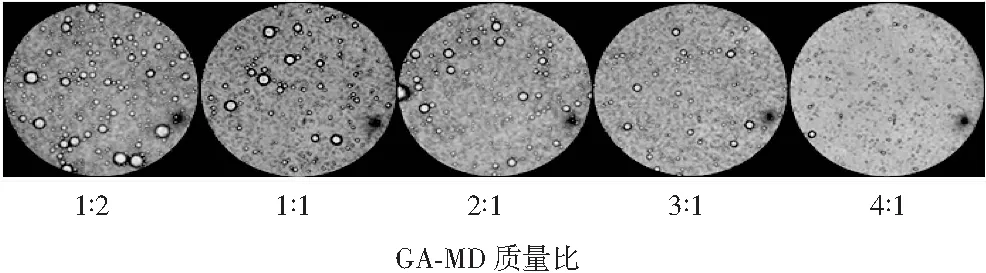

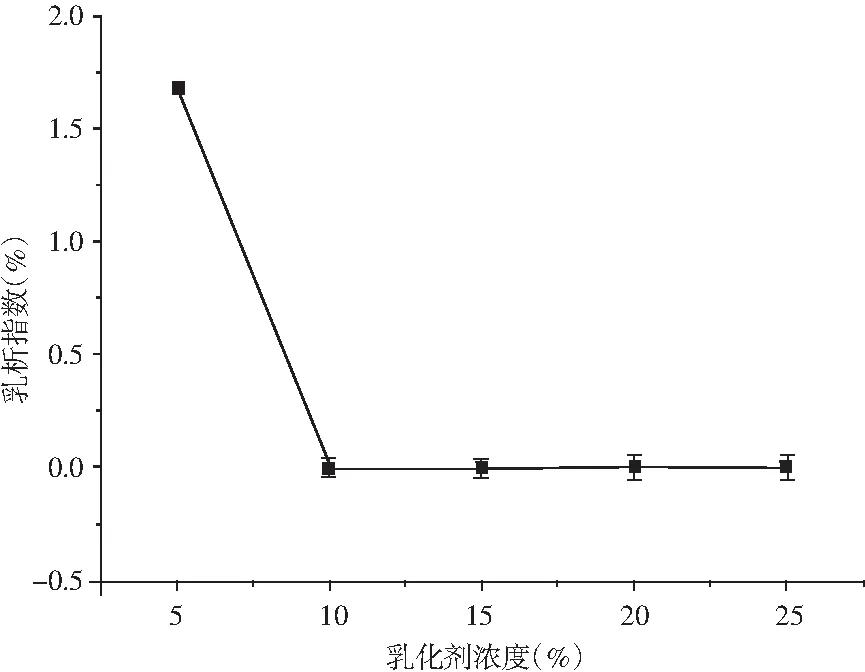

图7 GA-MD复合乳化剂浓度对葡萄籽油 乳液乳析指数的影响Fig.7 Effect of the concentration of GA-MD compound emulsifier on the creaming indexes of grape seed oil emulsion

由图7可知,随着GA-MD复合乳化剂浓度的逐渐增加,乳析指数逐渐减小至0%,并趋于稳定。乳化剂浓度为10%时,乳液表层已经看不到明显的油层析出,乳析指数降到最小值。

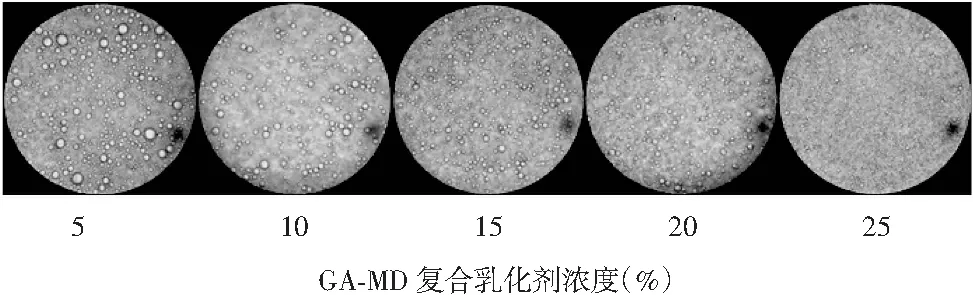

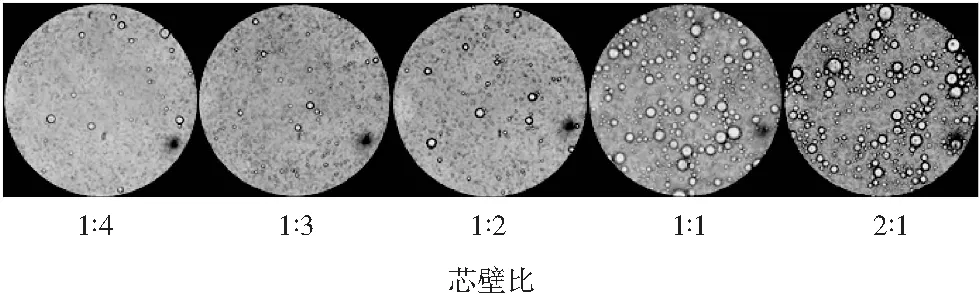

图8 GA-MD复合乳化剂浓度对葡萄籽油 乳液光学显微镜观察的影响Fig.8 Effect of the concentration of GA-MD compound emulsifier on optical microscope observation of grape seed oil emulsion

由图8可知,随着乳化剂浓度的增大,乳液液滴逐渐变小,液滴之间的间隙越来越小,越来越致密,重叠率越来越高,粘度随之增加,不利于后期的喷雾干燥。因此,选择GA-MD复配浓度为10%进行后续研究。

2.1.5 芯壁比对葡萄籽油乳液的影响

图9 芯壁比对葡萄籽油乳液乳析指数的影响Fig.9 Effect of core-wall ratio on the creaming indexes of grape seed oil emulsion

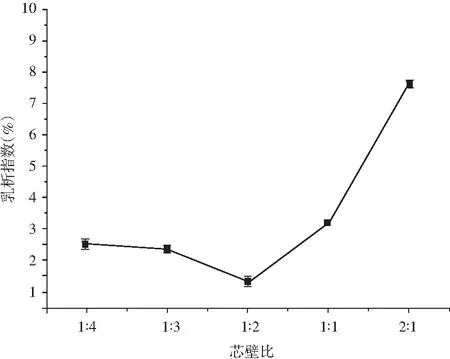

由图9可知,当芯壁比由1∶4增加至1∶2时,乳化液的稳定性随之增加,表明在此范围内高的含油量有利于乳液的稳定;但是当芯壁比进一步增加时,葡萄籽油乳液的稳定性急剧下降,当芯壁比达到2∶1时乳液的乳析指数达到7.62%,为芯壁比1∶2时的7倍。

图10 不同芯壁比制备的葡萄籽油乳液显微镜观察图Fig.10 Optical microscope observation photographs of grape seed oil emulsion prepared by different core-wall ratios

由图10可知,随着芯壁比增大,乳液液滴逐渐增大,当芯壁比达到2∶1时,已经有油滴出现,说明存在没有被壁材乳化包埋的葡萄籽油的现象,这会降低产品微胶囊化的效率。因此,选择芯壁比1∶2作为后续研究,此时乳液的含油量为33.3%。

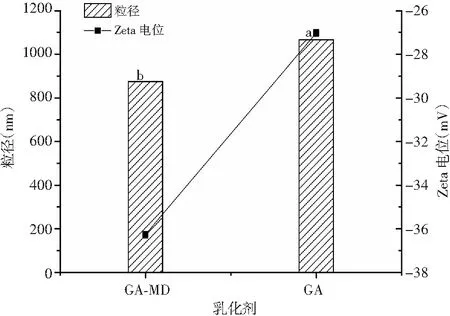

2.2 葡萄籽油乳液的粒径与Zeta电位

由GA及GA-MD复合乳化剂制备的葡萄籽油乳液的粒径与Zeta电位见图11。乳液的粒径小、电位绝对值高,乳液越稳定。李双洋等认为[15],电位绝对值越高,其抗聚集的能力越强。Sirima等认为[16],电位绝对值大于30 mV则乳液具有静电稳定性,电位绝对值小于30 mV则乳液可能有聚集等不稳定的现象。GA-MD复配的电位绝对值大于GA作为单一乳化剂时的电位绝对值且粒径显著变小,说明GA与MD复配提升了GA乳液的稳定性。

图11 不同乳化剂制备的葡萄籽油乳液粒径与Zeta电位Fig.11 Particle sizes and zeta potentials of grape seed emulsion prepared by different emulsifiers

2.3 葡萄籽油微胶囊的理化性质

表1 葡萄籽油微胶囊的理化性质Table 1 Physicochemical properties of grape seed oil microcapsules

由表1可知,在优化条件下所得的由GA-MD复合乳化剂稳定的葡萄籽油乳液经喷雾干燥后得到的粉末微胶囊化效率达到了72.56%,水分含量仅为3.387%,且颗粒细小、流动性好,这有利于葡萄籽油微胶囊长时间贮存。

2.4 葡萄籽油微胶囊的微观结构

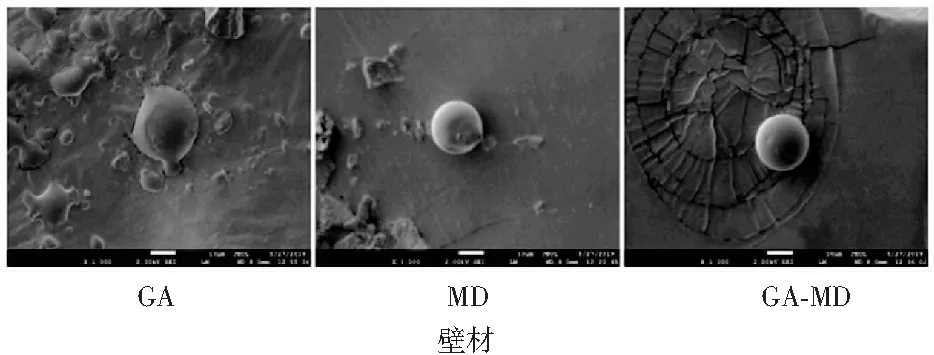

不同壁材制备的葡萄籽油微胶囊在扫描电镜下的微观结构见图12。

图12 不同壁材制备的葡萄籽油微胶囊的扫描电镜图Fig.12 Scanning electron micrographs of grape seed oil microcapsules prepared by different wall materials

由图12可知,GA和MD单独作为壁材时所得的微胶囊均为规则的球形,但是表面较为粗糙;将两者复配后所得微胶囊也为球形,但是其表面光滑,没有凹陷褶皱,表明MD起到了很好的填充作用,使整个微胶囊在喷雾干燥过程中没有因脱水而发生剧烈的收缩,这一光滑结构有利于被包埋的葡萄籽油的稳定性。

2.5 葡萄籽油微胶囊的热贮藏稳定性与氧化稳定性

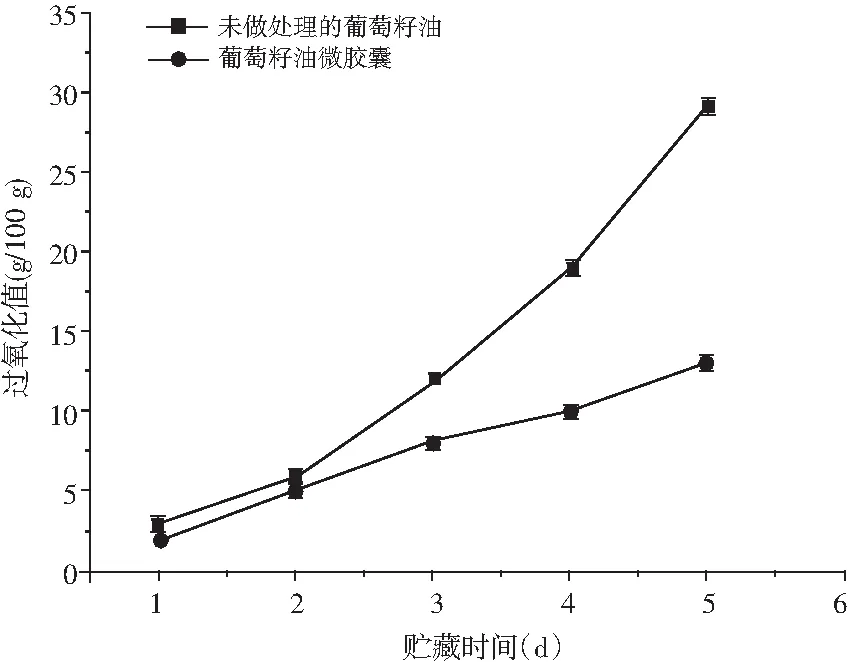

将葡萄籽油微胶囊化产品与未微胶囊化的葡萄籽油放入60 ℃培养箱中进行加速氧化试验(试验中1 d相当于室温下贮藏16 d),定期取样测定油脂的过氧化值,研究其过氧化值与贮藏时间的关系,比较二者的氧化速率,结果见图13。

图13 60 ℃贮藏条件下葡萄籽油微胶囊过氧化值的变化Fig.13 Changes of peroxide values of grape seed oil microcapsules under 60 ℃ storage condition

由图13可知,当贮藏时间为2 d时,两者的过氧化值无明显差别,这可能是由于微胶囊表面吸附有少量葡萄籽油并被氧化所致;但是当热处理时间进一步延长时,未包埋葡萄籽油的过氧化值随之剧烈增加,但是微囊化葡萄籽油过氧化值的增加幅度明显较少。当热处理时间达到5 d时,游离葡萄籽油的过氧化值达到29 g/100 g,而微胶囊葡萄籽油的过氧化值仅为13 g/100 g,这表明微胶囊可以明显提高葡萄籽油的贮藏稳定性。可能是葡萄籽油微胶囊处于壁材的保护之下,油脂的氧化速度与氧气透过壁材的速度有关,致密的微胶囊壁材结构能有效地阻止氧气的渗透,所以微胶囊化处理可显著地延长油脂的保质期。

3 结论

确定了喷雾干燥法制备微胶囊化葡萄籽油微胶囊的最佳工艺参数。对乳化剂种类、复配比例、乳化剂浓度、芯壁比等影响乳化液稳定性的重要因素进行了试验研究,得出最为合理的乳化条件:以GA-MD为复合乳化剂进行复配,复配比为3∶1,乳化剂浓度为10%,芯壁比为1∶2,均质速度为12000 r/min,均质时间为12 min,乳化温度为45 ℃。喷雾干燥微胶囊化葡萄籽油的最佳工艺参数为:进风温度180 ℃,出口温度80 ℃,进料速率5 mL/min,喷干后得到微胶囊,在此工艺条件下微胶囊化效率达到72.56%。对喷雾干燥法制取的微胶囊化葡萄籽油微胶囊进行了质量评定。产品为微偏黄白色粉末,无味,水分含量为3.387%,密度为0.3099 g/mL,扫描电镜下微胶囊外形颗粒较圆整,基本接近球形,大部分颗粒表面光滑、致密、无裂痕,显示出了微胶囊较好的微观结构。对所得葡萄籽油微胶囊与未处理的葡萄籽油进行热贮藏性的分析,结果显示微胶囊包埋后的葡萄籽油其过氧化值的上升速度明显小于未处理的葡萄籽油,该结果表明微胶囊对葡萄籽油的保护和抗氧化作用,本研究可为葡萄籽油的开发及工业化应用提供科学依据。